Fターム[4F207KL84]の内容

プラスチック等の押出成形 (29,461) | 押出成形の細部 (2,289) | 押出ダイ (1,317) | ダイの細部(←リップ部の構造) (1,027) | 主成形材料の流れに関するダイの形状 (391) | フィルム状に広げる手段 (312)

Fターム[4F207KL84]に分類される特許

81 - 100 / 312

熱可塑性樹脂フィルムの製造方法

【課題】フィルムのスジ故障の防止やレターデーションの発現の抑制を図ることができるので、光学特性が均一な光学用途のフィルムを得ることのできる熱可塑性樹脂フィルムの製造方法を提供する。

【解決手段】冷却ローラ28と冷却ローラ29との間で熱可塑性樹脂シートを10℃より大きく空冷するとともに、冷却ローラ28、29の温度を、冷却ローラ28、29に熱可塑性樹脂シートが接触する際のシート温度に比べ、±3℃以内にし、複数の冷却ローラ28、29の最下流側の冷却ローラ29を熱可塑性樹脂シートが離れる際のシート温度を、熱可塑性樹脂のガラス転移温度Tg(℃)−15℃以下となるようにする。

(もっと読む)

気泡シート、その製造方法及び製造装置

【課題】表示領域として最も適切な突起頂面に対向する領域に、鮮明な識別表示が付された気泡シートを提供することができる。

【解決手段】外周面に複数のキャビティが形成された成形ロールに供給され、キャビティにおいてキャビティ形状に対応する突起が真空成形されたキャップフィルム11と、キャップフィルム11に熱融着され、突起内の空気を封止するバックフィルム12と、を備える気泡シート10bであって、キャップフィルム11の突起11a頂面と対向するバックフィルム12面に、凹設及び/又は凸設形成された所定の識別表示12aを備える構成としてある。

(もっと読む)

薄膜シート成形用ロール及びシート成形装置

【課題】ラバーロール内蔵タイプの薄膜シート成形用ロールにおいて、構造が簡単で取り扱いやすく、薄膜シートを効率よく容易に成形できるようにすること。

【解決手段】弾性変形可能な金属薄膜からなる金属製弾性外筒102の内部にラバーロール106を収容すると共に、両軸部105に回転可能な状態で装着され弾性変形自在のラバー部材B110を外周部に被覆された小側板109と、金属製弾性外筒102の内周部と嵌め合い状態にあるラバー部材C115を外周部に被覆され半径方向自在に摺動可能な状態で小側板109の外周部に装着された大側板114と、大側板114の外周部と金属製弾性外筒102の内周部との間に環状シール部材C116とを設ける。

(もっと読む)

ケイ素及び/又はフッ素を有するダイヤモンド微粒子を含む高表面硬度フィルムの製造方法

【課題】耐擦傷性や耐摩耗性に優れるとともに、指紋が付着しにくく、また付着した指紋を容易に拭き取ることができる、タッチパネル、各種ディスプレイ等の保護用に好適な高表面硬度フィルムを簡便に製造する方法を提供する。

【解決手段】高表面硬度フィルムを製造する第1の方法は、バインダー材料と、ケイ素を有するダイヤモンド微粒子及び/又はフッ素を有するダイヤモンド微粒子とを混練する工程、及びその混練物を押出成形しフィルムを形成する工程を有することを特徴とし、第2の方法はバインダー材料と、ケイ素を有するダイヤモンド微粒子及び/又はフッ素を有するダイヤモンド微粒子とを混練する工程、及び基材を形成する材料と、得られた混練物とを共押出成形により積層する工程を有することを特徴とする。

(もっと読む)

ダイヤモンド微粒子を含む高表面硬度フィルムの製造方法

【課題】耐擦傷性や耐摩耗性に優れ、タッチパネル、各種ディスプレイ等の保護用に好適な高表面硬度フィルムを簡便に製造する方法を提供する。

【解決手段】高表面硬度フィルムを製造する第1の方法は、バインダー材料と、ダイヤモンド微粒子とを混練する工程、及びその混練物を押出成形しフィルムを形成する工程を有することを特徴とし、第2の方法はバインダー材料と、ダイヤモンド微粒子とを混練する工程、及び基材を形成する材料と、得られた混練物とを共押出成形により積層する工程を有することを特徴とする。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】 シートの表面平滑性および厚さ均一性を保持しつつ、樹脂シートの表面に転写型を精度よく転写することができる表面形状転写樹脂シートの製造方法を提供すること。

【解決手段】 樹脂を加熱溶融状態でダイ58から押し出して樹脂シート53を作製し、当該樹脂シート53を上ロール63と中間ロール64とで挟み込み、次いで、樹脂シート53を中間ロール64に密着させたまま搬送する。この工程において、中間ロール64に凹版転写型69を装着し、上ロール63と中間ロール64とのギャップAの1.1倍以下の高さhを有するメルトバンク73を、ギャップAの入口に形成する。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】転写型の溝部の先端にまで樹脂を良好に入り込ませることができ、光学設計により最適化された転写型の形状を、樹脂シートとして良好に再現することが可能な表面形状転写樹脂シートの製造方法を提供すること。

【解決手段】樹脂を加熱溶融状態でダイ58から押し出して樹脂シート53を作製し、当該樹脂シート53を上ロール63と中間ロール64とで挟み込み、次いで、樹脂シート53を中間ロール64に密着させたまま搬送し、搬送された樹脂シート53を中間ロール64と下ロール65とで挟み込む。この工程において、下ロール65に、曲率半径が100μm以下の底面を有する凹溝70を有する凹版転写型69を装着し、中間ロール64と下ロール65とで挟み込む際に、下ロール65の表面温度T(R3)を、樹脂のTgに対して、Tg−10℃≦T(R3)に保持しながら、凹版転写型69を樹脂シート53に転写する。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】 樹脂シートの表面に転写型を精度よく転写することができる表面形状転写樹脂シートの製造方法を提供すること。

【解決手段】 樹脂を加熱溶融状態でダイ58から押し出して樹脂シート53を作製し、当該樹脂シート53を上ロール63と中間ロール64とで挟み込み、次いで、樹脂シート53を中間ロール64に密着させたまま搬送し、搬送された樹脂シート53を中間ロール64と下ロール65とで挟み込む。この工程において、下ロール65に凹版転写型69を装着し、中間ロール64と下ロール65とのギャップBを、上ロール63と中間ロール64とのギャップAよりも狭くする。そして、中間ロール64と下ロール65とで挟み込む際に、凹版転写型69を樹脂シート53に転写する。

(もっと読む)

ダイ及びその製造方法

【課題】HIP処理によりダイ本体の母材と拡散接合されたHIP層からなるリップ部とすることにより、リップ部の組織が緻密化され、曲げ強度が大幅に改善されて、表面粗度を高精度に仕上げることができ、エッジ部が高精度のシャープエッジに仕上げられるとともに、リップ部以外のダイ流路も良好な耐食性及び耐摩耗性を有するダイを提供する。

【解決手段】ダイ本体4に形成されたダイ流路5の先端側にリップ部6,6が設けられ、ダイ流路5に供給される塗工液又は溶融樹脂をリップ部6から吐出するダイであって、リップ部6は、HIP処理により耐食性及び耐摩耗性の良好な合金粉末をダイ本体4の母材に直接拡散接合させたHIP層10によって形成され、リップ部6以外のダイ流路5を形成するダイ本体4内壁面に硬質クロムメッキ層20が被覆されている。

(もっと読む)

気泡シート製造装置用のプラグ、及びその製造方法

【課題】気泡シートに良好な視認性を有する識別表示を押印する気泡シート製造装置用のプラグ、及びその製造方法を提供する。

【解決手段】周面に複数のキャビティが形成された成形ロールに供給され、キャビティにおいてキャビティ形状に対応する突起が真空成形されるキャップフィルムと、キャップフィルムに接合され、前記突起内の空気を封止するバックフィルムと、を備える気泡シートを製造する気泡シート製造装置において、キャビティの底面に連通するキャビティより小径の吸引孔を通気可能に塞ぐプラグ1Aであって、キャビティの底面となるプラグ上面に、真空成形時の吸引力によって所定の識別表示をキャップフィルムの突起頂面に凹設及び/又は凸設成形する印章部2を備え、印章部2は、所定の金属粉末をレーザ照射により焼結させた金属焼結層によって形成された構成としてある。

(もっと読む)

押出発泡シート及びそれからなる容器

【課題】剛性に優れ、均一な気泡径を有する押出発泡シートを提供する。

【解決手段】高密度ポリエチレン99〜50重量%及び下記(A)、(B)を満足するポリエチレン系樹脂1〜50重量%からなるポリエチレン系樹脂組成物を用いてなる押出発泡シートを用いる。

(A)JIS K6760に準拠して密度勾配管法により測定した密度(d)が935kg/m3以上970kg/m3以下。

(B)150℃、せん断速度60.8s−1で測定したスウェル比が1.60以上。

(もっと読む)

フィルム製造装置および製造方法

【課題】ダイの出口から押し出されて冷却ロールの表面に接地するまでの溶融樹脂の長さを可及的に短くすることによってネックインを効果的に抑制することのできるフィルム製造装置および製造方法を提供する。

【解決手段】ダイ1に開設された出口1aから下方に押出された溶融樹脂rを該出口1aの下方に位置して回転する冷却ロール3で引取り、冷却ロール3で溶融樹脂rを冷却および固化してフィルムRを製造するフィルム製造装置10であって、このフィルム製造装置10は、出口1aとその下方の冷却ロール3の間の空間Kに流体fdを提供する流体提供部7をさらに備え、空間K内に存在する溶融樹脂rが冷却ロール3の回転方向(X1方向)に変位して引取られようとするのを押し戻す方向に流体圧pを付与させるようになっている。

(もっと読む)

ポリスチレン系樹脂発泡シートの製造方法

【課題】二次発泡倍率の低下が抑えられ、成形性に優れ、しかも長期間保存した場合であっても爆発などの危険性がなく、食品容器などに好適に使用し得るポリスチレン系樹脂発泡シートの製造方法を提供することを課題としている。

【解決手段】ポリスチレン系樹脂50〜90質量部とポリフェニレンエーテル系樹脂10〜50質量部とを含む樹脂混合物を加熱して溶融させた後、該樹脂混合物100質量部に対して、イソブタン濃度が70〜100質量%であり且つノルマルブタン濃度が0〜30質量%であるブタン2.5〜5.0質量部を含浸させ、ついで該樹脂混合物100質量部に対するブタンの残存量が2.0〜3.5質量部となるように押出発泡することを特徴とするポリスチレン系樹脂発泡シートの製造方法を提供する。

(もっと読む)

樹脂フィルムの製造装置

【課題】ポリアミドフィルムなどの樹脂フィルムのエアーナイフ製膜法において、エアーナイフ装置のスリットノズル先端のリップ面にモノマーやオリゴマーなどの低分子物を付着堆積させずに、長時間安定した製膜状態を維持できるようにする。

【解決手段】ダイ1よりシート状に溶融押出成形された樹脂2を回転冷却ロール3の表面に沿わせ、この回転冷却ロール3の表面に沿わされた樹脂2にエアーナイフ装置4から空気を吹き付けて、この樹脂2を回転冷却ロール3の表面に密着させることにより冷却成形するためのフィルム製膜装置である。エアーナイフ装置4における空気吹き付け用のスリットノズル5に副ノズル6が併設され、この副ノズル6は、スリットノズル5の先端に向けて空気8を送風可能である。

(もっと読む)

光学シートの製造方法、光学シートの成形型、光学シート

【課題】正面輝度を維持しながら、サイドローブやニュートンリング等の発生を低減でき、視野角が広く、傷つきにくく傷がついた場合にもその傷が見えにくい光学シートの製造方法、これに用いる光学シートの成形型、これにより製造される光学シートを提供する。

【解決手段】複数配列された凸形状の単位光学形状151と、単位光学形状151間に設けられ、その表面の表面粗さの値が単位光学形状151よりも大きい谷底部152とを有する光学形状部を有する光学シートの製造方法であり、樹脂をシート状に押し出す押し出し工程と、シート状の樹脂の片面を、型形状を有する成形ロールである第2ロール54に押し当てて光学形状部を賦形する賦形工程と、光学形状部が賦形されたシート状の樹脂Rを第2ロール54から剥離する剥離工程とを備え、賦形工程において、型形状541の表面に不規則かつ微細な凹凸形状を有する第2ロール54を用いるものとした。

(もっと読む)

熱可塑性樹脂の溶融押出成形用Tダイ及びエッジビード低減方法

【課題】 エッジビード現象を好適に抑制する

【解決手段】 熱可塑性樹脂の溶融押出成形用Tダイ15は、インナーディッケル13の下流側端面13aが、流路16の上流方向に曲折し始める位置をCxとし、インナーディッケル13の流路側端面13bが出口17の端部の方向に曲折し始める位置をCyとし、Cxから出口17の中心方向への延長線と、Cyから流路16の流れ方向Aへの延長線との交点をCとし、ロッド14の幅方向に垂直な流路側端面14aの上流側端部をCRとする場合、線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CxCRの長さをLRとし、線分CCx、線分CCy及び線分CxCyで囲まれる領域の面積をAとするとき、

A≦14.5(Lx+LR)―400

を満たすことを特徴とする。

(もっと読む)

樹脂シートの製造装置及び製造方法

【課題】様々な熱可塑性樹脂を用いて表面に微細な凹凸を確実に形成することを可能とする樹脂シートの製造装置を得る。

【解決手段】金属からなる温度調節ロール4と、温度調節ロール4と隔てられた回転ロール7と、外周面に、樹脂シート表面に形成すべき凹凸に対応した形状の凹凸が形成されており、かつ温度調節ロール4と回転ロール7との間に掛け渡された無端金属帯状体8と、前記温度調節ロール4に無端金属帯状体8及び熱可塑性樹脂よりなる熱可塑性樹脂シート3を圧接する圧着ロール5とを備え、熱可塑性樹脂シート3を無端金属帯状体8の外周面に点Bで接触させ、温度調節ロール4が回転している内に熱可塑性樹脂シート3の一方面に凹凸を付与する製造装置1であって、無端金属帯状体8の点Bに向かう搬送方向と、温度調節ロール4の中心Oと点Bとを結ぶ直線Aとのなす角度θが60度以上、90度未満となるように無端金属帯状体8が点Bに向かって搬送される、樹脂シートの製造装置1。

(もっと読む)

積層フィルム

【課題】ラミネート工程等の煩雑な工程を必要とせずに、電圧印加時に十分な大きさの変位を生じる積層フィルムを提供すること。

【解決手段】ポリL−乳酸を主たる成分とする層A、およびポリD−乳酸を主たる成分とする層Bを有する積層フィルムを、共押出法により得る。

(もっと読む)

光学シートの製造方法

【課題】 本発明は、表面に直線状の配列パターンの精度に優れた光学シートの製造方法を提供する。

【解決手段】 本発明の光学シートの製造方法は、押出機1から押出される溶融状態の熱可塑性樹脂シートAを成形ロール2と冷却ロール3との間に送り込んでこれらの両ロール2、3により挟圧して冷却しながら、上記熱可塑性樹脂シートAの一面に直線状の配列パターンを形成した後、上記熱可塑性樹脂シートAを上記成形ロール2の周面温度に載せた状態で搬送し、上記成形ロール2の後方に配設されたアニールロール4に供給してアニーリング処理を施す光学シートの製造方法であって、上記成形ロール2と上記アニールロール4との間の上記熱可塑性樹脂シートAの張力がシート断面積1cm2当り150〜250Nであることを特徴とする。

(もっと読む)

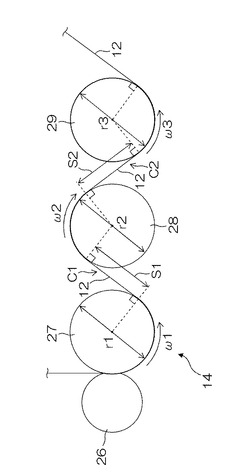

フィルム又はシートの製造装置及び製造方法

【課題】ダイのリップ口への異物の付着を十分に低減し、優れた品質のフィルム又はシートを製造すること。

【解決手段】本発明の装置は、フィルム又はシートを製造するためのものであり、押出機と、ダイと、押出機とダイとを連通する流路と、流路の途中に設けられ、流路が複数の分岐路に分かれた後、複数の分岐路が再度合流する構成を有し、流路を流れる溶融樹脂の位置を変更する樹脂置換機構とを備える。上記樹脂置換機構は、ダイに向けて溶融樹脂をZ方向に移送する位置に、流路から供給される溶融樹脂をX軸方向に分離させる第1及び第2の分岐路を少なくとも有する。第1及び第2の分岐路は、上流側においてX軸方向に互いに遠ざかり、その後、互いに近づくように延びてX軸方向の位置関係が逆転し、下流側においてX軸方向に互いに近づいて合流している。

(もっと読む)

81 - 100 / 312

[ Back to top ]