Fターム[4F207KL84]の内容

プラスチック等の押出成形 (29,461) | 押出成形の細部 (2,289) | 押出ダイ (1,317) | ダイの細部(←リップ部の構造) (1,027) | 主成形材料の流れに関するダイの形状 (391) | フィルム状に広げる手段 (312)

Fターム[4F207KL84]に分類される特許

121 - 140 / 312

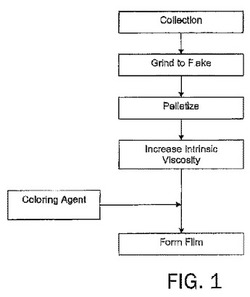

廃棄フィルムのリサイクル方法およびそれから製造される製品

本発明は、フィルム材料のリサイクルプロセスに関し、詳しくはラベル用の使用済み剥離ライナーを回収し、その使用済材料から新た剥離ライナー原料を構築するプロセスに関する。使用済みフィルムを使用するために、フィルムに固有粘度を増加させるためのプロセスを施す。更に、黄変を隠すために、着色剤を加えてもよい。ある実施態様において、多層複合フィルムが形成される。 (もっと読む)

多層フィルム製造装置及び製造方法

【課題】溶融温度が異なる複数種の樹脂を用いて多層フィルムを共押出で製造する。

【解決手段】多層フィルム製造装置15は、内部に樹脂A,B,Cを溶融状態で流動させるマニホールド流路16,17,18を設けた複数の第一ダイ19,20、21を放射状に配設する。各第一ダイには溶融温度の異なる樹脂A,B,Cを各溶融温度に応じた温度で加熱するヒータ24を設けた。マニホールド流路16,17,18は各第一ダイから第二ダイ22に延びる。各マニホールド流路16,17,18は各第一ダイ内で拡幅部16b、17b、18bを形成し、その下流側に薄膜化する流路16c、17c、18cを形成する。第二ダイ22内で各流路を合一し、リップ27から積層状態で押し出して、多層フィルムを形成する。

(もっと読む)

騒音低減性の押出コーティング組成物

基材を押出コーティングするための方法が提供される。本方法は、押出コーティング組成物を基材の表面に押出コーティングによって適用する工程を含む。これらの方法では、押出コーティング組成物は、ポリオレフィン及び無機粒子材料を含み、前記無機粒子材料は、2μm以下の平均粒径と、前記ポリオレフィン及び前記無機粒子材料の総重量に基づいて少なくとも20重量%の粒子負荷とを有する。  (もっと読む)

(もっと読む)

フィルムキャパシタ用フィルムの製造方法及びフィルムキャパシタ用フィルム

【課題】 スジやシワ及びダイラインの発生が抑制された耐熱性、耐電圧性、摺動性等に優れたフィルムキャパシタ用フィルムを容易かつ確実に製造可能なフィルムキャパシタ用フィルムの製造方法を提供する。

【解決手段】 押出機による溶融樹脂の押し出し開始時に、Tダイス7のリップ部7aからポリエーテルイミド樹脂単体を溶融押し出ししてポリエーテルイミド樹脂単体のフィルムを成形後、前記ポリエーテルイミド樹脂とフッ素樹脂を含む樹脂組成物に切替えて前記Tダイスから継続して当該樹脂組成物のフィルムを押出成形すると、Tダイス7のリップ部7aの流路面にポリエーテルイミド樹脂単体の極薄の皮膜8aによって被覆された状態で、中心部に、この皮膜8aと親和性があるポリエーテルイミド樹脂とフッ素樹脂を含む樹脂組成物層8bが形成される。

(もっと読む)

複層フィルム及び位相差フィルム並びにそれらの製造方法

【課題】位相差ムラを抑制した高品質の位相差フィルムを製造できる複層フィルム、位相差ムラを抑制した高品質の位相差フィルム、並びにそれらの製造方法を提供する。

【解決手段】コア層と、前記コア層の両面にそれぞれ配置されるスキン層とを備え、溶融樹脂を溶融押出しすることにより成形された複層フィルムであって、前記コア層と前記スキン層との界面における幅300μm以上1000μm以下且つ高さ10nm以上1000nm以下の線状凹凸の本数が、前記複層フィルムの幅1400mm当たり2本以下である、複層フィルム;それを延伸してなる位相差フィルム;並びにそれらの製造方法。

(もっと読む)

プラスチック加工用T−ダイおよびそれを使用した積層材の製造方法

【課題】溶融プラスチックシートを、シートの面によって異なった温度で吐出することが可能なT−ダイを提供し、そのT−ダイを利用した種々の積層材、たとえばプラスチック気泡ボードの改良された製造方法を提供する。

【解決手段】T−ダイ(1)を構成するそれぞれのリップ(13,14)を先端に有する2個のダイブロック(11,12)に、それぞれ独立したヒーター(3,4)を取り付けるとともに、それらのダイブロックを断熱材の層(5)を介して組み立て、温度制御のためのコントローラを設けて、2個のリップの温度を独立に制御できるようにしたT−ダイ(1)。

(もっと読む)

ローラー装置を用いるポリオレフィンシートの製造方法

【課題】ローラー装置を用いるポリオレフィンシートの製造方法を提供する。

【解決手段】本発明は、ポリオレフィンを加熱して溶融させた後、押出口から押し出される溶融物がシート状に位置する循環ベルトと、前記循環ベルトの内面にローラーの表面が接触しながら回転し、前記循環ベルトが環状に循環するに円形に配列され、回転する前記循環ベルトを冷却させる多数のローラー(冷却ローラー)とを含むローラー装置を用いてポリオレフィンシートを製造し、ここで、所望のポリオレフィンシートの厚さに応じて、前記冷却ローラーの温度は40〜120℃の範囲で決定され、このように決定された特定の温度から±5℃の温度範囲を保ちながら、前記溶融されて出てくるシートの線速度と、前記循環ベルト及び前記ローラーの速度とを実質的に同一に維持して厚さ0.05〜0.45mm、幅1,100〜1,700mmのポリオレフィンシートを製造する方法に関するものである。 本発明は、平滑度に優れる、厚さのバラツキが小さい広幅のポリオレフィンシートを製造することができる。

(もっと読む)

フィルムキャパシタ用フィルムの製造方法及びフィルムキャパシタ用フィルム

【課題】ポリエーテルイミド樹脂を用いて耐熱性や耐電圧性に優れる厚さ10μm以下のフィルムキャパシタ用フィルムを高い厚さ精度で製造できるフィルムキャパシタ用フィルムの製造方法及びフィルムキャパシタ用フィルムを提供する。

【解決手段】ポリエーテルイミド樹脂を含有する成形材料1を押出機10に投入してTダイス20先端のリップ部21からフィルムキャパシタ用フィルム50を直下に押出成形し、フィルムキャパシタ用フィルム50を圧着ロール31と冷却ロール33の間に挟持させて冷却し、冷却した厚さ10μm以下のフィルムキャパシタ用フィルム50を巻取機40に巻き取る製造方法で、Tダイス20のリップ部21における溶融した成形材料1のせん断速度をγ〔/s〕、冷却ロール33の周速度をV〔m/s〕とした場合に、冷却ロール33の周速度Vと成形材料1のせん断速度γの比V/γ〔m〕を3.0×10−2〜90×10−2〔m〕の範囲とする。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】転写型の凹凸形状を高い転写率で転写できると共に製造効率の良い表面形状転写樹脂シートの製造方法を提供する。

【解決手段】この発明の製造方法は、樹脂をダイ8から連続的に押し出して連続樹脂シート2を得る押出工程と、連続樹脂シート2を第一押圧ロール11と第二押圧ロール12とで挟み込む第一押圧工程と、第一押圧工程の後に連続樹脂シート2を第二押圧ロール12に密着させた状態で搬送する搬送工程と、搬送工程の後に連続樹脂シート2を第二押圧ロール12と第三押圧ロール13とで挟み込む第二押圧工程とを含み、第二押圧ロール12及び第三押圧ロール13のうちの少なくともいずれか一方の押圧ロールは、その表面に転写型を備え、第二押圧工程において5MPa以上のロール間押圧圧力で連続樹脂シート2を挟み込むことを特徴とする。

(もっと読む)

ポリエチレンテレフタレートシートの製造方法とそのシートを用いて形成した食品容器

【課題】回収容器の食品容器への再利用に際して、食品衛生上の課題を解消し、食品容器の廃棄品を利用するものでありながら、衛生的で清潔な食品容器を得ることができる手段の提供。

【解決手段】ポリエチレンテレフタレートの使用済み容器の再生材料からなるシート状膜を中間膜2としてその表背両面に、ポリエチレンテレフタレートの新素材からなる2枚の薄膜1,3を、前記中間膜2に近接配置した2台の樹脂シート成型機A,Bから押し出し溶融状態で加圧接着させて三層状に形成したポリエチレンテレフタレートシートSを、前記シート状膜21を中間膜2としてその表背両面に接当させるとともに、これらを表背両面から加圧して溶融接着させることにより三層一体状に形成したポリエチレンテレフタレートシートSを製造する。また、このポリエチレンテレフタレートシートSを食品容器の成形素材として、シート膨出成形手段によって適宜の形状に膨出成形させる。

(もっと読む)

芳香族ポリカーボネート樹脂組成物からなる押し出し成形品

【課題】透明性、外観および難燃性に優れた芳香族ポリカーボネート樹脂組成物からなる押し出し成形品を提供する。

【解決手段】(A)分岐率0.70〜1.50mol%の分岐構造を有する芳香族ポリカーボネート樹脂(A成分)100重量部に対して、(B)難燃剤(B成分)0.005〜5重量部を含有する芳香族ポリカーボネート樹脂組成物からなる押し出し成形品。

(もっと読む)

伸縮性フィルム

【課題】ブロッキングの問題を生じにくく、伸縮性も良好な伸縮性フィルムを提供すること。

【解決手段】本発明の伸縮性フィルム10においては、非弾性フィルム11と多数の弾性フィラメント12とが、該非弾性フィルムが溶融状態のうちに接合されている。多数の弾性フィラメント12は、一方向に延びるように配列しており、非弾性フィルム11は、少なくとも該一方向に伸長可能である。それぞれの弾性フィラメント12は、前記一方向に直交する断面における全体又は一部12aが非弾性フィルム11内に埋没しており、その埋没部分12aの最大幅Waが非埋没部分12bの最大幅Wbより大きい。

(もっと読む)

スロットダイ装置

【課題】形成された樹脂フィルムの端部が厚くなることを抑制することができる。

【解決手段】溶融樹脂R1がマニホールド3に供給されて、マニホールド3と連通するスロット4を通過しフィルム状に成形される。マニホールド3およびスロット4の両端部からマニホールド3およびスロット4の幅寸法を規定し、通過する溶融樹脂R1をガイドする第一、第二のインナーディッケル(インナーディッケル)11、12を備え、第一、第二のインナーディッケル(インナーディッケル)11、12は溶融樹脂R2が通過する側の表面11a、12aが、溶融樹脂R1の通過方向に直交する断面において凹に湾曲している

(もっと読む)

光反射シート

【課題】石油資源由来の樹脂を使用することなく、優れた光反射性を有する光反射シートを提供する。

【解決手段】本発明に係る光反射シートは、ポリ乳酸樹脂、酸化チタン、及び酸化チタン以外の無機フィラーを含有すると共に前記酸化チタンの含有量が5〜15質量%、前記無機フィラーの含有量が10〜30質量%である熱可塑性樹脂材料から押出成形により形成される。このため、ポリ乳酸樹脂という非石油系樹脂を用いて光反射シートを作製することができ、しかもこの光反射シートは優れた光反射性を有すると共に、充分な剛性をも有するようになる。

(もっと読む)

光学フィルムとその製造方法、偏光板、光学補償フィルムおよび液晶表示装置

【課題】 TNモードの液晶表示装置に使用した場合に十分な光学補償を実現できる、特殊な内部構造を有する光学フィルムおよびその製造方法の提供。

【解決手段】熱可塑性樹脂で構成され、フィルム面内の遅相軸方位とフィルム傾斜方位とが異なり、且つ、傾斜方位と厚み方向を面内に含む切片の複屈折の大きさが厚み方向で変化している光学フィルム。

(もっと読む)

光学フィルムの製造方法

【課題】本発明は、アクリル樹脂を含有する光学フィルムの矯正時および剥離時の平面性不良を防止し、横段故障、位相差ムラ、縦スジ故障のない光学フィルムを得ることのできる製造方法を提供することを目的とする。

【解決手段】アクリル樹脂と、それ以外の少なくとも1種の樹脂、および少なくも1本の炭素数5〜20の炭素鎖と連結基とを有し分子量が150〜1000である化合物とを含有する樹脂混合物を、溶融押出の後、弾性タッチロールと冷却ロールとで挟圧する工程を有する光学フィルムの製造方法であって、前記冷却ロールの表面温度Tr1が、

Tg<Tr1≦Tg+40℃

を満たすことを特徴とする光学フィルムの製造方法。

(もっと読む)

光学フィルムおよびその製造方法、偏光板、液晶表示装置等

【課題】液晶表示装置に使用した場合に十分な光学補償を実現でき、かつ画像の歪みが少ない、特殊な内部構造を有する光学フィルムおよびその製造方法の提供。

【解決手段】熱可塑性樹脂から構成される傾斜方位を有する光学フィルムであって、傾斜方位と厚み方向を面内に含む前記光学フィルムの切片を直交ニコルに配置された2枚の偏光板の間に配置し、前記偏光板の面に対して、垂直方向から光を照射しながら、直交ニコルに配置された2枚の偏光板を0°〜90°の範囲で回転させた時に、該フィルム切片の一端から他端まで厚み方向へ向けて順に観測した場合に、観測される全ての消光位がいずれも0°を超え90°未満であり、かつ、該フィルム切片の一端から他端まで厚み方向へ向けて順に観測した場合に、複屈折の大きさが厚み方向で変化する光学フィルム。

(もっと読む)

光学フィルムの製造方法、及び光学フィルム、偏光板、液晶表示板用光学補償フィルムおよび液晶表示装置

【課題】十分な大きさの傾斜構造を有し、面状が良好で、光学特性のMD方向ムラが小さい光学フィルムの提供。

【解決手段】挟圧装置を構成する第一挟圧面と第二挟圧面の間に熱可塑性樹脂を含有する組成物の溶融物を通過させて連続的に挟圧してフィルム状に成形する工程を含む光学フィルムの製造方法であって、前記第一挟圧面の移動速度を前記第二挟圧面の移動速度よりも速くし、前記第一挟圧面と前記第二挟圧面との間の圧力を20MPa以上に制御し、前記第一挟圧面と前記第二挟圧面によって該フィルムに1m幅あたり3000〜30000Nのせん断応力を付与するように制御し、前記第一挟圧面および前記第二挟圧面をそれぞれ遊星タイプの減速機を介して連結される駆動モーターによって駆動させる光学フィルムの製造方法。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】転写型の表面形状を精度よく、速やかに転写して、効率よく表面形状転写樹脂シートを製造し得る方法を提供することを目的とする。

【解決手段】本発明の表面形状転写樹脂シートの製造方法は、樹脂を加熱溶融状態でダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、連続樹脂シートを第一押圧ロールと第二押圧ロールとで挟み込む第一押圧工程とを含み、上記第一押圧ロールまたは第二押圧ロールのいずれかの表面に金属製の転写型を備え、この転写型は、複数の凹部または凸部を有し、該凹部または該凸部のピッチ間隔が30μm〜500μmであり、該凹部の溝深さまたは該凸部頂部高さは3μm〜500μmであり、上記第一押圧工程において、連続樹脂シートの表面に第一押圧ロールまたは第二押圧ロール表面に備えた転写型が転写され、上記樹脂は、結晶性高分子樹脂であることを特徴とする。

(もっと読む)

熱可塑性樹脂シートの製造装置

【課題】熱可塑性樹脂シートの白化を生じさせることなく、シワの無い熱可塑性樹脂シートを製造する製造装置を提供する。

【解決手段】製造装置10は、熱可塑性樹脂材20を連続的に供給する供給ダイ11と、供給ダイ11下方に設けられた冷却ロール12と、冷却ロール12との間で熱可塑性樹脂材20を挟圧部14において挟圧するタッチロール13と、熱可塑性樹脂材20またはタッチロール13に対してエアFをタッチロール側から吹き付けるエア噴射装置15とを備えている。このうちタッチロール13は弾性体からなる表面層13aを有しており、またエア噴射装置15は、エアFを噴射するエア噴射口15aを有している。そして、エア噴射口15aからのエアFは、熱可塑性樹脂材20上の一端16aから、タッチロール13の表面層13a上の他端16bまでのエア噴射領域16に向って吹き付けられる。

(もっと読む)

121 - 140 / 312

[ Back to top ]