Fターム[4F211AG03]の内容

プラスチック等のライニング、接合 (31,000) | 一般形状、構造物品(用途物品優先) (2,336) | 積層体 (846)

Fターム[4F211AG03]に分類される特許

61 - 80 / 846

建造物を補強する方法

【課題】建造物を補強する方法を提供する。

【解決手段】建造物を補強する方法であって、一旦硬化されると熱可塑性材料に接着するように熱的に活性化され得る硬化性ポリマーを備える第1の層を、建造物表面に適用する段階と、前記硬化性ポリマーを硬化する段階と、前記硬化性ポリマーの熱活性化のために、前記建造物の前記表面と反対側の前記第1の層の少なくとも1つの表面を加熱する段階と、補強ファイバーと、前記熱活性化硬化性ポリマーと互いに接着する熱可塑性母材と、を備える第2の層を、前記第1の層の前記表面の上に適用する段階と、を含む。

(もっと読む)

シートラッピング装置

【課題】基材の表面に対してシートをむら無く貼着してラッピングすることができるシートラッピング装置を提供することである。

【解決手段】複数のローラ6a〜6cにベルト状部材7を懸架し、ベルト状部材7を介してローラ6a〜6cでラッピング対象物2上に配置したシート3を押圧する。シート3における、ローラ6a〜6cに懸架されたベルト状部材7と接触する広範囲Lの部位が押圧される。そして、シート3が基材2にむら無くラッピングされる。

(もっと読む)

エアープレッシングによるラミネーティング装置及びそのラミネーティング方法

【課題】ラミネーティング過程で発生する接触面上の気泡を除去できるようなエアープレッシングパターンを形成できるラミネーティング装置及びそのラミネーティング方法を提供する。

【解決手段】ラミネーティング装置は、キャリア装置及び正圧プレス装置を含み、キャリア装置は、被加工物である基板などを収容し、真空を形成して基板と基板とを固定圧着させ、正圧プレス装置は、キャリア装置の弾性膜に向かってエアーを噴射して基板間の接着力を高めると同時に、噴射されたエアーがまるで基板をその中心から縁部に掃き出すような効果を持たせることによって、ラミネーティング過程で発生しうる基板間の気泡を除去する。このようなエアープレッシングによる加圧では、基板などをチャンバーではなく別の移送可能なキャリア装置に収容するため、正圧プレス装置が複数個のキャリア装置に対して反復的なエアープレッシング工程を行うことができる。

(もっと読む)

保護膜付き樹脂板またはフィルムの製造方法

【課題】保護膜の貼合工程において、保護膜の貼合不良や樹脂板の破断などを生じさせない保護膜付き樹脂板またはフィルムの製造方法を提供することである。

【解決手段】熱可塑性樹脂を押出機1、2で溶融混練して、ダイ3から押出成形し、少なくとも3本の冷却ロールで冷却して樹脂板6またはフィルムを得る工程と、樹脂板6またはフィルムを一対の保護膜貼合ロール81、82間に供給して、樹脂板6またはフィルムの少なくとも一方の表面に、保護膜7を貼合する工程とを含む保護膜付き樹脂板またはフィルムの製造方法であって、少なくとも1つの保護膜貼合ロール81の両端部の外周面には、外径がロール中央部の外径よりも小さい段差Aがそれぞれ形成されており、前記樹脂板またはフィルムの両端部が、前記段差A形成部分に位置することを特徴とする保護膜付き樹脂板またはフィルムの製造方法。

(もっと読む)

熱可塑性樹脂部材の製造方法

【課題】熱板を使用して熱可塑性樹脂部材とフィルム状物を熱融着する方法を用いる場合にフィルム状物に熱で生じた皺が熱可塑性樹脂部材の流路へ入り込むことで流路を塞ぐのを解決する。

【解決手段】溝状部を有する熱可塑性樹脂部材1に熱可塑性樹脂からなるフィルム状物2を熱可塑性樹脂部材の溝状部を有する面に熱板4を使用して圧力を加えて熱融着する製造方法であって熱板とフィルム状物の間に熱可塑性樹脂部材の溝状部に相当する箇所に空隙を有するシート状介在物3を挿んで加圧する熱可塑性樹脂部材の製造方法であり、溝状部を有する熱可塑性樹脂部材1に熱可塑性樹脂からなるフィルム状物2を熱可塑性樹脂部材の溝状部を有する面に熱板4を使用して圧力を加えて熱融着する製造方法であって、熱板とフィルム状物の間に熱可塑性樹脂部材の溝状部に相当する箇所を避けて複数枚のシート状介在物3を配置して挿んで加圧する熱可塑性樹脂部材の製造方法である。

(もっと読む)

防食シートの施工方法

【課題】 異種金属の管を接合する三方継ぎ手などの複雑な形状をもった接合部の腐食を防止する。

【解決手段】 熱融着性を持った接着性シート上に、腐食因子となるイオンを捕捉するイオン交換樹脂を分散したフィルム層を形成した防食シートで被覆することにより、水や腐食因子となるイオンの侵入を防ぎ、異種金属管で形成された三方継ぎ手などの複雑な形状の配管接合部の電気化学的腐食を防止する。また、発泡ウレタンフォームを用いた断熱性材料や吸湿性材料を用いる。

(もっと読む)

積層シート

【課題】シートどうしの接合強度が高く、肌触りも良好な積層シートを提供すること。

【解決手段】本発明の積層シート5は、複数枚のシート11〜16が積層されて部分的に融着されている積層シートであり、複数の貫通孔51が形成されており、該貫通孔51の内周面に、複数枚のシートが融着した融着部52が形成されており、前記融着部52は、積層シート5の一方の面5aから離間した位置に形成されており、且つ貫通孔51の開口周縁部が、該積層シート5の他方の面5bから突出していない。

(もっと読む)

液晶表示素子の連続製造システムおよび液晶表示素子の連続製造方法

【課題】貼付時に偏光フィルムのシート片が振動することを抑制して貼付気泡の発生を防ぐことを目的とする。

【解決手段】キャリアフィルムからシート片を粘着剤とともに剥離する剥離手段と、キャリアフィルムを巻き取る巻取手段と、シート片を粘着剤を介して液晶パネルに貼り付けて液晶表示素子を形成する貼付手段と、貼付処理の貼付速度(Vh(t))が、剥離手段で剥離されるキャリアフィルムの搬送速度(Vs(t))より速く、かつ、貼付位置から剥離手段の先端部までの間で、貼付中のシート片に生じた撓みがなくなるように、貼付速度(Vh(t))およびキャリアフィルムの搬送速度(Vs(t))を設定し、および貼付位置から剥離手段の先端部までの距離(L)が、剥離手段の先端部からキャリアフィルムが折り返された部分である屈曲部までの距離(Ls)より長くなるように巻取手段および貼付手段の搬送速度を制御する。

(もっと読む)

枚葉フィルムの加工装置

【課題】多品種少量の機能性フィルムに効率よく粘着性を付与することができる枚葉フィルムの加工装置を提供する。

【解決手段】枚葉フィルムFSの表面に粘着剤層aを形成する加工装置であって、

枚葉フィルムFSが上面に載せられ、上面に沿って枚葉フィルムFSが移動する搬送手段10と、搬送手段10上の枚葉フィルムFSに、離型フィルムRSの表面に粘着剤層aが形成された粘着フィルムAS2を、粘着剤層aが枚葉フィルムFSの表面に面接触するように重ねて製品シートPSを形成する製品シート形成手段20と、を備えており、搬送手段10は、製品シート形成手段20に向かって移動するキャリアフィルム15を備えている。粘着フィルムAS2上に枚葉フィルムFSが貼り付けられた製品シートPSを連続して形成することができる。枚葉フィルムFSをキャリアフィルム15に載せるだけでよいから、製品シートPSを形成する作業工数を少なくできる。

(もっと読む)

シート貼付装置及び貼付方法

【課題】検出手段によって接着シートを精度良く検出でき、当該検出のための調整作業の負担を軽減することができるようにすること。

【解決手段】シート貼付装置10は、帯状の剥離シートRLに接着シートSが仮着された原反Rを繰り出す繰出手段12と、この繰出手段12で繰り出される原反Rの剥離シートRLから接着シートSを剥離する剥離手段14と、剥離手段14を通過する接着シートSを検出する検出手段16と、この検出手段16の検出結果を基に、繰出手段12を所定制御可能な制御手段19とを備えて構成されている。剥離手段14は、検出手段16に向かって光を発光可能に設けられている。

(もっと読む)

中空構造板及びその製造方法

【課題】特定位置に任意の厚さの薄板部を形成することが可能な中空構造板及びその製造方法を提供する。

【解決手段】マトリクス状に中空状の凸部2a,3aが形成された熱可塑性樹脂シート2,3の両側に、熱可塑性樹脂からなる1対の表面材5,6を積層し、更に必要に応じて表面材5,6の一方又は両方に面材を貼付したものの特定領域に、切り込み7を形成する。そして、この切り込み7を境に一方の領域を押圧して薄板部10を形成し、切り込み7を境界として厚板部と薄板部10とが設けられている中空構造板とする。また、その際、切り込みを形成する工程及び押圧する工程を常温で行う。

(もっと読む)

両面粘着テープ貼付け方法および両面粘着テープ貼付け装置

【課題】基板に両面粘着テープを貼付けた際に、当該両面粘着テープ片のはみ出しによる貼付け不良のあった基板を速やかに再生して再使用する。

【解決手段】基板形状に切断したセパレータ付きの両面粘着テープ片taを長尺のキャリアテープctに貼付け支持した原反テープTをナイフエッジ14に導き、原反テープTをナイフエッジ14において折り返し走行させることにより、基板形状に切断された両面粘着テープ片taをキャリアテープctから剥離し、剥離した両面粘着テープ片taを剥離速度と同調して相対移動される基板Wに貼付けてゆき、貼付け処理が終了した基板Wにおける両面粘着テープ片taの貼付けの良否を監視し、貼付け不良が検知された場合には、貼付け不良の基板Wから両面粘着テープ片taを剥離除去し、両面粘着テープ片taが剥離除去された基板Wに再度両面粘着テープ貼付け処理する。

(もっと読む)

発泡板用貼り合わせ装置

【課題】生産性の良く残留溶剤の問題も無いようにする。

【解決手段】植物性材料と熱溶融性樹脂を主材料とする発泡した二枚の発泡板Pa,Paどうしを樹脂の溶着で貼り合わせて一枚の発泡板Pbとする発泡板用接合装置であって、二枚の発泡板Pa,Paを並行させて搬送する上下二段の搬送路2A,2Bからなり、出口側域2−3では搬送方向(矢符Fの方向)へ向かって行く程に両搬送路2A,2Bを接近させた搬送装置2と、搬送装置2の出口側域2−3における上下二段の搬送路2A,2Bの間に配置され、搬送中の二枚の発泡板Pa,Paの貼り合わせ面を加熱する加熱溶融装置3と、搬送装置2の出口から延びて隣接する上下の延長搬送路4A,4Bを上下から挟圧する加圧貼り合わせ装置5と、加圧貼り合わせ装置5から延びる搬出装置7とを備えたこと。

(もっと読む)

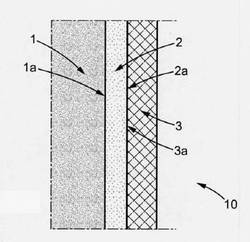

レーザー光を用いた接合方法及びレーザー接合用中間部材

【課題】レーザー接合用中間部材の第1部材側、及びレーザー接合用中間部材を第2部材側の両方を確実に軟化又は溶融させることにより、第1部材及び第2部材の接合強度を十分に高める。

【解決手段】レーザー光透過性を有する第1部材1と、レーザー光吸収性を有する第2部材2との間に、レーザー光吸収性を有するレーザー接合用中間部材3を介在させ、第1部材1及び第2部材2をレーザー接合用中間部材3により接合するレーザー光を用いた接合方法において、第2部材2のレーザー光吸収率を60%以上に設定し、レーザー接合用中間部材3のレーザー光吸収率を40%以上60%以下に設定しておき、第1部材1及び第2部材2の間にレーザー接合用中間部材3を介在させた状態で、第1部材1、レーザー接合用中間部材3及び第2部材2を重ね合わせ、次いで、第1部材1側からレーザー光を照射する。

(もっと読む)

光学素子の製造方法およびその方法により作製された光学素子

【課題】 2つの部材を、接着剤、接合膜等を用いることなく、透過波面収差特性や耐湿性を維持したまま接合することが可能となる光学素子の製造方法及びその方法を用いた光学素子を提供する。

【解決手段】 ガラス、樹脂、水晶のいずれか2つの基板の表面に、水酸基が存在するように親水化処理を施し、ガラス、樹脂、水晶のいずれか2つの基板の処理表面同士を密着させた後に、50℃〜150℃に加熱し、1〜10MPaの圧力で加圧することによって、接着剤、接着膜なしで接合させて、光学素子を作製する。ガラス、樹脂、水晶のいずれか2つの基板の表面は、表面の酸素を介した共有結合または水素結合により接合されている。光学素子は、位相差板、回折素子、プリズム、レンズのいずれか1つである。

(もっと読む)

防滑シートの製造方法及び防滑シート

【課題】荷崩れ防止の用途にも耐え得る高い防滑性能を有する低密度のエチレン−α−オレフィン共重合体からなる防滑層を有する防滑シートを得ることができる防滑シートの製造方法及び防滑シートを提供すること。

【解決手段】基材の片面又は両面に、エチレン−α−オレフィン共重合体からなる防滑層を、冷却ロールを用いた押出しラミネート又は加熱ロールを用いた熱圧着により、積層して防滑シートを得る防滑シートの製造方法であって、前記エチレン−α−オレフィン共重合体の密度が0.800〜0.895g/cm3であり、かつ、前記防滑層に当接する前記冷却ロール又は前記加熱ロールの表面のRz値が0.5〜2.0μmである防滑シートの製造方法、又は、該防滑シートの製造方法により得られる防滑シートであり、JIS P8147[2010年規格]の傾斜法に準拠する滑り傾斜角が50°以上である防滑シート。

(もっと読む)

溶着方法

【課題】熱可塑性合成樹脂部材を、その材質に関わらず他の合成樹脂部材に溶着することが可能な溶着方法を提供する。

【解決手段】基材41を第2表皮材32に溶着する溶着方法であって、基材41の表面41Aに、水50を塗布する加熱媒体塗布工程と、水50を挟む形で基材41及び第2表皮材32を配した状態で、電磁波によって水50を加熱することで、水50を介して、基材41を加熱溶融し、第2表皮材32に溶着する溶着工程と、を備えていることを特徴とする。

(もっと読む)

熱可塑性液晶ポリマーフィルム融着物の製造方法

【課題】超音波を用いて融着させた熱可塑性液晶ポリマーフィルムの融着物を製造する方法を提供する。

【解決手段】この製造方法は、熱可塑性液晶ポリマーフィルムとその被着体とを、弾性マットの上で熱可塑性液晶ポリマーフィルムを上に被着体を下にして重ねあわせる工程と、前記熱可塑性液晶ポリマーフィルムの上に、超音波融着機の超音波ホーンを直接接触させ、熱可塑性液晶ポリマーフィルムと被着体とを超音波により融着させて、熱可塑性液晶ポリマーフィルムの融着物を得る工程と、を含んでいる。

(もっと読む)

片面金属張積層板、片面金属張積層板の製造方法

【課題】従来の片面金属張積層板の製造方法では、スジ状の歪みが発生し、接合品質が低下するという課題がある。

【解決手段】熱可塑性接着剤を介して、絶縁性フィルムと、導電性フィルムとが接着形成された片面金属張積層板の製造方法であって、前記熱可塑性接着剤付きの絶縁性フィルムを加熱された金属性ローラーに沿わせるとともに、前記導電性フィルムを加熱された弾性ローラーに沿わせた状態で、前記絶縁性フィルムと前記導電性フィルムとを前記金属性ローラーと前記弾性ローラーとの間に導入する。

(もっと読む)

加飾成形体の製造方法

【課題】 真空成形同時加飾法において、エンボス等の物理的な方法を必要とせずに、凹凸発現と成形時間の制御が可能であり、且つ、熱に弱い被着体を使用した場合においても良好に加飾出来る凹凸を有する加飾成形体の製造方法を提供する。

【解決手段】 金属酸化物を含むインキを設けた部位Aを有する熱収縮性を有する樹脂シートを、保持した状態で、該樹脂シートの前記部位Aと、該樹脂シートの同一面内にある前記部位Aと隣り合う部位Bとが、前記部位Aと前記部位Bとの表面温度が異なり、且つ、少なくとも部位Aの表面温度が前記樹脂シートの配向戻り強度変曲点温度T以上の表面温度となるように、赤外線照射して、前記部位Aと部位Bとに膜厚差を生じさせる工程(1)と、前記樹脂シートを真空成形法により被着体に貼り付けて一体化する工程(2)とを有する加飾表面に凹凸を有する加飾成形体の製造方法。

(もっと読む)

61 - 80 / 846

[ Back to top ]