Fターム[4F211TA01]の内容

プラスチック等のライニング、接合 (31,000) | 接合の区分 (2,634) | 溶着 (1,365)

Fターム[4F211TA01]の下位に属するFターム

溶着と切断 (36)

Fターム[4F211TA01]に分類される特許

81 - 100 / 1,329

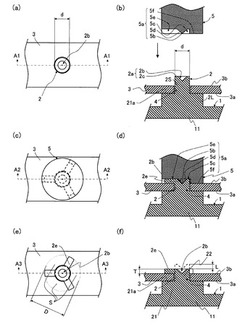

連結構造および連結方法

【課題】連結時の加熱時間の短縮を図りつつ、連結強度の低下を抑制することができる連結構造を提供する。

【解決手段】連結構造は、第1の面3aと当該第1の面3aとは反対側の第2の面3bとを有し、第1の面3aから第2の面3bまで貫通する貫通孔4が形成されてなる第1の部材3と、第1の部材3の第1の面3aに対向する面側に設けられた基台部21が第3の面21aを有し、第3の面21aに設けられ且つ貫通孔4に挿通された突出部22および突出部22の先端部から第2の面3bにおける貫通孔4の外側へ貫通孔4を中心として放射状に延出してなる3つの延出部2eを有する第2の部材1とを備える。そして、第3の面21aと延出部2eとで挟持する形で、第1の部材3と第2の部材1とを連結してなる。

(もっと読む)

金属材料と樹脂材料との接合体、その製造に用いる樹脂材料接合用金属材料の製造方法及びその接合体の製造方法

【課題】金属材料と樹脂材料との間の十分な接合強度を有し、接合体中の金属材料の金属種や形状を用途に応じて所望の設計が可能な金属材料と樹脂材料との接合体を提供する。

【解決手段】金属材料11と樹脂材料12とを接合させた接合体であって、樹脂材料12が、チオール、アミド、イミド、エステル及びエーテルから選ばれる少なくとも1種の官能基を有する熱可塑性樹脂材料を含有しており、接合界面の領域に金属粒子からなる凹凸形状が形成されており、凹凸形状が形成されている領域の総面積が、接合界面領域の面積の大きさに対して40%以上の大きさを有しており、金属粒子がAu、Ag、Cu、Pt、Ru、Pd、Ir、Os及びRhからなる群から選択される少なくとも1種の金属を含有する粒子であり、凹凸形状の平均高さが80〜600nmであり、凹凸形状の凸部の頂点間の平均距離が100〜3000nmであることを特徴とする接合体。

(もっと読む)

積層シートの製造方法および積層シート製造装置

【課題】積層シートを製造する際に当該積層シートを構成する基材と樹脂層との接合を確実に行なうことができる積層シート製造装置、かかる積層シート製造装置を用いて製造される積層シートを提供すること。

【解決手段】積層シート製造装置30は、第1の樹脂層3および第2の樹脂層4を繊維基材2の両面に接合して積層シート40を製造するものである。この積層シート製造装置30は、第1の樹脂層3と繊維基材2と第2の樹脂層4とをこの順に重ね合わせた積層体40'を挟むシート材91a、91bと、積層体40'がシート材91a、91b間に挟まれた状態でシート材91a、91b間の空間を減圧する減圧手段8とを備え、減圧手段8の作動により前記空間が減圧された際、積層体40'をシート材91a、91bごと押し潰して、第1の樹脂層3と繊維基材2と第2の樹脂層4とを圧着し、積層シート40を得る。

(もっと読む)

医療用連結部材及びその製造方法

【課題】本発明は、外観が良好で、生物学的安全性が高く、且つ、比較的安価な医療用連結部材及びその製造方法を提供する。

【解決手段】可撓性を有する中空のチューブ2と、チューブに接合され、チューブの内腔と連通する貫通孔が形成された被接合部材3とを含と含み、チューブ及び被接合部材のうちの一方(挿入体)が他方に挿入されることにより、チューブと被接合部材とが重なった連結部6は、被接合部材とチューブとの間に供給された赤外線吸収剤に赤外線を照射して赤外線吸収剤に隣接した被接合部材及びチューブを各々溶融させた後、固化させることにより、被接合部材とチューブとが相互に接合された溶着領域31と、非接触領域32と、接触領域33とを、挿入体の挿入方向に沿って含む。

(もっと読む)

積層シート製造装置、積層シートの製造方法

【課題】積層シートを製造する際に当該積層シートを構成する基材と樹脂層との接合を確実に行なうことができる積層シート製造装置、かかる積層シート製造装置を用いる積層シートの製造方法、を提供すること。

【解決手段】積層シート製造装置30は、第1の樹脂層3および第2の樹脂層4をそれぞれ繊維基材2の両面に接合して積層シート40を製造する装置である。積層シート製造装置30は、第1の樹脂層3および第2の樹脂層4に繊維基材2が対向した対向状態でこれらを搬送する搬送手段6と、対向状態の繊維基材2と第1の樹脂層3と第2の樹脂層4が通過するチャンバ7と、チャンバ7内を減圧する減圧手段8と、チャンバ7内で、対向状態の繊維基材2と第1の樹脂層3と第2の樹脂層4を一括して加圧するとともに加熱して、これらを圧着する加圧手段95および加熱手段9とを備えている。

(もっと読む)

シート材及びその製造方法

【課題】 ポリウレタンフォームと表面材を積層したシート材の表面に凹凸模様を形成するにあたり、表面材の風合いを損ねることなく全体がふんわりとして柔らかい印象の凹凸模様を形成でき、また、表面材とポリウレタンフォーム間における必要な剥離強度が得られるようにする。

【解決手段】 ポリウレタンフォーム2の表面に任意の手段で所定模様の凹凸形状を形成する一方、例えば合成皮革、人工皮革、編織物等の表皮材4の裏側にフレームラミネート可能なポリウレタンフォーム5を積層した表面材3を形成し、表面材3のポリウレタンフォーム5側に火炎を当てて表面の一部を溶融させ、この溶融面とポリウレタンフォーム2の凹凸面を合わせて一対のローラ7の間を通過させ、表面材3とポリウレタンフォーム2が積層されるシート材1を成形する。

(もっと読む)

超音波振動子

【課題】 使用機器の低背化を図り得、しかも超音波ホーンの出力面の振動が、その長手方向に均一な超音波振動子を提供する。

【解決手段】 超音波振動子1は、矩形状の入力面11と出力面12とを含む超音波ホーン10と、矩形板状で、入力面に固着された駆動部材20と、矩形板状で駆動部材の背面20Uに固着された後背部材30とを備え、共振周波数Frで駆動部材を駆動したときに、縦方向Zに半波長共振すると共に、超音波ホーンが長手方向Xに共振する。超音波ホーンは、超音波振動子を縦方向Zの半波長共振させた場合に、縦方向Zに生じる節部ZFと出力面との間で、かつ、長手方向Xに生じる共振の腹部XHに縦長貫通孔10Hを有する。縦長貫通孔は、節部から出力面までの距離をL、縦長貫通孔の出力面側の端部10H2から出力面までの距離をL1としたとき、端部が、距離L1=(0.3±0.0125)Lとなる部位に位置している。

(もっと読む)

超音波振動子

【課題】 使用機器の低背化を図り得、超音波ホーンの出力面の振動が、その長手方向に均一であり、超音波ホーンと駆動部材と後背部材との相互の接続信頼性が高い超音波振動子を提供する。

【解決手段】 超音波振動子1は、矩形状の入力面11と出力面12とを含む超音波ホーン10と、駆動主面20D及び背面20Uを有する矩形板状で、入力面に駆動主面20Dが固着され圧電セラミック材からなる駆動部材20と、矩形板状で駆動部材の背面20Uに固着された後背部材30とを備え、縦方向Zに半波長共振すると共に、超音波ホーンが長手方向Xに共振する。超音波ホーンに形成した縦長貫通孔10Hは、縦方向Zの半波長共振の節部ZFから出力面までの寸法をL、縦長貫通孔の出力面側の端10H2から出力面までの寸法をL1としたとき、出力面側の端が、距離L1=(0.3±0.1)Lとなる部位に位置している。駆動部材は複数の分割駆動部材21,22から、後背部材は複数の分割後背部材31,32からなる。

(もっと読む)

超音波振動子

【課題】 使用機器の低背化を図り得、しかも超音波ホーンの出力面の振動が、その長手方向に均一な超音波振動子を提供する。

【解決手段】 超音波振動子1は、矩形状の入力面11と出力面12とを含む超音波ホーンと、矩形状の駆動主面20D及び背面20Uを有する矩形板状で、入力面に駆動主面20Dが固着された駆動部材20と、を備え、所定周波数Frで、縦方向Zに半波長共振すると共に、超音波ホーン10が長手方向Xに共振する形態に構成されてなる。超音波ホーン10は、縦長貫通孔10Hを有している。この縦長貫通孔10Hは、入力面11側の端部10H1が、節部ZFよりも入力面11側に位置し、出力面12側の端部10H2が、距離L1=(0.05±0.03)Lとなる部位に位置する。かつ、長手方向Xの共振の腹部XHにそれぞれ位置している。

(もっと読む)

樹脂成形品を熱溶着するための発熱体

【課題】複雑な形状を有した樹脂成形品に対しても確実に追従させ配置可能であり、所望の溶着強度を得る。

【解決手段】発熱体30を、ニクロム線等からなる熱線32と、複数の熱線32が撚り合わされた熱線束34と、複数の前記熱線束34がさらに撚り合わされた集合体36とから構成すると共に、前記熱線束34を、中央に設けられた第1熱線32aを中心とし、その外周側に複数の第2熱線32bが螺旋状に撚り合わされた断面対称形状で形成し、前記集合体36も同様に、中央に設けられた第1熱線束34aを中心とし、その外周側に複数の第2熱線束34bが螺旋状に撚り合わされた断面対称形状で形成している。そして、吸気マニホールド10を構成する分岐管12a〜12dの本体部22と分岐管カバー24との間に発熱体30を配置し、その第1接合部26と第2接合部28とを溶融させることによって溶着する。

(もっと読む)

金属複合体の製造方法

【課題】

金属材同士、又は金属材と他の構造材とを樹脂硬化層を介して複合化した金属複合体の製造方法であって、金属材の複雑形状への加工性と短時間での複合化を容易に達成し、且つ、接着強度に優れる金属複合体を製造可能な、製造方法を提供すること。

【解決手段】

金属材と該金属材に沿って設けられた樹脂硬化層とを備える金属複合体を製造する方法であって、特定の熱硬化性樹脂を含有するシート状基材を加熱して熱硬化性樹脂を半硬化させる第1−1の工程と、金属材をその表面温度が180℃を超えて400℃以下となるように予熱する第1−2の工程と、表面温度が180℃以下である成形金型内に、第1−1の工程を経たシート状基材と、第1−2の工程により予熱された金属材とを接するように配置または積層し、加圧により金属複合体に成形する第2の工程と、を備える、金属複合体の製造方法。

(もっと読む)

樹脂製マイクロ流路チップの製造方法およびマイクロ流路チップ

【課題】樹脂材料により製造され、一方の面にマイクロ流路を設けた基板と平坦基板や、一方の面に突起部を有する基板との、熱圧着による接合方法において、マイクロ流路の潰れや突起部の破損を防ぐ。

【解決手段】熱圧着による接合方法において、基板の一方の面側にある突起部に対応する位置に凹部または貫通孔を有している熱圧着用冶具を用いる。一方の面にマイクロ流路を設けた第1基板の流路を有する面と、一方の面に突起部を有する第2基板の他方側の面とを接するように積層し、該接する面の他方側の面を押圧する。

(もっと読む)

熱板溶着用治具およびその製造方法、金属部材

【課題】フッ化炭素系化合物からなる離型層を有する溶着治具の離型層の耐久性を向上させる。

【解決手段】熱板溶着用治具20は、樹脂部品の熱板溶着対象部位と接触するように成形された金属層10と、金属層の上に積層された耐摩耗性を有する窒化物系セラミックス薄膜12と、窒化物系セラミックス薄膜の上に積層されたフッ化炭素系化合物の薄膜からなる離型層16とを備える。窒化物系セラミックス薄膜12と離型層16との間には、活性化処理により窒化物系セラミックスの反応基とフッ化炭素系化合物の反応基とが結合した活性層14が形成される。

(もっと読む)

エレクトロフュージョン継手用クランプ装置

【課題】 持ち運びが容易なうえ保管スペースを縮小でき、取り外しや組み立て等の段取りが不要となり、作業能率を向上させることができるエレクトロフュージョン継手用クランプ装置を目的とするものである。

【解決手段】 関節部2を一方のアーム5の連結体3と他方のアーム6の連結体4とを角度調整自在に枢着したものとするとともに、前記各アーム5,6にチェンバイス9,9を取り付けたクランプ本体7,7をスライド固定自在に取り付けた折り畳み自在なエレクトロフュージョン継手用クランプ装置であって、各クランプ本体7,7に折り畳んだ各アーム5,6を介入させる切欠部11,11を形成したものであり、各クランプ本体7,7に折り畳んだ各アーム5,6を介入させる切欠部11,11を形成することにより、折り畳んだ時、アーム5,6に取り付けられているクランプ本体7,7同士が干渉しないように位置をずらすことができる。

(もっと読む)

溶着方法及び溶着装置

【課題】照射光により部材の溶着を行う溶着技術において、照射光の反射ロスを低減し、溶着効率の高い溶着を実現する。

【解決手段】第1の部材1に光透過性のある第2の部材2を密着させ、偏向制御されたレーザ光Lを第2の部材2側から照射して溶着面Rにおいて両部材を溶着する溶着技術であって、第2の部材2の光照射面側に配設した押え板14に設けた入射角調整ステップ141からなる反射率低減手段によって第1の部材1と第2の部材2の光照射面での光の入射角θ1,θ2を小さくし、光照射面でのレーザ光の反射ロスを低減して溶着効率を向上する。

(もっと読む)

車両用内装材

【課題】 基材と裏面材とが接着されていない状態の裏面材にもブラケットを取り付けることができるブラケット取付方法および車両用内装材を提供する。

【解決手段】 裏面材14が裏面繊維層13に接着されていない車両用内装材10の裏面材14にブラケット20を取り付ける際に、ブラケット20を裏面材14に押し付けて裏面材14を裏面繊維層13に押し付けた状態で、ブラケット20の上面22から赤外線レーザLBを照射する。これにより、ブラケット20および裏面材14を加熱溶融して裏面繊維層13に溶着させるので、ブラケット取付位置において裏面材14は裏面繊維層13に接着されることになり、裏面材14が裏面繊維層13に接着されていない車両用内装材10にでも、容易にブラケット20を取り付けることができる。

(もっと読む)

樹脂部品の製造方法及び樹脂部品同士の固定構造

【課題】光透明樹脂で形成された部品と光吸収樹脂で構成された部品の部品同士の固定部が見栄えを損なうことなく観視者に違和感を与えないような固定構造及びそのような部品の製造方法を提供することにある。

【解決手段】光吸収部材1と光透明部材11の夫々に、断面矩形の凹溝2、12と断面矩形の凸壁3、13を交互に1回以上繰り返し有する嵌合部を設けて嵌合部同士を嵌め合わせ、少なくとも光吸収部材1の各凹溝2の側面の底面側の領域を除いた領域と各凸壁3の上面全面とに金属蒸着膜が形成されると共に各凹溝2の側面の金属蒸着膜が形成されていない領域に光吸収部材1と光透明部材11との溶着接合部26a、26bを形成するようにした。

(もっと読む)

貼り合せ装置、貼り合せ方法および照明装置の製造方法

【課題】被貼り合せ部材の凹凸の大きさの影響を受けにくい貼り合せ装置等を提供する。

【解決手段】貼り合せ装置1は、収容容器73内の底部71側に被貼り合せ部材110と被貼り合せ部材110の一部に重ねられた貼り合せ部材120とからなる加工対象物100を保持する保持部材81を備えている。収容容器73の蓋部72の内側に、保持部材81に対向するように設けられた加圧部材82を備えている。加圧部材82が貼り合せ部材120を加圧できるように、加圧部材82の先端は貼り合せ部材120に対応した加圧面82aを有している。そして、貼り合せ装置1は、被貼り合せ部材110と貼り合せ部材120とを加熱する発熱体75を備えている。

(もっと読む)

電気融着継手の製造方法

【課題】熱可塑性樹脂管の内周部に形成された凹溝に電熱線を嵌入した構造の電気融着継手において、保管環境下での温度変化で電熱線が凹溝から浮き上がることなく、かつプラスチック管との融着界面にボイドが生じないような電気融着継手の製造方法を提供する。

【解決手段】プラスチック管が挿入される熱可塑性の樹脂管の内周面を切削しU字状凹溝2を形成する工程と、凹溝2の壁面を押圧し凹溝開口部の両側に舌状部を形成する工程と、凹溝2に電熱線3を装入する工程と、前記舌状部を押圧して電熱線3を凹溝2の奥に押付ける工程を有する電気融着継手の製造方法であり、凹溝2を、螺旋ピッチが小さい部分と大きい部分からなる螺旋形に形成し、凹溝2の幅を、電熱線3の直径と同じかわずかに狭い寸法に形成し、凹溝2の深さを、電熱線3の直径より深い寸法にして、螺旋ピッチが小さい凹溝部分を、螺旋ピッチが大きい凹溝部分よりも浅い寸法に形成する。

(もっと読む)

CFRTP材の融着方法

【課題】融着界面に異物が残留せず、接合面積に制限がなく、温度制御及び加圧が容易で、簡易にかつ良好に融着を実施することが可能なCFRTP材の融着方法を提供する。

【解決手段】本発明のCFRTP材の融着方法は、炭素繊維で強化した熱可塑性樹脂であるCFRTP材を、導電性を有する同種又は異種の他部材と融着するCFRTP材の融着方法であって、CFRTP材の接合部と他部材の接合部とを接合させた状態で、CFRTP材及び他部材への電圧印加と、少なくともCFRTP材の接合部の他部材の接合部への加圧とを実施して、CFRTP材の接合面及びその近傍を部分的に溶融させる溶融工程と、電圧印加を停止し、CFRTP材の接合部を冷却して、溶融部分を固化する固化工程とを順次有するものである。

(もっと読む)

81 - 100 / 1,329

[ Back to top ]