Fターム[4F211TJ30]の内容

プラスチック等のライニング、接合 (31,000) | 予備成形品等の供給 (1,891) | 供給の調整 (467) | 供給位置の (411) | 複数の予備成形品の配置 (132)

Fターム[4F211TJ30]に分類される特許

81 - 100 / 132

貼付ヘッド及びこれを用いたシート貼付方法

【課題】シートの吸着保持力を小さく保って吸着保持可能とし、貼付動作をスムースに行えるとともに、シートに皺を発生させたりすることのない貼付ヘッドを提供すること。

【解決手段】繰出手段12から繰り出された原反Lをピールプレート30にて急激に反転して剥離シートRLからラベル状のシートSを剥離し、当該剥離されたシートSを吸着保持する吸着保持面を備えて貼付ヘッド51が構成されている。吸着保持面には、複数列の溝部が形成され、当該溝部内に複数の吸引口68が形成されている。貼付ヘッド51は、光ディスクDに沿って相対移動可能に設けられ、当該相対移動時に押圧ローラ62がシートS上を転動することでシートSが光ディスクDに貼付される。

(もっと読む)

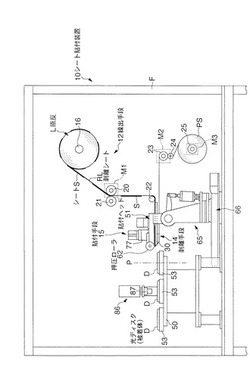

フィルム仮付け装置及びフィルム仮付け方法

【課題】プリント基板にしわ無くフィルムを仮付けするフィルム仮付け装置を提供する。

【解決手段】フィルム仮付け装置10は、巻回された一対のフィルムFをプリント基板Wの両面に所定の長さで仮付けする。仮付け体2は、フィルムFの先端側を吸着保持する吸着部21と、フィルムFの先端部をプリント基板Wの一方の端部に近接させて仮付けする仮付け部22を有する。チャック3は、フィルムFの先端部、及びプリント基板Wの一方の端部を把持する把持部32を有する。チャック3は、フィルムFが仮付けされる方向にプリント基板Wを移動する。仮付け体2の仮付け部22は、フィルムFの先端部に対向する複数の断続する凹部22aを有し、チャック3の把持部32は、複数の断続する凹部22aに出入りして、フィルムFの先端部に接触する複数の断続する凸部321を有する。

(もっと読む)

予熱による太陽電池モジュールのラミネート方法およびその装置

【課題】ラミネート部における加熱時の被加工物の反りの発生を従来に比べ格段に少なく抑えることができるラミネート装置と方法を提供する。

【解決手段】内部充填材を加熱により溶融させるラミネート方法に使用する装置であり、ダイアフラムにより仕切られた上チャンバと下チャンバを有するラミネート部を備えている。前記ラミネート部に搬入する前に待機している被加工物を複数個の予熱ヒータにより予熱する。

(もっと読む)

非干渉赤外線光源を用いたプラスチック溶接用の導波路

加工物の第1の部品を加工物の第2の部品に結合する溶接を生成するための組立体を提供する。組立体は、非干渉光エネルギを生成する第1の非干渉光源と、入射端部および出射端部を有する第1のネガティブ導波路と、を備え、第1の非干渉光源からの非干渉光エネルギおよび第1の反射体によって反射された非干渉光エネルギは、入射端部で第1のネガティブ導波路に入射し、第1のネガティブ導波路を通過し、出射端部で第1のネガティブ導波路から出射する。第1のネガティブ導波路は、非円形溶接ゾーンを生成する非円錐形の長手方向の断面を有する。  (もっと読む)

(もっと読む)

複数組の金属箔/樹脂フィルム/金属箔構造の長尺状積層体の製造方法

【課題】加熱圧着装置を用いて複数組の金属箔/樹脂フィルム/金属箔の構造の長尺状積層体を同時、かつ連続的に製造する場合に、隣接する組の積層体が互いに局所的な貼り付きを起こさないようにさせる。

【解決手段】加熱圧着装置を用いて、金属箔/樹脂フィルム/金属箔からなる構造の長尺状積層体を複数組同時に製造する方法において、加熱圧着操作を、厚み方向に互いに隣接する組のそれぞれの樹脂フィルムの側端部の位置が重ならないように配置した状態にて実施する。

(もっと読む)

複数組の金属箔/樹脂フィルム構造の長尺状積層体の製造法

【課題】加熱圧着装置を用いて複数組の金属箔/樹脂フィルムの構造の長尺状積層体を同時、かつ連続的に製造する場合に、隣接する組の積層体が互いに局所的な貼り付きを起こさないようにさせる。

【解決手段】加熱圧着装置を用いて、金属箔/樹脂フィルムからなる構造の長尺状積層体を複数組同時に製造する方法において、加熱圧着操作を、互いに隣接する組のそれぞれの樹脂フィルムの側端部の位置が重ならないように配置した状態にて実施する。

(もっと読む)

部材貼り付け装置および部材貼り付け方法

【課題】第1の部材に第2の部材を貼り付ける部材貼り付け装置において、第1の部材を第2の部材に、貼り付け面での剥離がなく精度良く貼り付けることができる部材貼り付け装置を提供する。

【解決手段】第1の部材を搭載する第1の搭載部105と、第2の部材を搭載する第2の搭載部107と、第1の部材を密着させて保持する保持部材103と、第1の搭載部105、第2の搭載部107に対して保持部材103を相対的に移動させる移動手段109とを有する。

(もっと読む)

積層板の製造方法

【課題】積層板材料を供給する装置部位の空間制約による設置領域の不足と材料供給作業の困難さを解消し、生産効率を高める。

【解決手段】積層巻取装置1において、金属箔とフィルム状基材を積層させながらロール状に巻き取ることによりロール状多層ワークを形成し、巻出装置2の各シャフトにロール状多層ワークをセットし、ダブルベルトプレス装置3のライン速度に合わせてシャフトからロール状多層ワークを引き出し、引き出されたロール状多層ワークを連続的にダブルベルトプレス装置の連続ベルト間に挿入し、ロール状多層ワークをラミネート成形する。

(もっと読む)

ウェザーストリップの製造方法

【課題】ウェザーストリップの中空シール部の接合部分に段差やバリが生じることを防止して、中空シール部の接合部分のシール性の低下を防止でき且つ見栄えを向上できるようにする。

【解決手段】ウェザーストリップ素材13の端末同士を熱融着で接合する際に、ウェザーストリップ素材13の外面と保持型27の保持面38,39との間に負圧を発生させ、この負圧によりウェザーストリップ素材13の外面(中空シール部16等の外面)を保持面38,39に吸着させて保持面38,39とほぼ同一形状に維持すると共に、中空シール部16内の中空部に正圧を発生させ、この正圧により中空シール部16の外面を保持面38,39に圧着させて保持面38,39とほぼ同一形状に維持した状態で、ウェザーストリップ素材13の端面同士を熱融着させて接合する。これにより、中空シール部16の接合部分の外面に段差やバリが生じることを防止する。

(もっと読む)

積層板の製造方法

【課題】積層板材料を供給する装置部位の空間制約による設置領域の不足と材料供給作業の困難さを解消し、生産効率を高める。

【解決手段】積層巻取装置1において、金属箔とフィルム状基材を積層させながらロール状に巻き取ることによりロール状多層ワークを形成し、巻出装置2の各シャフトにロール状多層ワークをセットし、ダブルベルトプレス装置3のライン速度に合わせてシャフトからロール状多層ワークを引き出し、引き出されたロール状多層ワークを連続的にダブルベルトプレス装置の連続ベルト間に挿入し、ロール状多層ワークをラミネート成形する。また、ロール状多層ワークから積層板材料を巻き出す際、内側の積層板材料と外側の積層板材料の一方を巻き中心に対し180度異なる位置から巻き出す。

(もっと読む)

並列チューブ集合体の製造方法

【課題】チューブの初期変形の少ない、チューブを並列に並べて一体とする並列チューブ集合体の製造方法を提供すること。

【解決手段】高分子材料で形成されたチューブ10を少なくとも2本並行に並べる工程と、並行に並べられたチューブ10同士が接触する箇所に熱風を吹き付けて局所的に加熱し、チューブ10同士を熱溶着する工程とを備える並列チューブ集合体の製造方法。チューブ同士が接触する箇所に熱風を吹き付けて局所的に加熱し、チューブ同士を熱溶着するので、熱溶着の際の加熱の影響を受ける箇所が小さくなり、チューブの断面の変形を抑えて熱溶着することができる。さらに、熱溶着されたチューブ10を加温して熱固定する工程を備えることにより、並列チューブ集合体の変形を小さく抑えることができる。

(もっと読む)

密封容器の製造装置及び密封容器の製造方法

【課題】本発明の目的は、溶接予定箇所を覆うように押さえつけた蓋と容器胴体とを均一に密着させた状態でレーザー溶接を行なうことができる密封容器の製造装置を提供することである。

【解決手段】本発明に係る製造装置は、開口部を有する容器胴体61と開口部を密閉する蓋63とをレーザー溶接法によって溶着して気密状態とした密封容器の製造装置であって、容器胴体61と蓋63との溶接予定箇所64にレーザー光46を照射する蓋溶接手段45と、容器胴体61に装着された蓋63を押さえる押当板44を有し、押当板44のうち少なくとも蓋63を押さえる押当部分44aがレーザー光46に対して透光性を有し、かつ、押当部分44aをレーザー光46の光路上に配置する蓋固定手段43とを、備える。

(もっと読む)

密封容器の製造方法

【課題】本発明の目的は、密封容器の製造方法において、レーザー溶接する際に蓋に非接触のまま密封性良く蓋を溶接することで、レーザー溶接の品質を高くすることである。このとき、蓋に非接触にもかかわらず容器胴体と蓋との密封性を確保することで機械的蓋固定手段を装置から取り除き、省スペース化することを目的とする。

【解決手段】開口部59を有する容器胴体61と開口部59を密封する蓋62とをレーザー溶接法によって溶接して気密状態とした密封容器の製造方法であって、容器胴体61に蓋62を装着する蓋装着工程S3と、蓋62に気体81を噴射し続け、かつ、容器胴体61と蓋62との溶接予定箇所66を密着状態としたままで溶接予定箇所66にレーザー光65aを照射して溶接を開始する蓋溶接工程S4と、を備える。

(もっと読む)

インストルメントパネルのダクト部材溶着方法及び溶着装置

【課題】複雑な形状をしたダクト部材をインストルメントパネル本体の裏面に確実に振動溶着する。

【解決手段】ダクト部材101を下側溶着治具1にセットした後、ダクト部材101にインストルメントパネル本体103を載置する。下側溶着治具1を上昇させて上側溶着治具5に接近させ、両溶着治具1,5でインストルメントパネル本体103とダクト部材101とを圧接させて上側溶着治具5を加振することによりインストルメントパネル本体103の裏面にダクト部材101を車幅方向に亘って振動溶着する。

(もっと読む)

プラズマによる表面処理方法及び表面処理装置

トリアセチルセルロースフィルム(10)の表面処理方法及び表面処理装置。表面処理装置は、第1と第2の電極(16、17)の間の処理空間(15)内で大気圧グロー放電プラズマを発生させるための第1の電極(16)及び第2の電極(17)を有する。電極(16、17)は、処理空間(15)に向けられた表面に誘電体障壁を備える。表面処理装置は、処理空間(15)内の実質的に無酸素の雰囲気中に大気圧グロー放電プラズマを発生するように構成される。 (もっと読む)

シート同士の結合方法

【課題】地盤側の上面に複数のシートを並設して、これら各シートを互いに結合することにより、地盤に対する処理をする場合に、より好ましい所望の処理ができるようにすると共に、この処理作業が容易にできるようにする。

【解決手段】地盤1側の上面に複数のシート2,2を並設する。これら各シート2が、それぞれ上、下シート3,4と、これら上、下シート3,4の間に介設される樹脂層5とを備える。各下シート4,4の対向縁部4a,4a同士を熱溶着させるに際し、これら両対向縁部4a,4aに沿って延び、これら両対向縁部4a,4aの各上面に跨るように熱可塑性の樹脂テープ10を接合させる。熱溶着機9により、各対向縁部4a,4aと樹脂テープ10とを加熱溶融させると共にこれら4a,4a,10を地盤1側に押圧することにより、各対向縁部4a,4aと樹脂テープ10とを熱溶着させるようにする。

(もっと読む)

溶着装置

【課題】生産量の増減に即応でき、しかも小型でありながら清掃やメンテナンスが容易な溶着装置を提供する。

【解決手段】シフト個数を幾つに増やしても、容器搬入コンベヤ2と空トレー搬出コンベヤ6との間、キャップ搬入コンベヤ5と空トレー搬出コンベヤ6との間、又は容器保持手段4とキャップ搬入コンベヤ5との間の距離を広げなくて済むので、溶着装置1の小型化に有利である。しかも、容器搬入コンベヤ2と加熱手段8との間、及び空トレー搬出コンベヤ6と製品搬出コンベヤ7との間には、作業員が進入し、又は手等を差込める余地を確保できるので、溶着装置1の清掃やメンテナンスを容易に行える。

(もっと読む)

貼合装置

【課題】保護フィルムの一時的な貼合中断、再貼合を自動的に行える貼合装置の提供。

【解決手段】通路6の上下に対をなす上下貼合ロール7,8に、上保護フィルム10と下保護フィルム13が供給される。通路6の下流側には、上カッタ18と下カッタ19を備えている。上下貼合ロールの上流側で、通路6の下側には押し上げロール17を備えている。貼合状態では、送出される樹脂シートは上下貼合ロールに挟まれ、樹脂シートの上下表面に保護フィルムが貼合される。貼合しない開放状態では、上貼合ロール7と押し上げロール17が上方へ押し上げられ、上下貼合ロールから樹脂シートが離される。これにより、上下保護フィルムの貼合が中断される。その状態で、上カッタ18と下カッタ19により、上保護フィルム10と下保護フィルム13が切断される。貼合を再開する場合には、上貼合ロール7が下方に変位され、押し上げロール17が元の位置に戻される。

(もっと読む)

複合ギヤおよびその製造方法、並びに複合ギヤを含む電動パワーステアリング装置

【課題】金属および樹脂で形成された耐久性に優れた複合ギヤを提供すること。

【解決手段】ウォームホイール19は、環状の金属製のコア部40とコア部40の外周に嵌合されたリム部50とを備える。リム部50は、ポリフェニレンスルフィドをベースレジンとする材料の押出成形品からなる。リム部50の内周52に、コア部40の外周42のローレット43の凹部43aに嵌合する凸部53を設ける。リム部50のための製造用中間体の内周にコア部40を圧入した後に、コア部40を加熱して製造用中間体の内周の一部を溶融させ、コア部40の凹部43a内に入り込んだ凸部53を形成する。

(もっと読む)

長尺ラミネートシート及びラミネートシートの製造方法

【課題】 精緻な印刷や打ち抜き加工精度の高い枚葉のシートと長巻きのシートを用いてカード製品を製作するときの間欠塗布でなく連続塗布を行い塗布の均一化や汚れを廃し後品質高生産性のカードを製作できる方法を提供する。

【解決手段】 所定の間隔を空けて搬送される枚葉の第1の基体シートと、互いに隣合う該第1の基体シートの一方の後端部及び他方の先端部の下側に亘って重ねられて枚葉の間隔補填シートとが、前記間隔を補填されて配列され、前記第1の基体シートの一部は前記間隔補填シートを介して、搬送部材上に載置されて、長尺ウエブ状の形状を形成しながら搬送されるようにした工程と、前記長尺ウエブ状の形状の上に接着剤を連続塗布しながら、長尺の第2の基体シートを重ねてラミネートする工程とを有することを特徴とする長尺ラミネートシートの製造方法。

(もっと読む)

81 - 100 / 132

[ Back to top ]