Fターム[4F213AG03]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 一般形状、構造物品(用途物品優先) (1,313) | 積層体 (336)

Fターム[4F213AG03]に分類される特許

121 - 140 / 336

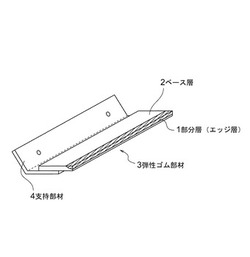

クリーニングブレード、現像ブレード及びその製造方法

【課題】摩擦低下剤、研磨剤、導電剤を適用したポリウレタン製弾性部材をもちいたクリーニングブレード又は現像ブレードを提供する。

【解決手段】エッジ部分又はニップ部分とバックアップ層を形成するポリウレタンの組成が異なるポリウレタン製弾性部材を金属製支持部材に接着したクリーニングブレード又は現像ブレードであって、エッジ部分又はニップ部分を形成するポリウレタンが添加剤を混入したポリウレタンであり、バックアップ層を形成するポリウレタンが前記添加剤を混入しないポリウレタンであるクリーニングブレード又は現像ブレード。

(もっと読む)

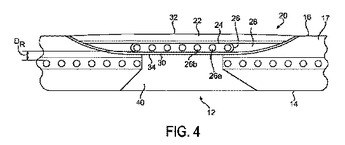

一体形補強パッチ

損傷したタイヤ部分を補修するための方法及びタイヤパッチが提供される。一実施形態では、このような方法は、タイヤの内面を損傷したタイヤ部分の周囲に沿ってバフ磨きしてパッチ受け入れ面を形成するステップを有し、内面は、タイヤパッチのタイヤパッチ補強材を損傷したタイヤ補強材から約3ミリメートル以下の距離のところに配置するのに十分な深さまでバフ磨きされ、この方法は、あらかじめ組み立てられたパッチをタイヤの内面に沿ってパッチ受け入れ面に張り付けることによって損傷部分を覆うステップを更に有し、タイヤパッチは、損傷領域を覆うよう寸法決めされており、このようなパッチは、空気を通さない(空気不透過性)層と接着剤層との間に介在して設けられた補強材層を含み、接着剤層は、タイヤへの補修用パッチの取り付けを容易にするために少なくとも部分的に未硬化状態であり、この方法は更に、パッチを硬化させてこれをタイヤに取り付けるステップを有する。  (もっと読む)

(もっと読む)

導電性ゴムローラの製造方法、導電性ゴムローラ及び画像形成装置

【課題】導電性ゴムローラのゴム層を成型する前工程である予備成型において、熱履歴によるゴム物性の変化、特に硬度低下の無い導電性ゴムローラの製造方法を提供する。

【解決手段】ゴム層材料が、ゴム成分として少なくともアクリロニトリルゴムとエピクロルヒドリンゴムを含み、前記ゴム成分の合計を100質量部としたとき、カーボンブラックを5〜30質量部含有するゴム組成物であって、前記押出成型の前工程として、2軸押出し機による前記ゴム層材料の押し出し直後の表面温度が40℃〜80℃であり、予備成型時間が2〜10分で、前記ゴム層材料を連続成型し、かつ、前記押出成型で用いる押出し機に連続的に該リボン状ゴムを供給する予備成型工程を有する導電性ゴムローラの製造方法。

(もっと読む)

定着ベルト及びその製造方法

【課題】工程数を削減して、製造コストを低減することができる定着ベルト及びその製造方法を提供する。

【解決手段】耐熱シートを複数積層し接着してなるベルト基材11と、ベルト基材11の外側に設けられたトナー離型層12とを有する円筒状の定着ベルト10において、ベルト基材11が複数の耐熱シートを、熱可塑性樹脂からなる接着層14を介し積層して形成され、トナー離型層12が熱可塑性樹脂からなり、ベルト基材11の接着層14とトナー離型層12とを一度の加熱で同時に溶融して、ベルト基材11の耐熱シートを接着すると共に、ベルト基材11にトナー離型層12を固定した。

(もっと読む)

ポリイミド複合管状物の製造方法及びポリイミド複合管状物

【課題】クッション性を有しつつ、厚みの均一性及び表面平滑性が極めて良好なポリイミド複合管状物および該ポリイミド複合管状物を生産性良く製造できる方法を提供する。

【解決手段】芯体2の外周にポリイミド管状物3を外挿し、該ポリイミド管状物の外周面に対して一定のクリアランスを有する吐出口を具備した環状ノズル1を前記芯体2と同心に配置して、シリコーンゴム溶液を該環状ノズル1からポリイミド管状物3の外周面へ所定の吐出速度で吐出させつつ、芯体2と環状ノズル1とを相対移動させて、ポリイミド管状物3の外周面にシリコーンゴム溶液の塗膜(被膜)4を形成した後、芯体2からポリイミド管状物3を分離し、該分離後のポリイミド管状物3の外周面上の塗膜4を加熱してシリコーンゴム層を形成する。

(もっと読む)

ハードコート液、プラスチックレンズ及びこれらの製造方法

【課題】ハードコート液製造でチタニアゾルとジルコニアゾルの凝集を抑え、プラスチックレンズに形成した状態で、黄変を抑制することを目的とする。

【解決手段】プラスチックより成るレンズ基材上に成膜されるハードコート液の製造工程として、ルチル型チタニアゾルか、ジルコニアゾルのうちいずれか一方に、アルミ系触媒を添加する工程と、更に、アルミ系触媒を添加したルチル型チタニアゾル又はジルコニアゾルに、ジルコニアゾル又はルチル型チタニアゾルを添加する工程と、ルチル型チタニアゾル、アルミ系触媒及びジルコニアゾルを含む材料と、有機ケイ素化合物を1種以上含む材料と、を混合する工程と、を含む。

(もっと読む)

ローラの製造方法、現像ローラ及び画像形成装置

【課題】硬化終了後冷却することなく金型から脱型することができ凹み不良を発生せずに寸法精度の高いローラを効率よく得ることのできるローラの製造方法を提供する。

【解決手段】金型の内面に離型剤の塗布面を形成する離型剤塗布工程、金型内に軸芯体を配置する軸芯体配置工程、金型内に軸芯体と同心状に液状シリコーンゴムをローラ状に射出する射出工程、金型内で液状シリコーンゴムを成形する一次硬化工程、軸芯体114aおよび成形された液状シリコーンゴム114bを金型から取り出す脱型工程、および、脱型工程後の液状シリコーンゴムの硬化を進める二次硬化工程を含むローラの製造方法において、離型剤がフッ素系離型剤と界面活性剤とを含む離型剤組成物であり、フッ素系離型剤と界面活性剤との質量比が1:9以上9:1以下である。この方法で製造された現像ローラおよびこの現像ローラを備える画像形成装置。

(もっと読む)

装飾部材およびその製造方法

【課題】安価でありかつ意匠性に優れる装飾部材およびその製造方法を提供すること。

【解決手段】装飾部材を、透明層1と、透明層1の後面側に形成されている第1加飾層2および第2加飾層3で構成し、第2加飾層3を樹脂を含むフィルム体で構成するとともに、第1加飾層2を透明層1の後面の一部に直接形成し、第2加飾層3を第1加飾層2および透明層1の後面全面に積層形成する。第1加飾層2を透明層1に直接形成することで、透明層1に対する第1加飾層2の位置ズレを抑制し、第2加飾層3を第1加飾層2および透明層1の後面全面に積層形成することで、第1加飾層2と第2加飾層3との見切り部の位置ズレを抑制する。

(もっと読む)

積層体の製造方法、および製造装置

【課題】垂直配向積層体の製造方法と製造装置を提供する。

【解決手段】積層体は、硬化性流体、例えばポリマーを流路(80)に沿って分割し、再配置し、流れを複合し(95、98、100)、所望の積層体を得て製造される。流れの分割と再複合は繰り返すことができ、これによって数十、あるいは数万の層を有する積層体が製造できる。ポリマーは例えば粘度比3未満など、同様の粘度を持つものが使用できる。本発明の態様は包装用途に適用できるが、本発明の態様は積層体が使用される任意の分野に適用できる。

(もっと読む)

2段階成形による極薄の壁を有するマイクロプレート

極薄の壁を有するウェルを具備し、さらに、自動化された機器においてマルチウェルプレートの信頼性の高い使用を可能にするのに十分な構造的剛性を有するマルチウェルプレートが、最初に、所望の剛性を提供する厚さのプレートブランクを射出成形によって形成すること、次に、該ブランクを真空成形に供して、ブランクの指定されたエリアを伸張してウェルを形成するか、または既に形成されているウェルを拡張することによって成形される。該伸張は、ウェルの壁部においてのみ、成形樹脂の厚さの減少をもたらす。

(もっと読む)

(もっと読む)

プラスチックから複合材構成要素を製造するための方法、その方法に従って製造された複合材構成要素、およびそのような複合材構成要素の使用

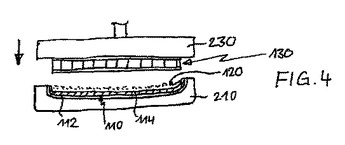

本発明は、複合材構成要素(100)を製造するための方法であって、

1.1 少なくとも1層の裏当て層(114)および少なくとも1層の着色層(112)でできた装飾複合材(110)を製造するステップと、

1.2 少なくとも1層の外層(132;136)およびそれに接続された少なくとも1つのスペーサ(134)でできた構造複合材(130)を製造するステップと、

1.3 装飾複合材(110)と構造複合材(130)との間に接続層(120)を導入するステップと、

1.4 接続層(120)を硬化させながら、構造複合材(130)と装飾複合材(110)を接合するステップと

を含む方法に関する。  (もっと読む)

(もっと読む)

表皮材の製造方法

【課題】表皮材の構成を簡素化して貼合工程を減らすとともに、外観見栄えを向上させる。

【解決手段】本発明は、支持シート31と、反射層32が表面に形成された表面シート33とを備えた表皮材30の製造方法であって、赤外線透過顔料を含有した熱可塑性樹脂シートからなる表面シート33を成形する成形工程と、成形工程で成形された軟化状態の表面シート33を、反射層32を貼合面として表面シート33に貼り合わせる貼合工程とを備えた構成としたところに特徴を有する。

(もっと読む)

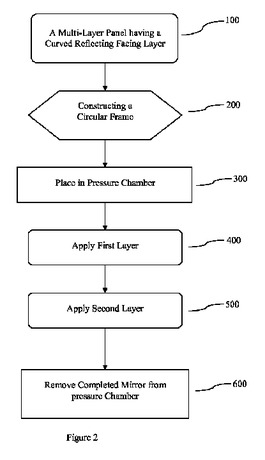

多層パネル及び当該パネルを製造する方法

湾曲した反射層や透過対向層からなる多層パネルを製造する方法であって、シンメンブレンの一側側の圧力を増加または減らしてシンメンブレンの厚み方向に圧力差を生じさせて、シンメンブレンを所望の形状に変形させる工程と、シンメンブレンを圧力の増減により所望の形状に維持しつつ、第1の材料層をシンメンブレンの外面に取り付ける工程と、第1の材料層を所定時間に亘り硬化させる工程とを有する方法。

(もっと読む)

(もっと読む)

クリーニングローラ製造方法及びクリーニングローラ

【課題】 より一層長期にわたって安定に使用し得るクリーニングローラの製造方法を提供する。

【解決手段】 本発明のクリーニングローラ10は、円柱状の芯金本体22と、この芯金本体22の両端に設けられ、画像形成装置に設けられたクリーニングローラ10を取り付ける軸受けに嵌め込まれる円柱状の2個のシャフトとから構成される芯金20と、芯金20の外周面に設けられたクリーニング層30とを備えている。

(もっと読む)

画像形成装置に用いられる多層弾性ベルト

【課題】本発明は、どのような硬さの表面層材料を用いても中間層として設けたゴムの弾性を損なわず、且つベルト表面の摩擦係数を上げない利点を有する多層弾性ベルトを提供する。

【解決手段】表面側から順に、離型性材料を含む表面層、弾性ゴム材料を含む弾性層、及び高強度樹脂材料を含む基材層の少なくとも三層から成る電子写真装置用多層弾性ベルトであって、該表面層が、凹凸面を持った金型面から転写された凹凸面を有していることを特徴とする電子写真装置用多層弾性ベルト、並びにその製造方法に関する。

(もっと読む)

インフレータブル物品用のパンク防止空気不透過性ラミネート

【課題】車両用の空気式タイヤのようなインフレータブル物品に特に使用し得る気密且つパンク防止多層ラミネートを提供する。

【解決手段】少なくとも3つの層(phrは問題の各組成物におけるゴム(エラストマー)100質量部当たりの質量部を意味する): 第1気密層として、少なくとも50phrのジエンエラストマーを含む第1エラストマー組成物; 第2パンク防止層として、少なくとも50phrの飽和熱可塑性スチレンエラストマー及び200phrを超える増量剤オイルを含む第2セルフシーリングエラストマー組成物; 上の2つの層の間の第3接着剤層又は界面相として、少なくとも30phrの不飽和熱可塑性スチレンエラストマーを含む第3組成物を備える。

(もっと読む)

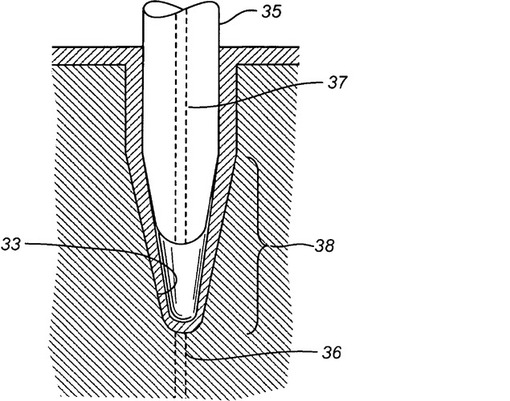

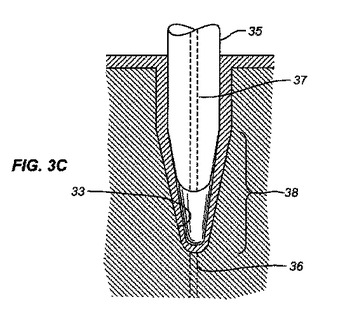

フィルムバリヤライナ付きの肩部/ノズルの製造方法

本方法は、可撓性のフィルムラミネートバリヤライナを製造しそれを製品チューブ容器の肩部/ノズルに挿入する自動化技術を含む。肩部/ノズルは、製造され、肩部開口がフィルムラミネートの方を向く状態に向けられる。フィルムは、ノズル穴を形成し、肩部/ノズルの肩部内に嵌合するようにフィルムラミネートを打抜き、このフィルムラミネートを肩部/ノズルに挿入するステーションに送られる。フィルムラミネートは、このステーションまたは後続のシーリングステーションで、肩部ノズルに熱接着され得る。肩部/ノズルがフィルムラミネートを形成しそれを肩部/ノズルに挿入するステーションを離れた後には、フィルムラミネートが肩部/ノズル内に適切に整合されているかどうかを判定する検出ステーションがあり得る。後続のシーリングステーションの後にも検出ステーションがあり得る。シール済みフィルムラミネートライナが付いた肩部/ノズルは、次いで、チューブ製造過程に送られる。フィルムラミネートは、重合体層、ならびにエチレンビニルアルコール共重合体類、ポリエチレンテレフタレート重合体類、ポリエチレンナフタレート重合体類およびアクリロニトリルアクリル酸メチル共重合体類を含むバリヤ層を有する。これらの肩部/ノズルを使用して製造されるチューブ容器は、歯磨き剤などの香味剤(flavorant)を含む製品に非常に有用である。 (もっと読む)

曲面状部材、曲面状部材の製造方法および金型の製造方法

【課題】本発明は、多品種少量生産に適した曲面状部材および曲面状部材の製造方法と、この曲面状部材を用いた金型の製造方法を提供することを目的とする。

【解決手段】曲面状部材(レンズ4)の製造方法は、基板に凹凸パターンを形成して型を製造する型製造工程と、前記型の凹凸パターンを樹脂膜(熱可塑性樹脂膜22)に転写させる転写工程と、前記樹脂膜を加工対象物(レンズ本体40)の曲面41に貼り付ける貼着工程と、を備えたことを特徴とする。

(もっと読む)

光学フィルム及び光学フィルムの製造方法

【課題】本発明の目的は、大サイズ、薄膜の光学フィルムであってもブラックバンドやフィルム変形のない光学フィルム及び光学フィルムの製造方法を提供することにある。

【解決手段】フィルム端部にナーリング部を有する透明長尺基材フィルムの少なくとも一方の面にハードコート層を含む光学機能層を塗設した光学フィルムの製造方法において、該ナーリング部の高さが該ハードコート層を含む光学機能層の膜厚よりも1μm以上高くなるように予め加圧することを特徴とする光学フィルムの製造方法。

(もっと読む)

熱可塑性樹脂発泡成形品の製造方法

【課題】外観に優れた熱可塑性樹脂発泡成形品の製造方法を提供する。

【解決手段】部分的に熱可塑性樹脂製の機能性部材が融着されてなる熱可塑性樹脂発泡成形品の製造方法において、以下の工程を含む。

(1)原料熱可塑性樹脂発泡シートを加熱して軟化させる工程。

(2)熱可塑性樹脂発泡シートを賦形するための成形部を有し、該成形部に前記機能性部材の形状に対応する凹部を有する雌雄一対の金型間に、工程(1)で軟化させた熱可塑性樹脂発泡シートを供給する工程。

(3)金型クリアランスが所定形状厚みになるように型締めしたのち、または所定形状厚みになると同時に、

(4)前記凹部に通ずるように金型内に設けられた樹脂通路を通じて溶融状態の熱可塑性樹脂をインラインスクリュー式樹脂供給機のスクリューを前進させずに回転させることにより該凹部に供給する工程。

(5)工程(4)で成形された熱可塑性樹脂発泡成形品を冷却して、金型から取り出す工程。

(もっと読む)

121 - 140 / 336

[ Back to top ]