Fターム[4K001AA08]の内容

Fターム[4K001AA08]に分類される特許

81 - 100 / 158

含金属副産物の造粒物製造方法および造粒設備

【課題】金属材の製造工程で発生するスケール等の含金属副産物およびダストを原料とする造粒物を、低コストで製造する。

【解決手段】金属材の製造工程で発生した含金属副産物に、同じく製造工程で発生したダストを20重量%以上の割合となるように造粒設備に装入し、水分を加えて転動造粒する。造粒設備で転動造粒された全ての造粒物の内、取扱い性が良好な粒径5mm以上の造粒物が得られる。また得られた造粒物は、運搬等に際して崩壊することのない強度を有する。しかも、転動造粒する造粒設備は構成が簡単でコストは低廉であるから、造粒物の製造コストも低廉に抑えることができる。

(もっと読む)

高純度マンガンからなるスパッタリングターゲット及びスパッタリングにより形成した高純度マンガンからなる薄膜

【課題】 本発明はO、C、N、H、F、S等のガス成分を多量に含有する粗金属から、該ガス成分を大幅に減少させることのできる高純度金属の製造に際し、クロム、マンガン等の金属特有の蒸気圧が高いことを利用するとともに、低コストでかつ安全性が高い金属の製造方法並びにこれによって得られた高純度金属、高純度金属からなるスパッタリングターゲット及びスパッタリングにより形成した薄膜を提供する。

【解決手段】 O、C、N、H、F、S等のガス成分含有量が総量で200ppm以下であることを特徴とする高純度クロム又は高純度マンガンからなる高純度金属。

(もっと読む)

鉄鋼副生物の焙焼還元方法

【課題】ブリケットから発生する粉体を低減させ、なおかつ水分等の揮発性物質を充分に除去することにより、吹上げを防止しつつ、高い有価金属回収率を確保し得る鉄鋼副生物の焙焼還元方法を提供する。

【解決手段】 鉄鋼副生物を焙焼ボックスで焙焼する工程に移行する際、ベルトコンベアーからブリケット移送用ボックス内にブリケットを装入する工程において、製団機で製団された鉄鋼副生物のブリケットがベルトコンベアーに落下した際に発生した粉体をベルトコンベアーの途中に設置された篩目が5〜30mmである篩で篩って低減し、且つ、ブリケットをベルト速度が30〜60m/分で輸送し、ブリケット移送用ボックス直上1000〜2000mmの設置高さでベルトコンベアーを運搬方向に可動範囲が300〜1000mm、速度が1〜10m/分の一定速度で前後に周期運動させながら装入することで、ブリケットの繰り返し落下の衝撃による粉体発生を緩和する。

(もっと読む)

金属のブリケットの製造方法

【課題】バインダを使用しても組成が変化することが少ない金属のブリケットの製造方法を提供する。

【解決手段】本発明の金属のブリケットの製造方法は、金属を粉砕する粉砕工程と、金属粉にバインダを添加し、混合するバインダ混合工程と、バインダが混合された金属粉をブリケットにするブリケット成型工程と、前記ブリケットを加熱することによって、前記ブリケット中の前記バインダを分解するバインダ除去工程と、を備える。ブリケット中のバインダを分解するバインダ除去工程を備えるので、ブリケット製品の成分が金属粉の成分から変化することが少ない。

(もっと読む)

クロマイト鉱/精鉱から金属クロム塊を製造する方法

Cr:Fe比=1.0〜3.3のクロマイト鉱/クロム精鉱(1)を温度900℃で炉中酸化させる段階と; 酸化された鉱石(4)を、還元剤石炭(5)およびフラックス(石灰、シリカ)(6)と混合する段階(7)と; 混合物をペレット化する段階(8)と; ペレットを、温度1400〜1600℃で回転炉(9)内で還元する段階と; 製造されたクロム塊を、分離装置(11)内でスラグ(13)から分離する段階とを含む、クロマイト鉱/精鉱からクロム塊を製造する方法。  (もっと読む)

(もっと読む)

金属の回収方法

【課題】粉砕操作という簡便な方法で金属を回収することができ、容易に実施可能な金属の回収方法を提供する。

【解決手段】アンモニアガス雰囲気下または窒素ガス雰囲気下で、密封容器内に、粉砕用ボールと、所定の金属を含む金属酸化物から成る化合物の粉末と、アルカリ金属の窒化物の粉末とを封入する。密封容器を所定時間、所定の速度で回転させて、化合物の粉末と窒化物の粉末とを混合して粉砕し、所定の金属を含有する混合粉末を生成する。生成された混合粉末を水洗して、所定の金属を得る。

(もっと読む)

金属生成物の生成方法

本発明は、純度がP1の低等級な多価カチオンフィード流を、純度がP2の多価カチオン複塩沈殿物及び純度がP3の多価カチオン溶液を形成させることにより産業的に精製する方法であって、P2>P1>P3である方法を提供する。当該方法は、a)上記フィードから、水と、多価カチオンと、アンモニウム、複数種のアルカリ金属のカチオン、陽子、及びこれらの組み合わせからなる群から選択されるカチオンと、複数種のアニオンとを含む溶剤を形成する工程であって、形成された溶剤は、さらに、(i)多価カチオンと、上記カチオンのうち少なくとも一種と、上記アニオンのうち少なくとも一種とを含む複塩沈殿物、及び(ii)多価カチオン溶液、の存在により特徴付けられ、上記アニオンの濃度が10%より高く、上記多価カチオン溶液における上記アニオンの濃度に対する上記カチオンの濃度の比率が、明細書に定義する区間DS内に存在する工程、及びb)上記溶液から上記沈殿物の少なくとも一部を分離する工程、を含む。 (もっと読む)

ニッケル基合金の精錬方法および連続鋳造方法

【課題】60t規模の大量生産設備を用いNi基合金の中でも鉄含有量に制限がある合金を連続鋳造で生産する。

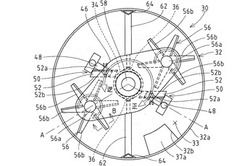

【解決手段】Ni基合金を溶製し酸素吹精して精錬する工程において、酸素吹精炉に石灰石を投入し酸素吹精して鉄及びCrの含有量の合計を3mass%以下まで低下させ、酸素吹精炉を傾動し鉄及びCrを含むスラグを除滓し、Al及び/またはSiを用いて脱酸及び脱硫する精錬方法。また、精錬された溶融Ni基合金を連続鋳造機にてスラブとする際、連続鋳造されたスラブをトーチによって切断し、そのトーチは、プロパンと酸素を吹き込むノズルと、燃焼助剤である鉄粉及びAl粉を吹き込むノズル2〜4本と、両粉末を格納する粉末タンクと、エゼクターとを備え、Al粉量は全粉末量の20〜50mass%であり、エゼクター形状は粉末タンクに対し鉛直下向きとし、トーチによってプロパンと酸素を吹き込んでNi基合金スラブを切断する連続鋳造方法。

(もっと読む)

レアメタル、白金族系金属抽出剤及びレアメタル、白金族系金属抽出方法

【課題】従来のレアメタル、白金系金属抽出剤にない全く新しい構造を有し、優れた抽出性能を有するレアメタル、白金系金属抽出剤及びそれを用いたレアメタル、白金系金属抽出方法を提供することにある。

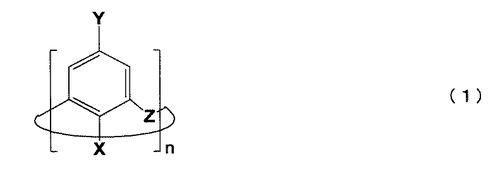

【解決手段】本発明におけるレアメタル、白金系金属抽出剤は、化1の一般式(1)

【化1】

の環状フェノール硫化物を溶解させた溶液に数種のレアメタル、白金系金属が溶解した溶液を接触させることにより、レアメタル、白金系金属が環状フェノール硫化物溶液に移行し、レアメタル、白金系金属が抽出される。

(もっと読む)

ニッケル−ラテライト処理

ニッケルラテライト鉱石に含まれる有用な鉱物を回収するために、ニッケルラテライト鉱石を処理する改良された方法であって、鉱石を所望のサイズまで粉砕する工程;鉱石を約70℃〜130℃にて約30分〜4時間硝酸で浸出する工程;溶液の温度を上昇させることにより、ニッケル、コバルトおよびマグネシウム有価物が溶液中に含まれ、且つ鉄、マンガンおよびアルミニウムが酸化物の形で固体残渣となるような液体/固体残渣を形成させる工程;液体−固体分離を行い、固体を除去する工程;および、ニッケル、コバルト、およびマンガンを液体−金属濃縮物から回収する工程、を含む方法。浸出液が回収され、浸出液から硝酸がリサイクルされる。 (もっと読む)

機能性磁性細菌

【課題】磁性細菌の特有の性質を利用し、該磁性細菌が持つ細胞表層タンパク質に対して機能性ペプチドを融合し、更に機能的に優れた機能性磁性細菌を提供すること。

【解決手段】特定の磁性細菌を採択し、そのキャリアータンパク質のゲノム、プロテオーム解析結果に基づいて、遺伝子操作を行なうことにより、磁性細菌の細胞表層タンパク質に様々な機能性分子をディプレイすることを特徴とする。

(もっと読む)

アルミニウム合金厚板の製造方法およびアルミニウム合金厚板

【課題】生産性に優れ、表面状態および平坦度の制御が容易であり、板厚精度を向上させたアルミニウム合金厚板の製造方法およびアルミニウム合金厚板を提供する。

【解決手段】Mgを所定量含有し、さらに、Si、Fe、Cu、Mn、Cr、Zn、Ti、Zrのうち少なくとも1種以上を所定量含有し、かつ、残部がAlおよび不可避的不純物からなるアルミニウム合金を溶解する溶解工程(S1)と、溶解されたアルミニウム合金から水素ガスを除去する脱水素ガス工程(S2)と、水素ガスを除去したアルミニウム合金から介在物を除去するろ過工程(S3)と、介在物を除去したアルミニウム合金を鋳造して鋳塊を製造する鋳造工程(S4)と、鋳塊を所定厚さにスライスするスライス工程(S5)と、スライスされたアルミニウム合金厚板を熱処理する熱処理工程(S6)と、をこの順に行うことを特徴とする。

(もっと読む)

鉄鋼副生物から効率的に有価金属を回収する電気製錬方法

【課題】コークス、SiCを副原料として使用する電気製錬法において、有価金属を最大限回収し、産業廃棄物等として処理されるスラグを極力少なくするための最適なコークス、SiC、電力の各使用量を規定する。

【解決手段】鉄鋼副生物である製鋼ダスト、廃酸スラッジ、およびスケール材を主成分とする酸化物原料を溶融還元してNi、Cr、Fe、Mn等の有価金属を回収する電気製錬方法において、酸化物原料中のNi、Cr、Fe、Mn等の有価金属の含有量をX質量%とした場合に、酸化物の粉体原料1m3当たりの炭材投入量Y1(単位:kg/m3)および1チャージあたりの電力投入量Y2(単位:100kwh/ch)が以下の範囲で規定されることを特徴とする電気製錬方法。

8.5X−280≦Y1≦8.5X−94

1.70X+12≦Y2≦1.70X+42

ただし、20≦X≦80かつY1≧40である。

(もっと読む)

Crを含有する有価金属含有副産物のマイクロ波加熱炭素還元法

【課題】Crを含有する有価金属含有副産物に対して、特定条件におけるマイクロ波を照射することにより、Crを含有する鉱物相を局部的に、かつ、効率的に加熱して、Fe又はNiの酸化物のみならず、Cr酸化物までも炭素還元する方法を提供する。

【解決手段】Crを含有する有価金属含有副産物を炭素当量が0.5〜5となるように炭材と混合し、単一モードマイクロ波キャビティー又は制御された多重モードマイクロ波キャビティー内において、電場強度が100V/m以上、1×1010V/m以下の条件でマイクロ波照射により還元処理する。

(もっと読む)

排気物質の処理方法及び希少金属の回収方法

【課題】本発明は、酸化チタンを用いて自動車等の排気ガスや排気粒子物質又は電気・電子機器廃棄物の分解処理法を提供することを課題とする。さらには、該処理方法による排気物質中の微量物質又は電気・電子機器廃棄物の希少金属の回収方法を提供することを課題とする。

【解決手段】少なくとも粒子状物質(PM)を含む排気物質又は希少金属含む電気・電子機器廃棄物を、300〜600℃の範囲で加熱した酸化チタンと接触させて処理することを特徴とする処理方法による。また、排気物質又は電気・電子機器廃棄物を酸化チタンに接触させることで、排気物質中の微量物質又は電気・電子機器廃棄物中の希少金属を酸化チタンに吸着させて、回収することができる。

(もっと読む)

電気アーク炉中でのクロム含有量の多いスラグの還元方法

ステンレス鋼の製造において、電気アーク炉中で固体金属を溶融する際に、高い割合の金属酸化物、主に酸化クロムを含有するスラグが形成される。酸化クロムの濃度は、しばしば30%を超える値となる。これまでは、このような組成のために、このスラグを望ましい程度にまで還元させることができなかった。それを原因とする有価値の材料の大きな損失を最小限にするために、本発明では、バラスト材料としての鉄キャリアー、還元剤としての炭素又は炭素と珪素、及びバインダー材料からなる規定された混合物から構成されるペレット状物又はブリケット状物(8)を電気アーク炉中に装入することが提供される。ここで、当該ペレット状物又はブリケット状物(8)は、スラグ層(7)の下で鋼溶融物(6)中に浮遊して、スラグ(7)の金属酸化物、特にそれに含まれる酸化クロムと還元反応により化学的に反応する。この際生じた主に一酸化炭素からなる反応ガス(12)は、スラグ(7)の発泡を有利に促進する。  (もっと読む)

(もっと読む)

TiCl4の金属熱還元によるチタンの連続的製造法

TiCl4を金属熱還元反応させることによって、チタン粒子あるいは関心分野の他の金属、あるいは反応ゾーンで他の金属塩化物を製造する方法であって、該方法は、前記反応を流動床反応ゾーン中で実施する工程、および粒子を前記反応ゾーンにリサイクルさせて粒子サイズを肥大化させる工程、を含む。 (もっと読む)

イン・サイチュ生成塩化チタンの金属熱還元法

目的とする純金属 M 又は純金属合金 MxNy を製造する方法で、その方法はグラファイトで作られているアノード、あるいは、目的としている金属の金属酸化物と炭素とのコンポジットで作られているアノードを使用して、アルカリ金属ハライド又はアルカリ土類金属ハライド AX 又は AX2 の溶融塩電解質を電気分解し、カソードの所でアルカリ金属又はアルカリ土類金属 A を放出せしめ、且つ、アノードの所で発生期の塩素ガスを放出せしめ、それにより、目的とする金属のハロゲン化物 MXn 及び/又は NXn を生成せしめ、カソードで得られたアルカリ金属又はアルカリ土類金属 A でもって、金属ハライド MXn 及び/又はNXn を、別々にあるいは一緒にのいずれかで、金属熱還元せしめて、目的としている金属 M 又は金属合金 MxNy を粒子の形態で製造することを特徴とする。 (もっと読む)

活性金属含有銅合金溶製用炭素質還元剤

【課題】Mg、Ti、Zr、Cr、Al等の活性金属を含有する銅合金を大気中において溶製する場合、これらの活性金属が酸化消耗するのをきわめて効果的かつ安定的に抑制し、その添加歩留まりを十分に向上することのできる炭素質還元剤の提供。

【解決手段】大気中で活性金属含有銅合金を溶製する際に該活性金属含有銅合金の溶湯表面に散布上置きして使用される炭素質還元剤において、前記炭素質還元剤の固定炭素の含有量が90%以上であり且つ灰分の含有量が1%未満であることを特徴とする活性金属含有銅合金溶製用炭素質還元剤及びこの炭素質還元剤を用いた活性金属含有銅合金の溶製法。

(もっと読む)

含酸化クロムスラグからのクロム金属還元方法

【課題】ステンレス電気炉スラグ中に含有されたクロムを低濃度まで効率的に還元及び回収することができる、含酸化クロムスラグからのクロム金属還元方法を提供する。

【解決手段】ステンレス製鋼工程中、電気炉スラグに含有されたクロムを還元させる工程において、スラグを液状に維持しつつ、粉体アルミニウムドロスの投入量を、溶鋼1トンあたり10kg〜20kgの範囲、または

【数4】

式を満すように、電気炉スラグ中に吹き込む。

(もっと読む)

81 - 100 / 158

[ Back to top ]