Fターム[4K001GA07]の内容

Fターム[4K001GA07]に分類される特許

81 - 100 / 208

マンガン系リチウムイオン二次電池の有価資源回収方法その装置

【課題】 二次電池特にマンガン系リチウムイオン二次電池を乾式法のみにより金属材料系資源とマンガン資源とに分別回収する方法及び装置を提供する。

【解決手段】 マンガン系リチウムイオン二次電池を600〜1000℃に10〜60min滞留させ、該滞留時間中に該マンガン系リチウムイオン二次電池を燃焼・分解させ、分解生成物を直ちに金属小片と酸化マンガン粗粉に篩分けし、金属小片及び酸化マンガン粗粉を別個に回収することからなる。

(もっと読む)

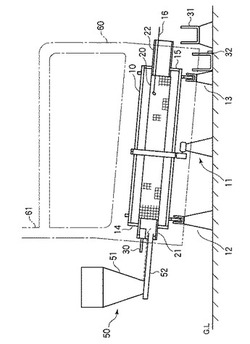

クラッド材の材料の連続分離回収装置、および、クラッド材の材料の連続分離回収方法

【課題】クラッド材から、ろう材および芯材を効率的に回収することで、操業性、生産性に優れると共に、回収するろう材および芯材の品質に優れるクラッド材の材料の連続分離回収装置、および、クラッド材の材料の連続分離回収方法を提供する。

【解決手段】連続分離回収装置100は、処理槽10と、温度域区分け手段20と、処理液温度保持手段30と、クラッド材投入手段40と、クラッド材搬送手段50と、溶融ろう材回収手段60と、溶融芯材回収手段70と、を備え、クラッド材搬送手段50は、溶融ろう材を落下させる網目Mを有する筒体51と、筒体51を回転させる回転手段52と、を有し、筒体51は、低温域Z1の上方から、高温域Z2の下方に向けて傾斜するように設けられおり、温度域区分け手段20は、区切り板20が、貫通穴Hの周辺部位において、低温域Z1の上方から、高温域Z2の下方に向けて、傾斜するように設けられている構成とした。

(もっと読む)

回転炉床炉の原料前処理システム及び方法

【課題】原料の種類や性状が変化したとしても、安定した状態の原料成型体を得ることができる回転炉床炉の原料前処理システム及び方法を提供すること。

【解決手段】原料貯蔵槽1a〜1cから原料を切り出し、混練装置3で混練した後に、成型装置5で成型し、得られた原料成型体を回転炉床炉6に供給する回転炉床炉の原料前処理システムにおいて、原料貯蔵槽1a〜1cと混練装置3との間に原料を分配する分配装置2を設け、この分配装置2の分配先の一方を混練装置3とし、分配先の他方をバッファ槽4とし、バッファ槽4内の原料を分配装置2又は混練装置3に原料搬送経路4cによって供給する。

(もっと読む)

還元鉄を製造する回転炉床炉用原料の成型装置

【課題】回転炉床炉内において原料ペレットの効率的な還元を達成するために原料ペレット内の気孔、水分を緻密かつ均一化して原料ペレットに熱を効率的に伝えることができる回転炉床炉用原料の成型装置を提供する。

【解決手段】ケーシング1内に螺旋状の羽根4のピッチが異なる原料送りスクリュー5とこれに連続して押出しスクリュー6が形成された一対のスクリュー2が平行に配置された、回転炉床炉用の原料を成型する成型装置において、原料送りスクリュー5と押出しスクリュー6との間に、原料ペレットを練る複数の楕円形のパドル9a〜9dがスクリュー軸3の全周に等角度にずらして重ねられ且つ隣り合うパドルの頂部の間に原料が通過する間隙10が形成されている練り部9が配置されている。

(もっと読む)

廃棄物の処理方法及び廃棄物からの金属回収方法

【課題】塊状に絡み合った廃棄物を効率良く解して、廃棄物の燃焼の促進及び燃焼の安定化を図るとともに、生成されるスラグの融点を低下させて鋳付き等のトラブルを未然に防止することが可能な廃棄物の処理方法及びこの廃棄物の処理方法を利用した廃棄物からの金属回収方法を提供する。

【解決手段】ロータリーキルン炉10を用いて廃棄物を燃焼・溶融し、スラグSを生成させる廃棄物の処理方法であって、ロータリーキルン炉10の炉本体11に、廃棄物と、概略平板状をなす貝殻又は貝殻の破砕片とを、投入し、炉本体11を回転させることによって、前記貝殻又は貝殻の破砕片を前記廃棄物中で移動させることを特徴とする。

(もっと読む)

ブリケットおよびその製造方法

【課題】 効率のよい脱酸処理行うことができるブリケットおよびその製造方法を提供すること。

【解決手段】 使用済みのスチール缶SCとアルミニウム缶ACとを加熱処理して不純物を除去したのちに、造粒してアルミペレットAPとスチールペレットSPにした。つぎに、アルミペレットAPとスチールペレットSPとを分離したのちに、アルミペレットAPの含有率が重量比で50%以上になるようにしてアルミペレットAPとスチールペレットSPとを配合した。そして、配合されたアルミペレットAPとスチールペレットSPとを嵩比重が2.9以上になるようにして成形してブリケットBを得た。

(もっと読む)

粒状鉄の製造方法

【課題】リン含有量の少ない粒状鉄を製造できる方法を提供する。

【解決手段】酸化鉄含有物質と炭素質還元剤を含む混合物を原料とした塊成化物を、炭材を敷いた炉床上に装入して加熱し、原料混合物中の酸化鉄を還元溶融して粒状鉄を製造するにあたり、塊成化物の温度を1200〜1500℃とし、塊成化物を処理する雰囲気ガスの標準状態における酸素分圧を2.0×10-13atm以上、このガス線速を4.5cm/秒以上とする。

(もっと読む)

リサイクル還元材の炉内投入方法

【課題】リサイクル還元材を所定の位置に置き留めることができるリサイクル還元材の炉内投入方法を提供する。

【解決手段】本方法は、タイヤを転動させてロータリーキルン3内へ投入するものである。予め、外径Dまたは質量Mが様々なタイヤを、実際に一定の高さからキルン内へ投入し、到達位置Lを計測していくことによって、転がり抵抗係数μrについての、外径Dまたは質量Mの関数として、μr=f(D)又はf(M)・・・関数(1)を獲得しておく。投入するタイヤを用意し、その外径等を測定し、測定結果から、関数(1)に基づいて、転がり抵抗係数μrを獲得し、得られた係数μrと、所望の還元材到達位置Lとから、投入高さh=μr・L・・・数式(2)に基づいて、還元材の投入高さhを決定する。決定した投入高さhから、そのタイヤを落下させて投入する。

(もっと読む)

造粒焼結原料の予備処理方法

【課題】焼結配合原料として多量のマラマンバ鉄鉱石を使いながら、DL焼結機の操業に当っては、焼結原料ベッドの層厚を増大させ、焼結鉱生産の向上を達成するのに有効な予備処理方法を提案する。

【解決手段】層厚が600mm以上である原料装入層を形成して焼結する焼結機に用いられる焼結原料の予備処理に当たり、その焼結原料中にマラマンバ鉄鉱石を10〜70mass%含む場合、水とバインダーの両方を加えて造粒すると共に、得られた造粒焼結原料を造粒と同時にまたはその後に、加熱乾燥することによって、水分4.0mass%以下の乾燥造粒焼結原料とする予備処理法。

(もっと読む)

回転炉床式還元炉を用いた還元鉄の製造方法および還元鉄ペレットの冷却装置

【課題】高炉向けの還元鉄製造において、回転炉床式還元炉で還元したペレットを再酸化させずに、比較的短時間で冷却し、安価な設備コストを実現可能となる還元鉄の製造方法、及び還元鉄ペレットの冷却装置を提供すること。

【解決手段】回転炉床式還元炉を用いた還元鉄の製造方法であって、回転炉床式還元炉にて還元した還元鉄ペレットを、ロータリークーラーにて、不活性ガス雰囲気下で200〜400℃の温度まで冷却後、当該還元鉄ペレットを、空中にて、冷却水の直接散水で、更に冷却する。その際、還元鉄ペレットを傾斜したシュート上から落下させて、落下途中の空中にて、前記冷却水の直接散水で更に冷却する。

(もっと読む)

製鋼用還元鉄塊成鉱の製造方法

【課題】低い圧縮圧力で形成してもブリケットの強度を向上させることが可能であり、製鋼炉において安全に使用できる安価な製鋼用還元鉄塊成鉱の製造方法を提供する。

【解決手段】平均組成で亜鉛成分含有率が1.0質量%以上10質量%以下である粉粒状の鉄系ダストおよびスラッジの少なくとも一方に、炭材を混合した後、還元焙焼処理を行って還元鉄とし、前記還元鉄を粗粒状還元鉄と粉粒状還元鉄とに分級した後、前記粉粒状還元鉄を主原料とするブリケット成型原料を、ブリケット成型機により冷間で塊成化し、還元鉄ブリケットを成型する、製鋼用還元鉄塊成鉱の製造方法において、前記ブリケット成型原料の水分含有率が0.5質量%以上6質量%未満であることを特徴とする製鋼用還元鉄塊成鉱の製造方法である。

(もっと読む)

還元炉から発生する二次ダストの鉄分および亜鉛分の有効利用方法

【課題】製鉄工程で発生する鉄および亜鉛含有のダスト、スラジ等の副生成物を還元する亜鉛回収方法において、亜鉛濃縮率とともに亜鉛回収率を上げるためのより効率的な方法および具体的な条件を提供すること。

【解決手段】還元炉から発生した二次ダストを、液体に懸濁したスラリーとした上で亜鉛含有量の多い微粒子を鉄含有量の多い大きな粒子からミクロ状に剥離するために超音波処理を行う第一の工程の後、その亜鉛微粒子を多く含む部分と鉄粒子を多く含む部分をマクロ状に分離する第二の工程を行う方法において、第一の工程では、スラリー1L(リットル)あたりの超音波照射強度X(W/L(ワット/リットル))と分表示の処理時間の積Y(W・min/L)が以下の式で表される条件を満たす超音波処理を行うことを特徴とする還元炉から発生する二次ダストの鉄分および亜鉛分の有効利用方法。

Y≧110*Exp(0.02*X)

(もっと読む)

フェロバナジウムの製造方法

【課題】バナジウム鉱石等を原料とせず、フェロバナジウムを高効率、かつ安価に製造するフェロバナジウムの製造方法を提供する。

【解決手段】バナジウム原料として五酸化バナジウム、鉄原料として酸化鉄供給物質、炭素質還元剤、およびスラグ形成剤を混合する混合工程(S1)と、混合した混合物を、加熱、溶融して溶融物とし、当該溶融物中に、生成したフェロバナジウムを凝集させる溶融工程(S2)と、フェロバナジウムを凝集させた溶融物を冷却して生成したスラグと、フェロバナジウムとを分離する分離工程(S3)と、を含み、溶融工程(S2)において、加熱温度を1350〜1650℃に制御することを特徴とする。

(もっと読む)

ニッケルおよびバナジウムを含む合金鉄の製造方法

【課題】ニッケルおよびバナジウムを含む合金鉄を高効率、かつ安価に製造するニッケルおよびバナジウムを含む合金鉄の製造方法を提供することにある。

【解決手段】ニッケルおよびバナジウムを含む合金鉄の製造方法は、酸化ニッケル、酸化バナジウムおよび酸化鉄を含む石油系燃焼灰、炭素質還元剤、およびスラグ形成剤を混合する混合工程S1と、混合工程S1で混合した混合物を、加熱、溶融して溶融物とし、溶融物中に、生成したニッケルおよびバナジウム含む合金鉄を凝集させる溶融工程S2と、合金鉄を凝集させた溶融物を冷却して生成したスラグと、合金鉄とを分離する分離工程S3と、を含み、溶融工程S2において、加熱温度を1350〜1550℃に制御することを特徴とする。

(もっと読む)

ブリケットの製造方法、還元鉄の製造方法、及び亜鉛もしくは鉛の分離方法

【課題】バインダーの使用量と水の使用量を極力減らしても強度が高められるブリケットを製造すること。

【解決手段】酸化鉄原料および/または炭素質物質を粉砕する工程と、酸化鉄原料および炭素質物質を用いて一次粒状物を形成する工程と、さらに複数の一次粒状物を加圧することにより二次粒状物に成型する工程を含む。

(もっと読む)

炉を操作する方法およびこの方法を行うためのデバイス

本発明は炉(2)を操作する方法に関し、少なくとも1種の金属元素を含む出発材料を溶融し、ある燃料体積流量の燃料およびある酸化剤体積流量の酸化剤で操作される少なくとも1つのバーナー(4)を使用して出発材料を加熱する。排気ガスライン(6)の二次燃焼領域下流の少なくとも1つの測定点(17)で炉(2)の排気ガス温度をモニタし、標準操作状態で目標燃料体積流量と目標酸化剤体積流量をバーナー(4)に送り、排気ガス温度の変化(26)を所定時間間隔で記録し所定限界値(25)と比較する。時間単位当たりの排気ガス温度の変化(26)が閾値(25)より大きい場合、バーナー(4)を所定減少期間、減少操作状態にし、燃料体積流量の酸化剤体積流量に対する比率を以下の動作:A)燃料体積流量の減少体積流量への急な減少およびB)酸化剤体積流量の増加体積流量への急な増加の少なくとも1つによって低下させ、低下期間が経過した後に前記比率を標準操作状態に戻す。 (もっと読む)

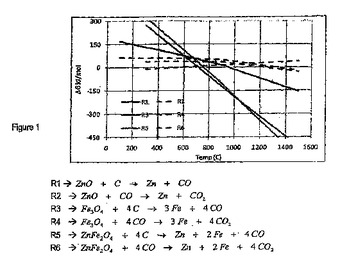

高濃度亜鉛を含有する鉄鉱石から亜鉛を分離し、鉄、有価物を抽出する方法

本発明は、鉄鋼を製造するための高亜鉛含量鉄鉱石を処理するための改善された方法において、平均粒度が35〜70μmの鉄酸化物と平均粒度が25〜60μmの炭素質材料と平均粒度が45〜85μmのフラックスとの混合物を含んでなる凝集塊を生成して、有機結合材と無機結合材との組合せ及び水分を用いて8〜15mmの粒度の凝集塊を形成し、前記凝集塊の望ましい特性を達成する工程;炉中で凝集塊の脱亜鉛及び金属化を行う工程;前記の還元された凝集塊を熱装入条件/冷装入条件で融解して、炉で溶銑を形成し、結果として粗鋼を製造する工程;従来の亜鉛抽出プロセスを実施することによって、前記炉の廃ガス流から亜鉛有価物を回収する工程;を含んでなる、上記方法に関する。  (もっと読む)

(もっと読む)

高亜鉛含有鉄鉱石を用いた粒鉄製造方法

【課題】高亜鉛含有鉄鉱石の有効利用を可能とする、高亜鉛含有鉄鉱石を用いた粒鉄製造方法を提供すること。

【解決手段】亜鉛を0.01mass%以上、鉄を50mass%以上含有する高亜鉛含有鉄鉱石を含有する鉄鉱石と、炭素系固体還元材と、造滓材とを混合した混合原料4を移動型炉床3上に積層し、炉床3上部から熱供給して混合原料4を還元し、更に溶融させて、還元鉄を得ることを特徴とする高亜鉛含有鉄鉱石を用いた粒鉄製造方法を用いる。高亜鉛含有鉄鉱石の配合量が鉄鉱石の10mass%以上であること、炉床3上に炭材を積層した上に、混合原料4を積層すること、混合原料4を塊成化して、炉床3上に積層すること、混合原料4を1450℃以上で加熱することが好ましい。

(もっと読む)

高亜鉛含有鉄鉱石を用いた還元鉄製造方法

【課題】高亜鉛含有鉄鉱石の有効利用を可能とする、高亜鉛含有鉄鉱石を用いた還元鉄製造方法を提供すること。

【解決手段】亜鉛を0.01mass%以上、鉄を50mass%以上含有する高亜鉛含有鉄鉱石を含有する鉄鉱石と、炭素系固体還元材とを混合した混合原料4を移動型炉床3上に積載し、炉床3上部から熱供給して混合原料4を還元し、混合原料4を溶融しないかまたは一部のみ溶融させて、還元鉄を得ることを特徴とする高亜鉛含有鉄鉱石を用いた還元鉄製造方法を用いる。高亜鉛含有鉄鉱石の配合量が鉄鉱石の10mass%以上であること、混合原料4を塊成化して、炉床3上に積載すること、炉床3上に炭材を積載した上に、混合原料4を積層すること、混合原料4を1250℃以上で加熱することが好ましい。

(もっと読む)

鉄鉱石ペレットの製造方法

【課題】グレートキルン方式ペレット製造装置において、グレート炉の予熱室でのバースティング発生を確実に予防しうるペレット製造方法を提供する。

【解決手段】予熱室5の上部空間であって、予熱室内の雰囲気温度を測定する予熱室温度計44とは別に、該予熱室5の入口部に別途設けられた予熱室入口温度計43で測定された雰囲気温度T2と、離水室4の出口部であってグレート2直下に設けられた離水室出口火格子温度計42で測定されたガス温度T1との温度差ΔT=T2−T1が、過去の操業実績に基づき予め定めておいた許容温度差ΔTmaxより小さくなるように、現状の操業条件(例えば、離水室バーナ31の燃焼量、予熱室バーナ21の燃焼量、グレート移動速度およびペレット層厚の少なくとも一つ)を調整する。

(もっと読む)

81 - 100 / 208

[ Back to top ]