Fターム[4K029AA24]の内容

Fターム[4K029AA24]に分類される特許

1,941 - 1,960 / 3,910

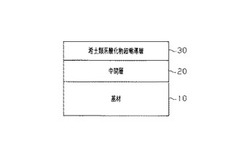

酸化物超電導線材用の2軸配向薄膜及びその製造方法

【課題】成膜速度が速いため、製造時間が短くなり、製造コストを低減することができる酸化物超電導線材用の2軸配向薄膜及びその製造方法を提供する。

【解決手段】基材10上に積層される中間層20(薄膜)であって、該中間層20上に希土類系酸化物超電導層30が積層される酸化物超電導線材用の2軸配向薄膜を、2軸配向性を有するシーライト構造の酸化物から形成する。この基材10上に積層される2軸配向性を有する薄膜はイオンビームアシスト蒸着法により積層される。中間層20は、シーライト構造を有するYNbO4,GdNbO4の1種から形成される。

(もっと読む)

微細構造素子製造装置及び微細構造素子生産方法

【課題】領域選択成長技術を適用して、均一性のある微細構造を生産できる微細構造素子製造装置及び微細構造素子生産方法を提供すること。

【解決手段】基板が搭載される試料ホルダ40と、基板30に選択的に結晶を成長させるため基板の温度を所定の範囲に加熱する加熱器50と、基板30に選択的に結晶を成長させるための少なくとも1つ以上の第1の開口部と、当該1つ以上の第1の開口部の外側に複数の第2の開口部を有するマスク10と、マスク10が搭載されるマスクホルダ20と、を備える微細構造素子製造装置。

(もっと読む)

半導体素子の製造方法

【課題】Siウエハ等の半導体基板上に形成された特に高アスペクト比の穴に、バリア層やAl層等となるターゲット材料を成膜した際に、穴の側壁面及び底面をターゲット材料で完全に覆うことを可能にすることにより、スパイクの発生や導通不良の発生を防止することが可能な、半導体素子の製造方法を提供する。

【解決手段】半導体基板1上の絶縁層2に穴3を形成する。ターゲット5と半導体基板1との距離を第1の値L2とする第1のスパッタリングによってターゲット材料5aを穴3に成膜し、上記距離を第1の値L2よりも小さい第2の値L1とする第2のスパッタリングにより、ターゲット材料5aを穴3に成膜する。第1のスパッタリングは異方性スパッタリングであり、第2のスパッタリングは等方性スパッタリングである。また、第1のスパッタリングはロングスロースパッタである。

(もっと読む)

透明電極、透明導電性基板および透明タッチパネル

【課題】膜厚が極めて薄く耐熱性に優れた透明電極、透明導電性基板および透明タッチパネルを提供する。

【解決手段】基板(C)上に、酸化インジウムを主成分とする結晶性透明導電膜(A)と酸化インジウムを主成分とする非晶質性透明導電膜(B)がスパッタリング法によって順次形成された積層構造の透明電極であって、結晶性透明導電膜(A)は膜厚が5〜40nmであり、非晶質透明導電膜(B)は膜厚が2〜10nmであり、表面抵抗が70〜3000Ω/□であることを特徴とする透明電極;前記透明電極が、透明基板の表面に形成されてなる透明導電性基板;前記透明導電性基板を用いて得られた透明タッチパネルなどによって提供する。

(もっと読む)

スパッタリング装置およびその制御方法

【課題】本発明は、同時スパッタ数の多い多元スパッタリング装置およびその制御方法を提供する。

【解決手段】本発明の一実施形態では、基板とターゲット電極との間に、第1及び第2のシャッター板を設け、該シャッター板によって対象となるターゲットと基板との間を遮断してプリスパッタ工程を行う。また、本スパッタ工程に移行する際に、第1及び第2のシャッター板を適宜回転させて、該シャッター板に設けた貫通孔を重ねることで対象となるターゲットと基板との間を開放して本スパッタ工程を行う。

(もっと読む)

無機層の真空成膜法、バリア性積層体、デバイスおよび光学部材

【課題】簡便な方法により従来よりもバリア性が高い無機層を成膜すること。

【解決手段】無機層を成膜する面の面積がa(単位:cm2)である支持体を、容積が100a(単位:cm3)以下である第1真空槽へ搬入して真空状態とし、真空状態を維持したまま支持体を第2真空槽へ搬送して、第2真空槽内にて支持体上に無機層を真空成膜する。

(もっと読む)

載置台構造及び熱処理装置

【課題】被処理体がクランプリング部材と接触していても、被処理体の面内温度の均一性を高くして、熱処理の面内均一性を向上させることが可能な載置台構造を提供する。

【解決手段】処理容器4内にて被処理体Wに対して所定の熱処理を施すために被処理体を載置するための載置台構造において、内部に被処理体を加熱する加熱手段38が収容された透明材料よりなる載置台32と、載置台の上面に設けられると共に、その直径が載置台の直径よりも小さく設定されて上面に被処理体を直接的に載置するための不透明材料よりなる均熱板42と、 載置台の周辺部の上方に昇降可能に設けられて、被処理体を載置台側へ押し付けるための不透明材料よりなるクランプリング部材50を有するクランプ機構48とを備える。

(もっと読む)

膜形成方法及び膜形成装置

【課題】予め定めた加速エネルギで加速されなくなったイオンの被成膜物品への接触による膜密着性低下、膜質悪化等の不良膜形成が抑制され、それだけ所望の良好な膜を形成できる膜形成方法及び該方法の実施に用いることができる膜形成装置を提供する。

【解決手段】成膜室1内のホルダ2に被成膜物品Wを支持させ、プラズマ生成部(例えばアーク蒸発源4及びガス供給装置5を含むプラズマ生成部)にてプラズマを生成し、該プラズマ中のイオンをイオン加速装置6により物品Wへ向け加速照射し、該イオン加速照射工程を1回又は2回以上実施して物品Wに膜形成する膜形成方法及びこれを実施する装置A。物品Wへのイオン加速照射工程では、イオン加速エネルギが予め定めた基準加速エネルギよりも、予め定めた基準時間を超えて連続的に低くなると、プラズマの物品Wとの接触を予め定めた時間断つ。

(もっと読む)

成膜方法及び電気光学装置の製造方法

【課題】物理蒸着法による薄膜の形成時において、処理室内に堆積する膜のクラックの発生を防止し生産性を向上させることが可能な成膜方法及び電気光学装置の製造方法を提供する。

【解決手段】本発明は、物理蒸着法により処理室内において被蒸着物上に薄膜を形成する成膜方法において、内部応力が引張応力及び圧縮応力のうちのいずれか一方を示す第1の膜を形成する第1の成膜工程と、内部応力が、引張応力及び圧縮応力のうちの前記第1の膜が示す方とは異なる方を示す第2の膜を形成する第2の成膜工程と、を同一の前記処理室内において交互に実施することを特徴とする。

(もっと読む)

化合物半導体単結晶の製造装置および製造方法

【課題】反応容器内で成長結晶が昇華することを効果的に抑制可能であり、また成長結晶の冷却後に該成長結晶にクラック等が生じることをも効果的に抑制可能な化合物半導体単結晶の製造装置および製造方法を提供する。

【解決手段】化合物半導体単結晶の製造装置1は、原料4にレーザ光を照射することで原料を昇華させることが可能なレーザ光源6と、レーザ光源6から出射されるレーザ光を透過させて容器内部に導入可能なレーザ導入窓5を有し、昇華した原料を再結晶化させる下地基板3を保持可能な反応容器2と、下地基板3を加熱することが可能なヒータ7とを備える。反応容器2内の原料4にレーザ光を照射して加熱することで昇華させ、昇華した原料を下地基板3上で再結晶化させて化合物半導体単結晶を成長させ、その後にレーザ光を利用して化合物半導体単結晶を下地基板3から分離する。

(もっと読む)

アンロードチャンバ及びその運転方法

【課題】搬送トレイに搭載された複数の基板の位置ずれを低減できるアンロードチャンバ及びその運転方法を提供する。

【解決手段】アンロードチャンバ3は、複数の基板W,・・・が二次元状に配列搭載された搬送トレイTを減圧状態で搬入しチャンバ内を昇圧可能なアンロードチャンバ3であり、減圧状態から昇圧させるための気体吹出し装置15を備えている。この気体吹出し装置15は、複数の基板W,・・・それぞれに対向するように二次元状に配置された複数の気体吹出し口18,・・・を有している。このため、気体吹出し口18から吹き出される気体の気流と搬送トレイTとで仮想的な保持機構を形成することができ、各基板W,・・・の位置ずれを低減できる。このような位置ずれの低減により、下流工程での基板Wの取り上げ等の設備における安定性も向上する。

(もっと読む)

透光性部材、時計、および透光性部材の製造方法

【課題】ガラス基材を部分的に発色させたパターンを形成することができる透光性部材、時計、および透光性部材の製造方法を提供すること。

【解決手段】カバーガラス10は、サファイアガラスからなる透明な基材11を備えている。基材11の表面には、基材11が赤色に発色して形成された発色部121と、無色透明な無色部122と、により、パターン部12が形成されている。カバーガラス10は、金属イオンおよび半金属イオンのうちいずれか一つを基材の一部に注入するイオン注入工程と、基材の熱処理を行う熱処理工程と、を実施することによって製造される。

(もっと読む)

III族窒化物半導体層の製造方法、III族窒化物半導体発光素子の製造方法、及びIII族窒化物半導体発光素子、並びにランプ

【課題】III族窒化物半導体の結晶中におけるドーパント元素としてSiのドーピング濃度を容易に最適化でき、スパッタ法を用いて効率よく成膜することができると共に、ドーパント元素であるSiの活性化率を高めることが可能なIII族窒化物半導体の製造方法、及びIII族窒化物半導体発光素子の製造方法を提供する。

【解決手段】チャンバ内に基板及びIII族元素を含有するターゲットを配置すると共に、プラズマ形成用のガスを前記チャンバ内に導入し、反応性スパッタ法によって前記基板上に、ドーパントとしてSiが添加されたIII族窒化物半導体層を製造する方法であって、前記プラズマ形成用のガス中に、Si水素化物を添加させることを特徴とするIII族窒化物半導体層の製造方法。

(もっと読む)

同軸マイクロ波支援堆積及びエッチングシステム

マイクロ波源の可動位置及びマイクロ波源へのパルス状電力などの付加的な処理パラメータを導入して、マイクロ波源の支援により作動範囲及び処理ウィンドウを拡大することにより、向上した膜特性を実現するためのシステムを開示する。同軸マイクロ波アンテナを用いてマイクロ波を放射して、物理的気相成長(PVD)又は化学的気相成長(CVD)システムを支援する。システムは同軸マイクロ波アンテナを処理チャンバの内部で使用してもよく、この同軸マイクロ波アンテナは、基板と、スパッタリングターゲット、平面状容量生成プラズマ源、又は誘導結合源のようなプラズマ源との間で移動できるようになっている。マイクロ波プラズマ源だけが存在している特別な場合では、マイクロ波アンテナの位置は基板に対して移動できる。プラズマ源に隣接した同軸マイクロ波アンテナは、より均一にイオン化を促進することができるとともに、大面積全体を覆って実質的に均一な堆積を可能にする。  (もっと読む)

(もっと読む)

スパッタ装置

【課題】装置小型化やコスト削減化に伴い、カソード面に対するアノード面の面積比率が小さくなり、さらに処理の高速化により、短期間でアノード面のすべてを絶縁膜が覆ってしまい、アノード面への電子の流れが阻害されて放電が安定に持続しなくなってしまうことを防止することにより、安定した放電を長時間にわたって持続可能なスパッタ装置を提供する。

【解決手段】アノード体13及びターゲット11によって囲まれる放電空間に臨んでターゲット11に対向される成膜対象物に絶縁膜をスパッタ成膜するスパッタ装置であって、アノード体13の内壁面の放電空間に対する露出面を遮蔽体14により変化させる。

(もっと読む)

機能性酸化物構造体、及び機能性酸化物構造体の製造方法

【課題】正方晶系の結晶構造を有する膜厚500nm以上の、(001)単一配向の機能性酸化物膜を備えた機能性酸化物構造体を提供する。

【解決手段】機能性酸化物構造体1は、基板10上に、膜厚が500nm以上の正方晶系の結晶系を有する機能性酸化物膜30が成膜されたものであって、機能性酸化物膜30が、(001)単一配向の結晶配向性を有することを特徴とするものである。

(もっと読む)

薄膜電界効果型トランジスタおよびそれを用いた表示装置

【課題】本発明の目的は、移動度が高く、高ON/OFF比を示す薄膜電界効果型トランジスタおよびそれを用いた表示装置を提供することである。

【解決手段】基板上に、少なくとも、ゲート電極、ゲート絶縁膜、活性層、ソース電極及びドレイン電極を有する薄膜電界効果型トランジスタであって、前記活性層と前記ソース電極及び前記ドレイン電極の少なくとも一方との間に抵抗層が電気的に接続して配されていることを特徴とする薄膜電界効果型トランジスタ。

(もっと読む)

マイクロパターンの製造方法

【課題】基板上にマイクロパターンを高精度にかつ容易に形成することを可能とするマイクロパターンの製造方法を得る。

【解決手段】 マイクロパターンが上面6aに形成される基板6と、前記マイクロパターンに対して反転されたパターン形状を有するフィルム状パターニング材1Aとを用意する工程と、前記フィルム状パターニング材1Aを前記基板6の上面に積層する工程と、前記フィルム状パターニング材1Aが積層された基板6の上面に被パターニング材料7を塗布する工程と、前記基板6の上面6aから前記フィルム状パターニング材1Aを除去して、前記フィルム状パターニング材1Aと反転されたマイクロパターンとなるように前記被パターニング材料7をパターニングし、それによって、被パターニング材料7からなるマイクロパターン7Aを形成する工程とを備える。

(もっと読む)

透明導電性結晶膜の製造方法

【課題】従来の技術に比し、透明導電膜の膜特性を改良し得る結晶膜を得ることのできる透明導電性結晶膜の製造方法を提供する。

【解決手段】Zn、SnおよびOを主成分とする酸化物を用いて、物理的成膜法により、基板温度が550℃以上の温度の基板に成膜することを特徴とする透明導電性結晶膜の製造方法。酸化物が、Alおよび/またはSbのドーピング元素を、さらに含有する前記の製造方法。結晶膜が、スピネル型結晶膜である前記の製造方法。酸化物が、焼結体ターゲットである前記の製造方法。物理的成膜法が、スパッタリング法である前記の製造方法。前記の製造方法により得られる透明導電性結晶膜。

(もっと読む)

マグネトロンスパッタ装置用磁石ユニット及び磁石着脱方法

【課題】ヨーク部分の厚みを必要最小限に抑えた着脱式磁石ユニットを提供することを課題とする。

【解決手段】マグネトロンスパッタ装置用磁石ユニット20は、各々が貫通孔30aを有する複数の磁石組立体30を有する。磁石組立体30は、貫通孔30aに挿通されたねじ40によりベースプレート32にねじ止め固定される。ベースプレート32の磁石組立体30が取り付けられた面の全体にわたって所定のパターンで複数のねじ穴34が形成される。

(もっと読む)

1,941 - 1,960 / 3,910

[ Back to top ]