Fターム[4K029DB14]の内容

Fターム[4K029DB14]に分類される特許

101 - 120 / 610

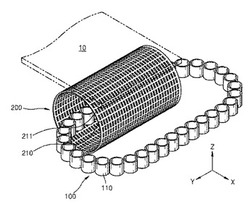

連続蒸着が可能な薄膜蒸着装置、並びにその薄膜蒸着装置に使われるマスク・ユニット及びクルーシブル・ユニット

【課題】連続蒸着が可能な薄膜蒸着装置、並びにその薄膜蒸着装置に使われるマスク・ユニット及びクルーシブル・ユニットを提供する。

【解決手段】蒸着対象体である基板10を移送するように備わった基板移送ユニットと、基板に向けて蒸着源の蒸気を選択的に通過させるように備わったマスク・ユニット200と、蒸着源を収容し、マスク・ユニットを貫通する循環経路に沿って進む複数のクルーシブル110を含むクルーシブル・ユニット100と、を具備する薄膜蒸着装置である。これにより、蒸着源の供給及び消尽、基板とマスクとのアレンジなどがいずれも連続して進められるために、作業速度が相当に速くなる。

(もっと読む)

蒸着装置

【課題】蒸着材料の回収手段を備えた蒸着装置において、蒸着材料の回収効率を向上し、生産性の改善を図る。

【解決手段】材料容器9から噴出部5までの第1流路11と、材料容器9から材料回収容器10までの第2流路12に、検出口6,7を設け、該検出口6,7から噴出する蒸着材料の噴出状態を検知する検出器3,4を配置し、材料容器9から検出口6までのコンダクタンスと、材料容器9から検出口7までのコンダクタンスを等しく構成する。

(もっと読む)

成膜装置

【課題】真空内を機構が簡単で基板の蒸着面を上面にして搬送ができ、前記上面搬送においても高精彩に蒸着可能な有機ELデバイス製造装または同製造方法あるいは成膜装置または成膜方法を提供することである。

【解決手段】

真空内を基板の蒸着面を上面にして搬送し、少なくとも前記基板が移動する場合には前記基板の搬送面が摺動しないように保持し、前記真空チャンバ内で前記基板を受渡し、その後前記基板を垂直または略垂直にたてて蒸着する。

また、上面搬送されてきた複数の基板を一つの真空蒸着チャンバ内で同一の蒸着源で交互に蒸着する。

(もっと読む)

蒸発装置及び蒸着装置

【課題】長時間に亘る蒸着でもコンタミネーションの発生を抑制可能な蒸発装置及び該蒸発装置を有した蒸着装置を提供することである。

【解決手段】薄膜材料40を保持する材料保持部21を複数有し、さらに1又は2以上の材料保持部21内の薄膜材料40を加熱する加熱手段22と、材料保持部21に薄膜材料40を供給する材料供給手段24と、材料保持部21を移動させる保持部移動手段23を有し、1又は2以上の材料保持部21を使用し、材料保持部21に対して材料供給手段24によって連続的に又は間欠的に薄膜材料40を供給すると共に、材料保持部21に供給された薄膜材料40を加熱手段22によって加熱して蒸発させ、一定要件を満足することを条件の一つとして保持部移動手段23によって材料保持部21aを移動し、新たな材料保持部21bに交換する。

(もっと読む)

真空蒸着装置

【課題】金属層の剥離が発生する可能性が低く、信頼性の高い真空蒸着装置を提供する。

【解決手段】本発明の真空蒸着装置では、冷却機構を有し、ボート11からの金属蒸気の基材方向以外への飛散を防止する第1の防着板16と、第1の防着板16よりもボート11側に防着面を有し、ボート11からの金属蒸気の基材方向以外への飛散を防止するとともに脱着自在に配設された第2の防着板19とを備えた構成とした。この構成により、蒸着時に第2の防着板19はボート11からの輻射熱にて十分に熱を帯びた状態となっているため、金属蒸気は第2の防着板19の表面上では固化しにくく、第2の防着板19に蒸着金属が付着することはほとんどないものとなる。この結果、金属層の剥離の可能性が低減され、本発明の真空蒸着装置は信頼性の高いものとなっている。

(もっと読む)

クラスター生成装置

【課題】サイズ分散性の低い複合ナノクラスターを効率良く生成する。

【解決手段】クラスターセル11は、クラスタ生成空間21を有している。クラスタ生成空間21を区画する面に、衝撃波反射面31が形成されており、衝撃波反射面31は、基準軸線CLを有しかつ基準軸線CL上に焦点33を有する凹状曲面よりなる。基準軸線CL上における衝撃波反射面31から焦点33を超えたところに複数のターゲット55、56が配置されている。同ターゲット55、56は、基準軸線CLの周囲にその周方向に並べられかつターゲット55、56毎に異なる種類の材料によって形成されている。レーザ手段23、24によって、各ターゲット55、56にレーザが照射され、これにより、各ターゲット55、56を蒸発させて衝撃波が発生させられるようになされている。レーザ手段23、24は、ターゲット55、56の材料の種類に対応する複数種類の波長のレーザをターゲット55、56毎に照射可能としている。

(もっと読む)

蒸着装置

【課題】生産工程におけるタクトタイムの短縮が可能な蒸着装置を提供することである。

【解決手段】ガラス基板20を設置可能な真空室2と、薄膜材料を蒸発させる蒸発装置3とを有し、真空室2内にガラス基板20を設置し、蒸発装置3によって蒸発された薄膜材料を蒸散させてガラス基板20に所定成分の膜を蒸着する蒸着装置1において、ガラス基板20を回転又は円弧軌跡上を回動させてガラス基板20の向きを変更する姿勢変更手段8と、複数の蒸発装置3とこれに対応する複数の薄膜材料放出部6を有し、薄膜材料放出部6はガラス基板20を囲む位置に配置されており、姿勢変更手段8によってガラス基板20を各薄膜材料放出部6に順次対向させ、各薄膜材料放出部6から順次薄膜材料を蒸散させてガラス基板20に異なる薄膜材料を積層することが可能である。

(もっと読む)

放射線検出器の製造方法および放射線検出器

【課題】ギャップを減らすことができる放射線検出器の製造方法および放射線検出器を提供することを目的とする。

【解決手段】複数の蒸着源(例えば4つのソース)を用いて蒸着を行う際に、蒸着面の形状を決定するマスクの開口部を移動、もしくは拡大あるいは縮小させて蒸着を行うことにより、各蒸着源で蒸着形成される層(膜)の重ね合わせで生じる端部が傾斜部となり、端部の角度が鈍るのでギャップを減らすことができる。バイアス電圧を印加する共通電極3を蒸着するのに適用する場合には、各蒸着源で蒸着形成される共通電極3の重ね合わせで生じる端部が傾斜部3Aとなり、端部の角度が鈍るのでバイアス電圧に対する耐久性が向上する。

(もっと読む)

基材表面親水化処理方法及び被処理物の製造装置

【課題】極めて短時間の紫外線照射処理によって、ばらつきの少なく長時間安定して極めて良好な親水性を示すことができるようなポリ尿素膜の親水化処理方法を提供する。

【解決手段】被処理物に成膜されたポリ尿素膜の表面の親水化方法であって、真空処理室1において被処理物にポリ尿素膜を成膜させた後、該被処理物を大気中の水分と接触させずに親水化処理室7に移動させ、該親水化処理室において酸素ガス雰囲気中でポリ尿素膜が成膜された被処理物に紫外線照射することにより親水化処理を行う。

(もっと読む)

真空蒸着装置、基板の製造方法および太陽電池

【課題】 ロール状の基板にパターニングしながら金属層を継続してマスク蒸着する。

【解決手段】 本発明のある態様において、基板10を長手方向に送るための基板給送機構120と、基板10の一方の面に向かう位置に配置される蒸着源130と、メタルマスク12を長手方向に送るためのマスク移動機構140とを備える薄膜を形成する真空蒸着装置100が提供される。マスク移動機構140は、帯状のメタルマスク12の展開された部分を、基板10と蒸着源130との間の空間を仕切るように渡して基板1から離間した状態を保って送る。

(もっと読む)

ZnO系半導体層の製造方法及びZnO系半導体発光素子の製造方法

【課題】ZnO系半導体単結晶の新規な製造方法を提供する。

【解決手段】ZnO系半導体層の製造方法は、(a)MgxZn1−xO(0≦x≦0.6)単結晶表面を有する下地上に、(MgyZn1−y)3N2(0≦y≦0.6)単結晶膜を成長させる工程と、(b)(MgyZn1−y)3N2(0≦y≦0.6)単結晶膜を酸化して、NドープMgzZn1−zO(0≦z≦0.6)単結晶膜を形成する。

(もっと読む)

薄膜形成装置及び薄膜形成方法

【課題】有機EL素子を作製する際、大型の成膜対象物の表面に分布が均一な有機層の成膜を行うことができる技術を提供する。

【解決手段】面蒸気放出器10に、蒸発材料であるホスト材料及びドーパント材料の蒸気が順次拡散される水平方向拡散部10H及び鉛直方向拡散部10Vを有する。水平方向拡散部10Hは、蒸発材料の蒸気の導入側から放出側に向って段階的に区分けされ第1〜第4連通口12〜42を介して接続された第1〜第4の拡散室11〜41を有する。鉛直方向拡散部10Vは、有機材料の蒸気の導入側から放出側に向って段階的に区分けされ第2及び第3連通口122、132を介して接続された第1〜第3の拡散室111〜131を有する。最終段の第3の拡散室131は、複数の第4連通口142を介してそれぞれ蒸気混合室141に接続されている。

(もっと読む)

蒸着フラックス測定装置および真空蒸着装置

【課題】基板をy方向に搬送しつつ蒸着によって成膜を行う際に、光源や受光器を成膜材料で汚染することなく、原子吸光法によって、y方向と直交するx方向の蒸着フラックスを測定する。

【解決手段】x方向に延在し、y方向に離間して配置される、x方向に延在する測定光透過領域を有し、前記蒸着による成膜空間と気密に分離される第1および第2の筒状部と、第1の筒状部において、光源をx方向に移動する光源移動手段、および、第2の筒状部において、光源の移動に同期して受光器をx方向に移動する受光器移動手段とを有することにより、前記課題を解決する。

(もっと読む)

蒸着装置

【課題】被処理体に蒸着する成膜材料の蒸気を均熱化することができる蒸着装置を提供する。

【解決手段】減圧された処理室30内において、被処理体に成膜材料を蒸着して成膜処理する蒸着装置であって、成膜材料の蒸気を噴出させる蒸気噴出口80が処理室30に配置された蒸着ヘッド65を備える。蒸着ヘッド65には、処理室30内に対して封止されたヒータ収納部102が形成され、ヒータ収納部102には、アルゴンガス、窒素ガスの少なくともいずれかが存在する。

(もっと読む)

蒸着装置、成膜方法及び有機EL装置の製造方法

【課題】有機EL装置の製造に適した真空蒸着装置であり、一台の蒸着装置で複数層の膜を成膜することが可能な蒸着装置を提供する。

【解決手段】真空蒸着装置(蒸着装置)1は真空室2を有し、真空室2内に、基板保持壁3と、4台の蒸発装置5a,5b,5c,5dと蒸気チャンバー6及び4個の坩堝設置室(蒸発装置設置部)12a,12b,12c,12dを内蔵している。坩堝設置室12の外周面には、設置室側電気ヒータ(発生部保温手段)18が取り付けられている。坩堝設置室12には設置室側温度センサー28が設けられている。それぞれの坩堝設置室12a,12b,12c,12dを各層の薄膜材料に適した温度に保温する。蒸気通過部13は、発生部保温手段の目標温度の中で最も高い最高目標温度以上の温度を目標温度として保温する。

(もっと読む)

真空成膜装置、樹脂フィルムの真空成膜方法、および樹脂フィルム

【課題】例えばより抵抗が低く透過率の高いITO薄膜のような透明導電膜を、樹脂フィルムの軟化点以下の温度で比較的低コストに均一かつ高速度で成膜する。

【解決手段】真空容器1内の上部に、成膜ローラ10に巻回された樹脂フィルムFがその被成膜面Sを下向きにして配設するとともに、真空容器1内の下部には、蒸着材料を電子ビームガン4によって蒸発させる蒸発源5と、この蒸発源5において蒸発させられた蒸着材料の材料蒸気Aに向けてプラズマBを照射するプラズマ放出源7とを、被成膜面Sに対向するように配置し、このうちプラズマ放出源7を、成膜ローラ10の軸線Oを含んで鉛直方向に延びる仮想平面Rから間隔をあけて配設する。

(もっと読む)

成膜装置および成膜方法

【課題】成膜開始時、成膜時、及び成膜停止時における配管系、原料容器、及び吹き出し容器の圧力を制御することにより、高品質で長寿命の膜、特に、有機EL膜を得ることである。

【解決手段】原料を気化させ、気化した原料をガスで輸送してガス放出部から基板に放出して膜を成膜する成膜装置として、気化手段と、該気化手段とガス放出部との間に輸送ガス及び原料の流通経路を設けると共に、輸送ガスと同種のガスを気化手段を介さずに流通経路を用いてガス放出部に供給するガス供給手段を設け、成膜前および成膜停止時に原料をガス放出部に流通させない制御とガス供給手段からのガスをガス放出部に供給する制御とを成膜状態との遷移時に行なうと共に、ガス放出部と気化手段の圧力が成膜時の圧力となるようにガスを供給する制御を行う一方、成膜時にガス供給手段からのガスが流通させない制御と気化手段からガスを供給する制御とを行い、成膜する。

(もっと読む)

製造装置

【課題】 本発明は、EL材料の利用効率を高め、且つ、EL層成膜の均一性やスループ

ットの優れた成膜装置の一つである蒸着装置及び蒸着方法を提供するものである。

【解決手段】

本発明は、蒸着室内において、蒸着材料が封入された容器を複数個設置した細長い矩形形

状の蒸着源ホルダ17に設け、基板13に対してあるピッチで移動しながら蒸着を行うこ

とを特徴とする。また、基板の一辺に対して矩形形状の蒸着ホルダの長手方向を斜めにし

たまま移動させてもよい。また、TFT作製時におけるレーザー光の走査方向に対して、

蒸着時における蒸着ホルダの移動方向を異ならせることが好ましい。

(もっと読む)

超伝導体薄膜の製造方法

【課題】正確に膜厚を制御した最小構成元素数の銅酸化物高温超伝導体RE2CuO4(REは希土類元素)の単結晶薄膜をより大きな面積に形成できるようにする。

【解決手段】形成対象の化合物RE2CuO4と、面内および面間の少なくとも1つの格子定数が±1%の範囲で一致する単結晶から構成された単結晶基板101の上に、希土類元素REと銅と酸素とを含んで構成された前駆体薄膜102を、蒸着法により形成する。蒸着における希土類元素REおよび銅の供給量を制御することなどにより、形成される前駆体薄膜102における希土類元素REおよび銅の組成比を、化学式RE2CuO4の化学量論組成にする。この後、高温、低酸素分圧雰囲気下での固相エピタキシーと低温還元により酸素の組成も化学量論組成に合わせて超伝導化した単結晶薄膜を作製する。

(もっと読む)

薄膜形成装置

【課題】薄膜材料の使用効率が高く、大型基板に所望形状の薄膜を形成できる技術を提供する。

【解決手段】

真空槽11内の処理台12の載置面13と対面する位置に放出装置本体311〜313を配置し、放出装置本体311〜313と載置面13との間に防熱板421〜423を配置し、防熱板421〜423に形成した孔431〜433内に放出装置本体311〜313に接続された細管331〜333を挿入させ、細管331〜333の先端を防熱板421〜423よりも載置面13に近い位置まで伸ばしておく。真空槽11内を真空排気し、細管331〜333から材料ガスを放出して載置面13上の成膜対象物表面に薄膜を形成するときに、細管331〜333先端は蒸発温度以上に加熱しておくことができ、材料ガスが凝縮して細管331〜333先端が閉塞することはなく、成膜対象物表面に、線状の薄膜を形成することができる。

(もっと読む)

101 - 120 / 610

[ Back to top ]