Fターム[4K044AA11]の内容

Fターム[4K044AA11]の下位に属するFターム

Fターム[4K044AA11]に分類される特許

21 - 40 / 160

液相レーザー法を利用したリン酸カルシウム成膜方法

【課題】

従来の液相レーザー法を利用して基材上に部位特異的にアパタイト皮膜を形成する方法は、基材上に予めアパタイト前駆体を点在した状態で析出させた後、該基材をリン酸カルシウム過飽和溶液中に浸漬することにより、基材表面に均一なアパタイト皮膜を形成させる、二段階の工程を要し、各工程の所要時間も長いという欠点がある。

本発明は、上記方法の欠点を解消し、迅速かつ簡便に、基材上に部位特異的にアパタイトなどのリン酸カルシウム皮膜を形成する方法を提供することを課題とする。

【解決手段】

リン酸カルシウム過飽和溶液中に浸漬された基材上に、レーザー光を照射することにより、一段階の工程で、短時間内に基材上に部位特異的にリン酸カルシウムの皮膜を形成する。

本発明の成膜方法は、簡便かつ迅速にリン酸カルシウムの成膜が可能であるため、医師自らが術中に当該成膜を実施することができ、従来の外科や歯科医療における治療向上も期待される。例えば、腱の移植術において、腱の骨内固定部位にリン酸カルシウムを成膜すると、術後早期から高い骨固着性が得られることが知られているが、本発明の成膜方法を用いれば、より簡便かつ短時間で成膜でき、しかもレーザー光のピンポイント照射が可能であるため、非成膜部へのマスキングを必要としないので、術中に直接必要な部位に成膜を行うことができる。

(もっと読む)

表面処理装置

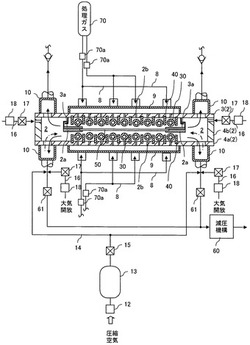

【課題】短時間で減圧室を大気圧に昇圧することを可能としながらも、設備コストを大きく低減することができる表面処理装置を提供する。

【解決手段】減圧下で処理ガスを被処理物に接触させ、被処理物を表面処理する表面処理装置1であって、開閉自在な扉体3を備えた減圧室2と、前記減圧室2に接続された排気管10と、排気管10に備えた真空バルブ機構61を介して接続され、減圧室2を所定圧力に減圧する減圧機構60と、減圧室2に圧縮エアを供給して減圧室2を昇圧する昇圧機構11とを備えている。昇圧機構11は、エアコンプレッサから供給される圧縮エアを調圧する調圧機構12と、調圧されたエアを蓄積するエアタンク13と、エアタンク13と排気管10とを接続する圧縮エア供給管14と、圧縮エア供給管14を開閉するバルブ機構15とを備えている。

(もっと読む)

エアロゾルデポジション用圧電セラミックス粉末及び圧電素子、並びに成膜方法

【課題】エアロゾルデポジション法を用いて圧電膜を成膜するにあたって、圧電特性の確保と成膜効率の確保との両立を図ること。

【解決手段】エアロゾルデポジション用圧電セラミックス粉末は、(K、Na)NbO3を主成分とするペロブスカイト構造の主相と、当該主相に混合しているタングステンブロンズ構造の異相と、を有し、X線回折で得られた異相のピーク強度I1と、X線回折で得られた主相のピーク強度I0との強度比I1/I0が所定の範囲である。

(もっと読む)

炭化タンタル被覆炭素材料の製造方法

【課題】結晶粒界の少ない炭化タンタル被覆膜を有する炭化タンタル被覆炭素材料を得る。

【解決手段】炭素基材1上に炭化タンタル被覆膜2を形成する炭化タンタル被覆炭素材料の製造方法であり、炭素基材1表面にタンタル被覆膜を形成するタンタル被覆膜形成工程と、タンタル被覆膜を浸炭処理する浸炭処理工程とを含む。

(もっと読む)

コールドスプレーによる皮膜形成方法及びコールドスプレー装置

【課題】 基材に影響を与えることなくレーザ光を皮膜材料に照射して、皮膜材料の粉末堆積層の密度を向上させる等皮膜の性状向上を図る。

【解決手段】 スプレーノズル7から皮膜材料の粉末を当該皮膜材料の融点温度未満の作動ガスと共に基材Kに向けて噴射して、基材Kに皮膜材料の皮膜を形成するコールドスプレーによる皮膜形成方法において、レーザ照射機10によりスプレーノズルKから基材に至る皮膜材料の粉末の経路に該粉末を加熱するレーザ光を照射する。

(もっと読む)

装飾品の製造方法、装飾品および時計

【課題】ピンク色で光沢感があり、各部位での色むらが防止された優れた美的外観を有し、耐久性にも優れた装飾品を安定的に製造することのできる装飾品の製造方法を提供すること。

【解決手段】本発明の装飾品1の製造方法は、主としてTiNで構成された第1の被膜3を形成する工程(1c)と、70.0wt%以上85.0wt%以下のAuおよび15.0wt%以上30.0wt%以下のCuを含むターゲットを用いた乾式めっき法により、第1の被膜3上に第2の被膜4を形成する工程(1d)と、300℃以上395℃以下に加熱する加熱処理を施し、その後、冷却処理を施すことにより、第2の被膜4の構成材料の固溶体化を促進する工程(1e)と、酸処理を施すことにより、第2の被膜4の構成成分のうち、固溶体を構成していないものの少なくとも一部を除去する工程(1f)とを有している。

(もっと読む)

成膜方法及び成膜装置並びに積層膜

【課題】絶縁膜上に中間層を介して金属膜を形成する場合に、その密着性を改善することができる成膜方法及び成膜装置並びに積層膜を提供すること。

【解決手段】基板3の表面の絶縁膜1上に、金属と酸化物とを含む複合層である中間層5を介して金属膜7を積層して、積層膜9を形成する際には、基板3に対して、超臨界流体と複合層5中の金属となる原料と複合層5中の酸化物となる原料とを供給して、複合層5の超臨界成膜を行うとともに、超臨界成膜を行う際には、複合層5中の酸化物となる原料に対する複合層5中の金属となる原料の供給比率を、連続的又はステップ状に、膜厚の増加に伴って増加させる。

(もっと読む)

プラズマ耐性コーティングで基板をコーティングする方法および関連するコーティングされた基板

本発明は、微粒子化の低減を示すプラズマエッチング耐性層で基板をコーティングする方法であって、基板にコーティング層を適用するステップを含む方法を含み、コーティング層は、約20ミクロン以下の厚さを有し、ある時間にわたってフッ素ベースのプラズマに曝露された後のコーティング層は、コーティング層の断面に広がるいかなるクラックまたは亀裂も実質的に含まない。[0062]記載される方法によって調製されるコーティングされた基板。また、本発明には、フッ素ベースの半導体ウエハー処理プロトコルで構造要素として使用するためのコーティングされた基板も含まれ、コーティングは、約20ミクロン以下の厚さを有するコーティング層であり、ある時間にわたってフッ素ベースのプラズマに曝露された後のコーティング層は、コーティング層の断面に広がるいかなるクラックまたは亀裂も実質的に含まず、微粒子化の低減を示す。  (もっと読む)

(もっと読む)

導電性微粒子、異方性導電材料、及び、接続構造体

【課題】一次実装後に導電層が露出しにくく、高い接続信頼性を実現することが可能な導電性微粒子を提供する。また、本発明は、該導電性微粒子を用いてなる、異方性導電材料及び接続構造体を提供する。

【解決手段】基材微粒子の表面に、導電層及び低融点金属層が順次形成されている導電性微粒子であって、前記導電層表面の算術平均粗さが150〜750nmである導電性微粒子。

(もっと読む)

導電性微粒子、異方性導電材料、及び、接続構造体

【課題】保管時における黒化現象の発生を抑制して、高い接続信頼性を実現することが可能な導電性微粒子、該導電性微粒子を用いてなる異方性導電材料、及び、接続構造体を提供する。

【解決手段】基材微粒子の表面に、導電層及び低融点金属層が順次形成されている導電性微粒子であって、前記低融点金属層表面の算術平均粗さが50nm以下であることを特徴とする導電性微粒子。

(もっと読む)

銅膜の製造方法

【課題】本発明は、銅微粒子を従来より短時間で焼結できる方法を提供、その方法により基材上に銅膜を製造することを目的とする。

【解決手段】本発明は銅微粒子と還元剤を含有する組成物を基材上に塗布する工程とこれを空気中でプラズマを照射する工程により、銅微粒子を焼結する工程とを含む銅膜の製造方法を提供する。

(もっと読む)

金属類含有材の製造方法

【課題】被処理材の表面近傍に金属類を含浸させた金属類含有材を製造する際に用いた金属錯体類のうち、被処理材に含浸されず、処理容器内に残留している金属錯体類を効率良く回収できる金属類含有材の製造方法を提供する。

【解決手段】被処理材の表面近傍に金属類を含浸している金属類含有材を製造するにあたり、被処理材を入れた容器10に、高圧二酸化炭素流体と金属錯体類を供給し、被処理材の表面近傍に高圧二酸化炭素流体と金属錯体類を含浸させる工程、前記金属錯体類の溶解度が前記高圧二酸化炭素流体よりも小さい第二の高圧流体を容器に供給し、容器内に残留している高圧二酸化炭素流体と金属錯体類を容器外へ排出する工程、容器外へ排出された金属錯体類を回収する工程、前記被処理材の表面近傍に含浸させた金属錯体類を還元または酸化する工程、を含んで操業する。

(もっと読む)

導電性金属酸化物の後処理方法及び成膜兼後処理装置

【課題】炭素を含む導電性金属酸化物膜の電気的特性を改善する。

【解決手段】炭素を含有する導電性金属酸化物を成膜した後、導電性金属酸化物膜92に酸化作用を有する酸化性ガスを接触させる酸化性後処理工程を実行する。好ましくは、導電性金属酸化物膜92の加熱や酸化性ガスの活性化によって上記酸化作用を発現又は促進させる。酸化性後処理工程後の導電性金属酸化物膜92に対し、還元作用を有する還元性ガスを接触させる還元性後処理工程を実行する。好ましくは、導電性金属酸化物膜92の加熱や還元性ガスの活性化によって上記還元作用を発現又は促進させる。

(もっと読む)

金属粒子を含む少なくとも一つの防食性液体コーティング剤を加工品に塗布するための方法及び装置。

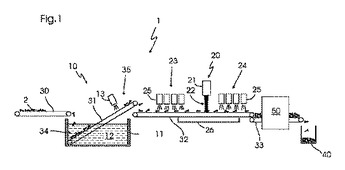

本発明は、少なくとも一つの防食性、液体、金属粒子含有コーティング剤を加工品(2)に塗布するための方法に関し、次の工程、コーティング剤の第1層を加工品(2)に塗布すること、第1層にコーティング剤の第2層を塗布すること、を有する。防食性、液体、金属粒子含有コーティング剤から構成される二つの層のコーティングの時間効率的塗布を可能とする方策を示唆するために、第2層は、第1層がまだ乾燥を必要としている間に塗布されることが提示される。

(もっと読む)

(もっと読む)

被覆回転ツール

【課題】摩擦攪拌加工で長寿命化を達成することができる摩擦攪拌接合用ツールを提供する。

【解決手段】本発明は、基材と、該基材上に形成される被覆層とを含むものであって、該被覆層の表面から1μmの厚みを有する表面領域は、その表面領域に含まれるいずれの領域においても、積算残留応力が−2GPa以上1GPa以下の範囲内にある摩擦攪拌接合用ツールである。

(もっと読む)

導電性微粒子、異方性導電材料及び接続構造体

【課題】一次実装後に導電層が露出しにくく、高い接続信頼性を実現することが可能な導電性微粒子、該導電性微粒子を用いてなる異方性導電材料、及び、接続構造体を提供する。

【解決手段】基材微粒子の表面に、導電層、密着層、及び、錫又は錫と他の金属との合金からなる低融点金属層が順次積層されている導電性微粒子であって、前記密着層は、置換めっきによって形成されたものである導電性微粒子。

(もっと読む)

被膜の作製方法

【課題】組成変動が少なく、均一で緻密な表面の平滑性が優れたセラミックス被膜を得るための被膜の作製方法を提供することを目的としている。

【解決手段】微粒子材料をガスと混合化してエアロゾル化し、ノズルから基板に吹き付けて堆積膜を形成するエアロゾルデポジション法による被膜の作製方法であって、前記微粒子材料の破壊靱性値が6MPam1/2未満であることにより、組成変動が少なく、均一で緻密な表面の平滑性が優れたセラミック被膜を得ることが出来る被膜の作製方法である。

(もっと読む)

表面改質装置および表面改質方法

【課題】表面改質ガス中の、改質化合物の混合比率を容易に制御できる表面改質装置および表面改質方法を提供する。

【解決手段】本発明の表面改質装置10は、金属原子、半金属原子、または非金属原子、及び有機基を有し固体物質Sの表面を改質する改質化合物を収容するとともに、改質化合物を液体状態から気体状態に気化する気化室12と、液体状態の改質化合物が含まれる気化室12の液相13中に、燃焼性のガスをバブリングして導入するガス導入部16と、気体状態の改質化合物と燃焼性のガスとを含む表面改質ガス、及び酸素を含むガスを混合して燃料ガスとする混合室18と、気化室12から表面改質ガスを混合室18に移送する移送部17と、混合室18に接続され燃料ガスの火炎を固体物質Sの表面に吹付ける噴射部19と、を備える。

(もっと読む)

エアロゾル・デポジション法を用いた成膜方法、およびエアロゾル・デポジション装置

【課題】エアロゾル・デポジション法を用いた成膜方法において、複雑な機構や装置を用いることなく、膜厚の個体差を少なくする。

【解決手段】基板面41の成膜すべき有効領域42にエアロゾル・デポジション法により薄膜を形成するための方法であって、エアロゾル14の噴射ノズル20の噴射面21と基板面41とを対向させて配置するとともに、当該噴射面と基板面との対向領域が有効領域とそれ以外の無効領域43との間を往復するようにノズルと基板40とを相対移動させるステップと、相対移動する対向領域が、有効領域にあるとき、粉体を含んだガスを所定の流量で噴射するステップと、相対移動する対向領域が、無効領域であるとき、所定の流量より大きな流量でガスを噴射するステップとを含んでいる。

(もっと読む)

成膜方法

【課題】膜剥離を確実に防止しつつ高圧電特性の緻密な膜を形成する。

【解決手段】材料粒子12が収容されたエアロゾル生成器10に、第1ガス供給管13から酸素ガスを吹き込み、第2ガス供給管16からヘリウムガスを吹き込んで、酸素とヘリウムとの混合ガスをキャリアガスとし、酸素ガスによる攪拌で材料粒子12の流動性を高め、ヘリウムガスによる破砕効果で材料粒子12の凝集塊を解いたエアロゾルを発生する。そして発生したエアロゾルを成膜室30に導いて、エアロゾル生成器10と成膜室30との差圧により、噴射ノズル21から基板31の表面に高速で吹き付け、基板31の表面に材料粒子12による膜を形成する。

(もっと読む)

21 - 40 / 160

[ Back to top ]