Fターム[4M106DH12]の内容

半導体等の試験・測定 (39,904) | その他の検査装置 (2,556) | 検出器 (633) | 受光部 (282)

Fターム[4M106DH12]の下位に属するFターム

赤外線の検出によるもの (39)

Fターム[4M106DH12]に分類される特許

21 - 40 / 243

温度測定方法、記憶媒体、プログラム

【課題】測定対象物上に薄膜が形成されている場合でも、測定対象物の温度を従来に比べて正確に測定できる温度測定方法を提供する。

【解決手段】光源からの光を、基板上に薄膜が形成された測定対象物の測定ポイントまで伝送する工程と、基板の表面での反射光による第1の干渉波と、基板と薄膜との界面及び薄膜の裏面での反射光による第2の干渉波を測定する工程と、第1の干渉波から第2の干渉波までの光路長を算出する工程と、第2の干渉波の強度に基づいて、薄膜の膜厚を算出する工程と、算出した薄膜の膜厚に基づいて、基板の光路長と算出した光路長との光路差を算出する工程と、算出した光路差に基づいて算出した第1の干渉波から第2の干渉波までの光路長を補正する工程と、補正された光路長から測定ポイントにおける測定対象物の温度を算出する工程と、を備える。

(もっと読む)

LEDパッケージ製造システム

【課題】個片のLED素子の発光波長がばらつく場合にあっても、LEDパッケージの発光特性を均一にして、生産歩留まりを向上させることができるLEDパッケージ製造システムを提供することを目的とする。

【解決手段】複数のLED素子の発光特性を予め個別に測定して得られた素子特性情報12、規定の発光特性を具備したLEDパッケージを得るための樹脂の適正塗布量と素子特性情報12とを対応させた樹脂塗布情報14を予め準備し、部品実装装置M1によって実装されたLED素子の基板における位置を示す実装位置情報71aと素子特性情報12とを関連付けたマップデータ18をマップ作成処理部74によって基板毎に作成し、樹脂が塗布された完成品を対象として発光特性検査装置M7によって検査され樹脂塗布装置M4にフィードバックされた検査結果に基づいて樹脂塗布情報14を更新する。

(もっと読む)

PN型判定装置及びPN型判定方法

【課題】判定作業の効率化を図り、被測定用半導体材料を面的にPN判定する。

【解決手段】PN型判定装置は、被測定用半導体材料に検査光を照射する光学系と、前記検査光が照射される部分に発生する電磁波を検出する同調コイルと、当該同調コイルで検出した検出波形の位相のずれ方をもとにP型又はN型を判定する判定部とを備えた。前記判定部は、前記検出波形と基本波形とを比較したとき、P型とN型の2種類の検出波形のうちの一方が前記基本波形と逆位相又は他方の検出波形と比較して逆位相に近いときP型と判定し、前記2種類の検出波形のうちの他方が前記基本波形と同位相又は一方の検出波形と比較して同位相に近いときN型と判定する。PN型判定方法の要部は、前記判定部での処理機能と同様である。

(もっと読む)

電界分布またはキャリア分布を高次高調波の強度に基づいて検出する検出装置

【課題】

キャリアの発生、消滅を評価する手段を有する検出装置を提供すること。

【解決手段】

観察対象物に設けられた電極間における電界分布またはキャリア分布を高次高調波に基づいて検出する検出装置において、前記観察対象物に基本波を照射する照射部と、前記観察対象物における電圧印加時の電圧分布又はキャリア分布に応じて生成された前記高次高調波を検出する検出部と、前記観察対象物にキャリアを発生させるための励起光を照射する励起照射部と、前記励起照射部の第1信号に基づき、前記励起照射部より前記観察対象物に前記基本波を第2信号で照射させ、第3信号で高次高調波を前記検出部で検出する制御信号出力部を備え、前記制御信号出力部は、前記第1信号の出力時点と前記第2及び第3の出力時点との間の時間間隔を変更可能に構成した。

(もっと読む)

欠陥識別マーカー付き基板、及びその製造方法

【課題】デバイスプロセス工程でウェハの欠陥そのものを検出しなくても、欠陥位置が容易に分かり、欠陥位置情報のデータを別途用意しなくても、基板自体からその欠陥位置を識別することができる欠陥識別マーカー付き基板、及びその製造方法を提供する。

【解決手段】炭化珪素単結晶からなる単結晶基板、又は、炭化珪素単結晶上にエピタキシャル層を備えたエピタキシャル基板において、欠陥が存在する位置に対応する基板の表面側又は裏面側に、レーザー照射加工によって形成された識別マーカーが付された欠陥識別マーカー付き基板であり、また、欠陥の位置に対応させて、基板の表面側又は裏面側にマーカー加工用のレーザー光を照射して識別マーカーを形成する欠陥識別マーカー付き基板の製造方法である。

(もっと読む)

電子ビーム検出器,電子ビーム応用装置およびそれを用いた観察方法

【課題】

電子ビーム応用装置では,複数の電子ビーム検出器および電磁波発生手段をもつことにより性能向上が図れるが,空間的制約により同時に配置することが困難である。

【解決手段】

電子ビーム検出器(102,105)と電磁波発生手段(102,104,108,109)を両立した構成100により,電子ビーム応用装置内部に多数の電子ビーム検出器及び電磁波発生手段を配置することができ,電磁波発生手段による試料表面の電位の制御やコンタミネーションの除去により,長期間安定した像観察が可能になる。

(もっと読む)

単結晶シリコンウェーハの評価方法

【課題】加工起因欠陥をより高感度に検出することが可能な単結晶シリコンウェーハの評価方法を提供する。

【解決手段】鏡面加工された単結晶シリコンウェーハ10の表面10aに、SiO2よりもSiのエッチング速度が大きい条件でドライエッチングを施す第1の工程S11と、ドライエッチングされた前記表面に存在するピットの個数を計測する第2の工程S12,S13とを備える。本発明によれば、SiO2よりもSiのエッチング速度が大きい条件でドライエッチングを施していることから、結晶欠陥については突起(凸型の欠陥)として顕在化し、加工起因欠陥についてはピット(凹型の欠陥)として顕在化する。このため、ピットの個数を計測することにより、加工起因欠陥だけを正しく検出することが可能となる。

(もっと読む)

半導体故障解析装置及び故障解析方法

【課題】 半導体デバイスの発熱解析画像における撮像位置ずれの影響を抑制することが可能な半導体故障解析装置及び方法を提供する。

【解決手段】 半導体デバイスSにバイアス電圧を印加する電圧印加部14と、画像を取得する撮像装置18と、画像処理を行う画像処理部30とを備えて故障解析装置1Aを構成し、撮像装置18は、電圧印加状態での発熱像をそれぞれ含む複数の解析画像と、電圧未印加状態での複数の背景画像とを取得する。画像処理部30は、解析画像及び背景画像のそれぞれでの撮像位置を算出する撮像位置算出部32と、撮像位置に対して用意された領域分割単位に基づいて解析画像及び背景画像をN個の画像グループに分類する画像分類部33と、N個の画像グループについて個別に解析画像と背景画像との差分画像を生成する差分画像生成部34とを有する。

(もっと読む)

故障解析装置及び故障解析方法

【課題】半導体集積回路の高分解能な画像を求め、故障箇所を高精度に絞り込むことができるようにすること。

【解決手段】故障解析装置は、半導体集積回路にX線を照射するX線発生部と、半導体集積回路を透過したX線を光に変換する移動可能なシンチレータと、シンチレータによって変換された光を検出するとともに、電圧が印加された半導体集積回路から生じたフォトエミッション光を検出する光検出部とを備えている。

(もっと読む)

検査装置並びに欠陥分類方法及び欠陥検出方法

【課題】SiC基板及びエピタキシャル層に形成されたマイクロパイプ欠陥及び基底面内欠陥を高精度に検出でき、他の欠陥から区別できる検査装置を実現する。

【解決手段】本発明では、微分干渉光学系を含む共焦点走査装置を用いて、SiC基板表面又はエピタキシャル層表面の共焦点微分干渉画像を撮像する。共焦点微分干渉画像は、試料表面の数nm程度の凹凸変化を輝度分布として表すので、SiC基板表面又はエピタキシャル層表面に出現した結晶欠陥を、輝度分布に基づいて検出することができる。欠陥の種類に応じて、輝度分布が相違するので、欠陥画像の形状及び輝度分布の観点より欠陥を分類する。特に、本発明による分類方法を用いることにより、マイクロパイプ欠陥及び基底面内欠陥を他の欠陥から区別することが可能である。

(もっと読む)

SOIウエーハのシリコン膜厚の目視検査方法及び装置

【課題】SOIウエーハのシリコン膜厚を目視により検査する方法を実現する。

【解決手段】光源から放出される赤外線に近い波長を含む可視光2をSOIウエーハ1の表面4に斜めに照射し、SOIウエーハ1から反射される反射光7,8の干渉縞を目視観察することにより、シリコン膜厚を検査する。

(もっと読む)

厚み検出装置および研削機

【課題】被加工面と反対側の面に保護テープが貼着された被加工物であっても被加工物の厚みを正確に検出することができるとともに、被加工物の被加工面に傷を付けることがない厚み検出装置および厚み検出装置を装備した研削機を提供する。

【解決手段】加工機に装備されるチャックテーブルに保持され厚みが変化する被加工物の厚みを検出するための厚み検出装置であって、被加工物の上面および下面で反射する反射光を受光したイメージセンサーからの検出信号に基づいて分光干渉波形を求め、該分光干渉波形と理論上の波形関数に基づいて波形解析を実行する制御手段を具備し、制御手段は被加工物の加工前において被加工物の実際の厚み(T)と屈折率(r)を求めておき、屈折率(r)と被加工物の加工時における基準光路長と被加工物の上面および下面で反射する反射光の光路長との光路長差に基づいて被加工物の厚みを求める。

(もっと読む)

半導体基板の欠陥検査装置および欠陥検査方法

【課題】カソードルミネッセンスを用いた半導体基板中の結晶欠陥の評価において、半導体基板表面のクリーニングをせずに高精度に結晶欠陥を評価することを可能にする。

【解決手段】欠陥検査装置100は、半導体基板2を支持するステージ3と、電子線照射部7と、CL検出器14と、X線検出器19と、データ処理部22とを備える。電子線照射部7は、半導体基板2に電子線を照射する。CL検出器14は、半導体基板2の検査箇所に電子線が照射されることによって検査箇所の結晶欠陥から発生したカソードルミネッセンス光を検出する。X線検出器19は、検査箇所に電子線が照射されることによって検査箇所の表面に付着する有機化合物から発生した炭素の特性X線を検出する。データ処理部22は、検出された炭素の特性X線の強度に基づいて、検出されたカソードルミネセンス光の有機化合物による減衰を補正する。

(もっと読む)

半導体単結晶基板の結晶欠陥評価方法

【課題】 半導体単結晶基板の結晶欠陥を、高感度に検出し精度良く評価することのできる半導体単結晶基板の結晶欠陥評価方法を提供することを目的としている。

【解決手段】 半導体単結晶基板の結晶欠陥評価方法であって、少なくとも、前記半導体単結晶基板を水素雰囲気下800〜1100℃で熱処理した後、該熱処理した半導体単結晶基板の表面に顕在化した結晶欠陥の検出を行うことによって、前記半導体単結晶基板の結晶欠陥の評価を行うことを特徴とする半導体単結晶基板の結晶欠陥評価方法。

(もっと読む)

温度測定および熱処理方法およびシステム

【課題】ワークピースの熱処理のための方法およびシステムを提供する。

【解決手段】1つの方法は、ワークピースの第1の表面から熱的に放射される放射の現在の強度を測定することと、現在の強度および第1の表面の少なくとも1つの先の熱特性に応答して、第1の表面の現在の温度を識別することと、を含む。ワークピースは半導体ウェハを含み、第1および第2の表面はそれぞれウェハの装置および基板側を含む、ことが望ましい。装置側の現在の温度は、装置側が、例えばウェハの熱伝導時間より短い持続時間を有する照射フラッシュによって照射されている間に識別されることが望ましい。装置側温度は、先の装置側温度に応答して識別してもよく、先の装置側温度とは異なる基板側の先の温度およびウェハの温度履歴に応答して識別してもよい。

(もっと読む)

半導体層の検査方法

【課題】半導体層の表面状態を短時間で精度良く測定できる半導体層の検査方法を提供する。

【解決手段】単色プローブ光は試料Sに照射され(ステップc1)、励起光は強度変調されて試料Sに照射される(ステップc2)。ロックインアンプ137の位相調整を行った後(ステップc3)、光学フィルタ132を用いて散乱した励起光を遮蔽し、信号検出器133にはプローブ光のみが入るようにする(ステップc4)。分光器113を掃引し、試料Sから反射されたプローブ光を信号検出器133で電気信号に変換する(ステップc5)。得られた信号は、バンドパスフィルタ回路135を通して、反射率Rに相当する直流成分と変調反射率ΔRに相当する交流成分に分け(ステップc6)、それぞれ直流電圧計136とロックインアンプ137で計測する(ステップc7)。コンピュータ140は、各計測値を用いてΔR/Rを計算し、PRスペクトルを得る(ステップc8)。

(もっと読む)

半導体コンポーネントとウエハの製造を評価するための手法

【課題】ウエハの製造を分析するためのアッセンブリを提供する。

【解決手段】ウエハが部分的に製造された状態である時点からでも、ウエハの製造を分析することができる。特定の性能パラメータ値は、ウエハのダイの能動領域の複数の箇所で決定することができる。特定の性能パラメータが、製造の特定の製造プロセスを示すことは周知である。このとき、評価情報は、複数の箇所における性能パラメータ値の変動に基づいて得ることができる。これは、ダイから生成されるチップの有用性に影響を及ぼさずに実施可能である。評価情報は、性能パラメータ値が示した特定の製造プロセスを含む1つ以上のプロセスが実施された方法を評価するために使用することができる。

(もっと読む)

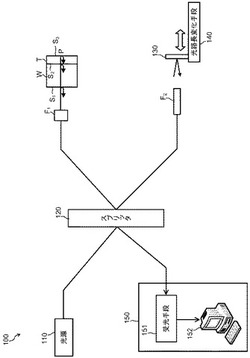

半導体デバイス故障解析装置

【課題】半導体デバイスに照射されたレーザ光の反射光に起因するノイズが低減された半導体デバイス故障解析装置を提供する。

【解決手段】半導体デバイス故障解析装置100は、半導体デバイス1に多光子吸収を生じさせるパルスレーザ光を、半導体デバイス1に照射するレーザ光源17と、半導体デバイス1の動作により発生する光の波長を含む波長領域に感度を有し、フォトンカウンティング測定可能な光検出器6とを備える。パルスレーザ光の波長は、光検出器6が感度を有する波長領域から外れている。

(もっと読む)

半導体薄膜の結晶性評価方法及び結晶性評価装置

【課題】試料台への基材の配置が容易でありながら基材上に成膜された半導体薄膜の結晶性を高感度で評価可能な半導体薄膜の結晶性評価方法及び結晶性評価装置を提供することを課題とする。

【解決手段】本発明は、試料台14に基材11が接するよう試料13を配置し、半導体薄膜12に励起光を照射し、特定波長のマイクロ波を励起光が照射された半導体薄膜12の範囲に照射し、半導体薄膜12からの反射波の強度を測定する。このとき照射されるマイクロ波は、半導体薄膜12の表面から配置面14aまでの距離の4n/(1+2N)倍(n:基材の屈折率、N:0又は任意の正の整数)の波長λを、又はこれに近似する波長であって波長λをもつマイクロ波を半導体薄膜12に照射したときに得られる反射波の信号強度R2に対し、実際に得られる信号強度R2が90%以上となる程度まで近似した波長をもつことを特徴とする。

(もっと読む)

半導体薄膜の形成方法、半導体薄膜の検査装置および半導体薄膜

【課題】レーザアニールによる結晶化を利用した半導体薄膜の形成において、その結晶化度を従来よりも高精度に評価することが可能な半導体薄膜の形成方法を提供する。

【解決手段】p−Si膜23の結晶化度の検査処理の際に、p−Si膜23およびa−Si膜230へ向けて照射光Loutを照射し、p−Si膜23およびa−Si膜230の透過画像を取得する。画像処理用コンピュータ15において、p−Si膜23(結晶化領域51)の透過輝度とa−Si膜230(未結晶化領域50)の透過輝度との透過コントラストを求める。この際、予め形成された基準マーク6を用いて、結晶化領域51内および未結晶化領域50内におけるコントラスト算出用領域60,61を特定し、これらのコントラスト算出用領域60,61を用いて透過コントラストを求める。そして、求めた透過コントラストに基づいて、p−Si膜23に対する選別を行う。

(もっと読む)

21 - 40 / 243

[ Back to top ]