Fターム[5E319CD29]の内容

印刷回路に対する電気部品等の電気的接続 (35,455) | 前処理又は後処理 (6,355) | 接続材料又は接着剤の供給 (2,802) | プリント配線板への供給 (2,639) | 印刷による供給 (995)

Fターム[5E319CD29]に分類される特許

201 - 220 / 995

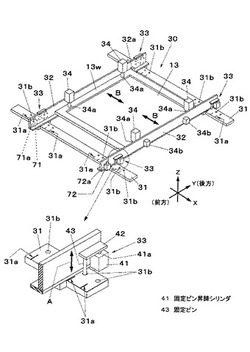

スクリーン印刷機及びスクリーン印刷機におけるマスク設置方法

【課題】マスク支持レールの間隔の調整を行うたびに螺子の着脱を行う必要がなく、マスク設置時の作業性の向上を図ることができるスクリーン印刷機及びスクリーン印刷機におけるマスク設置方法を提供すること目的とする。

【解決手段】基板2を保持する基板保持部24の上方に水平に延びて配置された前後一対のガイド部材31と、これら前後一対のガイド部材31に沿って移動自在に設けられ、互いに平行な姿勢を保持したままその間隔を調整可能な一対のマスク支持レール32と、各マスク支持レール32に設けられ、一対のマスク支持レール32の間隔が調整された状態で、昇降自在に設けられた固定ピン43を上昇位置から下降させてガイド部材31に設けられた固定ピン嵌入孔31bに嵌入させることにより一対のマスク支持レール32をガイド部材31に固定する複数のレール固定装置33を備える。

(もっと読む)

マスククリーニング装置、スクリーン印刷機、マスククリーニング方法及びスクリーン印刷方法

【課題】駆動側リールの回転駆動力が小さくてもペーパー部材のクリーニング領域の更新を行うことができるマスククリーニング装置、スクリーン印刷機、マスククリーニング方法及びスクリーン印刷方法を提供することを目的とする。

【解決手段】ノズル42が格納位置に位置した状態でブレーキ51による従動側リール44の回転規制を解除したうえで、ノズル42をベース部41に対して上昇させて従動側リール44よりペーパー部材48を引き出し、従動側リール44から引き出すことによって進行したペーパー部材48の進行量が所定値に達したことが検出されたとき、ブレーキ51により従動側リール44の回転を規制したうえでノズル42を張り出し位置まで上昇させ、駆動側リール43を従動回転させながら駆動側リール43よりペーパー部材48を引き出してペーパー部材48の新たなクリーニング領域48aをノズル42の上面に位置させる。

(もっと読む)

スクリーン印刷機及びスクリーン印刷機におけるマスクのテンション計測方法

【課題】マスクのテンションを簡便かつ迅速に計測することができるようにしたスクリーン印刷機及びスクリーン印刷機におけるマスクのテンション計測方法を提供することを目的とする。

【解決手段】マスク13に対して昇降されるスキージ昇降軸61の下端に取り付けられたスキージ14を、基板2に接触させる前のマスク13の中央部に接触させた後、スキージ昇降軸61を下降させてマスク13を押し下げ、その状態で測定されるスキージ昇降軸61の軸方向荷重Fとマスク13の中央部の押し下げ量δとの関係に基づいてマスク13のテンションの算出を行う。

(もっと読む)

挿入部品のはんだ付け方法、実装基板の製造方法、及び実装基板

【課題】実装部品に不所望にはんだが付着することなく、また、実装部品自体を破壊する恐れのない挿入部品を基板にはんだ付けする。

【解決手段】第1過程では、基板11の第1主表面11aからこの第1主表面に対向する第2主表面11bまで貫通して形成されたリード挿入用孔部13の、第2主表面側の第2開口端領域11dにリード固定部材15を形成する。第2過程では、リード21を有する挿入部品19のリードを第2主表面側の第2開口13bからリード挿入用孔部に挿入することによって、リードを第1主表面側のリード挿入用孔部の第1開口13aから突出させるとともに、挿入した状態でリードをリード固定部材によって固定する。第3過程では、リードと、第1主表面の、リード挿入用孔部の第1開口端領域11c、及びリード挿入用孔部の内側壁面の、第1開口の周辺領域13dとをはんだ付けする。

(もっと読む)

はんだ印刷状態の分析作業の支援方法およびはんだ印刷検査機

【課題】はんだ印刷工程における基板の抜き取りや再投入が基板の品質に及ぼす影響を容易に確認できるようにする。

【解決手段】はんだ印刷検査機において、毎時の検査対象基板の識別コードおよび検査時刻をメモリに蓄積し、この蓄積データを1つずつ遡りながら現在の検査対象基板と識別コードが一致するものを検索する。該当する基板が見つかったとき、その基板が不良により抜き取られ、抜き取られた基板を再投入したものが検査対象基板であると認識する。また、毎回の検査結果に基づき、各基板の品質を表す情報を時系列に並べたグラフを作成してモニタに表示すると共に、このグラフに含まれるデータのうち、再投入と認識された基板に対応するデータを『R』の記号により明示する。

(もっと読む)

はんだ印刷用マスク

【課題】 ペースト状のはんだを基板に転写するのに使われるはんだ印刷用マスクに関する。電子部品を基板に実装する際に、電子部品の端子間でのショート欠陥或いはパッドと電子部品との未接合欠陥等を防ぐことを目的としている。

【解決手段】 はんだ印刷用マスクは、複数のパッドが形成された基板にペースト状のはんだを供給するための複数の開口を備えている。開口は全周を囲む筒状部を有していて、筒状部はパッドと対向する面に、他の開口とは独立して設けられているものである。筒状部の外寸法はパッドよりも小さくてもよい。また、筒状部の内寸法はパッドよりも大きくしてもよい。

(もっと読む)

印刷機、および、印刷方法

【課題】クリーム半田印刷機において、版抜け性を向上させる。

【解決手段】所定パターンの貫通孔110を有する薄い板状のマスク101を用いてクリーム半田を基板に印刷する印刷機100であって、クリーム半田が充填されたマスク101に1.5kHz以上、20kHz以下の低周波振動を印加する印加手段を備える。

(もっと読む)

半田印刷検査装置及び半田印刷システム

【課題】半田印刷を行うにあたり、生産性の低下抑制等を図ることのできる半田印刷検査装置及び半田印刷システムを提供する。

【解決手段】半田印刷検査装置は、CCDカメラによって撮像された画像データに基づき、2つのランド2a,2bと接する半田ブリッジ3bを検出し、当該半田ブリッジ3bと接する2つのランド2a,2bの間の距離L1をブリッジ距離として算出する。そして、当該距離L1が許容範囲内であるか否かを判定し、当該距離L1が許容範囲内でないと判定した場合に、所定の重欠陥処理を実行する。

(もっと読む)

プリント配線基板及びその製造方法

【課題】絶縁性基板に熱伸縮が生じてもはんだとはんだ充填用開口部とを適切な位置関係に設定できるプリント配線基板の製造方法を提供する。

【解決手段】パッド部21を含む配線パターン2が形成された絶縁性基板1の当該主面に、絶縁性の保護フィルム3を加熱接着する第1の工程と、前記絶縁性基板を基準とする所定位置にレーザ光を照射して前記保護フィルムにはんだ充填用開口部31を形成する第2の工程と、前記はんだ充填用開口部に対応した印刷開口部71を有するはんだ印刷用マスク7を、前記絶縁性基板を基準にして位置合わせし、前記はんだ充填用開口部にはんだ5を印刷して充填する第3の工程と、を備える。

(もっと読む)

ソルダペーストと、これを用いたピングリッドアレイパッケージ用基板及びピングリッドアレイパッケージ、並びにピングリッドアレイパッケージ用基板の製造方法

【課題】鉛フリーはんだ粉末及びフラックスを含有するソルダペーストにおいて、端子と導電性接続ピンを接合する際のリフロー温度を下げることができる上、パッケージ部品を実装した後のピン立て性を向上できるソルダペーストと、これを用いたピングリッドアレイパッケージ用基板及びピングリッドアレイパッケージと、ピングリッドアレイパッケージ用基板の製造方法を提供する。

【解決手段】ピングリッドアレイパッケージ用のソルダペースト(4)であって、Sn/Sb系鉛フリーはんだ粉末と、フラックスとを含有し、前記Sn/Sb系鉛フリーはんだ粉末は、第一のはんだ粉末と、前記第一のはんだ粉末よりも融点が高い第二のはんだ粉末とを含有することを特徴とする。

(もっと読む)

半田付け検査方法及び半田付け検査システム

【課題】良品と不良品の形状差異が小さい不ヌレ不良が発生した場合にも、高精度に半田付け状態の良否判定を行う。

【解決手段】基板側半田量を測定する基板側半田量測定ステップと、部品側半田量を測定する部品側半田量測定ステップと、基板側半田量と部品側半田量とに基づいて、半田付け後の良品の半田径を算出する基準半田径算出ステップと、基板にX線を照射するX線照射ステップと、基板を透過したX線を検出するX線検出ステップと、検出したX線に基づいて、半田付け後の半田の水平断面画像もしくは透過画像を生成する画像生成ステップと、生成した水平断面画像もしくは透過画像から半田径を測定する半田径測定ステップと、基準半田径算出ステップにおいて算出した半田径と、半田径測定ステップにおいて測定した半田径とを比較して、半田付け状態を判定する比較判定ステップとを有する。

(もっと読む)

メッシュガードおよびスクリーン印刷機

【課題】マージン領域が小さい場合であっても、試し刷りを行わずに、自動的にはんだの練り合わせを行うことができるメッシュガードおよびスクリーン印刷機を提供することを課題とする。

【解決手段】スクリーン印刷機1は、枠状のフレーム30と、フレーム30の枠内に配置されるマスク32と、フレーム30とマスク32との間に介装されるメッシュ31と、マスク32およびメッシュ31の上面を摺動可能なスキージ22f、22rと、を備える。メッシュガード33は、少なくともメッシュ31を上方から覆う。メッシュガード33の上面をスキージ22f、22rが摺動することにより、回路基板Bに転写する塗布物90の練り合わせを行う。

(もっと読む)

電子装置

【課題】断面が互いに異なる複数種類の端子をコネクタが有し、各端子が貫通孔壁面のランドにはんだ付けされた電子装置において、はんだペーストの脱落が抑制されつつ端子とランドの接続信頼性が確保されたものを提供する。

【解決手段】所定厚さの金属板を打ち抜いて形成され、断面が互いに異なる複数種類の端子と、該複数種類の端子の挿入部がそれぞれ挿入される貫通孔とが、基板表面に沿う方向であって金属板の板厚方向及び該板厚方向に垂直な方向の少なくとも一方において、断面が異なる任意の2種類の第1端子及び第2端子の挿入部の幅をそれぞれW1,W2、これら第1端子及び第2端子の挿入部がそれぞれ挿入される第1貫通孔及び第2貫通孔のランドを含む孔径をD1,D2とすると、W1<W2、D1<D2、及びW2−W1>D2−D1、の関係を満たすように形成されている。

(もっと読む)

スクリーン印刷用スキージ

【課題】スキージホルダに取り付けても、その先端面が変形せず、先端面の真直度とエッジ精度が高いスクリーン印刷用スキージを提供すること。

【解決手段】本発明のスクリーン印刷用スキージは、金属製の支持体と、弾性樹脂からなり板状のスキージ本体とを備え、上記支持体の一部が上記スキージ本体に埋設されるように、両者が一体成形され、先端部に切削加工が施されていることを特徴とする。

(もっと読む)

電子装置の製造方法

【課題】印刷により基板上に導電膜を形成した後、この導電膜の上に電子部品を搭載し、導電膜を介して基板と電子部品とを接続してなる電子装置の製造方法において、1枚の所定板厚のマスクを用いて、同一基板内において部品搭載箇所で印刷膜厚を変える。

【解決手段】マスク10において、第2の導電膜52を形成する第2の穴12におけるマスク10の上面側の開口部における対向する縁部に、当該開口部の一部を横断するブリッジ12aを設け、ブリッジ12aの厚さをマスク10の上面と同一面を起点として第2の穴12の深さ方向の途中までとし、第2の穴12におけるマスク10の上面側の開口部のうちブリッジ12aで遮蔽されていない部位から、導電性接続材料40を第2の穴12に充填することにより、第2の導電膜52として、ブリッジ12aが位置する部位ではそれ以外の部位に比べてブリッジ12aの厚さ分、凹んで薄くなっている膜を形成する。

(もっと読む)

電子部品実装用装置及び電子部品実装用装置による作業方法

【課題】作業実行中の基板位置決め部への基板の進入を確実に防止することができる電子部品実装用装置及び電子部品実装用装置による作業方法を提供すること目的とする。

【解決手段】下受けユニット24cが下降位置Q1に位置した状態では基板2の搬送方向の上流側から基板位置決めコンベア23に進入する基板2と当接しない位置に位置し、下受けユニット24cが上昇位置Q2に位置した状態では、基板2の搬送方向の上流側から基板位置決めコンベア23に進入する基板2と当接する位置に位置する基板進入規制部材(第2の基板進入規制部材44)を下受けユニット24cに設ける。

(もっと読む)

Pbフリーはんだ及び電子部品内蔵モジュール

【課題】二部材を接合する際における作業性の低下を抑制しつつ、二部材を接合した後のはんだを再加熱した場合に、はんだの溶融を抑制すること。

【解決手段】第1はんだ6Hは、Pbを含まないPbフリーはんだである。第1はんだ6Hは、少なくともSnを含む第1金属6HAと、少なくともNi−Fe合金を含む第2金属6HBと、を含む。第1金属6HA及び第2金属6HBは、いずれも粒状である。第2金属6HBの平均粒子径は、3μm以上50μm以下である。第2金属6HBの割合は、第1はんだ6Hの全質量に対して5質量%以上30質量%以下である。

(もっと読む)

スクリーン印刷機及びスクリーン印刷方法

【課題】作業実行中の基板位置決め部への基板の進入を確実に防止することができるスクリーン印刷機及びスクリーン印刷方法を提供すること目的とする。

【解決手段】下受けユニット24cが昇降テーブル22aに対する下降位置Q1に位置し、かつ昇降テーブル22aがベーステーブル21dに対する下降位置P1に位置した状態では基板2の搬送方向の上流側から基板位置決めコンベア23に進入する基板2と当接しない位置に位置し、下受けユニット24cが昇降テーブル22aに対する上昇位置Q2に位置し、かつ昇降テーブル22aがベーステーブル21dに対する上昇位置P2に位置した状態では、基板2の搬送方向の上流側から基板位置決めコンベア23に進入する基板2と当接する位置に位置する第1の基板進入規制部材41を基板位置決めコンベア23に設ける。

(もっと読む)

フローはんだ付け方法

【課題】VOCの量を減らした、または、用いない液状のフラックスには、アルコールよりも蒸発しにくい水を用いているため、従来のフラックスでのプリヒート温度では、噴流はんだ槽投入前に水分を完全に除去することができず、従来のはんだ付け実績を用いることができない。

【解決手段】基板8のスルーホールのランド12b及び部品装着面10のランド12aにプラズマ1を照射し、このスルーホール9のはんだ付け面11にメタルマスク14を設置し、メタルマスク14を介してはんだペースト15をはんだディスペンサ16で塗布した後、基板8のはんだ付け面11の反対面である部品装着面10から挿入部品17を装着し、基板8を噴流はんだ槽20にてはんだ付けを行うフローはんだ付け方法を特徴とする。

(もっと読む)

電子装置の評価方法及び出荷方法

【課題】電子装置のはんだ濡れ性の評価の精度を高める。

【解決手段】評価用基板6の端子6b上にはんだペースト14を塗布し、さらにはんだペースト14上に電子装置のアウタリード2bを搭載した状態で、ビデオカメラによってはんだペースト14の実際のはんだ濡れ上がりを観察するとともに、はんだ濡れ時間の時間計測の開始点及び終了点を規定することで、時間計測の測定のバラツキを低減して測定の安定化を図ることができる。また、はんだ濡れ性の評価の精度を高めることができる。さらに、前記ビデオカメラによる動画撮像後にコマ送りで濡れ時間を計測することもでき、これにより、詳細な時間計測が可能になる。

(もっと読む)

201 - 220 / 995

[ Back to top ]