Fターム[5E319GG11]の内容

印刷回路に対する電気部品等の電気的接続 (35,455) | 目的、効果 (6,986) | 熱ストレス防止 (448)

Fターム[5E319GG11]に分類される特許

141 - 160 / 448

反応性充填剤を有するはんだ材料、当該はんだ材料を有する担体要素又は部品、ならびに融剤の利用

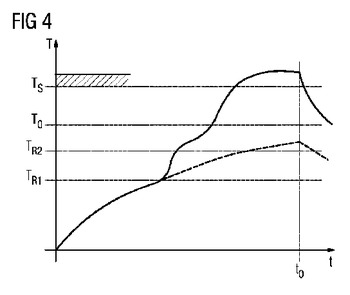

本発明は、はんだ材料、はんだ化合物のための接触面を有する担体要素又は部品、ならびにはんだ付けのための融剤に関する。本発明によると、はんだ化合物を生成する際に、はんだ材料に加えて、反応性成分を有する充填剤が用いられる。有利には、反応性成分は、発熱反応に基づいて、はんだ化合物への入熱をもたらす。これによって、生成されるべきはんだ化合物は、残りのはんだ付けされるべきアセンブリよりも速く加熱されるので、より少ない外部入熱で作業することが可能になる。それによって、特に無鉛はんだ合金が、従来のプロセス温度T0で加工され得る。特に、はんだ付け炉内の温度T0は、はんだ貯蔵部の融解温度TSから外れていても良い。好ましくは、反応性成分は金属カルボニル化合物であり、酸素との発熱反応を発生させる。  (もっと読む)

(もっと読む)

ペースト状接着剤及びこの接着剤を用いた電子部品内蔵基板の製造方法

【課題】本発明の目的は、耐リフロー性に優れた電子部品内蔵基板を提供し得る、ペースト状接着剤を提供すること。

【解決手段】電子部品基板に電子部品を搭載するために使用する接着剤であって、

脂肪族環状骨格を有するエポキシ化合物(A)と、単官能でかつ芳香族環を有するエポキシ化合物(B)と、酸無水物硬化剤(C)と、無機フィラー(D)とを含有する、接着剤。

(もっと読む)

レーザ接合方法

【課題】電極部材と配線部材とのレーザ照射による半田接合をフラックスを用いずに行なうことにより、その接合部の信頼性を向上するとともに装置の簡易化を図ることができる、レーザ接合方法を提供する。

【解決手段】電極部材1と配線部材2との間に設けられる半田コート層を介して、電極部材1と配線部材2とを接合する方法であって、電極部材1と配線部材2との互いに接合する位置同士を当接させて押圧する押圧固定ステップと、電極部材1と配線部材2とを押圧固定した状態で、配線部材2または電極部材1のいずれかの側から接合位置上にパルス状のレーザビームを照射して半田コート層を溶融させる、レーザ照射ステップとを備える。

(もっと読む)

基板搬出装置

【課題】実装時に上昇した電子部品と基板の温度を実装後も維持できるようにした基板搬出装置を提供することを目的とする。

【解決手段】基板4を上方から加熱するヒートブロック33が、第1の位置から第2の位置に移動中の基板4を上方から加熱する第1の領域33aと、第2の位置から第3の位置に移動中の基板4を上方から加熱する第2の領域33bを備え、第1の領域33aと第2の領域33bの温度をそれぞれ独立して調整可能にした。

(もっと読む)

リワーク装置

【課題】リワーク対象の実装部品の熱による破損を防止できるリワーク装置を提供できる。

【解決手段】基板2に半田付けされた実装部品10の半田接合部を加熱して半田を溶融させることによって、基板2から実装部品10を取り外すためのリワーク装置1であって、レーザ光源6A〜6Dから出射されたレーザ光を半田接合部に照射するレーザ光照射部5A〜5Dと、レーザ光照射部5A〜5Dを制御する制御部と、を備え、レーザ光照射部5A〜5Dは、レーザ光を整形する光学系を有しており、制御部は、基板2に対する実装部品10の種類及び位置に関する情報に基づき、光学系を変更することによって、レーザ光の照射領域を半田接合部に対応させる。

(もっと読む)

基板ユニットとその製造方法

【課題】半田付け加熱時において、部品の反り、基板の反りによって部品と基板にギャップが生じた場合でも、半田接合できる基板ユニットを提供することを目的とする。

【解決手段】基板ユニットは、電極を有する電子部品と、前記電極に対応する位置に配置された基板電極を有し前記電子部品を搭載するプリント基板と、前記基板電極の中央から内部に向けて設けられた凹部と、前記凹部内に充填され、加熱すると前記基板電極から突出する接合部材とを有する。

(もっと読む)

配線基板の製造方法

【課題】本発明は、半導体素子との接着性を良好に維持することが可能な配線基板の製造方法を提供することができる。

【解決手段】導電板上に絶縁層が積層された基板を準備する工程と、前記絶縁層を貫通する貫通孔を形成する工程と、前記導電板を電極として、前記導電板に電気を流し電気メッキにより前記貫通孔にビア導体を形成する工程と、前記導電板を前記絶縁層及び前記ビア導体から剥離する工程と、前記導電板を剥離することにより露出する前記絶縁層の一部をエッチングして、前記ビア導体の一部を前記絶縁層の表面から突出させる工程と、を備えたことを特徴とする配線基板の製造方法。

(もっと読む)

無鉛はんだペースト、それを用いた電子回路基板及びその製造方法

【課題】 無鉛はんだ材料による環境上の利点を維持しつつ、ヌレ不足・ツームストン・ボイド発生等のはんだ付け欠陥を生じることなく、より低温での作業環境を実現する。

【解決手段】 はんだペースト10は、はんだ粉体をフラックス3に混合してなるものであって、前記はんだ粉体が、第1の合金(例えば、Sn-Bi系合金)を粉状にしてなる第1のベース合金粉体1と、第1のベース合金粉体とはその配合組成が異なる第2のベース合金粉体(例えば、Sn-Ag-Bi-In系合金)を紛状にしてなる第2のベース合金粉体2とを配合してなるものであり、このはんだ粉体が2点以上の融点を有する。

(もっと読む)

電子部品の実装構造

【課題】プリント基板に対して熱膨張差のある電子部品をハンダ付けした部分の温度サイクル試験での信頼性を確保した電子部品の実装構造を提供する。

【解決手段】配線部材2が形成された電子部品1と配線パターン5が形成されたプリント基板8をハンダボール3を用いて電気的に接続する電子部品の実装構造において、温度変化により生じる応力によって前記プリント基板の表面と配線パターン5を剥がれ易くする、若しくは内部にクラックを生じさせ応力を緩和するための犠牲層6を形成した。

(もっと読む)

半田による電子部品のリペア工法

【課題】回路基板に実装された欠陥等のある電子部品を入れ替える際、代替えの電子部品への交換作業を容易に行うことができるようにする。

【解決手段】回路基板1に接続された電子部品2を交換する際、電子部品2のリード6と回路基板1のランド5を接続している固定半田を、半田槽7に浸漬して溶融し、ランド5から電子部品2のリード6を取り外す。取り外しに伴いスルーホール4内に残渣した半田を、リード6とランド5とを接続していた固定半田よりも低融点の半田に入れ替えた後、この低融点の半田を溶融してスルーホール4内から吸い出し除去し、入れ替え用の電子部品のリードをランド5に半田接続することで回路基板1に電子部品を実装する。これにより、半田の吸い取り作業を行う際、低融点の半田を吸い取ればよいので、その吸い取り作業を容易且つ安全に行うことができる。

(もっと読む)

レーザー式はんだ付け方法及び装置

【課題】プリント配線基板の環状端子と電子部品の棒状端子とを、レーザー光を使用し、上記電子部品の焼けの問題を生じることなく高品質にはんだ付けするための技術を提供する。

【解決手段】プリント配線基板15の環状端子21と該環状端子内に挿入された電子部品23の棒状端子23aとに、クリームはんだ供給装置からクリームはんだ28を供給してスルーホール22を塞ぎ、その状態でこれらの環状端子21と棒状端子23aとクリームはんだ28とにレーザー光照射装置からレーザー光32を照射すると共に、上記クリームはんだ28が溶け始めるのと同時に糸はんだ30を供給することにより、該糸はんだ30と上記クリームはんだ28とを融合させて上記環状端子21と棒状端子23aとをはんだ付けする。

(もっと読む)

レーザーリフロー方法および装置

【課題】ICパッケージの熱的な損傷を効果的に防止しつつ、効率よくICパッケージを基板に接合する

【解決手段】シリコン製のICチップ72を含むICパッケージ70をレーザー光の照射によって基板Pに接合する際に、上記レーザー光として1060nm以上4000nm以下の波長を有する近赤外線レーザーを用いるとともに、この近赤外線レーザーを上記ICパッケージ70に対し所定距離上方から照射することにより、当該ICパッケージ70の下面と基板Pとの間に配置されたハンダボールS等からなる導電性の接合材を溶融させる。

(もっと読む)

接続構造体の製造方法

【課題】一対の基板の間に熱硬化性接着材料を配し、加熱加圧してそれを硬化させることにより接続体を製造する際に、熱硬化性接着材料に、そのタフネスパラメーターを低下させずに絶縁性無機フィラーを配合できるようにする。

【解決手段】一対の基板の間に配される熱硬化性接着材料として、エポキシ樹脂、絶縁性無機フィラーを使用し、絶縁性無機フィラーを、5〜35容量%とし、絶縁性無機フィラーの配合量と該硬化物の弾性率とが所定の関係式(1)を満足し、同時に絶縁性無機フィラーの配合量と該硬化物の引張り伸び率とが所定の関係式(2)を満足するように、更に熱硬化性接着材料にポリブタジエン系ゴム微粒子を含有させて硬化させる。 (もっと読む)

(もっと読む)

プリント基板及び電子機器

【課題】電気的な接続の障害が防止されたプリント基板及び電子機器を提供する。

【解決手段】プリント基板30は、BGAパッケージ50が実装される実装領域30R内に複数のパッド32と、実装領域30Rの周縁と対向する位置に、隣接する2辺に沿って延びる孔35とを有する。このような対向する位置に孔35を設けることにより、BGAパッケージ50のバンプ53aへの負荷を低減でき、これによりバンプ53aがプリント基板30から剥離することを防止できる。

(もっと読む)

加熱焼結性銀粒子の製造方法、ペースト状銀粒子組成物、固形状銀の製造方法、金属製部材の接合方法、プリント配線板の製造方法および電気回路接続用バンプの製造方法

【課題】加熱すると銀粒子が容易に焼結して強度と電気伝導性と熱伝導性が優れた固形状銀となるペースト状銀粒子組成物、固形状銀の製造方法等を提供する。

【解決手段】表面を被覆している高級脂肪酸若しくはその誘導体を、より低級の高・中級脂肪酸若しくはその誘導体で置換する銀粒子の製法、該銀粒子と揮発性分散媒とからなるペースト状物であり、加熱することにより該揮発性分散媒が揮散し該銀粒子同士が焼結して固形状銀になるペースト状銀粒子組成物。該ペースト状銀粒子組成物を加熱することによる固形状銀の製造方法、ペースト状銀粒子組成物を使用する金属製部材の接合方法、銀配線を有するプリント配線板の製造方法および電気回路接続用バンプの製造方法。

(もっと読む)

電子装置

【課題】製造工程を簡略化して製造コストを低くできる電子装置を提供する。

【解決手段】電子装置10は、リフロー実装時に所定の熱容量を要する第1の電子部品17と、第1の電子部品を実装するために必要な熱容量を満たす温度よりも耐熱温度が低い第2の電子部品18と、第1の電子部品および第2の電子部品を面実装するために、面状に形成された基材12における第1の面12Aに第1パッドおよび第2パッドが設けられた回路基板11と、第1の面から第2の面12Bまで貫通するとともに基材よりも熱伝導率が高い貫通ビア19とを備えている。そして、第1の面において貫通ビア19が第1パッドに接続されている。

(もっと読む)

回路基板およびプローブ端子付き回路基板

【課題】 プローブ端子が接続される表面回路導体の耐薬品性を向上させた回路基板およびそれを用いたプローブ端子付き回路基板を提供する。

【解決手段】 回路基板は、絶縁基板1の表面に表面回路導体2を有する回路基板であって、絶縁基板1は表面回路導体2の周縁部に沿った溝状の凹部1bを有し、表面回路導体2の端部は凹部1b内に位置しており、表面回路導体2は最表面に金属層2cを有しており、金属層2cは凹部1bの外側の側面に接触しているものである。金属層2cにより、プローブ端子を取り付ける際に用いる薬液が凹部1b内に浸入して金属層2cより下の表面回路導体2に触れることが無いので、表面回路導体2が腐食することがなく、表面回路導体2の絶縁基板1との密着強度が低下して密着強度低下により絶縁基板1の内部配線3との接続抵抗が上昇することのない、耐薬品性に優れた回路基板となる。

(もっと読む)

回路基板とそのハンダ付け方法

【課題】端子と回路のハンダ接続性を確保しつつ、回路基板の予備加熱時間を短縮して、回路基板組立体の生産性を向上させる。

【解決手段】絶縁基板本体2’を黒色に形成して、ハンダ接続時の予備加熱用の光熱16aの吸収効率を高めた回路基板2を採用する。絶縁基板本体2’の部品配置面2aを黒色とし、絶縁基板本体のハンダ接続面2bを緑色とすることも有効である。絶縁基板本体2’の予備加熱が必要な箇所を部分的に黒色とすることも有効である。絶縁基板本体2’の黒色の部品配置面2aを予備加熱用の光熱16aで予備加熱した後、絶縁基板本体のハンダ接続面2bに端子11〜13をハンダ付けする。

(もっと読む)

セラミック配線基板およびその製造方法

【課題】はんだリフロー等の熱履歴が加わったような場合にも、表層電極層とセラミック基板の境界部からクラックが発生することがなく、高い抗折強度を有する、信頼性の高いセラミック配線基板を提供する。

【解決手段】セラミック基板10の表面に表面電極層5を有するセラミック配線基板において、セラミック基板10の表面に、連続的に標高が高くなり始める位置22aから、頂部21a,21bを経て、連続的に標高が低くなりセラミック基板10の表面4a,4bと同じ高さとなる位置22bまでの領域であるセラミック隆起部20を設け、表面電極層5を、セラミック基板10の表面4a,4bに直交しかつセラミック隆起部20を切断する断面についてみた場合に、その両端部5a,5bがセラミック隆起部20に位置するように配設する。

(もっと読む)

はんだボール搭載方法及び電子部品実装用部材

【課題】

はんだ接合部の応力を低減して接続信頼性を高め、半導体素子への熱によるダメージも減らし、環境への負荷も与えないはんだボール搭載方法及びこのようなはんだボールを搭載した半導体素子を提供する。

【解決手段】

所定位置に電極が配置された電子部品を実装する基板の表面であって、前記電極に対応する部位に、ソルダーレジスト開口部を形成する工程と、前記ソルダーレジスト開口部にSn−Bi系はんだ組成物を供給する工程と、前記Sn−Bi系はんだ組成物にさらにSn−Ag系はんだボールを載置する工程と、前記Sn−Bi系はんだ組成物と前記Sn−Ag系はんだボールを、該Sn−Bi系はんだ組成物の融点以上該Sn−Ag系はんだボールの融点未満の温度で加熱して前記Sn−Bi系はんだ組成物に前記Sn−Ag系はんだボールを溶融接合させる工程と、を含むことを特徴とするはんだボール搭載方法。

(もっと読む)

141 - 160 / 448

[ Back to top ]