Fターム[5F044LL00]の内容

ボンディング (23,044) | フェイスダウンボンディング (4,630)

Fターム[5F044LL00]の下位に属するFターム

直接ハンダ付け状態 (1,160)

ハンダ付け方法 (478)

導電ペースト、接着剤によるもの (335)

異方性導電材料によるもの (820)

絶縁材料でチップと配線を密着させるもの (1,009)

介在物を介して接続 (286)

接触によるもの (125)

基板とチップ間のスペーサー (91)

ハンダパッキング (4)

Fターム[5F044LL00]に分類される特許

181 - 200 / 322

半導体チップの順応性インターフェースを形成する方法

【課題】順応性のあるインターフェースを提供する。

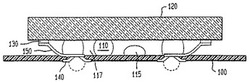

【解決手段】半導体チップの順応性インターフェースを形成する方法は、第1の面、第2の面、第2の面にある複数の端子140及び第1の支持構造体の第1の面にある多孔弾性層を有する第1の支持構造体100を提供する工程と、弾性の多孔層が第1の支持構造体と第2の支持構造体との間に配置されかつ第1の支持構造体を第2の支持構造体から隔てるように、第2の支持構造体120の第1の面を多孔層に当接させる工程と、第1の硬化性液体が第1の支持構造体と第2の支持構造体との間に配置されるように、当接工程の後に第1の硬化性液体を多孔層内に配置する工程と、複数の端子をプラテンと係合させることによって複数の端子を互いに略共面整合させる工程と、を備える。

(もっと読む)

部品の実装方法

【課題】半導体チップの一面と半導体チップの一面よりも平坦度が劣るパッケージの接合面とを対向させ、これら両部材を、複数個の接合部材を介して接合する部品の実装方法において、パッケージの接合面の高さばらつきが大きいものであっても、複数個の接合部材を一括して適切に配置できるようする。

【解決手段】シート部材31と、複数個の開口部51を有する第1の型50と、第1の型50への組み付け時に各開口部51を貫通する複数個の突出部61を有する第2の型60とを用意し、第1の型50の上にシート部材31を載せ、第2の型60を第1の型50に組み付けて突出部61を開口部51に貫通させることにより開口部51の部分にてシート部材31を打ち抜き、突出部61の先端部によって、打ち抜かれた部分30を接合部材30としてパッケージ20の接合面21に押し付けて貼り付ける。

(もっと読む)

基板への部品実装方法及び装置

【課題】基板の部品接合部位のプラズマ処理を熱ダメージを与えることなく効率的に行うことができる基板への部品実装方法及び装置を提供する。

【解決手段】液晶パネル6などの基板の部品接合部位をプラズマ処理した後、その接合部位に部品を接合する基板への部品実装方法において、反応空間21に第1の不活性ガス25を供給するとともに反応空間21の近傍に配設したアンテナ23に高周波電圧を印加して反応空間21から誘導結合型プラズマからなる一次プラズマ26を吹き出させ、この一次プラズマ26を、第2の不活性ガスを主とし適量の反応性ガスを混合した混合ガス領域30に衝突させて二次プラズマ31を発生させ、発生した二次プラズマ31を基板の部品接合部位に照射するようにした。

(もっと読む)

電子デバイスの製造方法及び支持部材

【課題】信頼性の高い電子デバイスの製造方法、及び、信頼性の高い電子デバイスを製造することができる支持部材を提供する。

【解決手段】電子デバイスの製造方法は、電極12を有する電子部品(半導体チップ10)を用意する工程と、支持面32と、支持面32の側方であって支持面よりも低い位置に配置された吸気口34とを有する支持部材30の支持面32で、電子部品が吸気口34に接触しないように、かつ、電子部品の前記支持面と対向する面の一部が支持面32から露出するように電子部品を支持して、吸気口34で電子部品における支持面32から露出した領域を吸引することによって電子部品を支持部材30に固定する工程と、電子部品を支持部材に固定した状態で、電極12と導電パターン(配線パターン22)とを電気的に接続する工程と、を含む。

(もっと読む)

金属の接合前処理方法

【課題】金属どうしの良好な接合状態を得ることのできるプラズマ照射による金属接合前処理を提供する。

【解決手段】金属からなる2つの接合対象物91a,91bどうしを接合する際の前処理として、第1処理ガスをプラズマ化して少なくとも一方の接合対象物に接触させる第1プラズマ照射工程を実行する。第1処理ガスは、酸素を実質的に含まないガスを用い、好ましくは窒素ガスを用いる。次いで、第2処理ガスをプラズマ化して前記第1プラズマ照射工程を経た接合対象物に接触させる第2プラズマ照射工程を実行する。第2処理ガスは、酸素を含むガスであり、好ましくは窒素と酸素の混合ガスである。

(もっと読む)

電気接続用バンプ形成方法

【課題】微細な電気接続用バンプの接続を安定化し、その製造コストを低減する。

【解決手段】基板上に複数のバンプ原形を形成し、前記バンプ原形の上部が露出する保護膜を前記基板上に堆積し、前記保護膜から露出している複数の前記バンプ原形の前記上部の角をイオンミリングにより集中侵蝕して前記バンプ原形を先鋭化する、ことを含む電気接続用バンプ形成方法。

(もっと読む)

電極接合方法及び部品実装装置

【課題】部品の電極を基板上の電極に接合する電極接合方法において、基板に接合する部品に損傷を与える恐れなく電極表面をプラズマ洗浄でき、かつ洗浄した状態を維持して電極を接合できることで、接合力が高く、信頼性の高い電極の接合状態を得る。

【解決手段】部品としての半導体素子1と基板10の少なくとも何れか一方の洗浄対象電極表面3に大気圧プラズマ8を照射して洗浄するプラズマ洗浄工程と、大気圧プラズマ8の照射が終了する時点以前に洗浄対象電極表面3とその周辺を第1の不活性ガス4で覆ってその後もその状態を維持する不活性ガス雰囲気維持工程と、不活性ガス雰囲気維持工程を終了する前に半導体素子1の電極と基板10上の電極を接合する接合工程とを有している。

(もっと読む)

半導体装置およびその製造方法

【課題】回路形成領域に電極パッド部を形成したパッドオンエレメント構造を有する半導体素子の被実装基板への実装時に、半導体素子への機械的ダメージの低減化を図り得る半導体装置を提供する。

【解決手段】半導体素子1表面の回路形成領域上に設けられた複数の電極パッド部2と、裏面に複数の接続ランド部3が設けられた半導体キャリア基板4の表面に配置される複数の配線電極部6とが電気的に接続され、且つこれら半導体素子1と半導体キャリア基板4との間に絶縁性樹脂9が充填されてなる半導体装置であって、上記各配線電極部6を凹状に形成するとともに、これら凹状の各配線電極部6と上記各電極パッド部2とを導電性の針状部材7にてそれぞれ接続し、且つこれら各針状部材7と上記各電極パッド部2および各配線電極部6との間に導電性接着剤8を介在させたものである。

(もっと読む)

半導体装置

【課題】樹脂封止型の半導体装置において、半導体素子の電極の配置の制約を受けることなく、当該電極の配置の高密度化に適した電極の取り出し構成を実現する。

【解決手段】モールド樹脂40の内部に、半導体素子10とリードフレーム30との間を跨ぐように熱可塑性樹脂よりなる基板20を設け、この基板20を、半導体素子10側に位置する表面に半導体素子10の電極11と電気的に接続された第1の電極21を有するとともに、リードフレーム30側に位置する表面にリードフレーム30と電気的に接続された第2の電極22を有するものとし、さらに、基板20を、当該基板20を構成する熱可塑性樹脂の内部に配線23を有し当該配線23を介して第1の電極21と第2の電極22とを電気的に接続してなるものとした。

(もっと読む)

半導体装置、およびその製造方法

【課題】パッド等の配線基板の接続端子と半導体チップのバンプとの接合時の超音波振動の印加エネルギーを過剰に大きくすることなく、高熱による配線基板の変形によってもパッドとバンプとの接合が破断しにくい半導体装置、およびその製造方法を提供する。

【解決手段】配線基板2の接続端子4と半導体装置のバンプ10とが、固相拡散によりフリップチップ接合されて成る半導体装置において、接続端子4の少なくとも一部が、配線基板2の基体に固着されずに設けられ、パンプ10が、接続端子4の、前記基体に固着されていない部分に接合されている。

(もっと読む)

半導体装置およびその製造方法

【課題】対向する接続電極同士が確実に接続される。

【解決手段】線状突起物1bが形成された上部接続電極1を有する上部回路基板10と、線状突起物2bが形成された下部接続電極2を有する下部回路基板20と、を有し、線状突起物1bと線状突起物2bとを介して、上部回路基板10と下部回路基板20とが結合されることにより、線状突起物1b,2bが接続する箇所には応力が集中され、微小な歪みが生じて、線状突起物1b,2bによって、下部接続電極2の表面および上部接続電極1の表面に形成された酸化物または有機物が突き破られる。

(もっと読む)

半導体装置、およびその製造方法

【課題】パッドとバンプとのフリップチップ接合時の超音波振動の印加エネルギーを過剰に大きくすることなく、高熱による配線基板の変形によってもパッドとバンプとの接合が破断しにくい、半導体装置の製造方法、および半導体装置を提供する。

【解決手段】配線基板2に設けられた各パッド4に凹部6を形成するステップと、各パッド4に半導体チップ8のバンプ10を位置決めして当接させるステップと、半導体チップ8または配線基板2に超音波振動を印加することで、バンプ10の少なくとも一部を凹部6内に進入させて、パッド4とバンプ10とを固相拡散によりフリップチップ接合するステップとを含む。

(もっと読む)

インターポーザー基板及びその製造方法、並びにインターポーザー基板を用いた電子デバイスパッケージ

【課題】電子デバイスの外部電極上に形成されたAuスタッドバンプを受けるインターポーザー基板の電極パッドは、フリップチップ実装工程の熱によって下層の樹脂が軟化するため、電極パッドが沈み込み、接続不良や信頼性の低下が発生する。

【解決手段】インターポーザー基板は、絶縁樹脂シート5の少なくとも一方の面に、バンプを用いたフリップチップ実装プロセスで電子デバイスを接続するための複数の電極パッド1を有する。これらの電極パッド1のうち、少なくとも一つの電極パッドの真下の絶縁樹脂シート中に金属柱4が備えられ、当該電極パッドのフリップチップ実装プロセスでの沈み込みを防止する。

(もっと読む)

半導体集積回路装置とその実装方法

【課題】コーナー部にも良好なフィレットを形成できる半導体集積回路装置を提供する。

【解決手段】配線基板2の側で、実装された半導体素子1よりも外側の位置に、半導体素子1のコーナー部6に接した辺1a,1b,1c,1dに沿って、軟化した封止樹脂材5に対する濡れ性が配線基板2の表面より悪い濡れ性低減領域7a〜7dを形成し、半導体素子1のコーナー部に接した辺から流れ出した封止樹脂材を、コーナー部6へ導くよう構成した。

(もっと読む)

半導体装置及びその製造方法

【課題】半導体チップと貼り合わせ体とが接続された半導体装置において、製造時間及び製造コストの低減を図るとともに、歩留まりの低下及び信頼性の劣化を抑制する。

【解決手段】半導体装置は、第1のパッド13を有する半導体チップ10と、第1のパッド13と対向する第2のパッド23を有する貼り合わせ体20と、第1及び第2のパッド13,23にそれぞれ直接接し、無電解メッキ法により形成された高融点金属層15,25とを具備する。

(もっと読む)

バンプ構造およびその形成方法、ならびにそれを用いた半導体装置

【課題】バンプが機械的応力を効率よく吸収することにより、接合パッドとバンプ構造との間で高い接続信頼性を有するバンプ構造およびその形成方法、ならびにそれを用いた半導体装置を提供する。

【解決手段】電極パッド2上に設けられた圧着ボール3aと、圧着ボール3a上に設けられるワイヤとを有する。ワイヤは、圧着ボール3aの端部からはみ出すように形成されたループ状のワイヤループ3bからなっている。

(もっと読む)

半導体装置の製造方法

【課題】生産性を向上し、製造コストを低減した半導体装置の製造方法を提供する。

【解決手段】一括フリップ・チップボンディング(FCB)において、複数準備したマウントヘッド40の平坦な保持面43に接着層45を形成する工程と、保持面43の接着層45上にチップ10を仮固定する工程と、複数のマウントヘッド40を順次一枚ずつ供給できるようにフリップ・チップボンダ30の供給部に設定する工程と有し、FCB時は、マウントヘッド40をフリップ・チップボンダの保持ロッド34で保持し、配線母基板の各製品形成部の接続パッドにチップ10の電極を一括して接続する工程と、マウントヘッド40が配線母基板から遠ざかるように保持ロッド34を移動してマウントヘッド40に貼り付けられた接着層45から各チップ10を剥がす工程とを有し、マウントヘッド40へのチップ10の仮固定はマウントヘッド40の接着層45を使用して繰り返して行う。

(もっと読む)

バンプ接合体の製造方法

【課題】第1の接合部材の一面およびこれに対向する第2の接合部材の一面にそれぞれバンプを設け、それぞれの接合部材のバンプの先端部を接触させて接続してなるバンプ接合体の製造方法において、バンプの接触時における位置ずれを防止する。

【解決手段】第1のバンプ21の先端部21aおよび第1のバンプ21の相手側である第2のバンプ22の先端部22aを周期的な凹凸を有する形状とした後、これら両バンプ21、22の先端部21a、22aの凹凸部をかみ合わせるように両バンプ21、22を接触させ、接続を行う。

(もっと読む)

半導体装置

【課題】外部基板との加熱加圧による接続を行うにあたり、耐加圧力の低い第1の機能領域へのダメージを軽減し、信頼性の高い接続を行うこと。

【解決手段】本発明は、記憶素子からなり複数に領域が分割された第1の機能領域1と、外部との信号入出力を行う複数のバンプBを有し第1の機能領域1間にも領域を有する第2の機能領域2とが同一基板に設けられている半導体の基板10と、この基板10の上記複数のバンプBと直接接続された外部基板20とを有する半導体装置であって、前記半導体の基板10を平面視した場合、第1の機能領域1間の第2の機能領域2に、上記複数のバンプBが形成されているものである。

(もっと読む)

半導体素子実装基板の製造方法および半導体素子実装基板

【課題】半導体素子を損傷することなく、半導体素子のバンプと回路基板の電極とを高い接合強度で接合できる半導体素子実装基板の製造方法を提供する。

【解決手段】本発明の半導体素子実装基板の製造方法は、金からなるバンプ11を備えた半導体素子10を、少なくとも表面が金からなる電極21を備えた回路基板22に実装する半導体素子実装基板の製造方法であって、バンプ11の表面および/または電極21の表面に、分散媒中に金属粒子が分散した塗工液を塗布して、塗膜を形成する工程と、塗膜を介してバンプ11と電極21とを接触させる工程と、バンプ11と電極21とを接触させた状態で、超音波を印加し、バンプ11と電極21とを接合する工程とを有し、バンプ11と電極21とを接合する工程の際の、バンプ11と電極21との間の単位面積あたりの金属粒子の量A(g/cm2)が特定の範囲内である。

(もっと読む)

181 - 200 / 322

[ Back to top ]