Fターム[5F061BA04]の内容

半導体又は固体装置の封緘、被覆の形成 (9,309) | 素子の搭載部材形式 (1,888) | 基板搭載形 (1,068) | プリント回路基板搭載形 (325)

Fターム[5F061BA04]に分類される特許

41 - 60 / 325

半導体パッケージ及びその製造方法

【課題】 信頼性を向上可能な半導体パッケージ及びその製造方法を提供する。

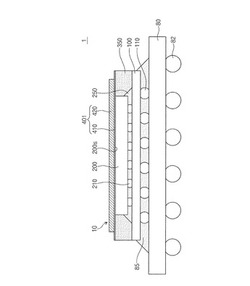

【解決手段】 半導体パッケージ1は、パッケージ基板80、およびパッケージ基板80の上に実装されるチップ積層体10を備える。チップ積層体10とパッケージ基板80とは、チップ積層体10の第1半導体チップ100とパッケージ基板80との間に配置されるソルダボール110を介して電気的に連結される。第1半導体チップ100の上には第2半導体チップ200が積層される。第2半導体チップ200の上面200sは、平坦化されたモールディング膜350に覆われることなく露出し、放熱膜401と直接接触する。これにより、第1半導体チップ100および第2半導体チップ200で発生する熱は、放熱膜401を通じて容易に放出することができる。

(もっと読む)

積層ウエハ、樹脂封止方法、及び半導体装置の製造方法

【課題】

ウエハレベルでの積層ウエハ間へのアンダーフィルの充填において、ボイドの発生及びウエハの汚染を防止する。

【解決手段】

ウエハ100及び100’の少なくとも一方上に、枠状の流出防止構造体120と、該流出防止構造体の内部に配置される1つ以上のガイド構造体130とを形成する。これらの構造体120、130を挟むようにウエハ100と100’とを積み重ねた後に、流出防止構造体120によって囲まれたウエハ100と100’との間の空隙にアンダーフィルを充填する。各ウエハは、半導体チップが形成されたチップ形成領域110を有し、流出防止構造体120は、チップ形成領域110を取り囲み且つ樹脂の注入口221及び流出口222を有するように形成される。ガイド構造体130は、注入口221と流出口222との間に並列配置された複数の樹脂流路241−245を形成するように設けられる。

(もっと読む)

モールド金型及び半導体実装基板の製造方法

【課題】薄い樹脂モールド製品に対して樹脂の充填性を向上させたモールド金型を提供する。

【解決手段】本発明のモールド金型は、複数の半導体チップ30を実装した半導体実装基板100の樹脂モールドを行うために用いられるモールド金型であって、半導体実装基板100を上面側から押さえるように構成された上型50と、半導体実装基板を下面側から押さえるように構成された下型60とを有し、上型50及び下型60の少なくとも一つには、樹脂モールドにより樹脂20が充填されるキャビティ57が形成されており、キャビティ57には、半導体実装基板100のカット部位に対応する位置に凹部58が形成されており、凹部58の幅は、半導体実装基板100のカット幅以下である。

(もっと読む)

樹脂モールド装置

【課題】モールド金型にワークと共に搬入された樹脂が金型クランプ面からの加熱により硬化が進まないように搬入して金型クランプ時のモールド樹脂の流動性を確保することで成形品質を向上させた樹脂モールド装置を提供する。

【解決手段】プレス部Cに備えたモールド金型には、半導体チップ粘着面側に樹脂が供給されたキャリアプレートKを金型クランプ面より離間させて支持するワーク支持部37が金型クランプ状態において金型クランプ面より金型内に退避可能に設けられている。

(もっと読む)

半導体装置の製造方法

【課題】パッケージ厚の減少に従って、益々困難になるレジン注入時のワイヤ流れ対策として、キャビティ厚さ調整機構を有する金型を用いたサイドゲート型のトランスファモールド技術が各種検討されている。しかし、本願発明者らが検討したところによると、従来の方式では、所望のパッケージ厚さを安定的に確保することが困難であることが明らかとなった。

【解決手段】本願発明は、キャビティ厚さ調整機構を有する金型を用いたサイドゲート型のトランスファモールドによる半導体装置の製造方法において、キャビティを溶融レジン(封止レジン)で充填した後、キャビティ厚さを減少させ、続いてキャビティ厚さを固定した状態で、ポット内のプランジャをキャビティ内の封止レジンが加圧される方向に移動させ、キャビティ内の封止レジンを加圧した状態でキュアを進行させるものである。

(もっと読む)

電子装置の製造方法及び電子装置

【課題】電子部品と回路基板との隙間に存在するボイドを低減して、電子部品の信頼性を向上させる構造体を提供する。

【解決手段】回路基板10の電極部又は前記電子部品の端子部上に、前記回路基板10及び前記電子部品の隙間の間隔よりも薄い膜厚の第1の樹脂材を供給する工程と、前記第1の樹脂材を供給した後、前記電子部品の端子部を前記回路基板10の電極部に接触させたまま、前記回路基板10の電極部又は前記電子部品の端子部上に配設された半田材30を第1の温度で溶融して、前記電子部品の端子部を前記回路基板10の電極部に接続する工程と、前記電子部品の端子部を前記回路基板10の電極部に接続した後、前記回路基板10及び前記電子部品の隙間に第2の樹脂材を充填する工程と、前記第2の樹脂材を、前記第1の温度よりも低温である第2の温度で加熱する工程と、を含む。

(もっと読む)

半導体パッケージの製造方法

【課題】導体層と絶縁層を交互に少なくとも1層以上積み重ねてなる多層配線基板の表層絶縁層上に、フェイスダウン方式で半導体素子を、突起電極を介して接続し、前記半導体素子と前記多層配線基板とのギャップに液状熱硬化樹脂を塗布し突起電極を封止して製造する半導体パッケージの製造方法において、半導体素子実装後に、液状熱硬化樹脂を注入し、半導体素子と多層配線基板のギャップを封止する際、半導体素子下で浸透のむらが生じ、それを起因とする巻き込みボイドが発生する問題がある。

【解決手段】少なくとも該半導体素子が搭載される表層絶縁層上の領域に対しプラズマ放電を利用した表面活性処理を不均一に施すことを特徴とする該半導体パッケージの製造方法。

(もっと読む)

半導体装置の製造方法

【課題】剥離層の表面上に、良好にパターニングされた絶縁層を形成することができ、かつ、支持体の剥離を容易に行うことができる半導体装置の製造方法を提供する。

【解決手段】支持体27の表面上に第1の剥離層28を形成する工程と、第1の剥離層の表面上に、第1の剥離層と同温時におけるずり粘弾性率G´若しくは弾性率E´が、第1の剥離層より高い第2の剥離層29を形成する工程と、第2の剥離層の表面上に第1の絶縁層22を最下層とする配線層を形成する工程と、この配線層の表面上に、半導体チップを載置する工程と、半導体チップをモールド樹脂体26で封止する工程と、第1の剥離層を加熱し、第1の絶縁層から支持体を剥離する工程と、を具備し、第1の剥離層は、第1の絶縁層から支持体を剥離する温度において、第1の絶縁層から支持体を剥離可能なずり粘弾性率G´若しくは弾性率E´を有する熱可塑性樹脂である半導体装置の製造方法。

(もっと読む)

電子回路モジュールの製造方法及び電子回路モジュール

【課題】シールド層を切断して個片化する際に、回路基板の切断面にシールド層の切粉や材料が不用意に付着することを回避することができる技術の提供を課題とする。

【解決手段】電子回路モジュールの製造方法は、集合基板20の各回路基板11に電子部品12を実装する電子部品実装工程S100と、電子部品12を封止する封止樹脂層13を形成する封止樹脂層形成工程S200と、封止樹脂層13及び回路基板11の一部を切削して第1溝16を形成する第1溝形成工程S300と、第1溝16に導電性樹脂を充填してシールド層14を形成するシールド層形成工程S400と、回路基板11の一部を切削して第2溝17を形成する第2溝形成工程S500と、第1溝16の切削幅よりも狭く、かつ、第2溝17の切削幅よりも狭い切削幅でシールド層14を切削することにより、回路基板11同士を分離して個片化する個片化工程S600とを備える。

(もっと読む)

配線基板及びそれを用いた半導体装置の製造方法

【課題】 半導体装置の製造に際し、封止体形成後の配線基板の反りを低減できるようにする。

【解決手段】 1つ以上の製品形成部101からなる製品エリア102a、102bを持つ配線基板であって、前記製品エリアを含むように該配線基板に設定されたモールドエリア109a、109bが樹脂で封止される配線基板100において、前記製品エリアを、その平面的な中心位置が前記モールドエリアの平面的な中心位置から外れるように、偏心させて前記モールドエリア内に配置、形成した。

(もっと読む)

配線基板及び半導体装置の製造方法

【課題】配線基板に封止部を形成する工程で、配線基板のクランプエリアに歪みが生じるのを防ぐ。

【解決手段】半導体チップが実装される複数の製品形成部5が配置された製品形成エリア6と、製品形成エリア6の外周側に設けられ製品形成部5に実装された半導体チップを覆う封止部が形成される成形エリア12と、成形エリア12の外周側に設けられ封止部を形成するための成形金型によって保持されるクランプエリア13と、製品形成エリア6に設けられ半導体チップと電気的に接続される配線と、成形エリア12に設けられ複数のドットが配列されてなる第1のベタパターン16と、クランプエリア13に設けられ第1のベタパターン16のドットよりも大きい複数のドットが配列されてなる第2のベタパターン17と、を備える。

(もっと読む)

基板露出面を備えた樹脂封止成形品の製造方法及び装置

【課題】ガラスエポキシ基板11の外面部を樹脂封止成形すると共に、該基板の一部を樹脂成形体の外部に露出する基板の樹脂封止成形方法とその装置を提供する。

【解決手段】基板11の外面部を熱硬化性エポキシ樹脂Rにて封止成形するための型構造21・22を備えた樹脂封止成形装置を用いてガラスエポキシ基板11の外面部を樹脂封止成形すると共に、該基板の一部を樹脂封止成形体の外部に露出させようとする型構造21・22の部位に、該基板の露出面13に対して樹脂バリ形成防止用部材23を押圧状に密接させる。また、樹脂バリ形成防止用部材23の先端部に樹脂コーティング層23aを設ける。

(もっと読む)

樹脂封止済基板の冷却装置、冷却方法及び搬送装置、並びに樹脂封止装置

【課題】電子部品等が装着された基板を樹脂封止成形した後、電子部品等に悪影響を与えることなく樹脂封止済基板を冷却し、かつ反りを防止する。

【解決手段】本発明は樹脂封止成形した後の樹脂封止済基板21Aの冷却を行う基板冷却装置である。本発明に係る基板冷却装置を適用した樹脂封止済基板の搬送装置は、樹脂封止済基板21Aを保持する保持体40と、保持体40に設けられて樹脂封止済基板21Aを吸引する吸引手段と、吸引手段が樹脂封止済基板21Aを吸引する方向に設けられて樹脂封止済基板21Aが密着する密着面を有する冷却板31を有する。吸引手段は、樹脂封止済基板21Aと密着面との間に閉空間を形成する弾性支持部32と、閉空間に位置するように冷却板31に設けられて冷却板31の厚さ方向に貫通する貫通孔33aと、貫通孔33aと吸気経路33bを通じて閉空間内の空気を吸気する吸気手段33cとを有する。

(もっと読む)

積層装置

【課題】

フィルム状樹脂を基材の凹凸に完全に追従させ、その膜厚をより厳密なレベルで均一にする積層装置を提供する。

【解決手段】

仮積層体(PL1)31を収容可能な密閉空間形成手段と、上記密閉空間形成手段によって形成された密閉空間Zにおいて、非接触状態で仮積層体(PL1)31を加圧し、仮積層体(PL1)31から本積層体を形成する加圧積層手段(P1)と有する積層機構(E1)を備えるようにした。

(もっと読む)

半導体装置を封止するシステム及び方法

【課題】半導体ウェハの背面に沿って発生するフラッシュの蓄積を防止した半導体モールディングチャンバーを有する半導体装置の封止システム及び封止方法を提供する。

【解決手段】半導体モールディングチャンバーのシステムと方法が開示される。上モールディング部分105と下モールディング部分107とを含み、それらの間にモールディングキャビティ305を形成し、半導体ウェハ101が配置される。半導体モールディングチャンバーは、半導体ウェハの位置を保持、固定する第一組吸引チューブと、キャビティ外部周辺ガスを排出する第二組吸引チューブと、を有する。封止材301が、その後、半導体ウェハ上に配置されて、半導体ウェハを封止する。

(もっと読む)

半導体装置の製造方法及び半導体製造装置

【課題】 半導体装置の製造方法及び半導体製造装置に関し、ワイヤーフローを防止するとともに、半導体装置の外形サイズを均一にする。

【解決手段】 半導体素子を搭載し、前記半導体素子の電極と基板の配線パターンとをボンディングワイヤで接続し、前記基板の裏面に設けた基板電極に外部端子を接続した封止前基板を樹脂封止する際に、封止装置を用いて圧縮成形封止方法により前記封止前基板を樹脂封止して封止中基板とする第1の樹脂封止工程と、前記封止装置と同じ封止装置を用いてトランスファー封止方法により前記封止中基板を樹脂封止する第2の樹脂封止工程とを備える。

(もっと読む)

電磁的にシーリングされた電気的構成部分を備えたセンサモジュール

【課題】大きなアース面によるアースシーリングを備えたモジュールを提供すること。

【解決手段】内側ハウジンと外側ハウジングの間に設けられたバスタブ状の合成構成部分を有しており、当該合成構成部分内に、前記内側ハウジングが背面以って組み込まれており、前記合成構成部分は絶縁バスタブと、絶縁バスタブの内面に、少なくともバスタブ底面に形成されたアース面とを有しており、当該アース面は前記電気的構成部分の背面のシーリングを形成する、ことを特徴とするモジュール。

(もっと読む)

電子機器の製造方法

【課題】残留気泡の膨張・収縮によって生じるワイヤーの断線を防止した高信頼性の電子機器の製造方法を提供する。

【解決手段】素子電極6に第1の封止樹脂12aを素子電極6の配列方向に沿って線状に塗布する。次いで、実装基板2の実装基板電極7に第2の封止樹脂12bを実装基板電極7の配列方向に沿って線状に塗布する。次いで、素子1側に塗布された第1の封止樹脂12aと、実装基板2側に塗布された第2の封止樹脂12bの一端部間を繋ぐように第3の封止樹脂12cを塗布する。最後に、前記封止樹脂12a、12b、12cからなる3辺に囲まれた空間部13に第4の封止樹脂12dを第3の封止樹脂12cの側面部から、これに対向する位置の開放部へ向かって徐々に塗布する。この動作によって、塗布時に発生する気泡14を開放部へ追い出しながら塗布できる。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】 樹脂封止されるために成形型に配置される封止前基板を、適切に予熱する。

【解決手段】 封止前基板5に装着されたチップを樹脂封止する樹脂封止装置1に、成形モジュール3A〜3Dと、各成形モジュール3A〜3Dに各々設けられた下型10と、下型10に相対向して各々設けられた上型と、各下型10に設けられ流動性樹脂によって満たされるキャビティ11と、各成形モジュール3A〜3Dまで封止前基板5を搬送する搬送機構9と、搬送機構9に設けられた第1のヒータと、搬送機構9から受け取った封止前基板5をキャビティ11の上方まで移送して上型の型面に引き渡す移送機構13と、移送機構13に設けられた第2のヒータとを備える。第1のヒータは封止前基板5を各成形モジュール3A〜3Dまで搬送する過程において、第2のヒータは受け取った封止前基板5を上型の型面に引き渡すまでの過程において、各々封止前基板5を面的に加熱する。

(もっと読む)

樹脂モールド装置及びワーク板厚測定装置

【課題】樹脂モールドに先立って被成形品の厚さを精度良く測定することで、キャビティ容積を変更することにより成形品質を向上できる樹脂モールド装置を提供する。

【解決手段】厚さ計測部Bは、ローダー25から半導体チップが基板実装された被成形品1を移載されて保持したまま搬送する搬送プレート9と、当該搬送プレートをX−Y方向に走査可能なX−Y走査機構10と、搬送プレート9の搬送路下に被成形品1に対応して配置され、半導体チップを含む基板の総厚を測定する第1レーザー変位計44と基板のみの厚さを測定する第2レーザー変位計44を備えている。

(もっと読む)

41 - 60 / 325

[ Back to top ]