Fターム[5F136FA12]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の材料 (10,071) | 非金属 (2,167) | セラミック (1,495)

Fターム[5F136FA12]の下位に属するFターム

酸化物セラミック (365)

非酸化物セラミック (869)

2種類以上のセラミックを混合、積層 (14)

Fターム[5F136FA12]に分類される特許

41 - 60 / 247

水冷式放熱器付き金属−セラミックス接合基板およびその製造方法

【課題】局所的に腐食し難い水冷式放熱器付き金属−セラミックス接合基板およびその製造方法を提供する。

【解決手段】内部にセラミックス基板18を配置した鋳型内にアルミニウムまたはアルミニウム合金の溶湯を注湯して冷却することによって、アルミニウムまたはアルミニウム合金からなる回路用金属板20を形成してセラミックス基板18の一方の面に直接接合させるとともに、互いに所定の間隔で離間して配置された複数のフィンまたは柱状突起部を備えたアルミニウムまたはアルミニウム合金からなるベース板12を形成してセラミックス基板18の他方の面に直接接合させた後、セラミックス基板18を鋳型から取り出して、ベース板12の表面(水冷式放熱器16の内面に対応する部分)のダブルジンケート処理を行い、その後、ベース板12のフィンまたは柱状突起部を取り囲むように蓋体14を取り付ける。

(もっと読む)

金属−セラミックス接合基板の製造方法

【課題】簡単且つ安価に金属−セラミックス接合基板を大量生産することができる、金属−セラミックス接合基板の製造方法を提供する。

【解決手段】セラミックス基板10の一方の面を複数の領域に分ける分割溝10aを形成し、この分割溝10aによって分けられたセラミックス基板10の一方の面の複数の領域の各々に回路用金属板12を配置するとともに、これらの回路用金属板12の各々に対応するようにセラミックス基板10の他方の面に金属ベース板14を配置して、セラミックス基板10の両面に複数の回路用金属板12と複数の金属ベース板14を接合した後、分割溝10aに沿ってセラミックス基板10を分割することによって複数の金属−セラミックス接合基板を製造する。

(もっと読む)

電子機器及びその製造方法

【課題】 電子機器において、複雑な実装表面形状を構成するような電子部品群をも効率的に冷却することが可能な冷却方式を提供する。

【解決手段】 電子機器10は、配線ボード11上に実装された1つ以上の電子部品21、22と、電子部品21、22の上方に配置された放熱ユニット12とを含む。電子機器10は更に、配線ボード11及び電子部品21、22と放熱ユニット12との間の空隙を充たす絶縁性の粉末30を含む。粉末30により、電子部品21、22から放熱ユニット12に熱が効率的に輸送され得る。絶縁性の粉末30は、例えば窒化ホウ素又は窒化アルミニウムなどを有するセラミック粉末とし得る。

(もっと読む)

パワーモジュール用基板およびヒートシンク付パワーモジュール用基板の製造方法

【課題】フラックスろう付法を適用してもセラミックス基板と金属板との接合部に剥離を生じさせず、接合信頼性の高いヒートシンク付パワーモジュール用基板を提供する。

【解決手段】側面13aに高酸素濃度部17を有する金属板13とセラミックス基板11とを積層状態にろう付する第1ろう付工程と、金属板13とヒートシンク14とをフラックス16を用いたろう付法により接合する第2ろう付工程とを有し、第2ろう付工程において、金属板13とヒートシンク14との間からはみ出したフラックス16と金属板13の高酸素濃度部17とを反応させるヒートシンク付パワーモジュール用基板の製造方法。

(もっと読む)

パワーモジュール用基板およびその製造方法

【課題】容易かつ確実にヒートシンクを接合することができるパワーモジュール用基板を提供する。

【解決手段】セラミックス基板の両面にそれぞれ回路層用金属板および放熱層用金属板が厚さ方向に積層され接合されてなるパワーモジュール用基板であって、前記回路層用金属板側が凸となるように反っており、その反り量が前記パワーモジュール用基板の長辺方向の長さに対して厚さ方向に0.1%以上0.3%以下の大きさであるパワーモジュール用基板。

(もっと読む)

ヒートスプレッダとその製造方法

【課題】アルミニウム−セラミック複合材料からなる基材2の外周面が、高い熱伝導率を有し厚みが小さくかつ均一で、接合強度に優れた被覆層9によって被覆され、面方向のトータルの熱膨張率が小さい上、厚み方向のトータルの熱伝導率にも優れたヒートスプレッダ1とその製造方法を提供する。

【解決手段】ヒートスプレッダ1は、アルミニウム−セラミック複合材料中のアルミニウムの純度を99質量%以上、素子搭載面10を構成する被覆層9の厚みを0.05〜0.5mm、被覆層9を形成するアルミニウム−マグネシウム合金のマグネシウム含量を0.4〜8.5質量%、基材2と被覆層9との接合強度を100MPa以上とした。製造方法は、アルミダイカスト金型内に非酸化性または還元性の加熱ガスを導入して基材を加熱後、密閉状態としてアルミニウム−マグネシウム合金を、圧をかけながら押し込む。

(もっと読む)

電子部品搭載基板の冷却構造

【課題】放熱性に優れた電子部品搭載基板の冷却構造を提供する。

【解決手段】セラミックス基板22、26の一方の面に金属回路板24、28が接合した金属−セラミックス回路基板12、14の金属回路板24、28の間に電子部品16が挟持されて固定された電子部品搭載基板10を一対の冷却器44により挟持して冷却する冷却構造において、2つの金属−セラミックス回路基板12、14の各々のセラミックス基板22、26の一方の面に金属回路板24、28が直接接合し、2つの金属−セラミックス回路基板12、14の一方の金属−セラミックス回路基板12のセラミックス基板22の他方の面に一方の冷却器44が直接接合している。

(もっと読む)

光モジュール

【課題】光モジュールの筐体を構成する放熱カバーの放熱接触面と、光サブアセンブリを構成するセラミックパッケージの背面の放熱面部とが、簡単で安価な構造で熱的に結合され、効果的に放熱することができる光モジュールを提供する。

【解決手段】光電変換素子が実装された光サブアセンブリ21」、電気信号の授受を行う電子部品群が実装されている回路基板15を、放熱カバー11により覆った光モジュールであって、少なくとも発光素子が実装される光サブアセンブリ21がセラミックパッケージ22で形成され、放熱カバー11の放熱接触面11bと直交するパッケージの背面の放熱面部25に、弾性部材17により放熱ブロック16が押圧接触され、且つ放熱ブロック16と放熱カバー11の放熱接触面とが熱結合されている

(もっと読む)

冷却フィン

【課題】従来のピンフィンよりも優れた放熱特性を持つ冷却フィンを提供する。

【解決手段】フィンベース1の表面に立設したピン2又はプレートの間に、連通細孔を有する多孔質体3を充填した冷却フィンである。多孔質体がアルミニウム合金または銅合金のような金属質の多孔質体であることが好ましい。フィンベース1から多孔質体3への熱移動は、主としてピン2又はプレートを介して行われるので、冷却風速を高めることにより、放熱特性の向上を図ることができる。ペルチェ素子の高温側のヒートシンクからの放熱促進、コンピュータのCPUからの放熱促進のために用いられる。

(もっと読む)

放熱用絶縁基板及びその製造方法

【課題】セラミック層と、前記セラミック層の片側に配置された第1金属層と、前記第1金属層のセラミック層配置側とは反対側に配置されるとともにNiを必須元素として含む第2金属層とが積層状に接合一体化された放熱用絶縁基板であって、絶縁基板のそり、割れ、剥離などの不良の発生を防止すること。

【解決手段】絶縁基板1Aの第1金属層3と第2金属層5との間に超弾性合金層4が介在されている。

(もっと読む)

板型ヒートパイプの製造方法

【課題】製造工程が簡単且つ迅速で、歩留まりが高いことにより、コストを低下させる板型ヒートパイプの製造方法を提供する。

【解決手段】充填空間および溝内に焼結粉末を充填し、焼結粉末が充填された管体を焼結した後、中心棒を取り除くと、チャンバーの内表面に毛細管構造層および毛細管構造突起が形成され、毛細管構造突起は毛細管構造層の表面から突出し、自由端を形成するステップS1と、管体を圧縮して板型管体を成型し、毛細管構造突起が管体支持するステップS2と、導管が提供されるステップS3と、板型管体の2つの開口がそれぞれ密封口を密封してチャンバーを形成するステップS4と、導管を板型管体に結合させるステップS5と、導管からチャンバー内の空気を抜き取り、作動液を導管からチャンバー内に注入し、導管の端部を密封するステップS6とを含む。

(もっと読む)

セラミック部材とフィン付き放熱部材との接合体の製造方法

【課題】製造効率を低下させることなく、薄く、高く、微小ピッチで放熱性に優れたフィンを有する、セラミック部材とフィン付き放熱部材との接合体を効率的に製造できる方法を提供する。

【解決手段】薄いアルミニウム板21と、厚いアルミニウム31とでセラミック基板10を、アルミ合金系ロウを介して挟んでロウ付けして、接合体仕掛品100aとした後、薄いアルミニウム板21をエッチングにより所定のパターンの回路用金属層に形成し、その後、厚いアルミニウム板31の表面に、切り起こし法によってフィン41を形成して、セラミック部材とフィン付き放熱部材との接合体を製造する。ロウ付け過程では、フィン41はないから、それに座屈等の変形を生じさせることなく、薄く、微小ピッチのフィン付きの接合体が得られる。

(もっと読む)

流路内蔵基板および電子機器

【課題】流路内を流動する熱交換媒体での温度差が低減され、内部における熱分布の偏りが低減された流路内蔵基板を提供する。

【解決手段】互いに対向する一対の壁部21bを主面上に具備する第1の基板および前記一対の壁部に接合され、前記第1の基板との間で熱交換媒体を流動させる空洞部4を形成する第2の基板を有する基体と、該基体に固定され、前記空洞部を複数の流路に分割するように設けられた整流部材3とを備えた流路内蔵基板1であって、前記整流部材は、隣り合う前記流路に対してそれぞれ開口し、これらの流路をつなぐ開口部3aを有する。

(もっと読む)

基板及び基板の製造方法

【課題】グリースなどの中間部材を用いて放熱部材を基板に取り付けなくても基板の放熱性を向上させることができるようにする。

【解決手段】電子部品2を実装する基板本体3と、基板本体3の放熱を促進する放熱促進部4とを一体形成する。基板本体3の外面に放熱促進部4を形成する。基板本体3の表面3aが電子部品2が実装する部分とし、基板本体3の裏面3bを放熱促進部4を形成する部分とする。放熱促進部4の内部に冷却するための冷却媒体が通る冷却流路9を形成する。

(もっと読む)

パワーモジュール及びそれを用いた電力変換装置

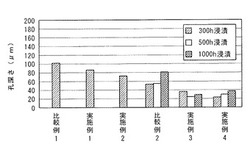

【課題】更なる耐腐食性を向上させたパワーモジュール及びそれを用いた電力変換装置を提供することである。

【解決手段】本発明の課題を解決するために、本発明に係るパワーモジュールは、上それぞれの主面が対向する2枚の金属ベースと、前記一方の金属ベースはケースの第1開口部を塞ぐように配置され、かつ前記他方の金属ベースは前記ケースの第2開口部を塞ぐように配置され、さらに前記ケースと前記2枚の金属ベースとの接合箇所には樹脂系接着剤が塗布されており、前記ケースの内壁と樹脂封止材との間には、前記樹脂系接着剤が露出するように形成された空隙部を有し、当該空隙部は前記第1開口部と連通する。

(もっと読む)

金属接合セラミック基板

液冷一体型基板の製造方法および液冷一体型基板

【課題】原材料コストや加工コストを低く抑え、反りが低減され、優れた強度および放熱性を備えた液冷一体型基板の製造方法および液冷一体型基板を提供する。

【解決手段】セラミックス基板10の一方の面にアルミニウムまたはアルミニウム合金からなる金属回路板15が接合され、他方の面にアルミニウムまたはアルミニウム合金からなる平板状の金属ベース板20の一方の面が接合され、金属ベース板20の他方の面には押出し材で構成される液冷式の放熱器30が接合された液冷一体型基板1の製造方法であって、金属回路板15および金属ベース板20とセラミックス基板10との接合は溶湯接合法によって行われ、金属ベース板20と放熱器30との接合はろう接合法によって行われ、金属ベース板20と放熱器30とを、−1.25×10−3×(放熱器の断面2次モーメント)+2.0以上の面圧で加圧した後に加熱してろう付け接合する。

(もっと読む)

冷却器

【課題】複数の放熱板を備え、放熱板が設けられた領域に冷媒を流通させる冷却器において、冷却性能の空間的なばらつきを抑制することを目的とする。

【解決手段】基本ユニット12は、放熱板配置面にそれぞれの一辺が接し、厚み方向に連ねて配置された複数の放熱板18を備える。基本ユニット板14の放熱板配置面とは反対側の板面には、絶縁層22を介して半導体素子20が取り付けられる。基本ユニット12には、基本ユニット壁16で囲まれた領域の開口を覆うノズル板24が取り付けられている。ノズル板24は冷媒供給穴26を有する。冷媒供給穴26は、複数の放熱板間領域に開口が及ぶよう、複数の放熱板18が連なる方向に延伸する形状を有する。冷媒供給穴26は、放熱板18の短辺方向に冷媒を供給する。ノズル板24には、放熱板間領域から放出された冷媒を案内する冷媒案内壁28が設けられる。

(もっと読む)

フィン一体型基板およびフィン一体型基板の製造方法

【課題】金属ベース板の反りや放熱フィンの変形(ビレ等の発生)が抑えられた加工方法でもって微細なピッチの放熱フィンを備えるフィン一体型基板を簡単な工程で作製することが可能なフィン一体型基板およびフィン一体型基板の製造方法を提供する。

【解決手段】金属回路板15のセラミックス基板10との接合が溶湯接合法によって行われ、金属ベース板20の一部である被切削部への複数の放熱フィン20aの形成は、前記被切削部の放熱フィン20aを形成する面に引張応力を負荷させるように治具による固定を行い、引張応力が負荷された面上に複数枚の円盤型カッターを積層したマルチカッターを回転させながら移動させて複数の溝を形成する溝入れ加工により行なわれる。

(もっと読む)

放熱構造体

【課題】放熱体の全体寸法を顕著に増加させることなく、極めて高い放熱性能を実現する放熱構造体を提供する。

【解決手段】熱伝導層1の最表面に3次元形状賦型層2を含む表皮層8が設けられた放熱構造体であって、熱伝導層の表皮層を除いた部位は、層内の少なくとも一方向における熱伝導率が2W/m・K以上、平均厚みが0.2〜5mmであって、熱伝導率と平均厚みの積が0.01W/K以上であり、3次元形状賦型層は、熱伝導層の全表面の10%以上の領域に複数の凸部が平均ピッチ0.03〜2mmで配され、凸部の根元側での平均幅もしくは平均太さが0.02〜0.7mm、凸部頂部の平均高さが、凸部の根元側平均幅もしくは平均太さの0.2〜5倍であり、3次元形状賦型層の設けられた領域の表面積が平坦面である場合に比べ、1.3倍以上であることを特徴とする放熱構造体。

(もっと読む)

41 - 60 / 247

[ Back to top ]