ゴム補強用ガラス繊維

【課題】長時間屈曲走行させても被覆層が初期の接着強さを持続する耐熱性、耐水性、耐油性を併せ持つ伝動ベルトおよびそれを与えるゴム補強用ガラス繊維、特に耐油性に優れた伝動ベルトおよびそれを与えるゴム補強用ガラス繊維を提供する。

【解決手段】フェノール類−ホルムアルデヒド縮合物とゴムラテックスとを含有するガラス繊維被覆用第1液を複数のガラス繊維フィラメントを集束してなるストランドに塗布被覆し1次被覆層を設けた後で、該1次被覆層上に異なる組成のガラス繊維被覆用第2液を塗布被覆しさらなる2次被覆層を設けたゴム補強用ガラス繊維であって、2次被覆層が水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有することを特徴とするゴム補強用ガラス繊維。

【解決手段】フェノール類−ホルムアルデヒド縮合物とゴムラテックスとを含有するガラス繊維被覆用第1液を複数のガラス繊維フィラメントを集束してなるストランドに塗布被覆し1次被覆層を設けた後で、該1次被覆層上に異なる組成のガラス繊維被覆用第2液を塗布被覆しさらなる2次被覆層を設けたゴム補強用ガラス繊維であって、2次被覆層が水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有することを特徴とするゴム補強用ガラス繊維。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種ゴム製品の補強用に用いるゴム補強用ガラス繊維と母材ゴムとの接着をより良好に行なうために表面に被覆層を設けたゴム補強用ガラス繊維に関し、特に自動車用タイミングベルト等の伝動ベルトに用いるために、母材ゴム、例えば耐熱ゴムである水素化ニトリルゴムに埋め込み、引っ張り強さ、寸法安定性を高めるためのゴム補強用ガラス繊維およびそれを用いた伝動ベルトに関する。本発明のゴム補強用ガラス繊維は、特に自動車用タイミングベルトの補強用芯線として有用である。

【背景技術】

【0002】

伝動ベルト、タイヤ等のゴム製品に引っ張り強さおよび寸法安定性を持たせるために、ガラス繊維、ナイロン繊維およびポリエステル繊維等の引っ張り強度に優れる繊維コードを母材ゴムに補強材として埋設することが一般的に行われており、母材ゴムに埋設するゴム補強用繊維には、母材であるゴムと接着した界面が強固で剥離しないことが必要とされる。しかしながら、ガラス溶融窯のブッシングノズルより吐出させることで紡糸した径、数μmの多数本のガラス繊維フィラメントにシランカップリング剤および樹脂等を含有する集束剤を塗布し集束させたストランド、言い換えれば、ガラス繊維コードをそのまま母材ゴムに埋設しても、界面が剥離してしまい補強材としての用をなさない。そのため、伝動ベルトを製造する際に母材ゴムに埋設して使用するゴム補強用ガラス繊維において、母材ゴムと接着するための被覆材をストランドに塗布被覆し被覆層を設ける。

【0003】

自動車用伝動ベルトには、高温下のエンジンルーム内、水がかかり、エンジンオイル、潤滑油等の油が付着する過酷な環境下における長時間の屈曲走行後において、引っ張り強さを持続し伸びがなく寸法安定性に優れていることが要求される。特に、タイミングベルトは、エンジンのカムシャフトおよびクランクシャフトを連結し、バルブの開閉をピストンの上下動に連動させるもので歯付きベルトが使用され、過酷な条件下の長時間の屈曲走行において、破損は言うにおよばず、少しの伸びも許されない。

【0004】

タイミングベルトの母材ゴムは、耐熱ゴムである水素化ニトリルゴムが用いられ、芯線には耐久性が有り、アラミド繊維に比べ安価なことからゴム補強用ガラス繊維が用いられ、さらなる耐久性の向上が望まれている。尚、水素化ニトリルゴムは水素添加ニトリルゴムとも呼ばれ、アクリロニトリルとブタジエンが共重合したニトリルゴムの主鎖中に残存する不飽和結合である−C=C−結合に水素添加し飽和させ化学的に安定化させることで、耐熱性、耐化学薬品性、耐候性を向上させたものである。

【0005】

伝動ベルトとし高温下長時間屈曲走行させてもゴム補強用ガラス繊維と母材ゴムの初期の接着強さを持続する耐熱性に加え、伝動ベルトに水をかけつつ長時間走行させても、被覆層がストランドへの水の浸透を防ぐことで、初期の接着強さを持続する耐水性を伝動ベルトに与えるゴム補強用ガラス繊維を芯線とした伝動ベルトの開発が待たれている。特に耐油性に優れた伝動ベルトの開発が待たれている。

【0006】

伝動ベルトを製造する際に、母材ゴムに埋設して使用するゴム補強用ガラス繊維には、母材ゴムとの接着性を改善するための被覆材がストランドに塗布被覆されたもの、およびストランドに被覆材を塗布被覆した後、複数本のストランドを撚りさらなる被覆材が塗布被覆されたもの等がある。尚、ゴム補強用ガラス繊維に耐屈曲性を与え強度を増すために、ストランドを一定方向に撚り被覆材を塗布する工程、複数本のストランドを纏めて前記方向と同一方向あるいは逆方向に撚る工程、またはその後の被覆材の塗布乾燥工程において、フィラメントを引き揃えゴム補強用ガラス繊維を均一な太さにするために、ストランドまたはゴム補強用ガラス繊維にテンションを掛けて引っ張ることが行われている。

【0007】

水素化ニトリルゴムとゴム補強用ガラス繊維との接着強さを持続し界面の剥離をきたさず、高温下においても長期信頼性のある伝動ベルトを提供するためのゴム補強用ガラス繊維として、上述の被覆処理を行った後に得られた被覆を1次被覆層として、該1次被覆層上に異なる組成の第2液を塗布し乾燥させて2次被覆層としたゴム補強用ガラス繊維が、例えば、特許文献1および特許文献2に開示されている。

【0008】

例えば、特許文献1には、ゴム補強用ガラス繊維にハロゲン含有ポリマーとイソシアネート化合物を含む第2液で処理する方法が記載されている。

【0009】

また、特許文献2には、ゴム補強用ガラス繊維に、レゾルシン・ホルマリン縮合物とゴムラテックスを含む処理剤を塗布し乾燥硬化させ第1被覆層とし、当該第1被覆層上にさらに異なる処理剤を塗布し乾燥硬化させ形成させた第2被覆層を有するゴム補強用繊維コードであって、当該第2被覆層用の処理剤が、ゴム配合物、加硫剤およびマレイミド系加硫助剤を主成分とすることを特徴とするゴム補強用コードが記載されている。

【0010】

しかしながら、特許文献1または特許文献2に記載されている2層の被覆層からなるゴム補強用ガラス繊維を用い耐熱ゴムの中に埋め込んだとしても、母材である耐熱ゴムとガラス繊維との接着強さは必ずしも十分といえない。特に母材ゴムとして、特許文献1においては水素化ニトリルゴムを、特許文献2は水素化ニトリルゴムまたはメタクリル酸亜鉛を分散させた水素化ニトリルゴムを用いているが、特許文献1または特許文献2に記載の2層の被覆層からなるゴム補強用ガラス繊維を用い耐熱ゴムの中に埋め込んだとしても、母材である耐熱ゴムとガラス繊維との、接着強さは未だ不十分である。

【0011】

そこで、本出願人は、特許文献3にて、レゾルシン−ホルムアルデヒド縮合物とゴムラテックスと含有する1次被覆層を設け、ビスアリルナジイミドとゴムエラストマーと加硫剤と無機充填材とを含有する2次被覆層を設けたゴム補強用ガラス繊維が開示した。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開昭63−126975号公報

【特許文献2】特開平11−241275号公報

【特許文献3】特開2004−244785号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

従来の伝動ベルトにおいて、ストランドに被覆材を塗布したゴム補強用ガラス繊維と母材ゴムとの初期の接着強さは得られたが、高温多湿下およびエンジンオイルの付着下において、伝動ベルトとして長時間屈曲走行させた後において、走行前の引っ張り強度を持続し、寸法変化のない優れた耐熱性、耐水性および耐油性を併せ持つものがないと言う問題があった。特に、耐油性に難があった。

【0014】

特許文献1、特許文献2および特許文献3に記載されているゴム補強用ガラス繊維を耐熱ゴムの中に埋設してなる従来の伝動ベルトに比較して、同等以上のゴム補強用ガラス繊維と耐熱ベルトの接着強さを有し、高温下において長時間走行させても被覆層が初期の接着強さを持続する耐熱性に加え、伝動ベルトに水をかけつつ長時間走行させても被覆層が初期の接着強さを持続するとともに、ストランドへの水の浸透を防ぐことで耐水性、自動車用タイミングベルト等に使用した際に、エンジンオイルが付着したとしても引っ張り強さが低下しない耐油性を併せ持つ伝動ベルトおよびそれを与えるゴム補強用ガラス繊維の開発が待たれている。特にエンジンオイル等の潤滑油が付着したとしても、少々では硬く脆くならず柔軟性が低下しない自動車用伝動ベルトおよびそれを与えるゴム補強用ガラス繊維の開発が待たれている。

【課題を解決するための手段】

【0015】

本発明において、ゴム補強用ガラス繊維は、例えば、ガラス繊維の原料を加熱したガラス溶融窯のブッシングノズルから吐出した細線である多数本のガラス繊維フィラメントに、シラン系カップリング剤を含有する集束剤を散布塗布し集束させたストランドをガラス繊維被覆用塗布液中で屈曲走行させ、ガラス繊維被覆用塗布液を強制的に付着、言い換えれば塗布した後に乾燥させて被覆層を設けてなる。

【0016】

本発明は、複数のガラス繊維フィラメントを集束してなるストランドにフェノール類−ホルムアルデヒド縮合物とゴムラテックスとを含有する1次被覆層を設け、当該1次被覆層上に水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有する2次被覆層を設けたことを特徴とするゴム補強用ガラス繊維である。尚、本発明において、フェノール類とは芳香環の水素をヒドロキシ基(OH基)で置換した化合物全般を言う。

【0017】

水素化ニトリルゴム(A)を2次被覆層に用いたのは、耐油性に優れた水素化ニトリルゴムを用いることで、2次被覆層によって1次被覆層への潤滑油の浸透が抑制され、1次被覆層が硬く脆くなることを妨げること、例えば、自動車用タイミングベルトに用いた際は、ストランド内へのエンジンオイルの浸透が抑制され、集束剤が劣化しストランドの引っ張り強さが低下することを妨げることによる。

【0018】

カルボキシル化アクリロニトリル−ブタジエン共重合体(B)は、アクリロニトリルとブタジエンに加えメタクリル酸またはアクリル酸を第3モノマーとして共重合し、側鎖にカルボン酸基を導入した共重合体である。カルボキシル化アクリロニトリル−ブタジエン共重合体(B)を2次被覆層に用いたのは、アクリロニトリル−ブタジエン共重合体、即ち、アクリロニトリル−ブタジエン2元共重合体に比較して、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)が耐摩耗性および耐油性に優れることで、1次被覆層が脆くなることを妨げること、およびストランド内へのオイルの浸透が抑制され、集束剤が劣化しストランドの引っ張り強さが低下することを妨げることによる。

【0019】

クロロスルホン化ポリエチレン(C)を2次被覆層に用いたのは、2次被覆の耐熱性を向上させるためである。

【0020】

本発明のゴム補強用ガラス繊維において、2次被覆層に、これら水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を好ましい割合でバランスよく含有させたことで、母材ゴム、例えば水素化ニトリルゴムに埋設して伝動ベルトとした際、高温多湿下、長時間屈曲走行させたとしても、走行前の引っ張り強度を持続し寸法変化のない優れた耐熱性および耐水性、およびエンジンオイル等の潤滑油付着下、長時間屈曲走行させたとしても、走行前の引っ張り強度を持続し寸法変化のない優れた耐油性を併せ持たせることが可能となった。

【0021】

即ち、本発明は、複数のガラス繊維フィラメントを集束してなるストランドにフェノール類−ホルムアルデヒド縮合物とゴムラテックスとを含有する1次被覆層を設け、当該1次被覆層上に水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有する2次被覆層を設けたことを特徴とするゴム補強用ガラス繊維である。

【0022】

これら水素化ニトリルゴム(A)と、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)およびクロロスルホン化ポリエチレン(C)の組成比を選択することによって、耐水性を犠牲とすることなく、優れた耐油性を得ることが可能となる。

【0023】

また、本発明は、上記2次被覆層が、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、水素化ニトリルゴム(A)をA/(A+B+C)=1.0%以上、85.0%以下、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)をB/(A+B+C)=1.0%以上、75.0%以下、クロロスルホン化ポリエチレン(C)をC/(A+B+C)=10.0%以上、90.0%以下の範囲で含有することを特徴とする上記のゴム補強用ガラス繊維である。

【0024】

本発明の1次被覆層の含有物であるフェノール類−ホルムアルデヒド縮合物におけるフェノール類、言い換えれば、フェノール化合物としては、芳香環の水素をOH基に2個置換した2価フェノールであるレゾルシン、芳香環の水素をOH基に1個置換した1価フェノールであるモノヒドロキシベンゼン、芳香環の水素をOH基およびCl基に各1個置換した1価フェノールであるクロロフェノールが挙げられる。

【0025】

フェノール類−ホルムアルデヒド縮合物はゴム補強用ガラス繊維と母材ゴムに接着強さを与えるものである。レゾルシン−ホルムアルデヒド縮合物、モノヒドロキシベンゼン−ホルムアルデヒド縮合物およびクロロフェノール−ホルムアルデヒド縮合物を比較すると、レゾルシン−ホルムアルデヒド縮合物よりモノヒドロキシベンゼン−ホルムアルデヒド縮合物が疎水性であり、モノヒドロキシベンゼン−ホルムアルデヒド縮合物よりクロロフェノール−ホルムアルデヒド縮合物がより疎水性である。よって、ゴム補強用ガラス繊維の2次被覆層にこれら縮合物を用いた場合の伝動ベルトの耐油性は、ゴム補強用ガラス繊維の1次被覆層にレゾルシン−ホルムアルデヒド縮合物を用いるより、モノヒドロキシベンゼン−ホルムアルデヒド縮合物を用いた方が優れ、さらにクロロフェノール−ホルムアルデヒド縮合物を用いる方が優れる。

【0026】

このように、モノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物とゴムラテックスを組み合わせた1次被覆層と耐油性に優れた前記2次被覆層を設けた本発明のゴム補強用ガラス繊維を用い、例えば水素化ニトリルゴムに埋設し成型することで、耐油性に格段に優れた伝動ベルトが得られる。

【0027】

さらに、本発明は、フェノール類−ホルムアルデヒド縮合物が、モノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれることを特徴とする上記のゴム補強用ガラス繊維である。

【0028】

本発明のゴム補強用ガラス繊維の1次被覆層に含有させるゴムラテックスとしては、ビニルピリジン−スチレン−ブタジエン共重合体、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン系共重合体、水素化ニトリルゴム、クロロスルホン化ポリエチレンが挙げられる。

【0029】

ゴム補強用ガラス繊維の1次被覆層に、ビニルピリジン−スチレン−ブタジエン共重合体、スチレン−ブタジエン共重合体を含有させると、ゴム補強用ガラス繊維の1次被覆層に柔軟性を与え、伝動ベルトに埋設した際のゴム補強用ガラス繊維と母材ゴムである水素化ニトリルゴムの接着強さが増す。

【0030】

1次被覆層に、アクリロニトリル−ブタジエン系共重合体、例えば、アクリロニトリル−ブタジエン共重合体、即ち、アクリロニトリル−ブタジエン2元共重合体、またはアクリロニトリル−ブタジエン−スチレン共重合体、即ち、アクリロニトリル−ブタジエン−スチレン3元共重合体を含有させると、ゴム補強用ガラス繊維と母材ゴムの接着強さが大きくなり、屈曲走行させた際の伝動ベルトに寸法安定性を与えるとともに、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトに耐油性を与える。カルボキシル化アクリロニトリル−ブタジエン共重合体(B)を含有させると、寸法安定性に加え、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトの耐摩耗性および耐油性が向上する。

【0031】

1次被覆層に、水素化ニトリルゴムを含有させると、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトに優れた耐油性を与える。

【0032】

1次被覆層に、クロロスルホン化ポリエチレンを含有させると、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトに優れた耐熱性を与える。

【0033】

さらに、本発明は、ゴムラテックスが、ビニルピリジン−スチレン−ブタジエン共重合体、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、カルボキシル化アクリロニトリル−ブタジエン共重合体、水素化ニトリルゴム、クロロスルホン化ポリエチレンから選ばれることを特徴とする上記のゴム補強用ガラス繊維である。

【0034】

以上示した1次被覆層の組成物の組合せの中で、本発明のゴム補強用ガラス繊維の2次被覆層と組合せて格段に優れた耐油性をあたえる組成物は、モノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)である。

【0035】

中でも、モノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)の計を100%基準とする質量百分率で表して、モノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)が、D/(D+E+A)=1.0%以上、15.0%以下、ビニルピリジン−スチレン−ブタジエン共重合体(E)が、E/(D+E+A)=45.0%以上、82.0%以下、水素化ニトリルゴム(A)が、A/(D+E+A)=3.0%以上、50.0%以下の範囲で含まれる1次被覆層上に、本発明の2次被覆層を設けたゴム補強用ガラス繊維は、耐熱ゴムである水素化ニトリルゴムへ埋設した際に、ゴム補強用ガラス繊維と水素化ニトリルゴムを強力に接着し、伝動ベルトにした際に優れた寸法安定性、耐熱性、耐水性および耐油性を併せ持たせ、特にエンジンオイル等の潤滑油付着に対して、ゴム補強用ガラス繊維の被覆層が劣化および変質することなく強い耐性を示し、耐油性に極めて優れる。

【0036】

また、本発明は、上記のゴム補強用ガラス繊維を母材ゴムに埋設させてなることを特徴とする伝動ベルトである。

【0037】

さらに、本発明は、上記のゴム補強用ガラス繊維を水素化ニトリルゴムに埋設させてなることを特徴とする自動車用タイミングベルトである。

【発明の効果】

【0038】

本発明によるゴム補強用ガラス繊維は、伝動ベルトとするために耐熱ゴムである水素化ニトリルゴムへ埋設した際、水素化ニトリルゴムと強力に接着する。さらに、伝動ベルトに優れた寸法安定性、耐熱性、耐水性および耐油性を併せ持たせ、高温多湿下およびオイル付着下における伝動ベルトとしての長時間の屈曲走行後において、ゴム補強用ガラス繊維と耐熱ゴムの界面が剥離する懸念がなく該伝動ベルトは引っ張り強さを維持し、少しの伸びもなく寸法安定性に優れる。特に、エンジンオイル等の潤滑油付着に対して、ゴム補強用ガラス繊維の被覆層が劣化および変質することなく強い耐性を示し、耐油性に極めて優れる。

【0039】

本発明のゴム補強用ガラス繊維は、従来のゴム補強用ガラス繊維に比較して、耐熱ゴムである水素化ニトリルゴムに埋設して伝動ベルトとした際、水およびエンジンオイル等の付着下においても、ストランド中のガラス繊維への水の浸透またはエンジンオイルの浸透を防ぐことで伝動ベルトに優れた耐水性および耐油性が得られた。

【発明を実施するための形態】

【0040】

本発明は、複数のガラス繊維フィラメントを集束してなるストランドにフェノール類−ホルムアルデヒド縮合物とゴムラテックスとを含有する1次被覆層を設け、当該1次被覆層上に水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有する2次被覆層を設けたことを特徴とするゴム補強用ガラス繊維である。

【0041】

詳しくは、本発明は、フェノール類−ホルムアルデヒド縮合物とゴムラテックスとを含有する1次被覆液を複数のガラス繊維フィラメントを集束してなるストランドに塗布被覆し1次被覆層を設けた後で、該1次被覆層上に異なる組成の2次被覆液を塗布被覆しさらなる2次被覆層を設けたゴム補強用ガラス繊維であって、2次被覆層が水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有することを特徴とするゴム補強用ガラス繊維である。

【0042】

上記、2次被覆液は、水素化ニトリルゴム(A)のエマルジョンとカルボキシル化アクリロニトリル−ブタジエン共重合体(B)のエマルジョンとクロロスルホン化ポリエチレン(C)のエマルジョンに有機溶剤を加えて調整する。

【0043】

本発明の2次被覆液には、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、水素化ニトリルゴム(A)をA/(A+B+C)=1.0%以上、85.0%以下、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)をB/(A+B+C)=1.0%以上、75.0%以下、クロロスルホン化ポリエチレン(C)をC/(A+B+C)=10.0%以上、90.0%以下の範囲で含有することが好ましい。このままの含有割合で本発明のゴム補強用ガラス繊維の2次被覆層となる。さらに、好ましくは、水素化ニトリルゴム(A)がA/(A+B+C)=10.0%以上、60.0%以下、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)がB/(A+B+C)=5.0%以上、50.0%以下、クロロスルホン化ポリエチレン(C)をC/(A+B+C)=15.0%以上、80.0%以下の範囲である。

【0044】

2次被覆層に耐油性に優れた水素化ニトリルゴム(A)を用いることで、2次被覆層によって、1次被覆層へのエンジンオイル等の潤滑油の浸透が抑制され、1次被覆層が硬くなることを妨げる、集束剤が劣化しストランドの引っ張り強さが低下することを妨げる効果がある。

【0045】

2次被覆層における水素化ニトリルゴム(A)の含有は、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、A/(A+B+C)=1.0%以上、85.0%以下であることが好ましい。水素化ニトリルゴム(A)の含有がA/(A+B+C)=1.0%未満では、2次被覆層によって、1次被覆層への潤滑油の浸透が抑制される効果、言い換えれば、ゴム補強用ガラス繊維の耐油性を向上させる効果が小さい。好ましくは、10.0%以上である。水素化ニトリルゴムの含有がA/(A+B+C)=85.0%より多いと、ゴム補強用ガラス繊維の耐水性が劣化する。好ましくは、60.0%以下である。

【0046】

カルボキシル化アクリロニトリル−ブタジエン共重合体(B)は、アクリロニトリルとブタジエンに加えメタクリル酸またはアクリル酸を第3モノマーとして共重合し、側鎖にカルボン酸を導入した共重合体である。カルボキシル化アクリロニトリル−ブタジエン共重合体(B)を2次被覆層に用いたのは、アクリロニトリル−ブタジエン共重合体に比較して、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)が耐摩耗性および耐油性に優れることで、1次被覆層が脆くなることを妨げること、およびストランド内へのオイルの浸透が抑制され、集束剤が劣化しストランドの引っ張り強さが低下する効果が大きい。

【0047】

2次被覆層におけるカルボキシル化アクリロニトリル−ブタジエン共重合体(B)の含有は、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、B/(A+B+C)=1.0%以上、75.0%以下であることが好ましい。カルボキシル化アクリロニトリル−ブタジエン共重合体(B)の含有がB/(A+B+C)=1.0%未満では、2次被覆層によって1次被覆層への潤滑油の浸透が抑制される効果、言い換えれば、ゴム補強用ガラス繊維の耐油性を向上させる効果が小さい。好ましくは、5.0%以上である。カルボキシル化アクリロニトリル−ブタジエン共重合体(B)の含有がB/(A+B+C)=75.0%より多いと、ゴム補強用ガラス繊維の耐水性が劣化する。好ましくは、50.0%以下である。

【0048】

クロロスルホン化ポリエチレン(C)を2次被覆層に用いたのは、2次被覆の耐熱性を向上させ、親水性のカルボキシル化アクリロニトリル−ブタジエン共重合体(B)に対して耐水性を補う効果で含有させた。

【0049】

2次被覆層におけるクロロスルホン化ポリエチレン(C)の含有は、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、C/(A+B+C)=10.0%以上、90.0%以下であることが好ましい。クロロスルホン化ポリエチレン(C)の含有がB/(A+B+C)=10.0%未満では、2次被覆層の耐水性が劣化する。好ましくは、15.0%以上である。カルボキシル化アクリロニトリル−ブタジエン共重合体(B)の含有がB/(A+B+C)=90.0%より多いと、ゴム補強用ガラス繊維の耐油性が劣化する。好ましくは、80.0%未満である。

【0050】

本発明のゴム補強用ガラス繊維の2次被覆層にさらに加硫剤、無機充填材を加えることが好ましい。好ましい含有範囲は、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、加硫剤が0.5%以上、50.0%以下、無機充填材が10.0%以上、70.0%以下である。

【0051】

加硫剤は、2次被覆層において、水素化ニトリルゴム(A)、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)、クロロスルホン化ポリエチレン(C)の各ゴム成分に橋架け結合し硬化させる働きをするもので、ゴムの加硫材として一般的に用いられるニトロソ化合物および亜鉛化合物が挙げられる。特に、ニトロソ化合物を用いることが好ましく、具体的にp−ジニトロソベンゼン、ポリp−ジニトロソベンゼン等から選択できる。尚、p−はパラ位の意である。

【0052】

加硫剤の含有が、0.5%より少ない2次被覆層を設けてなるゴム補強用ガラス繊維を用い、母材ゴムである水素化ニトリルゴムに埋没させて、自動車のタイミングベルト等の伝動ベルトとした際は、当該ガラス繊維と母材ゴムとの十分な接着強さが得られない。また、加硫剤の含有量が50.0%より多い場合には、当該ガラス繊維の2次被覆層が硬く脆くなり、自動車のタイミングベルト等の伝動ベルトの屈曲疲労特性を低下させる。

【0053】

一方、無機充填材は、2次被覆層に耐磨耗性、耐熱性を与えつつ2次被覆層を堅牢とするもので、ゴムの無機充填材として、一般的に用いられているカーボンブラックや酸化マグネシウム等を使用でき、特に、カーボンブラックを含有させた2次被覆層を設けてなるゴム補強用ガラス繊維を、母材ゴムに埋没させることで、自動車のタイミングベルト等の伝動ベルトとした際は、当該ガラス繊維と母材ゴムとの好ましい接着強さを得ることができる。

【0054】

無機充填材の含有が、10.0%より少ない2次被覆層を設けてなるゴム補強用ガラス繊維を用い、母材ゴムである水素化ニトリルゴムに埋没させて、自動車のタイミングベルト等の伝動ベルトとした際は、当該ガラス繊維と母材ゴムとの十分な接着強さが得られない。また、無機充填材の含有量が70.0%より多い場合には、当該ガラス繊維の2次被覆層が硬く脆くなる。

【0055】

本発明のゴム補強用ガラス繊維に1次被覆層を設けるための、1次被覆液には、フェノール類−ホルムアルデヒド縮合物の水溶液にゴムラテックスを分散させてなる液を用いる。

【0056】

フェノール類としては、芳香環の水素をOH基に2個置換した2価フェノールであるレゾルシン、芳香環の水素をOH基に1個置換した1価フェノールであるモノヒドロキシベンゼン、または芳香環の水素をOH基に加えCl基で置換したクロロフェノールが挙げられる。

【0057】

本発明のゴム補強用ガラス繊維に1次被覆層を設けるための、1次被覆液には、これらフェノール類をアルカリ触媒存在下、ホルムアルデヒドと水中で縮合反応させたレゾール型のフェノール類−ホルムアルデヒド縮合物を用いることが好ましい。具体的にはレゾルシン−ホルムアルデヒド縮合物、モノヒドロキシベンゼン−ホルムアルデヒド縮合物、クロロフェノール−ホルムアルデヒド縮合物である。レゾルシン−ホルムアルデヒド縮合物に比べ、モノヒドロキシベンゼン−ホルムアルデヒド縮合物がより疎水性であり、さらに、クロロフェノール−ホルムアルデヒド縮合物がより疎水性である。このように疎水性を比較すると、レゾルシン−ホルムアルデヒド縮合物 < モノヒドロキシベンゼン−ホルムアルデヒド縮合物 < クロロフェノール−ホルムアルデヒド縮合物の順となる。耐油性は、ゴム補強用ガラス繊維の1次被覆層にレゾルシン−ホルムアルデヒド縮合物を用いるより、モノヒドロキシベンゼン−ホルムアルデヒド縮合物を用いる方が優れ、さらにクロロフェノール−ホルムアルデヒド縮合物を用いる方が優れる。

【0058】

レゾルシン−ホルムアルデヒド縮合物、モノヒドロキシベンゼン−ホルムアルデヒド縮合物は水溶性であるが、クロロフェノール−ホルムアルデヒド縮合物は水に難溶であり、溶解させるには、アルコール化合物またはアミン化合物を用いる。詳しくは、クロロフェノールとホルムアルデヒドを水中で縮合反応させて生成したクロロフェノール−ホルムアルデヒド縮合物の沈殿に、可溶化剤としてのアルコール化合物またはアミン化合物を加え、沈殿を溶解させて水溶液とする。

【0059】

上記アルコール化合物は、n−プロパノール、イソプロパノール、プロピレングリコール、2−メトキシエタノール、2−メトキシメチルエトキシプロパノール、1−メトキシ−2−プロパノール、エチレングリコール、ジエチレングリコール、1,2−ジエトキシエタンから選ばれ、特に好ましくは、1次被覆液を塗布後乾燥して、ストランドに1次被覆層を形成する際に、気散し被覆層中に残らないこと、およびクロロフェノール−ホルムアルデヒド縮合物の水溶液を安定化させる効果も高いことから、2−メトキシエタノール、プロピレングリコールである。

【0060】

アミン化合物は、メチルアミン、エチルアミン、t−ブチルアミン、ジメチルアミン、ジエチルアミン、トリエチルアミン、トリ−n−ブチルアミン、メタノ−ルアミン、ジメタノ−ルアミン、モノエタノールアミン、ジエタノ−ルアミンから選ばれ、特に、好ましくは、価格が安く入手し易いことよりジメチルアミンまたはジエチルアミン、アミン特有の臭いがなく取り扱いが容易であることよりモノエタノールアミンまたはジエタノールアミンである。

【0061】

水酸化ナトリウム等の強アルカリを用いた1次被覆液は、ストランドに被覆すると、ガラス繊維フィラメントを劣化させて、引っ張り強度を弱めてしまい使用し難い。

【0062】

これら、アルコール化合物またはアミン化合物を、クロロフェノール−ホルムアルデヒド縮合物の質量を100%基準とする質量百分率で表して、50質量%以上、500質量%以下である。言い換えれば、加えるアルコール化合物またはアミン化合物の質量は、クロロフェノール−ホルムアルデヒド縮合物の質量に対して、1/2以上、5倍以下である。

【0063】

クロロフェノール−ホルムアルデヒド縮合物の質量を100%基準とする質量百分率で表して、アルコール化合物またはアミン化合物を加える量が50質量%より少ないと、クロロフェノール−ホルムアルデヒド縮合物の沈殿を溶解させる効果がなく、500質量%より多く含有させる必要はない。アルコール化合物またはアミン化合物を加える量が500質量%より多くなると、1次被覆液におけるゴムの濃度が低下し、1次被覆液をストランドに塗布してなるゴム補強用繊維が柔軟でなくなる。

【0064】

また。本発明のゴム補強用ガラス繊維の1次被覆層に用いられるゴムラテックスは、ビニルピリジン−スチレン−ブタジエン共重合体、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、カルボキシル化アクリロニトリル−ブタジエン共重合体、水素化ニトリルゴム、クロロスルホン化ポリエチレンから選ばれる。

【0065】

本発明のゴム補強用ガラス繊維の1次被覆層には、フェノール類−ホルムアルデヒド縮合物と、少なくとも1つの前記ゴムラテックスを組み合わせて含有させ、2次被覆層には、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有させる。

【0066】

ゴム補強用ガラス繊維の1次被覆層に、ビニルピリジン−スチレン−ブタジエン共重合体、スチレン−ブタジエン共重合体を含有させると、ゴム補強用ガラス繊維の1次被覆層に柔軟性を与え、伝動ベルトに埋設した際のゴム補強用ガラス繊維と母材ゴムである水素化ニトリルゴムの接着強さが増す。スチレン−ブタジエン共重合体を含有させた場合、ビニルピリジン−スチレン−ブタジエン共重合体と比較して、ゴム補強用ガラス繊維自体およびゴム補強用ガラス繊維を母材ゴムに埋設させて作製したゴム製の伝動ベルトの耐水性がより向上し、被覆時にべとつくことなく、ゴム補強用ガラス繊維に1次被覆層を形成し易い。但し、1次被覆層に、ビニルピリジン−スチレン−ブタジエン共重合体を含有させた場合に比較して、ゴム補強用ガラス繊維と母材ゴムの接着強さが小さくなる。

【0067】

ビニルピリジン−スチレン−ブタジエン共重合体として、日本エイアンドエル株式会社製、商品名、ピラテックス、JSR株式会社製、商品名、0650、および日本ゼオン株式会社製、商品名、ニッポール1218FSが市販されており、本発明のゴム補強用ガラスの1次被覆層に含有させて使用できる。

【0068】

また、スチレン−ブタジエン共重合体として、日本エイアンドエル株式会社製、商品名、J−9049が市販されており、本発明のゴム補強用ガラスの1次被覆層に含有させて使用できる。

【0069】

1次被覆層に、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体を含有させると、ゴム補強用ガラス繊維と母材ゴムの接着強さが大きくなり、屈曲走行させた使用経過に対する伝動ベルト寸法安定性を与えるとともに、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトに耐油性を与える。カルボキシル化アクリロニトリル−ブタジエン共重合体を含有させると、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトの耐摩耗性および耐油性が向上する。

【0070】

アクリロニトリル−ブタジエン共重合体として、日本ゼオン社株式会社製、商品名、Nipol L1560、Nipol L1562、Nipol SX1503が市販されており、本発明のゴム補強用ガラスの1次被覆層に含有させて使用できる。また、アクリロニトリル−ブタジエン−スチレン3元共重合体として、日本ゼオン株式会社、商品名、Nipol L1577K、Nipol L1571CLが市販されており、本発明のゴム補強用ガラスの1次被覆層に含有させて使用できる。

【0071】

1次被覆層に、水素化ニトリルゴムを含有させると、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトに耐油性を与える。1次被覆層に、クロロスルホン化ポリエチレンを含有させると、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトに耐熱性を与える。

【0072】

1次被覆層において、ゴム補強用ガラス繊維と母材ゴムである水素化ニトリルゴムとの接着強さを損なうことなく、より耐油性のゴム補強用ガラス繊維およびそれを用いた伝動ベルトを与える組み合わせは、フェノール類−ホルムアルデヒド縮合物として、モノヒドロキシベンゼン−ホルムアルデヒド縮合物を用いる場合においては、モノヒドロキシベンゼン−ホルムアルデヒド縮合物、ビニルピリジン−スチレン−ブタジエン共重合体に加えて、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、カルボキシル化アクリロニトリル−ブタジエン共重合体、水素化ニトリルゴムから選ばれた少なく一つのゴムラテックスの組み合わせであり、最も耐油性に優れるのは、モノヒドロキシベンゼン−ホルムアルデヒド縮合物、ビニルピリジン−スチレン−ブタジエン共重合体および水素化ニトリルゴムの組み合わせである。

【0073】

1次被覆層に、モノヒドロキシベンゼン−ホルムアルデヒド縮合物、ビニルピリジン−スチレン−ブタジエン共重合体および水素化ニトリルゴムを含有し、2次被覆層に水素化ニトリルゴムとカルボキシル化アクリロニトリル−ブタジエン共重合体とクロロスルホン化ポリエチレンを含有させたゴム補強用ガラス繊維、およびそれを水素化ニトリルゴムに埋設し成型した伝動ベルトは、格段の耐油性を示した。

【0074】

また、フェノール類−ホルムアルデヒド縮合物として、クロロフェノール−ホルムアルデヒド縮合物を用いる場合においては、クロロフェノール−ホルムアルデヒド縮合物、ビニルピリジン−スチレン−ブタジエン共重合体に加えて、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、カルボキシル化アクリロニトリル−ブタジエン共重合体、水素化ニトリルゴムから選ばれた少なく一つのゴムラテックスの組み合わせであり、最も耐油性に優れるのは、クロロフェノール−ホルムアルデヒド縮合物、ビニルピリジン−スチレン−ブタジエン共重合体および水素化ニトリルゴムの組み合わせである。

【0075】

1次被覆層に、クロロフェノール−ホルムアルデヒド縮合物、ビニルピリジン−スチレン−ブタジエン共重合体および水素化ニトリルゴム)を含有し、2次被覆層に水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有させたゴム補強用ガラス繊維、およびそれを水素化ニトリルゴムに埋設し成型した伝動ベルトは、格段の耐油性を示した。

【0076】

ゴム補強用ガラス繊維と母材ゴムである水素化ニトリルゴムに、所望の接着強さを得るには、また、ゴム補強用ガラス繊維を母材ゴムである水素化ニトリルゴムに埋設してなる伝動ベルトに、屈曲走行における耐久性、所望の耐熱性、耐水性および耐油性を得るには、本発明のゴム補強用ガラス繊維の1次被覆層にモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を合わせた質量を100%基準とする質量百分率で表して、モノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)が1.0%以上、15.0%以下、即ち、D/(D+E+A)=1.0%以上、15.0%以下、ビニルピリジン−スチレン−ブタジエン共重合体(E)が45.0%以上、82.0%以下、即ち、E/(D+E+A)=45.0%以上、82.0%以下、水素化ニトリルゴム(A)が3.0%以上、50.0%以下、即ち、A/(D+E+A)=3.0%以上、50.0%以下の範囲で含まれることが好ましい。

【0077】

ゴム補強用ガラス繊維の1次被覆層中のモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)の含有が1.0%より少ないと、ゴム補強用ガラス繊維と母材ゴムの接着強さが弱くなり、伝動ベルトにした際に好ましい耐水性、耐熱性が得難い。また、1次被覆層中のモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)の含有が15.0%を超えると、1次被覆層を形成するための1次被覆液が凝集沈殿を起こし易く使用不能となる。よって、本発明のゴム補強用ガラス繊維の1次被覆層におけるモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)の好適な含有範囲は、1次被覆層に含まれるフェノール類−ホルムアルデヒド縮合物(D)とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を合わせた質量を100%基準とする質量百分率で表して、D/(D+E+A)=1.0%以上、15.0%以下である。

【0078】

また、ゴム補強用ガラス繊維の1次被覆層中のビニルピリジン−スチレン−ブタジエン共重合体(E)の含有が45.0%より少ないと、ゴム補強用ガラス繊維と、伝動ベルトとする際に埋め込む母材ゴムである水素化ニトリルゴムとの接着強さが弱くなり、伝動ベルトにした際に好ましい耐熱性が得難い。また、1次被覆層中のビニルピリジン−スチレン−ブタジエン共重合体(E)の含有が82.0%を超えると、ストランドに被覆する際に、被覆に粘着性が生じ被覆層が転写し易くなり、工程が汚れる等の不具合が生じる。よって、本発明のゴム補強用ガラス繊維の1次被覆層におけるビニルピリジン−スチレン−ブタジエン共重合体(E)の好適な含有範囲は、1次被覆液に含まれるモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)とを合わせた質量を100%基準として、E/(D+E+A)=45.0%以上、82.0%以下である。

【0079】

また、ゴム補強用ガラス繊維の1次被覆層の水素化ニトリルゴム(A)が、3.0%より少ないと、伝動ベルトにした際に所望の耐油性が得難く、水素化ニトリルゴム(A)が50.0%より多いと、ゴム補強用ガラス繊維の粘着性および柔軟性が低下し、伝動ベルトにした際の高温下の屈曲走行において、被覆層が疲労劣化する傾向がある。本発明のゴム補強用ガラス繊維の1次被覆層において、好適な水素化ニトリルゴム(A)の含有範囲は、1次被覆層に含まれるモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を合わせた質量を100%基準とする質量百分率で表して、A/(D+E+A)=3.0%以上、50.0%以下である。

【0080】

本発明の伝動ベルトは、高温下および水・オイル付着下おける長時間の屈曲走行後も、当該被覆層によりゴム補強用ガラス繊維と水素化ニトリルゴムの初期の接着強さが持続され、引っ張り強さを持続し寸法安定性に優れており、耐熱性、耐水性および耐油性を併せ持つ。特に、従来の伝動ベルトに比較して、耐油性が増す。さらに、前記伝動ベルトは、高温多湿の環境下における長時間の使用において、被覆層が初期の接着強さを持続し寸法安定性、耐熱性、耐水性および耐油性に優れ、特に耐油性に優れる。

【0081】

本発明のゴム補強用ガラス繊維に用いるガラス繊維フィラメントの材料には、アルミノホウケイ酸ガラスであるEガラス、または高強度ガラス繊維フィラメントとしてのSガラス等が好適に使用される。

【0082】

Eガラスの組成は、例えば、質量%で表して、SiO2 53%、Al2O3 15%、CaO 21%、MgO 2%、B2O3 8%、Na2O+K2O 0.3%、残部0.7%であり、Sガラスの組成は、例えば、質量%で表して、SiO2 64%、Al2O3 25%、MgO 10%、Na2O+K2O 0.3%、残部0.7%である(影山 尚義著「硝子長繊維」影山技術士事務所 昭和51年8月1日発行、3頁の表1より引用)。

【0083】

Sガラス繊維はEガラス繊維に比較して、引っ張り強さが35%程大きく、弾性係数が20%程高く、ガラスを使用した高強度ガラス繊維フィラメントを用いたゴム補強用ガラス繊維を埋設した伝動ベルトは、Eガラスを使用した通常のガラス繊維フィラメントを用いたゴム補強用ガラス繊維を埋設した伝動ベルトに比較して、引っ張り強さが10%〜20%大きい。

【0084】

尚、本発明において、伝動ベルトとは、エンジン、その他機械を運転するために、エンジン、モーター等の駆動源の駆動力を伝えるベルトのことであり、かみ合い伝動で駆動力を伝える歯付きベルト、摩擦伝動で駆動力を伝えるVベルトが挙げられる。自動車用伝動ベルトとは自動車のエンジンルーム内で用いられる耐熱性の前記伝動ベルトのことである。

【0085】

タイミングベルトとは、前記自動車用伝動ベルトの中で、カムシャフトを有するエンジンにおいて、クランクシャフトの回転をタイミングギヤに伝えカムシャフト駆動させバルブの開閉を設定されたタイミングで行うためのプーリーの歯とかみ合う歯を設けた歯付きベルトのことである。自動車用伝動ベルトには、エンジンの熱に対する耐熱性と雨天走行における耐水性が必要であり、高温下、多湿下およびエンジンオイル付着下での長時間の走行後において、引っ張り強さを持続し寸法安定性に優れていること、即ち、耐熱性、耐水性および耐油性が要求される。

【実施例】

【0086】

(実施例1)

ストランドにフェノール類−ホルムアルデヒド縮合物(D)としてのレゾルシン−ホルムアルデヒド縮合物と、ビニルピリジン−スチレン−ブタジエン共重合体(E)と、クロロスルホン化ポリエチレン(C)を含有する1次被覆液を塗布被覆してなる1次被覆層上に、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有する2次被覆層を形成したゴム補強用ガラス繊維を作製した。

(実施例2)

ストランドにフェノール類−ホルムアルデヒド縮合物(D)としてのモノヒドロキシベンゼン−ホルムアルデヒド縮合物と、ビニルピリジン−スチレン−ブタジエン共重合体(E)と、水素化ニトリルゴム(A)を含有する1次被覆液を塗布被覆してなる1次被覆層上に、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有する2次被覆層を形成したゴム補強用ガラス繊維を作製した。

(実施例3、4)

次いで、ストランドにフェノール類−ホルムアルデヒド縮合物(D)としてのクロロフェノール−ホルムアルデヒド縮合物と、ビニルピリジン−スチレン−ブタジエン共重合体(E)と、水素化ニトリルゴム(A)を含有する1次被覆液を塗布被覆してなる1次被覆層上に、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有する2次被覆層を形成したゴム補強用ガラス繊維を作製した。1次被覆層を得るための1次被覆液を調製する際、クロロフェノール−ホルムアルデヒド縮合物の水溶液を得るのにアルコール化合物、アミン化合物を用いた各々のゴム補強用ガラス繊維を作製した。

【0087】

アルコール化合物を可溶化剤として用いたクロロフェノール−ホルムアルデヒド縮合物の水溶液を用いた1次被覆液を塗布被覆してなる1次被覆層を形成したゴム補強用ガラス繊維を実施例3、アミン化合物を可溶化剤として用いたクロロフェノール−ホルムアルデヒド縮合物の水溶液を用いた1次被覆液を塗布被覆してなる1次被覆を形成したゴム補強用ガラス繊維を実施例4とする。

(比較例1)

次いで、従来のレゾルシン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)を含有する1次被覆液を塗布被覆してなる1次被覆層上にクロロスルホン化ポリエチレン(C)と有機ジイソシアネート化合物とメタクリル酸亜鉛を含有する2次被覆層を形成したゴム補強用ガラス繊維を作製した。

(比較例2)

次いで、モノヒドロキシベンゼン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を含有する1次被覆液を塗布被覆してなる1次被覆層上に、クロロスルホン化ポリエチレン(C)と有機ジイソシアネート化合物とメタクリル酸亜鉛を含有する2次被覆層を形成したゴム補強用ガラス繊維を作製した。

(比較例3)

次いで、クロロフェノール−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を含有する1次被覆液を塗布被覆してなる1次被覆層上に、クロロスルホン化ポリエチレン(D)と有機ジイソシアネート化合物とメタクリル酸亜鉛を含有する2次被覆層を設けたゴム補強用ガラス繊維を作製した。クロロフェノール−ホルムアルデヒド縮合物の溶解には、ジエタノールアミンを可溶化剤として用いた。

【0088】

以上、実施例1〜4、比較例1〜3のゴム補強用ガラス繊維の1次被覆層の組成物について、表1に纏めた。

【0089】

尚、2次被覆層の組成物は、実施例1〜4は、本発明に関わる水素化ニトリルゴム(A)、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)クロロスルホン化ポリエチレン(C)であり、比較例1〜3は、本発明の範疇にないクロロスルホン化ポリエチレンと有機ジイソシアネート化合物とメタクリル酸亜鉛である。

【0090】

【表1】

【0091】

これら本発明のゴム補強用ガラス繊維(実施例1〜4)、本発明の範疇にないゴム補強用ガラス繊維(比較例1〜3)の水素化ニトリルゴムに対する接着強さ評価試験を行い、評価結果を比較した。

【0092】

また、これら、本発明のゴム補強用ガラス繊維(実施例1〜4)、本発明の範疇にないゴム補強用ガラス繊維(比較例1〜3)を埋設させたMIT屈曲試験用の試験片を作製した。この試験片を用いて耐水性、耐熱性、耐油性を試験した。次いで、水素化ニトリルゴムに埋設し伝動ベルトを作製し、屈曲走行試験を行った。

【0093】

尚、ガラス繊維フィラメントには、ガラス繊維に通常使われるEガラスを用いた。Eガラスの組成は、質量%で表して、SiO2 53%、Al2O3 15%、CaO 21%、MgO 2%、B2O3 8%、Na2O+K2O 0.3%、残部0.7%である。

【0094】

以下、詳細に述べる。

実施例1

(1次被覆液の調製)

従来のレゾルシン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)とからなる1次被覆液を調製した。

【0095】

レゾルシン−ホルムアルデヒド縮合物(レゾルシンとホルムアルデヒドとのモル比、1対1で反応させたもの、固形分、8.7質量%)を239重量部使用し、ビニルピリジンとスチレンとブタジエンとを、15:15:70の質量割合で含有するビニルピリジン−スチレン−ブタジエン共重合体(E)のエマルジョン(日本エイアンドエル株式会社製、商品名、ピラテックス、固形分、41.0質量%)の添加量を438重量部使用し、クロロスルホン化ポリエチレン(C)のエマルジョンとしての住友精化株式会社製、商品名、CSM450(固形分濃度、40.0重量%)276重量部と、PH調整剤としてアンモニア水(濃度、25.0重量%)22重量部とに、全体として1000重量部になるように水を添加し1次被覆液を調製した。

【0096】

1次被覆液中の各成分の含有割合は、レゾルシン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量百分率で表して、レゾルシン−ホルムアルデヒド縮合物が7.2%、ビニルピリジン−スチレン−ブタジエン共重合体(E)が61.2%、クロロスルホン化ポリエチレン(C)が31.6%となる。尚、1次被覆液中のビニルピリジン−スチレン−ブタジエン共重合体(E)、クロロスルホン化ポリエチレン(C)の質量は、前記ピラテックスおよびCSM450の固形分濃度から、固形分に換算して求めた。1次被覆液中の各成分の含有割合のままに、ゴム補強用ガラス繊維の1次被覆層が形成される。

(2次被覆液の調製)

次いで、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)に、p−ジニトロソベンゼンと、カーボンブラックを加え、キシレンに分散させた2次被覆液を調製した。

【0097】

詳しくは、水素化ニトリルゴム(A)、45重量部と、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)、25重量部と、クロロスルホン化ポリエチレン(C)、30重量部に、さらに加硫剤としてのp−ジニトロソベンゼン、40重量部、無機充填剤としてのカーボンブラック、30重量部を加え、キシレン、1315重量部に分散させて2次被覆液を調製した。即ち、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、水素化ニトリルゴム(A)が45.0%、即ち、A/(A+B+C)=45.0%、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)が25.0%、即ち、B/(A+B+C)=25.0%、クロロスルホン化ポリエチレン(C)が30.0%、即ち、C/(A+B+C)=30.0%となるように2次被覆液を調製した。ストランドに塗布し乾燥させると、ほぼこのままの含有割合で2次被覆層となる。

【0098】

(ゴム補強用ガラス繊維の作製)

径9μmのガラス繊維フィラメントを、アクリルシラン系カップリング剤および樹脂を含有する集束剤を用い200本集束したストランド3本を引き揃えた後、前述の手順で作製した1次被覆液を塗布し、その後、温度、280℃下で、22秒間乾燥させて1次被覆層を設け1本のゴム補強用ガラス繊維を作製した。

【0099】

この時の固形分付着率、即ち、被覆層の質量割合は、ゴム補強用ガラス繊維の全質量に対して19.0質量%であった。

【0100】

前記、1次被覆層を設けたゴム補強用ガラス繊維に、2.54cm当たり2.0回の下撚りを与え、さらに13本引き揃えて下撚りと逆方向に2.54cm当たり2.0回の上撚りをする作業を施した。その後、ストランドを前述の手順で作製した2次被覆液中に屈曲走行させ、2次被覆液を塗布した後、110℃で1分間の乾燥を行い、2次被覆層を設け、本発明のゴム補強用ガラス繊維(実施例1)を作製した。このようにして、下練りと上練りの方向を各々逆方向とした2種類のゴム補強用ガラス繊維を作製した。各々、S練り、Z練りと称する。

実施例2

(1次被覆液の調製)

フェノール類−ホルムアルデヒド縮合物(A)に属するモノヒドロキシベンゼン−ホルムアルデヒド縮合物の水溶液に、ビニルピリジン−スチレン−ブタジエン共重合体(B)のエマルジョンと水素化ニトリルゴム(C)のエマルジョンとアンモニア水と水を添加し、1次被覆液を調製した。

【0101】

最初に、モノヒドロキシベンゼン−ホルムアルデヒド縮合物の合成について述べる。還流冷却器、温度計、攪拌機をつけた三つ口セパラブルフラスコに、モノヒドロキシベンゼン、100重量部、37.0質量%の濃度のホルムアルデヒド水溶液、157重量部(モル比で表せば、モノヒドロキシベンゼン:ホルムアルデヒド=1:1.8)、濃度、10質量%の水酸化ナトリウム水溶液、5重量部を仕込み、80℃に加熱した状態で3時間攪拌した。攪拌を止め、冷却した後、1質量%濃度の水酸化ナトリウム水溶液、370重量部を加え、レゾール型のモノヒドロキシベンゼン−ホルムアルデヒド縮合物を重合した。

【0102】

次いで、前述の手順で合成したモノヒドロキシベンゼン−ホルムアルデヒド縮合物の水溶液に、市販のビニルピリジン−スチレン−ブタジエン共重合体(B)のエマルジョンと水素化ニトリルゴム(C)のエマルジョンを加え、アンモニア水と水を添加し、本発明のゴム補強用ガラス繊維の1次被覆層のための1次被覆液を調製した。

【0103】

詳しくは、モノヒドロキシベンゼン−ホルムアルデヒド縮合物、42重量部と、ビニルピリジン、スチレン、ブタジエンを、ビニルピリジン:スチレン:ブタジエン=15:15:70質量比となるように重合したビニルピリジン−スチレン−ブタジエン重合体(B)エマルジョンとしての日本エイアンドエル株式会社製、商品名、ピラテックス(固形分濃度、41.0質量%)463重量部と、水素化ニトリルゴム(C)のエマルジョン276重量部と、PH調整剤としてアンモニア水(濃度、25.0質量%)22重量部とに、全体として1000重量部になるように水を添加して、本発明のゴム補強用ガラス繊維の1次被覆層のための1次被覆液を調製した。

【0104】

1次被覆液中の各成分の含有割合は、モノヒドロキシベンゼン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(B)と水素化ニトリルゴム(C)を合わせた質量を100%基準とする質量百分率で表して、モノヒドロキシベンゼン−ホルムアルデヒド縮合物が3.6%、ビニルピリジン−スチレン−ブタジエン共重合体(B)が64.8%、水素化ニトリルゴム(C)が31.6%となる。

【0105】

尚、1次被覆液中のビニルピリジン−スチレン−ブタジエン共重合体(B)、水素化ニトリルゴム(C)の質量は、前記ピラテックスおよび水素化ニトリルゴム(C)のエマルジョンの固形分濃度から、固形分に換算して求めた。1次被覆液中の各成分の含有割合のままに、ゴム補強用ガラス繊維の1次被覆層が形成される。

(2次被覆液の調製およびゴム補強用ガラス繊維の作製)

次いで、実施例1と同様にして、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)に、p−ジニトロソベンゼンと、カーボンブラックを加え、キシレンに分散させた2次被覆液を調製し、実施例1と同様の手順で2次被覆層を設け、本発明のゴム補強用ガラス繊維を作製した。

実施例3

(1次被覆液の調製)

アルコール化合物を用いたクロロフェノール−ホルムアルデヒド縮合物の水溶液の調整について説明する。還流冷却器、温度計、攪拌機をつけた三つ口セパラブルフラスコに、クロロフェノール、138重量部、37質量%の濃度のホルムアルデヒド水溶液、80重量部(モル比で表せば、1対1)、濃度、1質量%の水酸化ナトリウム水溶液、20重量部を仕込み、水で全体が1000重量部になるように希釈した後、80℃に加熱した状態で5時間攪拌した。この反応液中に、クロロフェノール−ホルムアルデヒド縮合物が沈殿物となって重合された。この反応液100重量部に対して、グリコール化合物に属する2−メトキシエタノールを加えて、クロロフェノール−ホルムアルデヒド縮合物の沈殿物を溶解させて、レゾール型のクロロフェノール−ホルムアルデヒド縮合物の水溶液を作製した。

【0106】

この際、クロロフェノール−ホルムアルデヒド縮合物の質量を100%基準とする質量百分率で表して、2−メトキシエタノールを加えた量は200質量%であった。即ち、質量比で、クロロフェノール−ホルムアルデヒド縮合物に対して、2−メトキシエタノールを2倍になるように加えた。

【0107】

尚、濃度、1.0質量%の水酸化ナトリウム水溶液の前記添加は、クロロフェノールとホルムアルデヒドを縮合反応させてクロロフェノール−ホルムアルデヒド縮合物とするための触媒として縮合反応に必要な量以上には加えてはいない。クロロフェノールには、P−クロロフェノールを用いた。

【0108】

次いで、前述の手順で合成したクロロフェノール−ホルムアルデヒド縮合物の水溶液を用い、市販のビニルピリジン−スチレン−ブタジエン共重合体(B)のエマルジョンと、水素化ニトリルゴム(C)のエマルジョンとにアンモニア水と水を添加し、本発明のゴム補強用ガラス繊維の1次被覆層のための1次被覆液を調製した。

【0109】

詳しくは、2−メトキシエタノールを添加して溶解させたクロロフェノール−ホルムアルデヒド縮合物の水溶液、42重量部に、ビニルピリジン、スチレン、ブタジエンを、ビニルピリジン:スチレン:ブタジエン=15:15:70の質量比となるように重合したビニルピリジン−スチレン−ブタジエン重合体(B)のエマルジョンとしての日本エイアンドエル株式会社製、商品名、ピラテックス(固形分濃度、41質量%)463重量部と、水素化ニトリルゴム(C)のエマルジョン、276重量部と、PH調整剤としてアンモニア水(濃度、25質量%)22重量部に、全体として1000重量部になるように水を添加して、本発明のゴム補強用ガラス繊維の1次被覆層のための1次被覆液を調製した。

【0110】

1次被覆液中の各成分の含有割合は、クロロフェノール−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(B)と水素化ニトリルゴム(C)を合わせた質量を100%基準とする質量百分率で表して、クロロフェノール−ホルムアルデヒド縮合物(A)が3.6%、ビニルピリジン−スチレン−ブタジエン共重合体(B)が64.8%、水素化ニトリルゴム(C)が=31.6%となる。尚、1次被覆液中のビニルピリジン−スチレン−ブタジエン共重合体(B)、水素化ニトリルゴム(C)の質量は、前記ピラテックスおよび水素化ニトリルゴム(C)のエマルジョンの固形分濃度から、固形分に換算して求めた。尚、1次被覆液中の各成分の含有割合のままに、ゴム補強用ガラス繊維の1次被覆層が形成される。

(2次被覆液の調製およびゴム補強用ガラス繊維の作製)

次いで、実施例1と同様にして、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)に、p−ジニトロソベンゼンと、カーボンブラックを加え、キシレンに分散させた2次被覆液を調製し、実施例1と同様の手順で2次被覆層を設け、本発明のゴム補強用ガラス繊維を作製した。

実施例4

(1次被覆液の調整)

アミン化合物を用いたクロロフェノール−ホルムアルデヒド縮合物の水溶液の調整について説明する。還流冷却器、温度計、攪拌機をつけた三つ口セパラブルフラスコに、クロロフェノール、128重量部、37質量%の濃度のホルムアルデヒド水溶液、80重量部(モル比で表せば、1対1)、濃度、1質量%の水酸化ナトリウム水溶液、20重量部を仕込み、水で全体が1000重量部になるように希釈した後、80℃に加熱した状態で5時間攪拌した。この反応溶液中に、クロロフェノール−ホルムアルデヒド縮合物が沈殿物となって重合された。この反応溶液100重量部に対して、ジメチルアミンを加えて、クロロフェノール−ホルムアルデヒド縮合物の沈殿物を溶解させて、クロロフェノール−ホルムアルデヒド縮合物の水溶液を作製した。尚、ジメチルアミンの塩基性度定数(Kb)は5.4×10-4である。この際、クロロフェノール−ホルムアルデヒド縮合物(A)の質量を100%基準として、ジメチルアミンを加えた量は200質量%であった。即ち、質量比で、クロロフェノール−ホルムアルデヒド縮合物に対して、ジメチルアミンを2倍になるように加えた。

【0111】

尚、濃度、1.0質量%の水酸化ナトリウム水溶液の前記添加は、クロロフェノールとホルムアルデヒドを縮合反応させてクロロフェノール−ホルムアルデヒド縮合物とするための触媒として縮合反応に必要な量以上には加えてはいない。クロロフェノールには、P−クロロフェノールを用いた。

【0112】

次いで、前述の手順で合成したクロロフェノール−ホルムアルデヒド縮合物の水溶液を用い、市販のビニルピリジン−スチレン−ブタジエン共重合体(B)のエマルジョンと、水素化ニトリルゴム(C)のエマルジョンとにアンモニア水と水を添加し、本発明のゴム補強用ガラス繊維の1次被覆層のための1次被覆液を調製した。

【0113】

詳しくは、ジメチルアミンを添加して溶解させたクロロフェノール−ホルムアルデヒド縮合物の水溶液、42重量部に、ビニルピリジン、スチレン、ブタジエンを、ビニルピリジン:スチレン:ブタジエン=15:15:70の質量比となるように重合したビニルピリジン−スチレン−ブタジエン重合体(B)のエマルジョンとしての日本エイアンドエル株式会社製、商品名、ピラテックス(固形分濃度、41質量%)463重量部と、水素化ニトリルゴム(C)のエマルジョン、276重量部と、PH調整剤としてアンモニア水(濃度、25質量%)22重量部に、全体として1000重量部になるように水を添加して、本発明のゴム補強用ガラス繊維の1次被覆層のための1次被覆液を調製した。

【0114】

1次被覆液中の各成分の含有割合は、クロロフェノール−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(B)と水素化ニトリルゴム(C)を合わせた質量を100%基準とする質量百分率で表して、クロロフェノール−ホルムアルデヒド縮合物が3.6%、ビニルピリジン−スチレン−ブタジエン共重合体(B)が64.8%、水素化ニトリルゴム(C)が31.6%となる。尚、1次被覆液中のビニルピリジン−スチレン−ブタジエン共重合体(B)、水素化ニトリルゴム(C)の質量は、前記ピラテックスおよび水素化ニトリルゴム(C)のエマルジョンの固形分濃度から、固形分に換算して求めた。尚、1次被覆液中の各成分の含有割合のままに、ゴム補強用ガラス繊維の1次被覆層が形成される。

(2次被覆液の調製およびゴム補強用ガラス繊維の作製)

次いで、実施例1と同様にして、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)に、p−ジニトロソベンゼンと、カーボンブラックを加え、キシレンに分散させた2次被覆液を調製し、実施例1と同様の手順で2次被覆層を設け、本発明のゴム補強用ガラス繊維を作製した。

比較例1

(1次被覆液の調整)

従来のレゾルシン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)を含有する1次被覆液を調製した。

【0115】

レゾルシン−ホルムアルデヒド縮合物(レゾルシンとホルムアルデヒドとのモル比、1対1で反応させたもの、固形分、8.7質量%)を239重量部使用し、ビニルピリジンとスチレンとブタジエンとを、15:15:70の質量割合で含有するビニルピリジン−スチレン−ブタジエン共重合体(B)のエマルジョン(日本エイアンドエル株式会社製、商品名、ピラテックス、固形分、41.0質量%)の添加量を438重量部使用し、クロロスルホン化ポリエチレン(D)のエマルジョンとしての住友精化株式会社製、商品名、CSM450(固形分濃度、40.0重量%)276重量部と、PH調整剤としてアンモニア水(濃度、25.0重量%)22重量部とに、全体として1000重量部になるように水を添加し1次被覆液を調製した。

【0116】

1次被覆液中の各成分の含有割合は、レゾルシン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(D)を合わせた質量を100%基準とする質量百分率で表して、レゾルシン−ホルムアルデヒド縮合物が7.2%、ビニルピリジン−スチレン−ブタジエン共重合体(B)が61.2%、クロロスルホン化ポリエチレン(D)が31.6%、となる。尚、1次被覆液中のビニルピリジン−スチレン−ブタジエン共重合体(B)、クロロスルホン化ポリエチレン(D)の質量は、前記ピラテックスおよびCSM450の固形分濃度から、固形分に換算して求めた。1次被覆液中の各成分の含有割合のままに、ゴム補強用ガラス繊維の1次被覆層が形成される。

(2次被覆液の調製)

次いで、クロロスルホン化ポリエチレン(C)と、有機ジイソシアネート化合物としてのヘキサメチレンジイソシアネートとメタクリル酸亜鉛に、p−ジニトロソベンゼンと、カーボンブラックを加え、キシレンに分散させた2次被覆液を調製した。

【0117】

詳しくは、クロロスルホン化ポリエチレン(C)としての東ソー株式会社製、商品名、TS−430、100重量部と、加硫剤としてのp−ジニトロソベンゼン、40重量部とに、クロロスルホン化ポリエチレン(D)の質量を基準とする質量百分率で表して、ヘキサメチレンジイソシアネートが5.0%、メタクリル酸亜鉛が0.01%になるように加え、さらに、無機充填剤としてのカーボンブラック、30重量部を加え、キシレン、1315重量部に分散させて2次被覆液を調製した。即ち、クロロスルホン化ポリエチレン(E)の質量に対して、ヘキサメチレンジイソシアネートを5.0質量%、メタクリル酸亜鉛を0.01質量%、無機充填材であるカーボンブラックを30.0質量%となるようにして2次被覆液を調製した。ストランドに塗布し乾燥させると、ほぼこのままの含有割合で2次被覆層となる。

比較例2

(1次被覆液の調整)

実施例2と同様にして、モノヒドロキシベンゼン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)とからなる1次被覆液を調製した。

【0118】

(2次被覆液の調製およびゴム補強用ガラス繊維の作製)

次いで、比較例1に示した手順で、比較例1と同様の2次被覆液を調製し、実施例1と同様の手順で作業を行い、前述の1次被覆液を塗布し1次被覆層を設けた複数本のストランドを撚り合わせ、2次被覆液を塗布被覆し、さらなる2次被覆層を設けたゴム補強用ガラス繊維(比較例2)を作製した。

比較例3

(1次被覆液の調整)

クロロフェノール−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)とからなる1次被覆液を調製した。

【0119】

還流冷却器、温度計、攪拌機をつけた三つ口セパラブルフラスコに、クロロフェノール、128重量部、37質量%の濃度のホルムアルデヒド水溶液、80重量部、濃度、1質量%の水酸化ナトリウム水溶液、20重量部を仕込み、水で全体が1000重量部になるように希釈した後、80℃に加熱した状態で5時間攪拌した。この反応溶液中に、クロロフェノール−ホルムアルデヒド縮合物が沈殿物となって重合された。この反応溶液100重量部に対して、ジエタノールアミンを加えて、クロロフェノール−ホルムアルデヒド縮合物の沈殿物を溶解させて、クロロフェノール−ホルムアルデヒド縮合物の水溶液を作製した。尚、ジエタノールアミンの塩基性度定数(Kb)は1.0×10-4.5である。この際、クロロフェノール−ホルムアルデヒド縮合物の質量を100%基準として、ジエタノールアミンを加えた量は200質量%であった。即ち、質量比で、クロロフェノール−ホルムアルデヒド縮合物に対して、ジエタノールアミンを2倍になるように加えた。

【0120】

尚、濃度、1.0質量%の水酸化ナトリウム水溶液の前記添加は、クロロフェノールとホルムアルデヒドを縮合反応させてクロロフェノール−ホルムアルデヒド縮合物とするための触媒として縮合反応に必要な量以上には加えてはいない。クロロフェノールには、P−クロロフェノールを用いた。

(2次被覆液の調製およびゴム補強用ガラス繊維の作製)

次いで、比較例1に示した手順で、比較例1と同様の2次被覆液を調製し、前述の1次被覆液を塗布し1次被覆層を設けた複数本のストランドを撚り合わせ、2次被覆液を塗布被覆し、さらなる2次被覆層を設けたゴム補強用ガラス繊維(比較例3)を作製した。

【0121】

以上のようにして作製した実施例1〜4および比較例1〜3のゴム補強用ガラス繊維を用い、MIT屈曲試験汚行い、耐水性、耐熱性、耐油性を評価した。次いで、水素化ニトリルゴムに埋設し伝動ベルトを作製し、屈曲走行試験を行い、耐久性を評価した。以下、詳細に説明する。

(各ゴム補強用ガラス繊維と水素化ニトリルゴムの接着強さの評価)

接着強さの評価を説明する前に、試験に使用した耐熱ゴムを説明する。

【0122】

母材ゴムとしての水素化ニトリルゴム(日本ゼオン株式会社製、型番、2020)、100重量部に対して、カーボンブラック、40重量部と、亜鉛華、5重量部と、ステアリン酸、0.5重量部と、硫黄、0.4重量部と、加硫促進剤、2.5重量部と、老化防止剤、1.5重量部とを配合した。

【0123】

試験片は水素化ニトリルゴムからなる3mm厚、25mm幅のゴムシート上に前記ゴム補強用ガラス繊維(実施例1〜3、比較例1〜3)を20本並べ、その上から布をかぶせ、温度、150℃下、196ニュートン/cm2の条件で端部を除き押圧し、35分間加硫させつつ成形して、接着強さ評価のための試験片を得た。この試験片の接着強さの測定を、端部において各々のゴムシートとゴム補強用ガラス繊維を個別にクランプにて挟み、剥離速度を50mm/minとし、ゴムシートからゴム補強用ガラス繊維を剥がす際の最大の抵抗値を測定し、接着強さとした。接着強さが大きいほど接着力に優れる。

(接着強さの評価結果)

接着強さの評価結果を表2に示す。表2において、ゴム補強用ガラス繊維と水素化ニトリルゴムが界面から剥離していない破壊状態をゴム破壊とし、界面から一部のみでも剥離している破壊状態を界面剥離とした。ゴム破壊の方が、界面剥離より接着強さに優れる。表2に、実施例1〜3、比較例1〜3における各ゴム補強用ガラス繊維の水素化ニトリルゴムに対する接着強さを示す。

【0124】

【表2】

【0125】

表2に示すように、本発明のゴム補強用ガラス繊維(実施例1〜4)、本発明の範疇にないゴム補強用ガラス繊維(比較例1〜3)ともに接着強さは同等(306〜318N)であり、剥離状態はゴム破壊であり、同様な結果であった。

(各ゴム補強用ガラス繊維のMIT屈曲試験による耐水性、耐熱性、耐油性の評価結果)

図1は、MIT屈曲試験の試験片の模式図である。

【0126】

試験片1の大きさは、厚さ2mm、幅5mm、長さ250mmであり、水素化ニトリルゴム2の内部に実施例1〜4、比較例1〜3によるゴム補強用ガラス繊維3が埋設されている。

【0127】

図2は、MIT屈曲試験の試験状況の模式図である。

【0128】

クランプの曲げ角度は、120度であり、錘4を付けた状態で試験片1を1200回屈曲させる。

【0129】

詳しくは、実施例1〜3および比較例1〜3で作製したゴム補強用ガラス繊維1を補強材として、母材ゴムに前記水素化ニトリルゴム2を用い、水素化ニトリルゴム2の中に2本のゴム補強用ガラス繊維3を埋設させた後、150℃に35分間加硫させつつ養生させて、MIT屈曲試験用の上記寸法の試験片1を作製した。この試験片1を用いて、耐水性、耐熱性および耐油性を評価した。

【0130】

耐熱性については、試験片1を、加熱炉中で150℃に240時間加熱し室温に戻した後、試験片1の端部に3Kgの重りを付けて、210度の角度に1200回屈曲を繰り返し、その後、引っ張り強度を測定した。

【0131】

また、耐水性については、水を入れたビーカーに試験片1を漬けて、ガスバーナーにかけて2時間煮沸した後に取り出し、水分をふき取った後、試験片1の端部に3Kgの重りを付けて、210度の角度に1200回屈曲を繰り返し、その後、引っ張り強度を測定した。

【0132】

また、耐油性については、120℃に加熱した自動車用エンジンオイルに試験片1を100時間浸漬してから取り出し、エンジンオイルを拭き取った後、試験片1の端部に3Kgの重りを付けて、210度の角度に1200回屈曲を繰り返し、その後、引っ張り強度を測定した。

【0133】

以上のように、耐熱性、耐水性、耐油性評価のため、それぞれ劣化のための促進をした後、210度の角度に1200回屈曲を繰り返し、MIT屈曲試験を行い、伝動ベルトにした際の耐熱性、耐水性、耐油性評価の指標とした。

【0134】

MIT屈曲試験の結果を表3に示す。表3中の数値は引っ張り強さ保持率であり、以下の数1の式により求めた。

【0135】

【数1】

【0136】

表3に実施例1〜4および比較例1〜3における各ゴム補強用ガラス繊維3を用いた試験片1のMIT屈曲試験による耐水性、耐熱性、耐油性の評価結果を示す。耐水性、耐熱性、耐油性の評価のために、MIT屈曲試験後の各試験片1の引っ張り強さ保持率を測定した。

【0137】

【表3】

【0138】

表3に示すように、耐熱性は、実施例1及び比較例1の1次被覆剤にレゾルシン−ホルムアルデヒド縮合物を用いたゴム補強用ガラス繊維の保持率32.2%、31.8%に比較して、実施例2〜4及び比較例2〜3のフェノール−ホルムアルデヒド縮合物又はクロロフェノール−ホルムアルデヒド縮合物を用いたゴム補強用ガラス繊維の耐熱性は38.3%〜40.5%と保持率が高く耐熱性に優れていた。

【0139】

また、耐水性は、2次被覆層の組成物として、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を用いた実施例1〜4に示した本発明のゴム補強用ガラス繊維、比較例1〜3に示した本発明の範疇にないゴム補強用ガラス繊維ともに引っ張り強さ保持率は82.3%〜88.7%の範囲内にあり、同等の測定結果であった。

【0140】

比較して、耐油性は、2次被覆層の組成物して、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を用いた実施例1〜4に示した本発明のゴム補強用ガラス繊維の引っ張り強さ保持率は87.1%〜97.7%の範囲内にあり、比較例1〜3に示した本発明の範疇にないゴム補強用ガラス繊維の引っ張り強さ保持率は48.3%〜86.7%の範囲内にあり、本発明のゴム補強用ガラス繊維が優れていた。

【0141】

また、2次被覆層の組成物して、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を用いた実施例1〜4のゴム補強用ガラス繊維において、1次被覆層にフェノール類−ホルムアルデヒド縮合物(D)としてのレゾルシン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)を用いた実施例1のゴム補強用ガラス繊維の引っ張り強さ保持率は87.1%であり、1次被覆層にフェノール類−ホルムアルデヒド縮合物(D)としてのモノヒドロキシベンゼン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を用いた実施例2のゴム補強用ガラス繊維の引っ張り強さ保持率は95.3%であり、1次被覆層にフェノール類−ホルムアルデヒド縮合物(D)としてのクロロフェノール−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を用いた実施例3、4のゴム補強用ガラス繊維の引っ張り強さ保持率は各々、97.4%、97.7%であった。

【0142】

このように、2次被覆層の組成物して、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を用いた実施例1〜4のゴム補強用ガラス繊維は耐油性に優れ、1次被覆層の個々の組成物の効果は、レゾルシン−ホルムアルデヒド縮合物 < モノヒドロキシベンゼン−ホルムアルデヒド縮合物 < クロロフェノール−ホルムアルデヒド縮合物の順、およびクロロスルホン化ポリエチレン(C) < 水素化ニトリルゴム(A)の順となった。

【0143】

比較して、2次被覆層にクロロスルホン化ポリエチレン(C)と有機ジイソシアネートとメタクリル酸亜鉛を用いた本発明の範疇にないゴム補強用ガラス繊維の引っ張り強さ保持率は、1次被覆層または2次被覆層に水素化ニトリルゴムを含有しない比較例1のゴム補強用ガラス繊維の引張強度保持率で48.3%であり、耐油性に劣っており、1次被覆剤に水素化ニトリルゴム(A)を含有させた比較例2、3で85.5%、86.7%であった。

【0144】

このことは、1次被覆層に水素化ニトリルゴム(A)を含有させたことで1次被覆層が耐油性に優れ、さらに2次被覆剤に含有させた水素化ニトリルゴム(A)が1次被覆層への油の浸入を抑制した効果による。

(屈曲走行試験)

次いで、実施例1〜4および比較例1〜3で作製したゴム補強用ガラス繊維を埋設した伝動ベルトについて屈曲走行試験を実施した。

(屈曲走行試験による耐水性評価)

実施例1〜4および比較例1〜3で作製したゴム補強用ガラス繊維を補強材として、母材ゴムに前述の耐熱ゴムを用い、ゴム補強用ガラス繊維を、ループ状に巻いた後に耐熱ゴムのコンパウンドに埋設し帆布を貼り付けた型内に入れ、熱を加えて硬化させ、巾19mm、長さ876mmの歯付きベルトとしての伝動ベルトを各々作製し、耐水性を評価するための耐水走行疲労試験を実施した。耐水性は、注水下、伝動ベルトを、歯車、即ち、プーリーを用いて走行させ、一定時間経過の伸び、および一定時間経過の引っ張り強さ保持率、即ち、耐水走行疲労性能を評価する。

【0145】

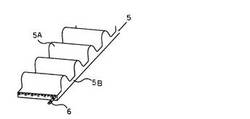

図3は、ゴム補強用ガラス繊維を耐熱ゴムに埋設させて作製した伝動ベルトを切断した際の斜視図である。

【0146】

図3に示すように、伝動ベルト5はプーリーに噛み合わせるための高さ3.2mmの突起部5Aを多数有し、突起部を除く背部5Bの厚みが2.0mmで、伝動ベルトの該背部5Bには、断面に見られるように上撚りと下撚りの撚り方向が異なるS撚り、6本Z撚り、6本、合わせて12本の各ゴム補強用ガラス繊維6が、S撚りとZ撚りが交互になるようにループ上に巻かれた状態で埋設されている。

【0147】

図4は、伝動ベルトの耐水走行疲労試験機の概略側面図である。

【0148】

図4に示すように、各々の伝動ベルト5を図示しない駆動モーターと発電機を備えた耐水走行疲労試験機に装着し耐水性を測定する。

【0149】

伝動ベルト5は図示しない駆動モーターにより回転駆動される駆動プーリー7の駆動力により、従動プーリー8および9を回転させつつ走行する。従動プーリー8には図示しない発電機に連結されており、発電機を駆動し1kwの電力を発生させる。アイドラー10は、耐水走行疲労試験における走行中に回転しつつ伝動ベルト5を張る役割を有し、伝動ベルト5を張るための荷重として50Nを伝動ベルト5に与える。従動プーリー8、9は、径、60mm、歯数、20Tであり、駆動プーリー7は、径120mmであり、歯数、40Tである。耐水走行疲労試験中の駆動プーリー7の1分間あたりの回転数は、3000rpm、従動プーリー8、9の1分間あたりの回転数は、6000rpmである。回転方向は、伝動ベルト5に平行な矢印で示す。

【0150】

常温において、図4に示すように、1時間当たり6000mlの水11を、駆動プーリー7と従動プーリー8の間において、伝動ベルト1に均等に滴下させつつ、駆動プーリー7を3000rpmで回転させ、伝動ベルト1を従動プーリー8および9、アイドラー10を用いて走行させた。このようにして、伝動ベルト5を破断するまで走行させる耐水走行疲労試験を実施した。

【0151】

耐水走行疲労試験前の伝動ベルト5の引っ張り強さ、および耐水走行疲労試験後の引っ張り強さを測定し、数1の式により試験前に対する試験後の伝動ベルト1の引っ張り強さ保持率を求め、実施例1〜4および比較例1〜3のゴム補強用ガラス6を用いて作製した伝動ベルト5の耐水性を比較評価した。

(引張り強さ測定)

引張り強さ測定に供する試験片の長さは257mmであり、1本の伝動ベルト5から3本切り取り得られる。これら試験片の端部各々をクランプ間距離145mmのクランプにてはさみ、引張り速度を50mm/分とし、伝動ベルト5が破壊されるまでの最大の抵抗値を引張り強さとした。1本の伝動ベルト5から3回、抵抗値を測定し、その平均値を伝動ベルト5の引張り強さとした。尚、試験前の引っ張り強さは、同様に作製した10本の伝動ベルト5から各3回、抵抗値を測定して、その平均値を初期値として用いた。

【0152】

数1の式を用いて、耐水走行疲労試験後の引張り強さ保持率を算出した。

【0153】

各々の伝動ベルトの耐水走行疲労試験におけるベルト破断までの走行時間および耐水走行疲労試験後の引張り強さ保持率を表4に示す。

【0154】

【表4】

【0155】

表4に示すように、実施例1〜4に示す、2次被覆層の組成物して水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を用いた本発明のゴム補強用ガラス繊維において、伝動ベルト6の走行試験後の引っ張り強さ保持率は、各々41%、43%、44%、45%であった。また、ベルト破断までの時間は、54hr〜58hrであった。

【0156】

それに対して、比較例1〜3に示す本発明の範疇にない伝動ベルト5は、各々40%、42%、43%であった。また、ベルト破断までの時間は、55hr〜60hrであった。

【0157】

この耐水走行疲労試験の結果より、従来のゴム補強用ガラス繊維に比較して、2次被覆層の組成物して水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を用いた実施例1〜4の本発明のゴム補強用ガラス繊維6を用いた伝動ベルト5は、同等の耐水性を有することが判った。

【0158】

(耐熱性評価)

次いで、実施例1〜3および比較例1〜3で作製したゴム補強用ガラス繊維を補強材として、母材ゴムに前述の耐熱ゴムを用い、前述の耐水性評価試験と同様にして、巾19mm、長さ876mmの伝動ベルト5を各々作製し、耐熱性を評価するための耐熱耐屈曲走行疲労試験を実施した。耐熱性は、高温下、伝動ベルト5を、複数の歯車、即ち、プーリーを用いて、屈曲させつつ走行させ、一定時間経過の引っ張り強さ保持率、即ち、耐熱耐屈曲走行疲労性能で評価する。

【0159】

図5は、伝動ベルトの耐熱耐屈曲走行疲労試験機の概略側面図である。

【0160】

図5に示すように、各々の伝動ベルト5を図示しない駆動モーターを備えた耐熱耐屈曲走行疲労試験機に装着し耐熱性を測定する。伝動ベルト5は駆動モーターにより回転駆動される駆動プーリー12の駆動力により、3個の従動プーリー13、13´、13〃を回転させつつ走行する。アイドラー14は、耐熱耐屈曲走行疲労試験における走行中に伝動ベルト5を張るためのもので、伝動ベルト5を張る役割を有し、伝動ベルト5を張るための荷重として50Nを伝動ベルト1に与える。駆動プーリー12は、径、120mm、歯数、40Tであり、従動プーリー13、13´、13〃は、径60mmであり、歯数、20Tである。耐熱耐屈曲走行疲労試験中の駆動プーリー12の1分間あたりの回転数は、3000rpm、従動プーリー13、13´、13〃の1分間あたりの回転数は、6000rpmである。回転方向は、伝動ベルト5に平行な矢印で示す。

【0161】

温度、130℃の環境下で、図5に示すように、駆動プーリー12を、3000rpmで回転させ、伝動ベルト5を従動プーリー13、13´、13〃、アイドラー14を用いて屈曲させつつ走行させた。このようにして、50時間、伝動ベルト5を走行させ耐熱耐屈曲走行疲労試験を実施した。耐熱耐屈曲走行疲労試験前の伝動ベルト5の引っ張り強さ、および耐熱耐屈曲走行疲労試験後の引っ張り強さを測定し、数1の式より試験前に対する試験後の伝動ベルト5の引っ張り強さ保持率を求め、実施例1〜4、比較例1〜3のゴム補強用ガラス繊維6を用いて作製した伝動ベルト5の耐熱耐屈曲走行疲労性能、即ち、耐熱性を比較評価した。

(伸び測定)

耐熱耐屈曲走行疲労試験後の長さを測定し、耐熱耐屈曲走行疲労試験前の伝動ベルト5の長さとの差を伸びとした。具体的には、300時間走行後の伝動ベルト5の長さを測定し、走行前の伝動ベルト5の長さとの差を伸びとした。各々の伝動ベルト5の伸びの測定結果を表5に示す。

【0162】

【表5】

【0163】

表5に示すように、実施例1〜4に示す、2次被覆層の組成物して水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を用いたゴム補強用ガラス繊維を埋設してなる伝動ベルト5の36時間走行試験後の伸び保持率は、実施例1が0.06mm、実施例2が0.03mm、実施例3が0.05mm、実施例4が0.04mmであった。

【0164】

それに対して、比較例1〜3に示す本発明の範疇にない伝動ベルト5は、比較例1が0.31mm、比較例2が0.09mm、比較例3が0.08mmであり、1次被覆剤または2次被覆剤に水素化ニトリルゴムを含有しない比較例1のゴム補強用ガラス繊維を用いた伝動ベルト5以外は伸びが抑制されていた。

【0165】

このことは、1次被覆剤または2次被覆剤に含有させた水素化ニトリルゴムが伸びを抑制した効果による。

【0166】

(引っ張り強さ保持率)

各々の伝動ベルトの耐熱耐屈曲走行疲労試験後の引っ張り強さ保持率を表6に示す。

【0167】

【表6】

【0168】

表6に示すように、実施例1〜4に示す、2次被覆層の組成物して水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を用いたゴム補強用ガラス繊維6を埋設してなる伝動ベルト5の耐熱耐屈曲走行疲労試験後の引っ張り強さ保持率は、各々92%、98%、97%、100%であった。

【0169】

それに対して、本発明の範疇に属さない比較例1〜3のゴム補強用ガラス繊維6を用いた伝動ベルト5の、耐熱耐屈曲走行疲労試験後の引っ張り強さ保持率は、各々90%、97%、98%であった。この耐熱走行疲労試験の結果より、実施例1および比較例1の1次被覆剤としてレゾルシン−ホルムアルデヒド縮合物を含有するゴム補強用ガラス繊維6を用いた伝動ベルト5に対して、実施例2〜4および比較例2〜4の1次被覆剤としてモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物を含有するゴム補強用ガラス繊維6を用いた伝動ベルト5は引っ張り強さ保持率が高く、優れた耐熱性を有する。

【0170】

このことは、ゴム補強用ガラス繊維の1次被覆層に含有させたモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物が耐熱劣化を抑制した効果による。

【0171】

実施例1〜4のゴム補強用ガラス繊維6は水素化ニトリルゴムとの優れた接着強さを有し、実施例1〜4のゴム補強用ガラス繊維6を用い作製した伝動ベルトは、優れた寸法安定性、耐熱性、耐水性、耐油性、特に格段に優れた耐油性を有することより、高温多湿、およびオイルが付着する環境下で長時間屈曲走行するタイミングベルト等の自動車用伝動ベルトの芯線として使用するに好適である。

【産業上の利用可能性】

【0172】

本発明により、ゴム補強用ガラス繊維と耐熱ゴムである水素化ニトリルゴムの接着において好ましい接着強さを与えるゴム補強用ガラス繊維を得た。さらに、本発明のゴム補強用ガラス繊維を、水素化ニトリルゴムに埋設し伝動ベルトとした際に、優れた寸法安定性、耐熱性、耐水性および耐油性を併せ持たせる。よって、本発明のゴム補強用ガラス繊維は、エンジン、モーター等の駆動源の駆動力を伝えるための伝動ベルトに埋設した際、補強用として好適に使用される。特にタイミングベルト等の自動車用伝動ベルトに使用するために、母材ゴムとしての水素化ニトリルゴムに埋め込み、自動車用伝動ベルトとした際。高温多湿下あるいはオイル付着下における過酷な屈曲走行後も引っ張り強さの維持および寸法安定性を与える。

【0173】

また、本発明のゴム補強用ガラス繊維にSガラス等の高強度ガラス繊維フィラメントを用いると、通常のEガラスを用いたゴム補強用ガラス繊維に比べて引っ張り強さに格段に優れ弾性率が高いことで、高速で大きな過重負荷を受けつつ走行する伝動ベルトに好適に用いられる。特に、軽自動車、自動二輪車、原動機付自転車等の4サイクルエンジンにおけるタイミングベルトに補強用として埋設して使用した際に、高回転に伴う屈曲走行に耐える。普通乗用車以上の排気量の大きな車種に比較して、軽自動車、オートバイ等の小排気量の4サイクルエンジンは、走行中、高回転で使用されることが多くタイミングベルトには、より高速での屈曲走行が要求される。また、小排気量の4サイクルエンジンはエンジンが小さいことより、タイミングベルトが細く、ゴム補強用ガラス繊維も細くせざるを得なくなり、高強度ガラス繊維フィラメントを用いたゴム補強用ガラス繊維は、小排気量の4サイクルエンジンのタイミングベルト用として好適に使用される。金属性のタイミングチェーンに比較して、軽量なことよりフリクションロスが少なくなり、燃費向上に繋がる。

【0174】

また、高強度ガラス繊維フィラメントを用いた本発明のゴム補強用ガラス繊維は、ラジアルタイヤのブレーカーコードに、スチールワイヤーの変わりに用いられる可能性がある。また、トレッド面下のカーカスコード、ビート部のビートワイヤーとして用いられる可能性がある。タイヤには、空気圧および車重以外に、走行中には路面の凹凸による大きな衝撃が加わる、よって、これらコードには、引っ張り強さが強いことに加え耐衝撃性が要求され、スチールワイヤーが用いられているが、スチールワイヤーに比較して、本発明の高強度ガラス繊維フィラメントを用いたゴム補強用ガラス繊維の方が軽く、衝撃に耐えられるとすれば燃費向上に繋がる。

【図面の簡単な説明】

【0175】

【図1】MIT屈曲試験の試験片の模式図である。

【図2】MIT屈曲試験の試験状況の模式図である。

【図3】ゴム補強用ガラス繊維を耐熱ゴムに埋設させて作製した伝動ベルトを切断した際の斜視図である。

【図4】伝動ベルトの耐水走行疲労性能試験機の概略側面図である。

【図5】伝動ベルトの耐熱耐屈曲走行疲労性能試験機の概略側面図である。

【符号の説明】

【0176】

1 試験片

2 水素化ニトリルゴム

3 ゴム補強用ガラス繊維

4 錘

5 伝動ベルト

5A 突起部

5B 背部

6 ゴム補強用ガラス繊維

7 駆動プーリー(駆動モーターに連結)

8 従動プーリー

9 従動プーリー(発電機に連結)

10 アイドラ−

11 水

12 駆動プーリー

13、13´、13〃 従動プーリー

14 アイドラ−

【技術分野】

【0001】

本発明は、各種ゴム製品の補強用に用いるゴム補強用ガラス繊維と母材ゴムとの接着をより良好に行なうために表面に被覆層を設けたゴム補強用ガラス繊維に関し、特に自動車用タイミングベルト等の伝動ベルトに用いるために、母材ゴム、例えば耐熱ゴムである水素化ニトリルゴムに埋め込み、引っ張り強さ、寸法安定性を高めるためのゴム補強用ガラス繊維およびそれを用いた伝動ベルトに関する。本発明のゴム補強用ガラス繊維は、特に自動車用タイミングベルトの補強用芯線として有用である。

【背景技術】

【0002】

伝動ベルト、タイヤ等のゴム製品に引っ張り強さおよび寸法安定性を持たせるために、ガラス繊維、ナイロン繊維およびポリエステル繊維等の引っ張り強度に優れる繊維コードを母材ゴムに補強材として埋設することが一般的に行われており、母材ゴムに埋設するゴム補強用繊維には、母材であるゴムと接着した界面が強固で剥離しないことが必要とされる。しかしながら、ガラス溶融窯のブッシングノズルより吐出させることで紡糸した径、数μmの多数本のガラス繊維フィラメントにシランカップリング剤および樹脂等を含有する集束剤を塗布し集束させたストランド、言い換えれば、ガラス繊維コードをそのまま母材ゴムに埋設しても、界面が剥離してしまい補強材としての用をなさない。そのため、伝動ベルトを製造する際に母材ゴムに埋設して使用するゴム補強用ガラス繊維において、母材ゴムと接着するための被覆材をストランドに塗布被覆し被覆層を設ける。

【0003】

自動車用伝動ベルトには、高温下のエンジンルーム内、水がかかり、エンジンオイル、潤滑油等の油が付着する過酷な環境下における長時間の屈曲走行後において、引っ張り強さを持続し伸びがなく寸法安定性に優れていることが要求される。特に、タイミングベルトは、エンジンのカムシャフトおよびクランクシャフトを連結し、バルブの開閉をピストンの上下動に連動させるもので歯付きベルトが使用され、過酷な条件下の長時間の屈曲走行において、破損は言うにおよばず、少しの伸びも許されない。

【0004】

タイミングベルトの母材ゴムは、耐熱ゴムである水素化ニトリルゴムが用いられ、芯線には耐久性が有り、アラミド繊維に比べ安価なことからゴム補強用ガラス繊維が用いられ、さらなる耐久性の向上が望まれている。尚、水素化ニトリルゴムは水素添加ニトリルゴムとも呼ばれ、アクリロニトリルとブタジエンが共重合したニトリルゴムの主鎖中に残存する不飽和結合である−C=C−結合に水素添加し飽和させ化学的に安定化させることで、耐熱性、耐化学薬品性、耐候性を向上させたものである。

【0005】

伝動ベルトとし高温下長時間屈曲走行させてもゴム補強用ガラス繊維と母材ゴムの初期の接着強さを持続する耐熱性に加え、伝動ベルトに水をかけつつ長時間走行させても、被覆層がストランドへの水の浸透を防ぐことで、初期の接着強さを持続する耐水性を伝動ベルトに与えるゴム補強用ガラス繊維を芯線とした伝動ベルトの開発が待たれている。特に耐油性に優れた伝動ベルトの開発が待たれている。

【0006】

伝動ベルトを製造する際に、母材ゴムに埋設して使用するゴム補強用ガラス繊維には、母材ゴムとの接着性を改善するための被覆材がストランドに塗布被覆されたもの、およびストランドに被覆材を塗布被覆した後、複数本のストランドを撚りさらなる被覆材が塗布被覆されたもの等がある。尚、ゴム補強用ガラス繊維に耐屈曲性を与え強度を増すために、ストランドを一定方向に撚り被覆材を塗布する工程、複数本のストランドを纏めて前記方向と同一方向あるいは逆方向に撚る工程、またはその後の被覆材の塗布乾燥工程において、フィラメントを引き揃えゴム補強用ガラス繊維を均一な太さにするために、ストランドまたはゴム補強用ガラス繊維にテンションを掛けて引っ張ることが行われている。

【0007】

水素化ニトリルゴムとゴム補強用ガラス繊維との接着強さを持続し界面の剥離をきたさず、高温下においても長期信頼性のある伝動ベルトを提供するためのゴム補強用ガラス繊維として、上述の被覆処理を行った後に得られた被覆を1次被覆層として、該1次被覆層上に異なる組成の第2液を塗布し乾燥させて2次被覆層としたゴム補強用ガラス繊維が、例えば、特許文献1および特許文献2に開示されている。

【0008】

例えば、特許文献1には、ゴム補強用ガラス繊維にハロゲン含有ポリマーとイソシアネート化合物を含む第2液で処理する方法が記載されている。

【0009】

また、特許文献2には、ゴム補強用ガラス繊維に、レゾルシン・ホルマリン縮合物とゴムラテックスを含む処理剤を塗布し乾燥硬化させ第1被覆層とし、当該第1被覆層上にさらに異なる処理剤を塗布し乾燥硬化させ形成させた第2被覆層を有するゴム補強用繊維コードであって、当該第2被覆層用の処理剤が、ゴム配合物、加硫剤およびマレイミド系加硫助剤を主成分とすることを特徴とするゴム補強用コードが記載されている。

【0010】

しかしながら、特許文献1または特許文献2に記載されている2層の被覆層からなるゴム補強用ガラス繊維を用い耐熱ゴムの中に埋め込んだとしても、母材である耐熱ゴムとガラス繊維との接着強さは必ずしも十分といえない。特に母材ゴムとして、特許文献1においては水素化ニトリルゴムを、特許文献2は水素化ニトリルゴムまたはメタクリル酸亜鉛を分散させた水素化ニトリルゴムを用いているが、特許文献1または特許文献2に記載の2層の被覆層からなるゴム補強用ガラス繊維を用い耐熱ゴムの中に埋め込んだとしても、母材である耐熱ゴムとガラス繊維との、接着強さは未だ不十分である。

【0011】

そこで、本出願人は、特許文献3にて、レゾルシン−ホルムアルデヒド縮合物とゴムラテックスと含有する1次被覆層を設け、ビスアリルナジイミドとゴムエラストマーと加硫剤と無機充填材とを含有する2次被覆層を設けたゴム補強用ガラス繊維が開示した。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開昭63−126975号公報

【特許文献2】特開平11−241275号公報

【特許文献3】特開2004−244785号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

従来の伝動ベルトにおいて、ストランドに被覆材を塗布したゴム補強用ガラス繊維と母材ゴムとの初期の接着強さは得られたが、高温多湿下およびエンジンオイルの付着下において、伝動ベルトとして長時間屈曲走行させた後において、走行前の引っ張り強度を持続し、寸法変化のない優れた耐熱性、耐水性および耐油性を併せ持つものがないと言う問題があった。特に、耐油性に難があった。

【0014】

特許文献1、特許文献2および特許文献3に記載されているゴム補強用ガラス繊維を耐熱ゴムの中に埋設してなる従来の伝動ベルトに比較して、同等以上のゴム補強用ガラス繊維と耐熱ベルトの接着強さを有し、高温下において長時間走行させても被覆層が初期の接着強さを持続する耐熱性に加え、伝動ベルトに水をかけつつ長時間走行させても被覆層が初期の接着強さを持続するとともに、ストランドへの水の浸透を防ぐことで耐水性、自動車用タイミングベルト等に使用した際に、エンジンオイルが付着したとしても引っ張り強さが低下しない耐油性を併せ持つ伝動ベルトおよびそれを与えるゴム補強用ガラス繊維の開発が待たれている。特にエンジンオイル等の潤滑油が付着したとしても、少々では硬く脆くならず柔軟性が低下しない自動車用伝動ベルトおよびそれを与えるゴム補強用ガラス繊維の開発が待たれている。

【課題を解決するための手段】

【0015】

本発明において、ゴム補強用ガラス繊維は、例えば、ガラス繊維の原料を加熱したガラス溶融窯のブッシングノズルから吐出した細線である多数本のガラス繊維フィラメントに、シラン系カップリング剤を含有する集束剤を散布塗布し集束させたストランドをガラス繊維被覆用塗布液中で屈曲走行させ、ガラス繊維被覆用塗布液を強制的に付着、言い換えれば塗布した後に乾燥させて被覆層を設けてなる。

【0016】

本発明は、複数のガラス繊維フィラメントを集束してなるストランドにフェノール類−ホルムアルデヒド縮合物とゴムラテックスとを含有する1次被覆層を設け、当該1次被覆層上に水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有する2次被覆層を設けたことを特徴とするゴム補強用ガラス繊維である。尚、本発明において、フェノール類とは芳香環の水素をヒドロキシ基(OH基)で置換した化合物全般を言う。

【0017】

水素化ニトリルゴム(A)を2次被覆層に用いたのは、耐油性に優れた水素化ニトリルゴムを用いることで、2次被覆層によって1次被覆層への潤滑油の浸透が抑制され、1次被覆層が硬く脆くなることを妨げること、例えば、自動車用タイミングベルトに用いた際は、ストランド内へのエンジンオイルの浸透が抑制され、集束剤が劣化しストランドの引っ張り強さが低下することを妨げることによる。

【0018】

カルボキシル化アクリロニトリル−ブタジエン共重合体(B)は、アクリロニトリルとブタジエンに加えメタクリル酸またはアクリル酸を第3モノマーとして共重合し、側鎖にカルボン酸基を導入した共重合体である。カルボキシル化アクリロニトリル−ブタジエン共重合体(B)を2次被覆層に用いたのは、アクリロニトリル−ブタジエン共重合体、即ち、アクリロニトリル−ブタジエン2元共重合体に比較して、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)が耐摩耗性および耐油性に優れることで、1次被覆層が脆くなることを妨げること、およびストランド内へのオイルの浸透が抑制され、集束剤が劣化しストランドの引っ張り強さが低下することを妨げることによる。

【0019】

クロロスルホン化ポリエチレン(C)を2次被覆層に用いたのは、2次被覆の耐熱性を向上させるためである。

【0020】

本発明のゴム補強用ガラス繊維において、2次被覆層に、これら水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を好ましい割合でバランスよく含有させたことで、母材ゴム、例えば水素化ニトリルゴムに埋設して伝動ベルトとした際、高温多湿下、長時間屈曲走行させたとしても、走行前の引っ張り強度を持続し寸法変化のない優れた耐熱性および耐水性、およびエンジンオイル等の潤滑油付着下、長時間屈曲走行させたとしても、走行前の引っ張り強度を持続し寸法変化のない優れた耐油性を併せ持たせることが可能となった。

【0021】

即ち、本発明は、複数のガラス繊維フィラメントを集束してなるストランドにフェノール類−ホルムアルデヒド縮合物とゴムラテックスとを含有する1次被覆層を設け、当該1次被覆層上に水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有する2次被覆層を設けたことを特徴とするゴム補強用ガラス繊維である。

【0022】

これら水素化ニトリルゴム(A)と、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)およびクロロスルホン化ポリエチレン(C)の組成比を選択することによって、耐水性を犠牲とすることなく、優れた耐油性を得ることが可能となる。

【0023】

また、本発明は、上記2次被覆層が、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、水素化ニトリルゴム(A)をA/(A+B+C)=1.0%以上、85.0%以下、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)をB/(A+B+C)=1.0%以上、75.0%以下、クロロスルホン化ポリエチレン(C)をC/(A+B+C)=10.0%以上、90.0%以下の範囲で含有することを特徴とする上記のゴム補強用ガラス繊維である。

【0024】

本発明の1次被覆層の含有物であるフェノール類−ホルムアルデヒド縮合物におけるフェノール類、言い換えれば、フェノール化合物としては、芳香環の水素をOH基に2個置換した2価フェノールであるレゾルシン、芳香環の水素をOH基に1個置換した1価フェノールであるモノヒドロキシベンゼン、芳香環の水素をOH基およびCl基に各1個置換した1価フェノールであるクロロフェノールが挙げられる。

【0025】

フェノール類−ホルムアルデヒド縮合物はゴム補強用ガラス繊維と母材ゴムに接着強さを与えるものである。レゾルシン−ホルムアルデヒド縮合物、モノヒドロキシベンゼン−ホルムアルデヒド縮合物およびクロロフェノール−ホルムアルデヒド縮合物を比較すると、レゾルシン−ホルムアルデヒド縮合物よりモノヒドロキシベンゼン−ホルムアルデヒド縮合物が疎水性であり、モノヒドロキシベンゼン−ホルムアルデヒド縮合物よりクロロフェノール−ホルムアルデヒド縮合物がより疎水性である。よって、ゴム補強用ガラス繊維の2次被覆層にこれら縮合物を用いた場合の伝動ベルトの耐油性は、ゴム補強用ガラス繊維の1次被覆層にレゾルシン−ホルムアルデヒド縮合物を用いるより、モノヒドロキシベンゼン−ホルムアルデヒド縮合物を用いた方が優れ、さらにクロロフェノール−ホルムアルデヒド縮合物を用いる方が優れる。

【0026】

このように、モノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物とゴムラテックスを組み合わせた1次被覆層と耐油性に優れた前記2次被覆層を設けた本発明のゴム補強用ガラス繊維を用い、例えば水素化ニトリルゴムに埋設し成型することで、耐油性に格段に優れた伝動ベルトが得られる。

【0027】

さらに、本発明は、フェノール類−ホルムアルデヒド縮合物が、モノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれることを特徴とする上記のゴム補強用ガラス繊維である。

【0028】

本発明のゴム補強用ガラス繊維の1次被覆層に含有させるゴムラテックスとしては、ビニルピリジン−スチレン−ブタジエン共重合体、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン系共重合体、水素化ニトリルゴム、クロロスルホン化ポリエチレンが挙げられる。

【0029】

ゴム補強用ガラス繊維の1次被覆層に、ビニルピリジン−スチレン−ブタジエン共重合体、スチレン−ブタジエン共重合体を含有させると、ゴム補強用ガラス繊維の1次被覆層に柔軟性を与え、伝動ベルトに埋設した際のゴム補強用ガラス繊維と母材ゴムである水素化ニトリルゴムの接着強さが増す。

【0030】

1次被覆層に、アクリロニトリル−ブタジエン系共重合体、例えば、アクリロニトリル−ブタジエン共重合体、即ち、アクリロニトリル−ブタジエン2元共重合体、またはアクリロニトリル−ブタジエン−スチレン共重合体、即ち、アクリロニトリル−ブタジエン−スチレン3元共重合体を含有させると、ゴム補強用ガラス繊維と母材ゴムの接着強さが大きくなり、屈曲走行させた際の伝動ベルトに寸法安定性を与えるとともに、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトに耐油性を与える。カルボキシル化アクリロニトリル−ブタジエン共重合体(B)を含有させると、寸法安定性に加え、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトの耐摩耗性および耐油性が向上する。

【0031】

1次被覆層に、水素化ニトリルゴムを含有させると、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトに優れた耐油性を与える。

【0032】

1次被覆層に、クロロスルホン化ポリエチレンを含有させると、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトに優れた耐熱性を与える。

【0033】

さらに、本発明は、ゴムラテックスが、ビニルピリジン−スチレン−ブタジエン共重合体、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、カルボキシル化アクリロニトリル−ブタジエン共重合体、水素化ニトリルゴム、クロロスルホン化ポリエチレンから選ばれることを特徴とする上記のゴム補強用ガラス繊維である。

【0034】

以上示した1次被覆層の組成物の組合せの中で、本発明のゴム補強用ガラス繊維の2次被覆層と組合せて格段に優れた耐油性をあたえる組成物は、モノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)である。

【0035】

中でも、モノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)の計を100%基準とする質量百分率で表して、モノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)が、D/(D+E+A)=1.0%以上、15.0%以下、ビニルピリジン−スチレン−ブタジエン共重合体(E)が、E/(D+E+A)=45.0%以上、82.0%以下、水素化ニトリルゴム(A)が、A/(D+E+A)=3.0%以上、50.0%以下の範囲で含まれる1次被覆層上に、本発明の2次被覆層を設けたゴム補強用ガラス繊維は、耐熱ゴムである水素化ニトリルゴムへ埋設した際に、ゴム補強用ガラス繊維と水素化ニトリルゴムを強力に接着し、伝動ベルトにした際に優れた寸法安定性、耐熱性、耐水性および耐油性を併せ持たせ、特にエンジンオイル等の潤滑油付着に対して、ゴム補強用ガラス繊維の被覆層が劣化および変質することなく強い耐性を示し、耐油性に極めて優れる。

【0036】

また、本発明は、上記のゴム補強用ガラス繊維を母材ゴムに埋設させてなることを特徴とする伝動ベルトである。

【0037】

さらに、本発明は、上記のゴム補強用ガラス繊維を水素化ニトリルゴムに埋設させてなることを特徴とする自動車用タイミングベルトである。

【発明の効果】

【0038】

本発明によるゴム補強用ガラス繊維は、伝動ベルトとするために耐熱ゴムである水素化ニトリルゴムへ埋設した際、水素化ニトリルゴムと強力に接着する。さらに、伝動ベルトに優れた寸法安定性、耐熱性、耐水性および耐油性を併せ持たせ、高温多湿下およびオイル付着下における伝動ベルトとしての長時間の屈曲走行後において、ゴム補強用ガラス繊維と耐熱ゴムの界面が剥離する懸念がなく該伝動ベルトは引っ張り強さを維持し、少しの伸びもなく寸法安定性に優れる。特に、エンジンオイル等の潤滑油付着に対して、ゴム補強用ガラス繊維の被覆層が劣化および変質することなく強い耐性を示し、耐油性に極めて優れる。

【0039】

本発明のゴム補強用ガラス繊維は、従来のゴム補強用ガラス繊維に比較して、耐熱ゴムである水素化ニトリルゴムに埋設して伝動ベルトとした際、水およびエンジンオイル等の付着下においても、ストランド中のガラス繊維への水の浸透またはエンジンオイルの浸透を防ぐことで伝動ベルトに優れた耐水性および耐油性が得られた。

【発明を実施するための形態】

【0040】

本発明は、複数のガラス繊維フィラメントを集束してなるストランドにフェノール類−ホルムアルデヒド縮合物とゴムラテックスとを含有する1次被覆層を設け、当該1次被覆層上に水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有する2次被覆層を設けたことを特徴とするゴム補強用ガラス繊維である。

【0041】

詳しくは、本発明は、フェノール類−ホルムアルデヒド縮合物とゴムラテックスとを含有する1次被覆液を複数のガラス繊維フィラメントを集束してなるストランドに塗布被覆し1次被覆層を設けた後で、該1次被覆層上に異なる組成の2次被覆液を塗布被覆しさらなる2次被覆層を設けたゴム補強用ガラス繊維であって、2次被覆層が水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有することを特徴とするゴム補強用ガラス繊維である。

【0042】

上記、2次被覆液は、水素化ニトリルゴム(A)のエマルジョンとカルボキシル化アクリロニトリル−ブタジエン共重合体(B)のエマルジョンとクロロスルホン化ポリエチレン(C)のエマルジョンに有機溶剤を加えて調整する。

【0043】

本発明の2次被覆液には、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、水素化ニトリルゴム(A)をA/(A+B+C)=1.0%以上、85.0%以下、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)をB/(A+B+C)=1.0%以上、75.0%以下、クロロスルホン化ポリエチレン(C)をC/(A+B+C)=10.0%以上、90.0%以下の範囲で含有することが好ましい。このままの含有割合で本発明のゴム補強用ガラス繊維の2次被覆層となる。さらに、好ましくは、水素化ニトリルゴム(A)がA/(A+B+C)=10.0%以上、60.0%以下、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)がB/(A+B+C)=5.0%以上、50.0%以下、クロロスルホン化ポリエチレン(C)をC/(A+B+C)=15.0%以上、80.0%以下の範囲である。

【0044】

2次被覆層に耐油性に優れた水素化ニトリルゴム(A)を用いることで、2次被覆層によって、1次被覆層へのエンジンオイル等の潤滑油の浸透が抑制され、1次被覆層が硬くなることを妨げる、集束剤が劣化しストランドの引っ張り強さが低下することを妨げる効果がある。

【0045】

2次被覆層における水素化ニトリルゴム(A)の含有は、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、A/(A+B+C)=1.0%以上、85.0%以下であることが好ましい。水素化ニトリルゴム(A)の含有がA/(A+B+C)=1.0%未満では、2次被覆層によって、1次被覆層への潤滑油の浸透が抑制される効果、言い換えれば、ゴム補強用ガラス繊維の耐油性を向上させる効果が小さい。好ましくは、10.0%以上である。水素化ニトリルゴムの含有がA/(A+B+C)=85.0%より多いと、ゴム補強用ガラス繊維の耐水性が劣化する。好ましくは、60.0%以下である。

【0046】

カルボキシル化アクリロニトリル−ブタジエン共重合体(B)は、アクリロニトリルとブタジエンに加えメタクリル酸またはアクリル酸を第3モノマーとして共重合し、側鎖にカルボン酸を導入した共重合体である。カルボキシル化アクリロニトリル−ブタジエン共重合体(B)を2次被覆層に用いたのは、アクリロニトリル−ブタジエン共重合体に比較して、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)が耐摩耗性および耐油性に優れることで、1次被覆層が脆くなることを妨げること、およびストランド内へのオイルの浸透が抑制され、集束剤が劣化しストランドの引っ張り強さが低下する効果が大きい。

【0047】

2次被覆層におけるカルボキシル化アクリロニトリル−ブタジエン共重合体(B)の含有は、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、B/(A+B+C)=1.0%以上、75.0%以下であることが好ましい。カルボキシル化アクリロニトリル−ブタジエン共重合体(B)の含有がB/(A+B+C)=1.0%未満では、2次被覆層によって1次被覆層への潤滑油の浸透が抑制される効果、言い換えれば、ゴム補強用ガラス繊維の耐油性を向上させる効果が小さい。好ましくは、5.0%以上である。カルボキシル化アクリロニトリル−ブタジエン共重合体(B)の含有がB/(A+B+C)=75.0%より多いと、ゴム補強用ガラス繊維の耐水性が劣化する。好ましくは、50.0%以下である。

【0048】

クロロスルホン化ポリエチレン(C)を2次被覆層に用いたのは、2次被覆の耐熱性を向上させ、親水性のカルボキシル化アクリロニトリル−ブタジエン共重合体(B)に対して耐水性を補う効果で含有させた。

【0049】

2次被覆層におけるクロロスルホン化ポリエチレン(C)の含有は、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、C/(A+B+C)=10.0%以上、90.0%以下であることが好ましい。クロロスルホン化ポリエチレン(C)の含有がB/(A+B+C)=10.0%未満では、2次被覆層の耐水性が劣化する。好ましくは、15.0%以上である。カルボキシル化アクリロニトリル−ブタジエン共重合体(B)の含有がB/(A+B+C)=90.0%より多いと、ゴム補強用ガラス繊維の耐油性が劣化する。好ましくは、80.0%未満である。

【0050】

本発明のゴム補強用ガラス繊維の2次被覆層にさらに加硫剤、無機充填材を加えることが好ましい。好ましい含有範囲は、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、加硫剤が0.5%以上、50.0%以下、無機充填材が10.0%以上、70.0%以下である。

【0051】

加硫剤は、2次被覆層において、水素化ニトリルゴム(A)、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)、クロロスルホン化ポリエチレン(C)の各ゴム成分に橋架け結合し硬化させる働きをするもので、ゴムの加硫材として一般的に用いられるニトロソ化合物および亜鉛化合物が挙げられる。特に、ニトロソ化合物を用いることが好ましく、具体的にp−ジニトロソベンゼン、ポリp−ジニトロソベンゼン等から選択できる。尚、p−はパラ位の意である。

【0052】

加硫剤の含有が、0.5%より少ない2次被覆層を設けてなるゴム補強用ガラス繊維を用い、母材ゴムである水素化ニトリルゴムに埋没させて、自動車のタイミングベルト等の伝動ベルトとした際は、当該ガラス繊維と母材ゴムとの十分な接着強さが得られない。また、加硫剤の含有量が50.0%より多い場合には、当該ガラス繊維の2次被覆層が硬く脆くなり、自動車のタイミングベルト等の伝動ベルトの屈曲疲労特性を低下させる。

【0053】

一方、無機充填材は、2次被覆層に耐磨耗性、耐熱性を与えつつ2次被覆層を堅牢とするもので、ゴムの無機充填材として、一般的に用いられているカーボンブラックや酸化マグネシウム等を使用でき、特に、カーボンブラックを含有させた2次被覆層を設けてなるゴム補強用ガラス繊維を、母材ゴムに埋没させることで、自動車のタイミングベルト等の伝動ベルトとした際は、当該ガラス繊維と母材ゴムとの好ましい接着強さを得ることができる。

【0054】

無機充填材の含有が、10.0%より少ない2次被覆層を設けてなるゴム補強用ガラス繊維を用い、母材ゴムである水素化ニトリルゴムに埋没させて、自動車のタイミングベルト等の伝動ベルトとした際は、当該ガラス繊維と母材ゴムとの十分な接着強さが得られない。また、無機充填材の含有量が70.0%より多い場合には、当該ガラス繊維の2次被覆層が硬く脆くなる。

【0055】

本発明のゴム補強用ガラス繊維に1次被覆層を設けるための、1次被覆液には、フェノール類−ホルムアルデヒド縮合物の水溶液にゴムラテックスを分散させてなる液を用いる。

【0056】

フェノール類としては、芳香環の水素をOH基に2個置換した2価フェノールであるレゾルシン、芳香環の水素をOH基に1個置換した1価フェノールであるモノヒドロキシベンゼン、または芳香環の水素をOH基に加えCl基で置換したクロロフェノールが挙げられる。

【0057】

本発明のゴム補強用ガラス繊維に1次被覆層を設けるための、1次被覆液には、これらフェノール類をアルカリ触媒存在下、ホルムアルデヒドと水中で縮合反応させたレゾール型のフェノール類−ホルムアルデヒド縮合物を用いることが好ましい。具体的にはレゾルシン−ホルムアルデヒド縮合物、モノヒドロキシベンゼン−ホルムアルデヒド縮合物、クロロフェノール−ホルムアルデヒド縮合物である。レゾルシン−ホルムアルデヒド縮合物に比べ、モノヒドロキシベンゼン−ホルムアルデヒド縮合物がより疎水性であり、さらに、クロロフェノール−ホルムアルデヒド縮合物がより疎水性である。このように疎水性を比較すると、レゾルシン−ホルムアルデヒド縮合物 < モノヒドロキシベンゼン−ホルムアルデヒド縮合物 < クロロフェノール−ホルムアルデヒド縮合物の順となる。耐油性は、ゴム補強用ガラス繊維の1次被覆層にレゾルシン−ホルムアルデヒド縮合物を用いるより、モノヒドロキシベンゼン−ホルムアルデヒド縮合物を用いる方が優れ、さらにクロロフェノール−ホルムアルデヒド縮合物を用いる方が優れる。

【0058】

レゾルシン−ホルムアルデヒド縮合物、モノヒドロキシベンゼン−ホルムアルデヒド縮合物は水溶性であるが、クロロフェノール−ホルムアルデヒド縮合物は水に難溶であり、溶解させるには、アルコール化合物またはアミン化合物を用いる。詳しくは、クロロフェノールとホルムアルデヒドを水中で縮合反応させて生成したクロロフェノール−ホルムアルデヒド縮合物の沈殿に、可溶化剤としてのアルコール化合物またはアミン化合物を加え、沈殿を溶解させて水溶液とする。

【0059】

上記アルコール化合物は、n−プロパノール、イソプロパノール、プロピレングリコール、2−メトキシエタノール、2−メトキシメチルエトキシプロパノール、1−メトキシ−2−プロパノール、エチレングリコール、ジエチレングリコール、1,2−ジエトキシエタンから選ばれ、特に好ましくは、1次被覆液を塗布後乾燥して、ストランドに1次被覆層を形成する際に、気散し被覆層中に残らないこと、およびクロロフェノール−ホルムアルデヒド縮合物の水溶液を安定化させる効果も高いことから、2−メトキシエタノール、プロピレングリコールである。

【0060】

アミン化合物は、メチルアミン、エチルアミン、t−ブチルアミン、ジメチルアミン、ジエチルアミン、トリエチルアミン、トリ−n−ブチルアミン、メタノ−ルアミン、ジメタノ−ルアミン、モノエタノールアミン、ジエタノ−ルアミンから選ばれ、特に、好ましくは、価格が安く入手し易いことよりジメチルアミンまたはジエチルアミン、アミン特有の臭いがなく取り扱いが容易であることよりモノエタノールアミンまたはジエタノールアミンである。

【0061】

水酸化ナトリウム等の強アルカリを用いた1次被覆液は、ストランドに被覆すると、ガラス繊維フィラメントを劣化させて、引っ張り強度を弱めてしまい使用し難い。

【0062】

これら、アルコール化合物またはアミン化合物を、クロロフェノール−ホルムアルデヒド縮合物の質量を100%基準とする質量百分率で表して、50質量%以上、500質量%以下である。言い換えれば、加えるアルコール化合物またはアミン化合物の質量は、クロロフェノール−ホルムアルデヒド縮合物の質量に対して、1/2以上、5倍以下である。

【0063】

クロロフェノール−ホルムアルデヒド縮合物の質量を100%基準とする質量百分率で表して、アルコール化合物またはアミン化合物を加える量が50質量%より少ないと、クロロフェノール−ホルムアルデヒド縮合物の沈殿を溶解させる効果がなく、500質量%より多く含有させる必要はない。アルコール化合物またはアミン化合物を加える量が500質量%より多くなると、1次被覆液におけるゴムの濃度が低下し、1次被覆液をストランドに塗布してなるゴム補強用繊維が柔軟でなくなる。

【0064】

また。本発明のゴム補強用ガラス繊維の1次被覆層に用いられるゴムラテックスは、ビニルピリジン−スチレン−ブタジエン共重合体、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、カルボキシル化アクリロニトリル−ブタジエン共重合体、水素化ニトリルゴム、クロロスルホン化ポリエチレンから選ばれる。

【0065】

本発明のゴム補強用ガラス繊維の1次被覆層には、フェノール類−ホルムアルデヒド縮合物と、少なくとも1つの前記ゴムラテックスを組み合わせて含有させ、2次被覆層には、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有させる。

【0066】

ゴム補強用ガラス繊維の1次被覆層に、ビニルピリジン−スチレン−ブタジエン共重合体、スチレン−ブタジエン共重合体を含有させると、ゴム補強用ガラス繊維の1次被覆層に柔軟性を与え、伝動ベルトに埋設した際のゴム補強用ガラス繊維と母材ゴムである水素化ニトリルゴムの接着強さが増す。スチレン−ブタジエン共重合体を含有させた場合、ビニルピリジン−スチレン−ブタジエン共重合体と比較して、ゴム補強用ガラス繊維自体およびゴム補強用ガラス繊維を母材ゴムに埋設させて作製したゴム製の伝動ベルトの耐水性がより向上し、被覆時にべとつくことなく、ゴム補強用ガラス繊維に1次被覆層を形成し易い。但し、1次被覆層に、ビニルピリジン−スチレン−ブタジエン共重合体を含有させた場合に比較して、ゴム補強用ガラス繊維と母材ゴムの接着強さが小さくなる。

【0067】

ビニルピリジン−スチレン−ブタジエン共重合体として、日本エイアンドエル株式会社製、商品名、ピラテックス、JSR株式会社製、商品名、0650、および日本ゼオン株式会社製、商品名、ニッポール1218FSが市販されており、本発明のゴム補強用ガラスの1次被覆層に含有させて使用できる。

【0068】

また、スチレン−ブタジエン共重合体として、日本エイアンドエル株式会社製、商品名、J−9049が市販されており、本発明のゴム補強用ガラスの1次被覆層に含有させて使用できる。

【0069】

1次被覆層に、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体を含有させると、ゴム補強用ガラス繊維と母材ゴムの接着強さが大きくなり、屈曲走行させた使用経過に対する伝動ベルト寸法安定性を与えるとともに、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトに耐油性を与える。カルボキシル化アクリロニトリル−ブタジエン共重合体を含有させると、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトの耐摩耗性および耐油性が向上する。

【0070】

アクリロニトリル−ブタジエン共重合体として、日本ゼオン社株式会社製、商品名、Nipol L1560、Nipol L1562、Nipol SX1503が市販されており、本発明のゴム補強用ガラスの1次被覆層に含有させて使用できる。また、アクリロニトリル−ブタジエン−スチレン3元共重合体として、日本ゼオン株式会社、商品名、Nipol L1577K、Nipol L1571CLが市販されており、本発明のゴム補強用ガラスの1次被覆層に含有させて使用できる。

【0071】

1次被覆層に、水素化ニトリルゴムを含有させると、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトに耐油性を与える。1次被覆層に、クロロスルホン化ポリエチレンを含有させると、ゴム補強用ガラス繊維およびそれを用いた伝動ベルトに耐熱性を与える。

【0072】

1次被覆層において、ゴム補強用ガラス繊維と母材ゴムである水素化ニトリルゴムとの接着強さを損なうことなく、より耐油性のゴム補強用ガラス繊維およびそれを用いた伝動ベルトを与える組み合わせは、フェノール類−ホルムアルデヒド縮合物として、モノヒドロキシベンゼン−ホルムアルデヒド縮合物を用いる場合においては、モノヒドロキシベンゼン−ホルムアルデヒド縮合物、ビニルピリジン−スチレン−ブタジエン共重合体に加えて、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、カルボキシル化アクリロニトリル−ブタジエン共重合体、水素化ニトリルゴムから選ばれた少なく一つのゴムラテックスの組み合わせであり、最も耐油性に優れるのは、モノヒドロキシベンゼン−ホルムアルデヒド縮合物、ビニルピリジン−スチレン−ブタジエン共重合体および水素化ニトリルゴムの組み合わせである。

【0073】

1次被覆層に、モノヒドロキシベンゼン−ホルムアルデヒド縮合物、ビニルピリジン−スチレン−ブタジエン共重合体および水素化ニトリルゴムを含有し、2次被覆層に水素化ニトリルゴムとカルボキシル化アクリロニトリル−ブタジエン共重合体とクロロスルホン化ポリエチレンを含有させたゴム補強用ガラス繊維、およびそれを水素化ニトリルゴムに埋設し成型した伝動ベルトは、格段の耐油性を示した。

【0074】

また、フェノール類−ホルムアルデヒド縮合物として、クロロフェノール−ホルムアルデヒド縮合物を用いる場合においては、クロロフェノール−ホルムアルデヒド縮合物、ビニルピリジン−スチレン−ブタジエン共重合体に加えて、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、カルボキシル化アクリロニトリル−ブタジエン共重合体、水素化ニトリルゴムから選ばれた少なく一つのゴムラテックスの組み合わせであり、最も耐油性に優れるのは、クロロフェノール−ホルムアルデヒド縮合物、ビニルピリジン−スチレン−ブタジエン共重合体および水素化ニトリルゴムの組み合わせである。

【0075】

1次被覆層に、クロロフェノール−ホルムアルデヒド縮合物、ビニルピリジン−スチレン−ブタジエン共重合体および水素化ニトリルゴム)を含有し、2次被覆層に水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有させたゴム補強用ガラス繊維、およびそれを水素化ニトリルゴムに埋設し成型した伝動ベルトは、格段の耐油性を示した。

【0076】

ゴム補強用ガラス繊維と母材ゴムである水素化ニトリルゴムに、所望の接着強さを得るには、また、ゴム補強用ガラス繊維を母材ゴムである水素化ニトリルゴムに埋設してなる伝動ベルトに、屈曲走行における耐久性、所望の耐熱性、耐水性および耐油性を得るには、本発明のゴム補強用ガラス繊維の1次被覆層にモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を合わせた質量を100%基準とする質量百分率で表して、モノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)が1.0%以上、15.0%以下、即ち、D/(D+E+A)=1.0%以上、15.0%以下、ビニルピリジン−スチレン−ブタジエン共重合体(E)が45.0%以上、82.0%以下、即ち、E/(D+E+A)=45.0%以上、82.0%以下、水素化ニトリルゴム(A)が3.0%以上、50.0%以下、即ち、A/(D+E+A)=3.0%以上、50.0%以下の範囲で含まれることが好ましい。

【0077】

ゴム補強用ガラス繊維の1次被覆層中のモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)の含有が1.0%より少ないと、ゴム補強用ガラス繊維と母材ゴムの接着強さが弱くなり、伝動ベルトにした際に好ましい耐水性、耐熱性が得難い。また、1次被覆層中のモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)の含有が15.0%を超えると、1次被覆層を形成するための1次被覆液が凝集沈殿を起こし易く使用不能となる。よって、本発明のゴム補強用ガラス繊維の1次被覆層におけるモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)の好適な含有範囲は、1次被覆層に含まれるフェノール類−ホルムアルデヒド縮合物(D)とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を合わせた質量を100%基準とする質量百分率で表して、D/(D+E+A)=1.0%以上、15.0%以下である。

【0078】

また、ゴム補強用ガラス繊維の1次被覆層中のビニルピリジン−スチレン−ブタジエン共重合体(E)の含有が45.0%より少ないと、ゴム補強用ガラス繊維と、伝動ベルトとする際に埋め込む母材ゴムである水素化ニトリルゴムとの接着強さが弱くなり、伝動ベルトにした際に好ましい耐熱性が得難い。また、1次被覆層中のビニルピリジン−スチレン−ブタジエン共重合体(E)の含有が82.0%を超えると、ストランドに被覆する際に、被覆に粘着性が生じ被覆層が転写し易くなり、工程が汚れる等の不具合が生じる。よって、本発明のゴム補強用ガラス繊維の1次被覆層におけるビニルピリジン−スチレン−ブタジエン共重合体(E)の好適な含有範囲は、1次被覆液に含まれるモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)とを合わせた質量を100%基準として、E/(D+E+A)=45.0%以上、82.0%以下である。

【0079】

また、ゴム補強用ガラス繊維の1次被覆層の水素化ニトリルゴム(A)が、3.0%より少ないと、伝動ベルトにした際に所望の耐油性が得難く、水素化ニトリルゴム(A)が50.0%より多いと、ゴム補強用ガラス繊維の粘着性および柔軟性が低下し、伝動ベルトにした際の高温下の屈曲走行において、被覆層が疲労劣化する傾向がある。本発明のゴム補強用ガラス繊維の1次被覆層において、好適な水素化ニトリルゴム(A)の含有範囲は、1次被覆層に含まれるモノヒドロキシベンゼン−ホルムアルデヒド縮合物またはクロロフェノール−ホルムアルデヒド縮合物から選ばれたフェノール類−ホルムアルデヒド縮合物(D)とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を合わせた質量を100%基準とする質量百分率で表して、A/(D+E+A)=3.0%以上、50.0%以下である。

【0080】

本発明の伝動ベルトは、高温下および水・オイル付着下おける長時間の屈曲走行後も、当該被覆層によりゴム補強用ガラス繊維と水素化ニトリルゴムの初期の接着強さが持続され、引っ張り強さを持続し寸法安定性に優れており、耐熱性、耐水性および耐油性を併せ持つ。特に、従来の伝動ベルトに比較して、耐油性が増す。さらに、前記伝動ベルトは、高温多湿の環境下における長時間の使用において、被覆層が初期の接着強さを持続し寸法安定性、耐熱性、耐水性および耐油性に優れ、特に耐油性に優れる。

【0081】

本発明のゴム補強用ガラス繊維に用いるガラス繊維フィラメントの材料には、アルミノホウケイ酸ガラスであるEガラス、または高強度ガラス繊維フィラメントとしてのSガラス等が好適に使用される。

【0082】

Eガラスの組成は、例えば、質量%で表して、SiO2 53%、Al2O3 15%、CaO 21%、MgO 2%、B2O3 8%、Na2O+K2O 0.3%、残部0.7%であり、Sガラスの組成は、例えば、質量%で表して、SiO2 64%、Al2O3 25%、MgO 10%、Na2O+K2O 0.3%、残部0.7%である(影山 尚義著「硝子長繊維」影山技術士事務所 昭和51年8月1日発行、3頁の表1より引用)。

【0083】

Sガラス繊維はEガラス繊維に比較して、引っ張り強さが35%程大きく、弾性係数が20%程高く、ガラスを使用した高強度ガラス繊維フィラメントを用いたゴム補強用ガラス繊維を埋設した伝動ベルトは、Eガラスを使用した通常のガラス繊維フィラメントを用いたゴム補強用ガラス繊維を埋設した伝動ベルトに比較して、引っ張り強さが10%〜20%大きい。

【0084】

尚、本発明において、伝動ベルトとは、エンジン、その他機械を運転するために、エンジン、モーター等の駆動源の駆動力を伝えるベルトのことであり、かみ合い伝動で駆動力を伝える歯付きベルト、摩擦伝動で駆動力を伝えるVベルトが挙げられる。自動車用伝動ベルトとは自動車のエンジンルーム内で用いられる耐熱性の前記伝動ベルトのことである。

【0085】

タイミングベルトとは、前記自動車用伝動ベルトの中で、カムシャフトを有するエンジンにおいて、クランクシャフトの回転をタイミングギヤに伝えカムシャフト駆動させバルブの開閉を設定されたタイミングで行うためのプーリーの歯とかみ合う歯を設けた歯付きベルトのことである。自動車用伝動ベルトには、エンジンの熱に対する耐熱性と雨天走行における耐水性が必要であり、高温下、多湿下およびエンジンオイル付着下での長時間の走行後において、引っ張り強さを持続し寸法安定性に優れていること、即ち、耐熱性、耐水性および耐油性が要求される。

【実施例】

【0086】

(実施例1)

ストランドにフェノール類−ホルムアルデヒド縮合物(D)としてのレゾルシン−ホルムアルデヒド縮合物と、ビニルピリジン−スチレン−ブタジエン共重合体(E)と、クロロスルホン化ポリエチレン(C)を含有する1次被覆液を塗布被覆してなる1次被覆層上に、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有する2次被覆層を形成したゴム補強用ガラス繊維を作製した。

(実施例2)

ストランドにフェノール類−ホルムアルデヒド縮合物(D)としてのモノヒドロキシベンゼン−ホルムアルデヒド縮合物と、ビニルピリジン−スチレン−ブタジエン共重合体(E)と、水素化ニトリルゴム(A)を含有する1次被覆液を塗布被覆してなる1次被覆層上に、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有する2次被覆層を形成したゴム補強用ガラス繊維を作製した。

(実施例3、4)

次いで、ストランドにフェノール類−ホルムアルデヒド縮合物(D)としてのクロロフェノール−ホルムアルデヒド縮合物と、ビニルピリジン−スチレン−ブタジエン共重合体(E)と、水素化ニトリルゴム(A)を含有する1次被覆液を塗布被覆してなる1次被覆層上に、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を含有する2次被覆層を形成したゴム補強用ガラス繊維を作製した。1次被覆層を得るための1次被覆液を調製する際、クロロフェノール−ホルムアルデヒド縮合物の水溶液を得るのにアルコール化合物、アミン化合物を用いた各々のゴム補強用ガラス繊維を作製した。

【0087】

アルコール化合物を可溶化剤として用いたクロロフェノール−ホルムアルデヒド縮合物の水溶液を用いた1次被覆液を塗布被覆してなる1次被覆層を形成したゴム補強用ガラス繊維を実施例3、アミン化合物を可溶化剤として用いたクロロフェノール−ホルムアルデヒド縮合物の水溶液を用いた1次被覆液を塗布被覆してなる1次被覆を形成したゴム補強用ガラス繊維を実施例4とする。

(比較例1)

次いで、従来のレゾルシン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)を含有する1次被覆液を塗布被覆してなる1次被覆層上にクロロスルホン化ポリエチレン(C)と有機ジイソシアネート化合物とメタクリル酸亜鉛を含有する2次被覆層を形成したゴム補強用ガラス繊維を作製した。

(比較例2)

次いで、モノヒドロキシベンゼン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を含有する1次被覆液を塗布被覆してなる1次被覆層上に、クロロスルホン化ポリエチレン(C)と有機ジイソシアネート化合物とメタクリル酸亜鉛を含有する2次被覆層を形成したゴム補強用ガラス繊維を作製した。

(比較例3)

次いで、クロロフェノール−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を含有する1次被覆液を塗布被覆してなる1次被覆層上に、クロロスルホン化ポリエチレン(D)と有機ジイソシアネート化合物とメタクリル酸亜鉛を含有する2次被覆層を設けたゴム補強用ガラス繊維を作製した。クロロフェノール−ホルムアルデヒド縮合物の溶解には、ジエタノールアミンを可溶化剤として用いた。

【0088】

以上、実施例1〜4、比較例1〜3のゴム補強用ガラス繊維の1次被覆層の組成物について、表1に纏めた。

【0089】

尚、2次被覆層の組成物は、実施例1〜4は、本発明に関わる水素化ニトリルゴム(A)、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)クロロスルホン化ポリエチレン(C)であり、比較例1〜3は、本発明の範疇にないクロロスルホン化ポリエチレンと有機ジイソシアネート化合物とメタクリル酸亜鉛である。

【0090】

【表1】

【0091】

これら本発明のゴム補強用ガラス繊維(実施例1〜4)、本発明の範疇にないゴム補強用ガラス繊維(比較例1〜3)の水素化ニトリルゴムに対する接着強さ評価試験を行い、評価結果を比較した。

【0092】

また、これら、本発明のゴム補強用ガラス繊維(実施例1〜4)、本発明の範疇にないゴム補強用ガラス繊維(比較例1〜3)を埋設させたMIT屈曲試験用の試験片を作製した。この試験片を用いて耐水性、耐熱性、耐油性を試験した。次いで、水素化ニトリルゴムに埋設し伝動ベルトを作製し、屈曲走行試験を行った。

【0093】

尚、ガラス繊維フィラメントには、ガラス繊維に通常使われるEガラスを用いた。Eガラスの組成は、質量%で表して、SiO2 53%、Al2O3 15%、CaO 21%、MgO 2%、B2O3 8%、Na2O+K2O 0.3%、残部0.7%である。

【0094】

以下、詳細に述べる。

実施例1

(1次被覆液の調製)

従来のレゾルシン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)とからなる1次被覆液を調製した。

【0095】

レゾルシン−ホルムアルデヒド縮合物(レゾルシンとホルムアルデヒドとのモル比、1対1で反応させたもの、固形分、8.7質量%)を239重量部使用し、ビニルピリジンとスチレンとブタジエンとを、15:15:70の質量割合で含有するビニルピリジン−スチレン−ブタジエン共重合体(E)のエマルジョン(日本エイアンドエル株式会社製、商品名、ピラテックス、固形分、41.0質量%)の添加量を438重量部使用し、クロロスルホン化ポリエチレン(C)のエマルジョンとしての住友精化株式会社製、商品名、CSM450(固形分濃度、40.0重量%)276重量部と、PH調整剤としてアンモニア水(濃度、25.0重量%)22重量部とに、全体として1000重量部になるように水を添加し1次被覆液を調製した。

【0096】

1次被覆液中の各成分の含有割合は、レゾルシン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量百分率で表して、レゾルシン−ホルムアルデヒド縮合物が7.2%、ビニルピリジン−スチレン−ブタジエン共重合体(E)が61.2%、クロロスルホン化ポリエチレン(C)が31.6%となる。尚、1次被覆液中のビニルピリジン−スチレン−ブタジエン共重合体(E)、クロロスルホン化ポリエチレン(C)の質量は、前記ピラテックスおよびCSM450の固形分濃度から、固形分に換算して求めた。1次被覆液中の各成分の含有割合のままに、ゴム補強用ガラス繊維の1次被覆層が形成される。

(2次被覆液の調製)

次いで、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)に、p−ジニトロソベンゼンと、カーボンブラックを加え、キシレンに分散させた2次被覆液を調製した。

【0097】

詳しくは、水素化ニトリルゴム(A)、45重量部と、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)、25重量部と、クロロスルホン化ポリエチレン(C)、30重量部に、さらに加硫剤としてのp−ジニトロソベンゼン、40重量部、無機充填剤としてのカーボンブラック、30重量部を加え、キシレン、1315重量部に分散させて2次被覆液を調製した。即ち、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を合わせた質量を100%基準とする質量%で表して、水素化ニトリルゴム(A)が45.0%、即ち、A/(A+B+C)=45.0%、カルボキシル化アクリロニトリル−ブタジエン共重合体(B)が25.0%、即ち、B/(A+B+C)=25.0%、クロロスルホン化ポリエチレン(C)が30.0%、即ち、C/(A+B+C)=30.0%となるように2次被覆液を調製した。ストランドに塗布し乾燥させると、ほぼこのままの含有割合で2次被覆層となる。

【0098】

(ゴム補強用ガラス繊維の作製)

径9μmのガラス繊維フィラメントを、アクリルシラン系カップリング剤および樹脂を含有する集束剤を用い200本集束したストランド3本を引き揃えた後、前述の手順で作製した1次被覆液を塗布し、その後、温度、280℃下で、22秒間乾燥させて1次被覆層を設け1本のゴム補強用ガラス繊維を作製した。

【0099】

この時の固形分付着率、即ち、被覆層の質量割合は、ゴム補強用ガラス繊維の全質量に対して19.0質量%であった。

【0100】

前記、1次被覆層を設けたゴム補強用ガラス繊維に、2.54cm当たり2.0回の下撚りを与え、さらに13本引き揃えて下撚りと逆方向に2.54cm当たり2.0回の上撚りをする作業を施した。その後、ストランドを前述の手順で作製した2次被覆液中に屈曲走行させ、2次被覆液を塗布した後、110℃で1分間の乾燥を行い、2次被覆層を設け、本発明のゴム補強用ガラス繊維(実施例1)を作製した。このようにして、下練りと上練りの方向を各々逆方向とした2種類のゴム補強用ガラス繊維を作製した。各々、S練り、Z練りと称する。

実施例2

(1次被覆液の調製)

フェノール類−ホルムアルデヒド縮合物(A)に属するモノヒドロキシベンゼン−ホルムアルデヒド縮合物の水溶液に、ビニルピリジン−スチレン−ブタジエン共重合体(B)のエマルジョンと水素化ニトリルゴム(C)のエマルジョンとアンモニア水と水を添加し、1次被覆液を調製した。

【0101】

最初に、モノヒドロキシベンゼン−ホルムアルデヒド縮合物の合成について述べる。還流冷却器、温度計、攪拌機をつけた三つ口セパラブルフラスコに、モノヒドロキシベンゼン、100重量部、37.0質量%の濃度のホルムアルデヒド水溶液、157重量部(モル比で表せば、モノヒドロキシベンゼン:ホルムアルデヒド=1:1.8)、濃度、10質量%の水酸化ナトリウム水溶液、5重量部を仕込み、80℃に加熱した状態で3時間攪拌した。攪拌を止め、冷却した後、1質量%濃度の水酸化ナトリウム水溶液、370重量部を加え、レゾール型のモノヒドロキシベンゼン−ホルムアルデヒド縮合物を重合した。

【0102】

次いで、前述の手順で合成したモノヒドロキシベンゼン−ホルムアルデヒド縮合物の水溶液に、市販のビニルピリジン−スチレン−ブタジエン共重合体(B)のエマルジョンと水素化ニトリルゴム(C)のエマルジョンを加え、アンモニア水と水を添加し、本発明のゴム補強用ガラス繊維の1次被覆層のための1次被覆液を調製した。

【0103】

詳しくは、モノヒドロキシベンゼン−ホルムアルデヒド縮合物、42重量部と、ビニルピリジン、スチレン、ブタジエンを、ビニルピリジン:スチレン:ブタジエン=15:15:70質量比となるように重合したビニルピリジン−スチレン−ブタジエン重合体(B)エマルジョンとしての日本エイアンドエル株式会社製、商品名、ピラテックス(固形分濃度、41.0質量%)463重量部と、水素化ニトリルゴム(C)のエマルジョン276重量部と、PH調整剤としてアンモニア水(濃度、25.0質量%)22重量部とに、全体として1000重量部になるように水を添加して、本発明のゴム補強用ガラス繊維の1次被覆層のための1次被覆液を調製した。

【0104】

1次被覆液中の各成分の含有割合は、モノヒドロキシベンゼン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(B)と水素化ニトリルゴム(C)を合わせた質量を100%基準とする質量百分率で表して、モノヒドロキシベンゼン−ホルムアルデヒド縮合物が3.6%、ビニルピリジン−スチレン−ブタジエン共重合体(B)が64.8%、水素化ニトリルゴム(C)が31.6%となる。

【0105】

尚、1次被覆液中のビニルピリジン−スチレン−ブタジエン共重合体(B)、水素化ニトリルゴム(C)の質量は、前記ピラテックスおよび水素化ニトリルゴム(C)のエマルジョンの固形分濃度から、固形分に換算して求めた。1次被覆液中の各成分の含有割合のままに、ゴム補強用ガラス繊維の1次被覆層が形成される。

(2次被覆液の調製およびゴム補強用ガラス繊維の作製)

次いで、実施例1と同様にして、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)に、p−ジニトロソベンゼンと、カーボンブラックを加え、キシレンに分散させた2次被覆液を調製し、実施例1と同様の手順で2次被覆層を設け、本発明のゴム補強用ガラス繊維を作製した。

実施例3

(1次被覆液の調製)

アルコール化合物を用いたクロロフェノール−ホルムアルデヒド縮合物の水溶液の調整について説明する。還流冷却器、温度計、攪拌機をつけた三つ口セパラブルフラスコに、クロロフェノール、138重量部、37質量%の濃度のホルムアルデヒド水溶液、80重量部(モル比で表せば、1対1)、濃度、1質量%の水酸化ナトリウム水溶液、20重量部を仕込み、水で全体が1000重量部になるように希釈した後、80℃に加熱した状態で5時間攪拌した。この反応液中に、クロロフェノール−ホルムアルデヒド縮合物が沈殿物となって重合された。この反応液100重量部に対して、グリコール化合物に属する2−メトキシエタノールを加えて、クロロフェノール−ホルムアルデヒド縮合物の沈殿物を溶解させて、レゾール型のクロロフェノール−ホルムアルデヒド縮合物の水溶液を作製した。

【0106】

この際、クロロフェノール−ホルムアルデヒド縮合物の質量を100%基準とする質量百分率で表して、2−メトキシエタノールを加えた量は200質量%であった。即ち、質量比で、クロロフェノール−ホルムアルデヒド縮合物に対して、2−メトキシエタノールを2倍になるように加えた。

【0107】

尚、濃度、1.0質量%の水酸化ナトリウム水溶液の前記添加は、クロロフェノールとホルムアルデヒドを縮合反応させてクロロフェノール−ホルムアルデヒド縮合物とするための触媒として縮合反応に必要な量以上には加えてはいない。クロロフェノールには、P−クロロフェノールを用いた。

【0108】

次いで、前述の手順で合成したクロロフェノール−ホルムアルデヒド縮合物の水溶液を用い、市販のビニルピリジン−スチレン−ブタジエン共重合体(B)のエマルジョンと、水素化ニトリルゴム(C)のエマルジョンとにアンモニア水と水を添加し、本発明のゴム補強用ガラス繊維の1次被覆層のための1次被覆液を調製した。

【0109】

詳しくは、2−メトキシエタノールを添加して溶解させたクロロフェノール−ホルムアルデヒド縮合物の水溶液、42重量部に、ビニルピリジン、スチレン、ブタジエンを、ビニルピリジン:スチレン:ブタジエン=15:15:70の質量比となるように重合したビニルピリジン−スチレン−ブタジエン重合体(B)のエマルジョンとしての日本エイアンドエル株式会社製、商品名、ピラテックス(固形分濃度、41質量%)463重量部と、水素化ニトリルゴム(C)のエマルジョン、276重量部と、PH調整剤としてアンモニア水(濃度、25質量%)22重量部に、全体として1000重量部になるように水を添加して、本発明のゴム補強用ガラス繊維の1次被覆層のための1次被覆液を調製した。

【0110】

1次被覆液中の各成分の含有割合は、クロロフェノール−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(B)と水素化ニトリルゴム(C)を合わせた質量を100%基準とする質量百分率で表して、クロロフェノール−ホルムアルデヒド縮合物(A)が3.6%、ビニルピリジン−スチレン−ブタジエン共重合体(B)が64.8%、水素化ニトリルゴム(C)が=31.6%となる。尚、1次被覆液中のビニルピリジン−スチレン−ブタジエン共重合体(B)、水素化ニトリルゴム(C)の質量は、前記ピラテックスおよび水素化ニトリルゴム(C)のエマルジョンの固形分濃度から、固形分に換算して求めた。尚、1次被覆液中の各成分の含有割合のままに、ゴム補強用ガラス繊維の1次被覆層が形成される。

(2次被覆液の調製およびゴム補強用ガラス繊維の作製)

次いで、実施例1と同様にして、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)に、p−ジニトロソベンゼンと、カーボンブラックを加え、キシレンに分散させた2次被覆液を調製し、実施例1と同様の手順で2次被覆層を設け、本発明のゴム補強用ガラス繊維を作製した。

実施例4

(1次被覆液の調整)

アミン化合物を用いたクロロフェノール−ホルムアルデヒド縮合物の水溶液の調整について説明する。還流冷却器、温度計、攪拌機をつけた三つ口セパラブルフラスコに、クロロフェノール、128重量部、37質量%の濃度のホルムアルデヒド水溶液、80重量部(モル比で表せば、1対1)、濃度、1質量%の水酸化ナトリウム水溶液、20重量部を仕込み、水で全体が1000重量部になるように希釈した後、80℃に加熱した状態で5時間攪拌した。この反応溶液中に、クロロフェノール−ホルムアルデヒド縮合物が沈殿物となって重合された。この反応溶液100重量部に対して、ジメチルアミンを加えて、クロロフェノール−ホルムアルデヒド縮合物の沈殿物を溶解させて、クロロフェノール−ホルムアルデヒド縮合物の水溶液を作製した。尚、ジメチルアミンの塩基性度定数(Kb)は5.4×10-4である。この際、クロロフェノール−ホルムアルデヒド縮合物(A)の質量を100%基準として、ジメチルアミンを加えた量は200質量%であった。即ち、質量比で、クロロフェノール−ホルムアルデヒド縮合物に対して、ジメチルアミンを2倍になるように加えた。

【0111】

尚、濃度、1.0質量%の水酸化ナトリウム水溶液の前記添加は、クロロフェノールとホルムアルデヒドを縮合反応させてクロロフェノール−ホルムアルデヒド縮合物とするための触媒として縮合反応に必要な量以上には加えてはいない。クロロフェノールには、P−クロロフェノールを用いた。

【0112】

次いで、前述の手順で合成したクロロフェノール−ホルムアルデヒド縮合物の水溶液を用い、市販のビニルピリジン−スチレン−ブタジエン共重合体(B)のエマルジョンと、水素化ニトリルゴム(C)のエマルジョンとにアンモニア水と水を添加し、本発明のゴム補強用ガラス繊維の1次被覆層のための1次被覆液を調製した。

【0113】

詳しくは、ジメチルアミンを添加して溶解させたクロロフェノール−ホルムアルデヒド縮合物の水溶液、42重量部に、ビニルピリジン、スチレン、ブタジエンを、ビニルピリジン:スチレン:ブタジエン=15:15:70の質量比となるように重合したビニルピリジン−スチレン−ブタジエン重合体(B)のエマルジョンとしての日本エイアンドエル株式会社製、商品名、ピラテックス(固形分濃度、41質量%)463重量部と、水素化ニトリルゴム(C)のエマルジョン、276重量部と、PH調整剤としてアンモニア水(濃度、25質量%)22重量部に、全体として1000重量部になるように水を添加して、本発明のゴム補強用ガラス繊維の1次被覆層のための1次被覆液を調製した。

【0114】

1次被覆液中の各成分の含有割合は、クロロフェノール−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(B)と水素化ニトリルゴム(C)を合わせた質量を100%基準とする質量百分率で表して、クロロフェノール−ホルムアルデヒド縮合物が3.6%、ビニルピリジン−スチレン−ブタジエン共重合体(B)が64.8%、水素化ニトリルゴム(C)が31.6%となる。尚、1次被覆液中のビニルピリジン−スチレン−ブタジエン共重合体(B)、水素化ニトリルゴム(C)の質量は、前記ピラテックスおよび水素化ニトリルゴム(C)のエマルジョンの固形分濃度から、固形分に換算して求めた。尚、1次被覆液中の各成分の含有割合のままに、ゴム補強用ガラス繊維の1次被覆層が形成される。

(2次被覆液の調製およびゴム補強用ガラス繊維の作製)

次いで、実施例1と同様にして、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)に、p−ジニトロソベンゼンと、カーボンブラックを加え、キシレンに分散させた2次被覆液を調製し、実施例1と同様の手順で2次被覆層を設け、本発明のゴム補強用ガラス繊維を作製した。

比較例1

(1次被覆液の調整)

従来のレゾルシン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)を含有する1次被覆液を調製した。

【0115】

レゾルシン−ホルムアルデヒド縮合物(レゾルシンとホルムアルデヒドとのモル比、1対1で反応させたもの、固形分、8.7質量%)を239重量部使用し、ビニルピリジンとスチレンとブタジエンとを、15:15:70の質量割合で含有するビニルピリジン−スチレン−ブタジエン共重合体(B)のエマルジョン(日本エイアンドエル株式会社製、商品名、ピラテックス、固形分、41.0質量%)の添加量を438重量部使用し、クロロスルホン化ポリエチレン(D)のエマルジョンとしての住友精化株式会社製、商品名、CSM450(固形分濃度、40.0重量%)276重量部と、PH調整剤としてアンモニア水(濃度、25.0重量%)22重量部とに、全体として1000重量部になるように水を添加し1次被覆液を調製した。

【0116】

1次被覆液中の各成分の含有割合は、レゾルシン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(D)を合わせた質量を100%基準とする質量百分率で表して、レゾルシン−ホルムアルデヒド縮合物が7.2%、ビニルピリジン−スチレン−ブタジエン共重合体(B)が61.2%、クロロスルホン化ポリエチレン(D)が31.6%、となる。尚、1次被覆液中のビニルピリジン−スチレン−ブタジエン共重合体(B)、クロロスルホン化ポリエチレン(D)の質量は、前記ピラテックスおよびCSM450の固形分濃度から、固形分に換算して求めた。1次被覆液中の各成分の含有割合のままに、ゴム補強用ガラス繊維の1次被覆層が形成される。

(2次被覆液の調製)

次いで、クロロスルホン化ポリエチレン(C)と、有機ジイソシアネート化合物としてのヘキサメチレンジイソシアネートとメタクリル酸亜鉛に、p−ジニトロソベンゼンと、カーボンブラックを加え、キシレンに分散させた2次被覆液を調製した。

【0117】

詳しくは、クロロスルホン化ポリエチレン(C)としての東ソー株式会社製、商品名、TS−430、100重量部と、加硫剤としてのp−ジニトロソベンゼン、40重量部とに、クロロスルホン化ポリエチレン(D)の質量を基準とする質量百分率で表して、ヘキサメチレンジイソシアネートが5.0%、メタクリル酸亜鉛が0.01%になるように加え、さらに、無機充填剤としてのカーボンブラック、30重量部を加え、キシレン、1315重量部に分散させて2次被覆液を調製した。即ち、クロロスルホン化ポリエチレン(E)の質量に対して、ヘキサメチレンジイソシアネートを5.0質量%、メタクリル酸亜鉛を0.01質量%、無機充填材であるカーボンブラックを30.0質量%となるようにして2次被覆液を調製した。ストランドに塗布し乾燥させると、ほぼこのままの含有割合で2次被覆層となる。

比較例2

(1次被覆液の調整)

実施例2と同様にして、モノヒドロキシベンゼン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)とからなる1次被覆液を調製した。

【0118】

(2次被覆液の調製およびゴム補強用ガラス繊維の作製)

次いで、比較例1に示した手順で、比較例1と同様の2次被覆液を調製し、実施例1と同様の手順で作業を行い、前述の1次被覆液を塗布し1次被覆層を設けた複数本のストランドを撚り合わせ、2次被覆液を塗布被覆し、さらなる2次被覆層を設けたゴム補強用ガラス繊維(比較例2)を作製した。

比較例3

(1次被覆液の調整)

クロロフェノール−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)とからなる1次被覆液を調製した。

【0119】

還流冷却器、温度計、攪拌機をつけた三つ口セパラブルフラスコに、クロロフェノール、128重量部、37質量%の濃度のホルムアルデヒド水溶液、80重量部、濃度、1質量%の水酸化ナトリウム水溶液、20重量部を仕込み、水で全体が1000重量部になるように希釈した後、80℃に加熱した状態で5時間攪拌した。この反応溶液中に、クロロフェノール−ホルムアルデヒド縮合物が沈殿物となって重合された。この反応溶液100重量部に対して、ジエタノールアミンを加えて、クロロフェノール−ホルムアルデヒド縮合物の沈殿物を溶解させて、クロロフェノール−ホルムアルデヒド縮合物の水溶液を作製した。尚、ジエタノールアミンの塩基性度定数(Kb)は1.0×10-4.5である。この際、クロロフェノール−ホルムアルデヒド縮合物の質量を100%基準として、ジエタノールアミンを加えた量は200質量%であった。即ち、質量比で、クロロフェノール−ホルムアルデヒド縮合物に対して、ジエタノールアミンを2倍になるように加えた。

【0120】

尚、濃度、1.0質量%の水酸化ナトリウム水溶液の前記添加は、クロロフェノールとホルムアルデヒドを縮合反応させてクロロフェノール−ホルムアルデヒド縮合物とするための触媒として縮合反応に必要な量以上には加えてはいない。クロロフェノールには、P−クロロフェノールを用いた。

(2次被覆液の調製およびゴム補強用ガラス繊維の作製)

次いで、比較例1に示した手順で、比較例1と同様の2次被覆液を調製し、前述の1次被覆液を塗布し1次被覆層を設けた複数本のストランドを撚り合わせ、2次被覆液を塗布被覆し、さらなる2次被覆層を設けたゴム補強用ガラス繊維(比較例3)を作製した。

【0121】

以上のようにして作製した実施例1〜4および比較例1〜3のゴム補強用ガラス繊維を用い、MIT屈曲試験汚行い、耐水性、耐熱性、耐油性を評価した。次いで、水素化ニトリルゴムに埋設し伝動ベルトを作製し、屈曲走行試験を行い、耐久性を評価した。以下、詳細に説明する。

(各ゴム補強用ガラス繊維と水素化ニトリルゴムの接着強さの評価)

接着強さの評価を説明する前に、試験に使用した耐熱ゴムを説明する。

【0122】

母材ゴムとしての水素化ニトリルゴム(日本ゼオン株式会社製、型番、2020)、100重量部に対して、カーボンブラック、40重量部と、亜鉛華、5重量部と、ステアリン酸、0.5重量部と、硫黄、0.4重量部と、加硫促進剤、2.5重量部と、老化防止剤、1.5重量部とを配合した。

【0123】

試験片は水素化ニトリルゴムからなる3mm厚、25mm幅のゴムシート上に前記ゴム補強用ガラス繊維(実施例1〜3、比較例1〜3)を20本並べ、その上から布をかぶせ、温度、150℃下、196ニュートン/cm2の条件で端部を除き押圧し、35分間加硫させつつ成形して、接着強さ評価のための試験片を得た。この試験片の接着強さの測定を、端部において各々のゴムシートとゴム補強用ガラス繊維を個別にクランプにて挟み、剥離速度を50mm/minとし、ゴムシートからゴム補強用ガラス繊維を剥がす際の最大の抵抗値を測定し、接着強さとした。接着強さが大きいほど接着力に優れる。

(接着強さの評価結果)

接着強さの評価結果を表2に示す。表2において、ゴム補強用ガラス繊維と水素化ニトリルゴムが界面から剥離していない破壊状態をゴム破壊とし、界面から一部のみでも剥離している破壊状態を界面剥離とした。ゴム破壊の方が、界面剥離より接着強さに優れる。表2に、実施例1〜3、比較例1〜3における各ゴム補強用ガラス繊維の水素化ニトリルゴムに対する接着強さを示す。

【0124】

【表2】

【0125】

表2に示すように、本発明のゴム補強用ガラス繊維(実施例1〜4)、本発明の範疇にないゴム補強用ガラス繊維(比較例1〜3)ともに接着強さは同等(306〜318N)であり、剥離状態はゴム破壊であり、同様な結果であった。

(各ゴム補強用ガラス繊維のMIT屈曲試験による耐水性、耐熱性、耐油性の評価結果)

図1は、MIT屈曲試験の試験片の模式図である。

【0126】

試験片1の大きさは、厚さ2mm、幅5mm、長さ250mmであり、水素化ニトリルゴム2の内部に実施例1〜4、比較例1〜3によるゴム補強用ガラス繊維3が埋設されている。

【0127】

図2は、MIT屈曲試験の試験状況の模式図である。

【0128】

クランプの曲げ角度は、120度であり、錘4を付けた状態で試験片1を1200回屈曲させる。

【0129】

詳しくは、実施例1〜3および比較例1〜3で作製したゴム補強用ガラス繊維1を補強材として、母材ゴムに前記水素化ニトリルゴム2を用い、水素化ニトリルゴム2の中に2本のゴム補強用ガラス繊維3を埋設させた後、150℃に35分間加硫させつつ養生させて、MIT屈曲試験用の上記寸法の試験片1を作製した。この試験片1を用いて、耐水性、耐熱性および耐油性を評価した。

【0130】

耐熱性については、試験片1を、加熱炉中で150℃に240時間加熱し室温に戻した後、試験片1の端部に3Kgの重りを付けて、210度の角度に1200回屈曲を繰り返し、その後、引っ張り強度を測定した。

【0131】

また、耐水性については、水を入れたビーカーに試験片1を漬けて、ガスバーナーにかけて2時間煮沸した後に取り出し、水分をふき取った後、試験片1の端部に3Kgの重りを付けて、210度の角度に1200回屈曲を繰り返し、その後、引っ張り強度を測定した。

【0132】

また、耐油性については、120℃に加熱した自動車用エンジンオイルに試験片1を100時間浸漬してから取り出し、エンジンオイルを拭き取った後、試験片1の端部に3Kgの重りを付けて、210度の角度に1200回屈曲を繰り返し、その後、引っ張り強度を測定した。

【0133】

以上のように、耐熱性、耐水性、耐油性評価のため、それぞれ劣化のための促進をした後、210度の角度に1200回屈曲を繰り返し、MIT屈曲試験を行い、伝動ベルトにした際の耐熱性、耐水性、耐油性評価の指標とした。

【0134】

MIT屈曲試験の結果を表3に示す。表3中の数値は引っ張り強さ保持率であり、以下の数1の式により求めた。

【0135】

【数1】

【0136】

表3に実施例1〜4および比較例1〜3における各ゴム補強用ガラス繊維3を用いた試験片1のMIT屈曲試験による耐水性、耐熱性、耐油性の評価結果を示す。耐水性、耐熱性、耐油性の評価のために、MIT屈曲試験後の各試験片1の引っ張り強さ保持率を測定した。

【0137】

【表3】

【0138】

表3に示すように、耐熱性は、実施例1及び比較例1の1次被覆剤にレゾルシン−ホルムアルデヒド縮合物を用いたゴム補強用ガラス繊維の保持率32.2%、31.8%に比較して、実施例2〜4及び比較例2〜3のフェノール−ホルムアルデヒド縮合物又はクロロフェノール−ホルムアルデヒド縮合物を用いたゴム補強用ガラス繊維の耐熱性は38.3%〜40.5%と保持率が高く耐熱性に優れていた。

【0139】

また、耐水性は、2次被覆層の組成物として、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を用いた実施例1〜4に示した本発明のゴム補強用ガラス繊維、比較例1〜3に示した本発明の範疇にないゴム補強用ガラス繊維ともに引っ張り強さ保持率は82.3%〜88.7%の範囲内にあり、同等の測定結果であった。

【0140】

比較して、耐油性は、2次被覆層の組成物して、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を用いた実施例1〜4に示した本発明のゴム補強用ガラス繊維の引っ張り強さ保持率は87.1%〜97.7%の範囲内にあり、比較例1〜3に示した本発明の範疇にないゴム補強用ガラス繊維の引っ張り強さ保持率は48.3%〜86.7%の範囲内にあり、本発明のゴム補強用ガラス繊維が優れていた。

【0141】

また、2次被覆層の組成物して、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を用いた実施例1〜4のゴム補強用ガラス繊維において、1次被覆層にフェノール類−ホルムアルデヒド縮合物(D)としてのレゾルシン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)とクロロスルホン化ポリエチレン(C)を用いた実施例1のゴム補強用ガラス繊維の引っ張り強さ保持率は87.1%であり、1次被覆層にフェノール類−ホルムアルデヒド縮合物(D)としてのモノヒドロキシベンゼン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を用いた実施例2のゴム補強用ガラス繊維の引っ張り強さ保持率は95.3%であり、1次被覆層にフェノール類−ホルムアルデヒド縮合物(D)としてのクロロフェノール−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエン共重合体(E)と水素化ニトリルゴム(A)を用いた実施例3、4のゴム補強用ガラス繊維の引っ張り強さ保持率は各々、97.4%、97.7%であった。

【0142】

このように、2次被覆層の組成物して、水素化ニトリルゴム(A)とカルボキシル化アクリロニトリル−ブタジエン共重合体(B)とクロロスルホン化ポリエチレン(C)を用いた実施例1〜4のゴム補強用ガラス繊維は耐油性に優れ、1次被覆層の個々の組成物の効果は、レゾルシン−ホルムアルデヒド縮合物 < モノヒドロキシベンゼン−ホルムアルデヒド縮合物 < クロロフェノール−ホルムアルデヒド縮合物の順、およびクロロスルホン化ポリエチレン(C) < 水素化ニトリルゴム(A)の順となった。

【0143】

比較して、2次被覆層にクロロスルホン化ポリエチレン(C)と有機ジイソシアネートとメタクリル酸亜鉛を用いた本発明の範疇にないゴム補強用ガラス繊維の引っ張り強さ保持率は、1次被覆層または2次被覆層に水素化ニトリルゴムを含有しない比較例1のゴム補強用ガラス繊維の引張強度保持率で48.3%であり、耐油性に劣っており、1次被覆剤に水素化ニトリルゴム(A)を含有させた比較例2、3で85.5%、86.7%であった。

【0144】

このことは、1次被覆層に水素化ニトリルゴム(A)を含有させたことで1次被覆層が耐油性に優れ、さらに2次被覆剤に含有させた水素化ニトリルゴム(A)が1次被覆層への油の浸入を抑制した効果による。

(屈曲走行試験)

次いで、実施例1〜4および比較例1〜3で作製したゴム補強用ガラス繊維を埋設した伝動ベルトについて屈曲走行試験を実施した。

(屈曲走行試験による耐水性評価)