配線板用の固定キャリア

【課題】 製造時間を短縮できる安価な配線板用の固定キャリアを提供する。

【解決手段】 耐熱性を有する基材1に、クリームはんだがスクリーン印刷されるフレキシブル配線板を着脱自在に保持する複数の粘着領域10を設け、各粘着領域10を、基材1上にパターン形成されるシリコーン系の複数の接着層と、各接着層上に積層接着されるシリコーン系の複数の粘着層とから構成し、複数の粘着層を、基材1上に積層したシートをカッティングプロッタで各接着層のパターンに応じてパターンカットし、各接着層に積層したシートの積層部分以外の部分を剥離除去することにより形成する。NC工作機械よりも安価なカッティングプロッタによりシートを加工して粘着層を形成するので、高価な版や打ち抜き用の専用金型を必要とせず、コスト削減が期待できる。

【解決手段】 耐熱性を有する基材1に、クリームはんだがスクリーン印刷されるフレキシブル配線板を着脱自在に保持する複数の粘着領域10を設け、各粘着領域10を、基材1上にパターン形成されるシリコーン系の複数の接着層と、各接着層上に積層接着されるシリコーン系の複数の粘着層とから構成し、複数の粘着層を、基材1上に積層したシートをカッティングプロッタで各接着層のパターンに応じてパターンカットし、各接着層に積層したシートの積層部分以外の部分を剥離除去することにより形成する。NC工作機械よりも安価なカッティングプロッタによりシートを加工して粘着層を形成するので、高価な版や打ち抜き用の専用金型を必要とせず、コスト削減が期待できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレキシブル配線板等を保持する配線板用の固定キャリアに関するものである。

【背景技術】

【0002】

フレキシブル配線板を粘着保持する配線板用の固定キャリアは、図示しないが、従来、耐熱性を有する基材に、複数の接着層がパターン印刷され、各接着層上に予め打ち抜き加工された同形の粘着層が積層接着された後、外部の加工業者に委託して外形加工等されることにより製造される。

【0003】

こうして製造された固定キャリアは、粘着層にフレキシブル配線板を粘着保持し、フレキシブル配線板にクリームはんだ(ソルダペーストあるいはソルダクリームともいう)がスクリーン印刷法により塗布され、リフローソルダリングにより各種の電子部品が面実装される(特許文献1、2参照)。

【特許文献1】特開平10−162885号公報

【特許文献2】実開平06−80596号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来における配線板用の固定キャリアは、以上のように製造され、複数の粘着層を一々打ち抜き加工して接着層上にそれぞれ積層接着しなければならないので、高価な版や打ち抜き用の専用金型を必要とし、しかも、専用金型の完成まで待機しなければならないので、製造時間の短縮を図ることができないという大きな問題がある。

【0005】

本発明は上記に鑑みなされたもので、製造時間の短縮を図ることのできる安価な配線板用の固定キャリアを提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、耐熱性を有する基材に、クリームはんだが供給される可撓性の配線板を着脱自在に保持する複数の粘着領域を設けたものであって、

各粘着領域は、基材上にパターン形成される複数の接着層と、各接着層上に積層接着されるシリコーン系の複数の粘着層とを含み、複数の粘着層を、基材上に接着したシートをカッティングプロッタで各接着層のパターンに応じてパターンカットし、各接着層に積層したシートの積層部分以外の部分を除去することにより形成したことを特徴としている。

【0007】

なお、複数の粘着領域のうち、少なくとも一部の粘着領域に、配線板用の位置決め孔を設けることができる。

また、複数の粘着領域のうち、少なくとも一部の粘着領域の周縁部を面取りすることができる。

【0008】

また、耐熱性を有する基材に、クリームはんだが供給される可撓性の配線板を着脱自在に保持する複数の粘着領域を設けたものであって、

各粘着領域は、基材上にパターン形成される複数の接着層と、各接着層上に積層接着されるシリコーン系の複数の粘着層とを含み、複数の粘着層を、剥離層に剥離可能に積層した略シート状の粘着層をカッティングプロッタで各接着層のパターンに応じてハーフカットし、各接着層に略シート状の粘着層を積層してその積層部分以外の部分を剥離層と共に除去することにより形成したことを特徴としても良い。

なお、複数の粘着層を、略シート状の粘着層をカッティングプロッタで各接着層のパターンに応じてハーフカットし、各接着層に略シート状の粘着層を積層してその積層部分以外の部分を除去しても良い。

【0009】

さらに、耐熱性を有する基材に、クリームはんだが供給される可撓性の配線板を着脱自在に保持する複数の粘着領域を設けたものの製造方法であって、

基材上にパターン形成される複数の接着層と、各接着層上に積層接着されるシリコーン系の複数の粘着層とを含み、複数の粘着層を、基材上に接着したシートをカッティングプロッタで各接着層のパターンに応じてパターンカットし、各接着層に積層したシートの積層部分以外の部分を除去することにより形成することを特徴としても良い。

【0010】

ここで、特許請求の範囲における基材は、平坦性に優れる金属製が好ましいが、耐熱性に優れる材料を用いて製造されたものであれば良い。可撓性の配線板には、少なくとも軽量で薄いフレキシブル配線板(フレキシブルプリント板ともいう)や高密度フレキシブル基板等が含まれる。また、各粘着領域は、平面矩形、多角形、円形、楕円形、略瓢箪形等、任意の形状に形成される。各粘着領域の接着層と粘着層とは、同じ幅でも良いし、そうでなくても良い。粘着層は、接着層に接着剤を介して接着されても良いし、そうでなくても良く、又一層構造、多層構造を特に問うものではない。

【0011】

粘着層あるいはシートは、接着層に積層されるシリコーン系の第一の粘着層と、この第一の粘着層に積層接着されて配線板を着脱自在に粘着保持するシリコーン系の第二の粘着層と、この第二の粘着層に着脱自在に粘着される樹脂製の剥離層とから構成することができる。また、粘着層あるいはシートは、接着層に積層されるシリコーン系の粘着層と、この粘着層に着脱自在に粘着される樹脂製の剥離層とから構成することもできる。

【0012】

さらに、カッティングプロッタは、テーブルの前後部間に架設されてテーブルの両側部方向に移動可能なトラバースと、このトラバースに支持されてテーブル上の前後方向に移動可能なツールヘッドと、このツールヘッドに支持されてテーブルにセットされた基材のシートを切断する回転可能な刃とを備え、コンピュータや制御装置の制御に基づき、シートをカットしたり、シートに位置決め孔を穿孔等するものとすることができる。

【発明の効果】

【0013】

本発明によれば、カッティングプロッタを用いるので、製造時間の短縮を図ることができ、しかも、専用金型を必要としないので、配線板用の固定キャリアを安価に製造することができるという効果がある。

また、複数の粘着領域のうち、少なくとも一部の粘着領域に、配線板用の位置決め孔を設ければ、配線板が軽量で薄くても、スクリーン印刷法等によるクリームはんだの供給時に配線板の位置ずれや反り等を有効に防ぐことができる。

さらに、複数の粘着領域のうち、少なくとも一部の粘着領域の周縁部を面取りすれば、粘着領域から配線板の隅部が突出するので、配線板の着脱が容易になる。

【発明を実施するための最良の形態】

【0014】

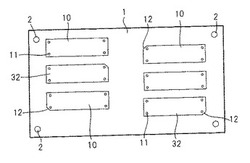

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における配線板用の固定キャリアは、図1ないし図14に示すように、略平坦な基材1に、クリームはんだがスクリーン印刷されるフレキシブル配線板50を着脱自在に弾発保持する複数の粘着領域10を設け、各粘着領域10を、基材1上にパターン形成される複数の接着層20と、各接着層20上に接着されるシリコーン系の複数の粘着層30とから構成するようにしている。

【0015】

基材1は、図1、図2、図6等に示すように、例えばアルミ、軽量性に優れるガラエポ、マグネシウム等の耐熱性の材料を使用して平面長方形の平板に形成され、凹み部である複数の位置決め孔や座ぐり部が配設されており、四隅部には位置合わせ孔2がそれぞれ穿孔される。

【0016】

複数の粘着領域10は、図1等に示すように、座ぐり部を除く基材1上に所定の間隔をおいてパターン形成され、全部又は一部の粘着領域10の四隅部に、フレキシブル配線板50用の小さい位置決め孔11がそれぞれ穿孔されており、各位置決め孔11にフレキシブル配線板50の小さい位置決め孔51がピンを介し位置決めされることにより、フレキシブル配線板50が固定キャリア上に位置決め固定される。

【0017】

全部又は一部の粘着領域10の周縁部は、丸く湾曲形成あるいは傾斜形成されることにより、面取り加工12が施される。この面取り加工12は、粘着領域10からフレキシブル配線板50の隅部を突出させてその着脱を容易にするよう機能する。

【0018】

各接着層20は、耐熱性、接着性、電気絶縁性等に優れるシリコーン系の接着剤(例えば、商品名TSE)からなり、複数の粘着領域10の形成予定領域にそれぞれスクリーン印刷されて接着が困難な基材1と粘着層30とを一体化する。

なお、接着層20として、シリコーン系の接着剤ではなく、アクリル系の両面テープ等を使用することも可能である。

【0019】

各粘着層30は、図11等に示すように、例えば耐熱性や電気絶縁性等に優れるシリコーン系の第一、第二の粘着層31・32、及び剥離可能な樹脂製の剥離層33とを備えた多層構造に形成され、基材1上に粘着されたシリコーン系のシート34がカッティングプロッタ40で各接着層20の形状・大きさに応じてカットされ、各接着層20に積層されたシート34の積層部分以外の不要部分が除去されることにより、接着層20上に積層されてフレキシブル配線板50を着脱自在に粘着保持する。

【0020】

第一の粘着層31は、液状未硬化のシリコーンゴムからなり、接着層20に積層されて硬化することにより、厚さ20〜30μmmの層を形成する。第二の粘着層32は、厚さ0.02〜0.03mmの硬化した微粘着性のシリコーンゴムからなり、第一の粘着層31に積層接着されてフレキシブル配線板50を着脱自在に弾性保持する。また、剥離層33は、例えば耐衝撃性、耐熱性、耐水性に優れるポリカーボネート等の透明の薄いフィルムからなり、第二の粘着層32に着脱自在に粘着されて製造時や搬送時等に作業者のハンドリング性に資するよう機能する。

【0021】

カッティングプロッタ40は、図12や図13に示すように、コントロールパネルを備えた平面矩形のテーブル41と、このテーブル41の前後両端部間に跨架されてテーブル41の左右方向にスライドするトラバース42と、このトラバース42に嵌合されてテーブル41上の前後方向にスライドするツールヘッド43と、このツールヘッド43の下部にホルダを介し吊持されてテーブル41のカッティングマット44上のシート34をカットする上下動可能・360°回転可能なカッタ刃45とを備え、コンピュータ46の制御に基づきシート34をカットしたり、シート34に位置決め孔11を穿孔する。

【0022】

上記構成において、固定キャリアを製造する場合には、先ず、基材1に複数の位置決め孔、座ぐり部、及び位置合わせ孔2を配設(図2、図6、図7参照)し、この基材1における複数の粘着領域10の形成予定領域に接着層20をスクリーン印刷法によりパターン形成(図3、図8参照)し、この複数の接着層20を含む基材1上にシート34をベタ貼り状態に積層粘着する(図4、図9参照)。

【0023】

こうしてシート34を積層したら、カッティングプロッタ40のカッティングマット44上に基材1をセット(図12参照)し、複数の接着層20のパターンに応じてシート34を回転可能なカッタ刃45でパターンカット(図13参照)し、各接着層20に積層したシート34の積層部分以外の不要部分を剥離除去すれば、複数の粘着領域10を散在させた固定キャリアを製造することができる(図5、図10参照)。

【0024】

この際、カッティングプロッタ40は、接着層20やシート34に位置決め孔11を小さく穿孔して基材1の位置決め孔と連通させる。シート34の積層部分以外の不要部分は、接着層20に粘着せず、基材1上に単に積層しているだけなので、簡単に引き剥がすことができる。また、剥離層33は、製造時に引き剥がすこともできるし、固定キャリアの使用時等に引き剥がすこともできる。

【0025】

こうして製造された固定キャリアは、各粘着層30にフレキシブル配線板50をピンを介して粘着保持し、各フレキシブル配線板50のランド部にクリームはんだがスクリーン印刷法等により塗布され、その後、各フレキシブル配線板50にリフローソルダリング等により各種の電子部品が面実装される。

【0026】

上記によれば、複数の粘着層30を打ち抜き加工して接着層20上にそれぞれ積層接着したり、エンドレスの堰を形成してその内部に樹脂を充填し、時間をかけて接着層20を硬化形成するのではなく、NC工作機械等に比べて安価なカッティングプロッタ40によりシート34を加工して粘着層30を形成するので、高価な版や打ち抜き用の専用金型を何ら必要とせず、大幅なコスト削減を図ることができる。

【0027】

また、複数の粘着領域10や粘着層30のパターンデータが存在すれば、直ちにコンピュータ46に入力してシート34を迅速にカットすることができるので、製造時間を著しく短縮(従来の5日程度の製造時間を1日以下に短縮することができる)したり、突然の依頼にも確実かつ容易に対応することができ、しかも、安価な固定キャリアを容易に提供することができる。また、カット開始位置、カット終了位置、カッタ刃45の圧力等を簡単に補正することができるので、シート34の切り離しがきわめて容易になり、切り残しのない高精度なカットを実現することが可能になる。

【0028】

また、カッティングプロッタ40のカッタ刃45が固定ではなく、回転するので、粘着層30の一部を簡易に湾曲加工したり、連続した複雑な波形に加工したり、R加工等することが可能になる。さらに、接着層20をスクリーン印刷するので、接着層20を必要に応じて厚くしたり、薄くすることができる。さらにまた、剥離層33が第二の粘着層32に着脱自在に粘着しているので、第二の粘着層32の粘着面が艶やかで綺麗な鏡面となり、粘着力が増大するので、優れたタック効果が期待できる。

【0029】

次に、図15ないし図17は本発明の第2の実施の形態を示すもので、この場合には、複数の粘着層30を、剥離層33に相対的に剥離可能に積層したシート状の粘着層30、換言すれば、第一、第二の粘着層31・32をカッティングプロッタ40で各接着層20のパターンに応じてカットし、各接着層20にシート状の粘着層30を積層してその対応する積層部分以外の部分をカットされていない剥離層33と共に除去することにより形成するようにしている。その他の部分については、上記実施形態と同様であるので説明を省略する。

【0030】

本実施形態においても上記実施形態と同様の作用効果が期待でき、複数の接着層20を含む基材1上にシート34をベタ貼りに積層粘着してからハーフカットするのではなく、第一、第二の粘着層31・32のハーフカット後に接着層20に第一の粘着層31を粘着するので、製造方法の多様化が期待できるのは明らかである。

【0031】

なお、上記実施形態では基材1に複数の位置決め孔、座ぐり部、及び位置合わせ孔2を配設したが、複数の位置決め孔、座ぐり部、及び位置合わせ孔2を備えた基材1を購入してから製造・加工しても良い。また、剥離層33を第二の粘着層32よりも幅広に形成して剥離を容易にすることもできる。

【図面の簡単な説明】

【0032】

【図1】本発明に係る配線板用の固定キャリアの実施形態を模式的に示す平面説明図である。

【図2】本発明に係る配線板用の固定キャリアの実施形態における基材を示す斜視説明図である。

【図3】図2の基材に接着層をパターン形成した状態を示す斜視説明図である。

【図4】図3の基材にシートを積層して粘着した状態を示す斜視説明図である。

【図5】図4のシートをカットして粘着層を形成した状態を示す斜視説明図である。

【図6】本発明に係る配線板用の固定キャリアの実施形態における加工前の基材を示す説明図である。

【図7】本発明に係る配線板用の固定キャリアの実施形態における加工された基材を示す断面説明図である。

【図8】図7の基材に接着層を形成した状態を示す断面説明図である。

【図9】図8の基材にシートを積層する状態を示す断面説明図である。

【図10】図9の基材の接着層に粘着層を積層する状態を示す断面説明図である。

【図11】本発明に係る配線板用の固定キャリアの実施形態におけるシートを示す断面説明図である。

【図12】本発明に係る配線板用の固定キャリアの実施形態におけるカッティングプロッタを示す全体斜視説明図である。

【図13】本発明に係る配線板用の固定キャリアの実施形態におけるカッティングプロッタを示す要部説明図である。

【図14】本発明に係る配線板用の固定キャリアの実施形態におけるフレキシブル配線板を示す平面説明図である。

【図15】本発明に係る配線板用の固定キャリアの第2の実施形態における粘着層の第一、第二の粘着層をカッティングプロッタでハーフカットする状態を示す断面説明図である。

【図16】本発明に係る配線板用の固定キャリアの第2の実施形態における接着層にシート状の粘着層を積層する状態を示す断面説明図である。

【図17】図16の積層した粘着層の対応する積層部分以外の部分を剥離層と共に除去した状態を示す断面説明図である。

【符号の説明】

【0033】

1 基材

2 位置合わせ孔

10 粘着領域

11 位置決め孔

12 面取り加工

20 接着層

30 粘着層

31 第一の粘着層

32 第二の粘着層

33 剥離層

34 シート

40 カッティングプロッタ

41 テーブル

42 トラバース

43 ツールヘッド

44 カッティングマット

45 カッタ刃

46 コンピュータ

50 フレキシブル配線板(可撓性を有する配線板)

51 位置決め孔

【技術分野】

【0001】

本発明は、フレキシブル配線板等を保持する配線板用の固定キャリアに関するものである。

【背景技術】

【0002】

フレキシブル配線板を粘着保持する配線板用の固定キャリアは、図示しないが、従来、耐熱性を有する基材に、複数の接着層がパターン印刷され、各接着層上に予め打ち抜き加工された同形の粘着層が積層接着された後、外部の加工業者に委託して外形加工等されることにより製造される。

【0003】

こうして製造された固定キャリアは、粘着層にフレキシブル配線板を粘着保持し、フレキシブル配線板にクリームはんだ(ソルダペーストあるいはソルダクリームともいう)がスクリーン印刷法により塗布され、リフローソルダリングにより各種の電子部品が面実装される(特許文献1、2参照)。

【特許文献1】特開平10−162885号公報

【特許文献2】実開平06−80596号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来における配線板用の固定キャリアは、以上のように製造され、複数の粘着層を一々打ち抜き加工して接着層上にそれぞれ積層接着しなければならないので、高価な版や打ち抜き用の専用金型を必要とし、しかも、専用金型の完成まで待機しなければならないので、製造時間の短縮を図ることができないという大きな問題がある。

【0005】

本発明は上記に鑑みなされたもので、製造時間の短縮を図ることのできる安価な配線板用の固定キャリアを提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、耐熱性を有する基材に、クリームはんだが供給される可撓性の配線板を着脱自在に保持する複数の粘着領域を設けたものであって、

各粘着領域は、基材上にパターン形成される複数の接着層と、各接着層上に積層接着されるシリコーン系の複数の粘着層とを含み、複数の粘着層を、基材上に接着したシートをカッティングプロッタで各接着層のパターンに応じてパターンカットし、各接着層に積層したシートの積層部分以外の部分を除去することにより形成したことを特徴としている。

【0007】

なお、複数の粘着領域のうち、少なくとも一部の粘着領域に、配線板用の位置決め孔を設けることができる。

また、複数の粘着領域のうち、少なくとも一部の粘着領域の周縁部を面取りすることができる。

【0008】

また、耐熱性を有する基材に、クリームはんだが供給される可撓性の配線板を着脱自在に保持する複数の粘着領域を設けたものであって、

各粘着領域は、基材上にパターン形成される複数の接着層と、各接着層上に積層接着されるシリコーン系の複数の粘着層とを含み、複数の粘着層を、剥離層に剥離可能に積層した略シート状の粘着層をカッティングプロッタで各接着層のパターンに応じてハーフカットし、各接着層に略シート状の粘着層を積層してその積層部分以外の部分を剥離層と共に除去することにより形成したことを特徴としても良い。

なお、複数の粘着層を、略シート状の粘着層をカッティングプロッタで各接着層のパターンに応じてハーフカットし、各接着層に略シート状の粘着層を積層してその積層部分以外の部分を除去しても良い。

【0009】

さらに、耐熱性を有する基材に、クリームはんだが供給される可撓性の配線板を着脱自在に保持する複数の粘着領域を設けたものの製造方法であって、

基材上にパターン形成される複数の接着層と、各接着層上に積層接着されるシリコーン系の複数の粘着層とを含み、複数の粘着層を、基材上に接着したシートをカッティングプロッタで各接着層のパターンに応じてパターンカットし、各接着層に積層したシートの積層部分以外の部分を除去することにより形成することを特徴としても良い。

【0010】

ここで、特許請求の範囲における基材は、平坦性に優れる金属製が好ましいが、耐熱性に優れる材料を用いて製造されたものであれば良い。可撓性の配線板には、少なくとも軽量で薄いフレキシブル配線板(フレキシブルプリント板ともいう)や高密度フレキシブル基板等が含まれる。また、各粘着領域は、平面矩形、多角形、円形、楕円形、略瓢箪形等、任意の形状に形成される。各粘着領域の接着層と粘着層とは、同じ幅でも良いし、そうでなくても良い。粘着層は、接着層に接着剤を介して接着されても良いし、そうでなくても良く、又一層構造、多層構造を特に問うものではない。

【0011】

粘着層あるいはシートは、接着層に積層されるシリコーン系の第一の粘着層と、この第一の粘着層に積層接着されて配線板を着脱自在に粘着保持するシリコーン系の第二の粘着層と、この第二の粘着層に着脱自在に粘着される樹脂製の剥離層とから構成することができる。また、粘着層あるいはシートは、接着層に積層されるシリコーン系の粘着層と、この粘着層に着脱自在に粘着される樹脂製の剥離層とから構成することもできる。

【0012】

さらに、カッティングプロッタは、テーブルの前後部間に架設されてテーブルの両側部方向に移動可能なトラバースと、このトラバースに支持されてテーブル上の前後方向に移動可能なツールヘッドと、このツールヘッドに支持されてテーブルにセットされた基材のシートを切断する回転可能な刃とを備え、コンピュータや制御装置の制御に基づき、シートをカットしたり、シートに位置決め孔を穿孔等するものとすることができる。

【発明の効果】

【0013】

本発明によれば、カッティングプロッタを用いるので、製造時間の短縮を図ることができ、しかも、専用金型を必要としないので、配線板用の固定キャリアを安価に製造することができるという効果がある。

また、複数の粘着領域のうち、少なくとも一部の粘着領域に、配線板用の位置決め孔を設ければ、配線板が軽量で薄くても、スクリーン印刷法等によるクリームはんだの供給時に配線板の位置ずれや反り等を有効に防ぐことができる。

さらに、複数の粘着領域のうち、少なくとも一部の粘着領域の周縁部を面取りすれば、粘着領域から配線板の隅部が突出するので、配線板の着脱が容易になる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における配線板用の固定キャリアは、図1ないし図14に示すように、略平坦な基材1に、クリームはんだがスクリーン印刷されるフレキシブル配線板50を着脱自在に弾発保持する複数の粘着領域10を設け、各粘着領域10を、基材1上にパターン形成される複数の接着層20と、各接着層20上に接着されるシリコーン系の複数の粘着層30とから構成するようにしている。

【0015】

基材1は、図1、図2、図6等に示すように、例えばアルミ、軽量性に優れるガラエポ、マグネシウム等の耐熱性の材料を使用して平面長方形の平板に形成され、凹み部である複数の位置決め孔や座ぐり部が配設されており、四隅部には位置合わせ孔2がそれぞれ穿孔される。

【0016】

複数の粘着領域10は、図1等に示すように、座ぐり部を除く基材1上に所定の間隔をおいてパターン形成され、全部又は一部の粘着領域10の四隅部に、フレキシブル配線板50用の小さい位置決め孔11がそれぞれ穿孔されており、各位置決め孔11にフレキシブル配線板50の小さい位置決め孔51がピンを介し位置決めされることにより、フレキシブル配線板50が固定キャリア上に位置決め固定される。

【0017】

全部又は一部の粘着領域10の周縁部は、丸く湾曲形成あるいは傾斜形成されることにより、面取り加工12が施される。この面取り加工12は、粘着領域10からフレキシブル配線板50の隅部を突出させてその着脱を容易にするよう機能する。

【0018】

各接着層20は、耐熱性、接着性、電気絶縁性等に優れるシリコーン系の接着剤(例えば、商品名TSE)からなり、複数の粘着領域10の形成予定領域にそれぞれスクリーン印刷されて接着が困難な基材1と粘着層30とを一体化する。

なお、接着層20として、シリコーン系の接着剤ではなく、アクリル系の両面テープ等を使用することも可能である。

【0019】

各粘着層30は、図11等に示すように、例えば耐熱性や電気絶縁性等に優れるシリコーン系の第一、第二の粘着層31・32、及び剥離可能な樹脂製の剥離層33とを備えた多層構造に形成され、基材1上に粘着されたシリコーン系のシート34がカッティングプロッタ40で各接着層20の形状・大きさに応じてカットされ、各接着層20に積層されたシート34の積層部分以外の不要部分が除去されることにより、接着層20上に積層されてフレキシブル配線板50を着脱自在に粘着保持する。

【0020】

第一の粘着層31は、液状未硬化のシリコーンゴムからなり、接着層20に積層されて硬化することにより、厚さ20〜30μmmの層を形成する。第二の粘着層32は、厚さ0.02〜0.03mmの硬化した微粘着性のシリコーンゴムからなり、第一の粘着層31に積層接着されてフレキシブル配線板50を着脱自在に弾性保持する。また、剥離層33は、例えば耐衝撃性、耐熱性、耐水性に優れるポリカーボネート等の透明の薄いフィルムからなり、第二の粘着層32に着脱自在に粘着されて製造時や搬送時等に作業者のハンドリング性に資するよう機能する。

【0021】

カッティングプロッタ40は、図12や図13に示すように、コントロールパネルを備えた平面矩形のテーブル41と、このテーブル41の前後両端部間に跨架されてテーブル41の左右方向にスライドするトラバース42と、このトラバース42に嵌合されてテーブル41上の前後方向にスライドするツールヘッド43と、このツールヘッド43の下部にホルダを介し吊持されてテーブル41のカッティングマット44上のシート34をカットする上下動可能・360°回転可能なカッタ刃45とを備え、コンピュータ46の制御に基づきシート34をカットしたり、シート34に位置決め孔11を穿孔する。

【0022】

上記構成において、固定キャリアを製造する場合には、先ず、基材1に複数の位置決め孔、座ぐり部、及び位置合わせ孔2を配設(図2、図6、図7参照)し、この基材1における複数の粘着領域10の形成予定領域に接着層20をスクリーン印刷法によりパターン形成(図3、図8参照)し、この複数の接着層20を含む基材1上にシート34をベタ貼り状態に積層粘着する(図4、図9参照)。

【0023】

こうしてシート34を積層したら、カッティングプロッタ40のカッティングマット44上に基材1をセット(図12参照)し、複数の接着層20のパターンに応じてシート34を回転可能なカッタ刃45でパターンカット(図13参照)し、各接着層20に積層したシート34の積層部分以外の不要部分を剥離除去すれば、複数の粘着領域10を散在させた固定キャリアを製造することができる(図5、図10参照)。

【0024】

この際、カッティングプロッタ40は、接着層20やシート34に位置決め孔11を小さく穿孔して基材1の位置決め孔と連通させる。シート34の積層部分以外の不要部分は、接着層20に粘着せず、基材1上に単に積層しているだけなので、簡単に引き剥がすことができる。また、剥離層33は、製造時に引き剥がすこともできるし、固定キャリアの使用時等に引き剥がすこともできる。

【0025】

こうして製造された固定キャリアは、各粘着層30にフレキシブル配線板50をピンを介して粘着保持し、各フレキシブル配線板50のランド部にクリームはんだがスクリーン印刷法等により塗布され、その後、各フレキシブル配線板50にリフローソルダリング等により各種の電子部品が面実装される。

【0026】

上記によれば、複数の粘着層30を打ち抜き加工して接着層20上にそれぞれ積層接着したり、エンドレスの堰を形成してその内部に樹脂を充填し、時間をかけて接着層20を硬化形成するのではなく、NC工作機械等に比べて安価なカッティングプロッタ40によりシート34を加工して粘着層30を形成するので、高価な版や打ち抜き用の専用金型を何ら必要とせず、大幅なコスト削減を図ることができる。

【0027】

また、複数の粘着領域10や粘着層30のパターンデータが存在すれば、直ちにコンピュータ46に入力してシート34を迅速にカットすることができるので、製造時間を著しく短縮(従来の5日程度の製造時間を1日以下に短縮することができる)したり、突然の依頼にも確実かつ容易に対応することができ、しかも、安価な固定キャリアを容易に提供することができる。また、カット開始位置、カット終了位置、カッタ刃45の圧力等を簡単に補正することができるので、シート34の切り離しがきわめて容易になり、切り残しのない高精度なカットを実現することが可能になる。

【0028】

また、カッティングプロッタ40のカッタ刃45が固定ではなく、回転するので、粘着層30の一部を簡易に湾曲加工したり、連続した複雑な波形に加工したり、R加工等することが可能になる。さらに、接着層20をスクリーン印刷するので、接着層20を必要に応じて厚くしたり、薄くすることができる。さらにまた、剥離層33が第二の粘着層32に着脱自在に粘着しているので、第二の粘着層32の粘着面が艶やかで綺麗な鏡面となり、粘着力が増大するので、優れたタック効果が期待できる。

【0029】

次に、図15ないし図17は本発明の第2の実施の形態を示すもので、この場合には、複数の粘着層30を、剥離層33に相対的に剥離可能に積層したシート状の粘着層30、換言すれば、第一、第二の粘着層31・32をカッティングプロッタ40で各接着層20のパターンに応じてカットし、各接着層20にシート状の粘着層30を積層してその対応する積層部分以外の部分をカットされていない剥離層33と共に除去することにより形成するようにしている。その他の部分については、上記実施形態と同様であるので説明を省略する。

【0030】

本実施形態においても上記実施形態と同様の作用効果が期待でき、複数の接着層20を含む基材1上にシート34をベタ貼りに積層粘着してからハーフカットするのではなく、第一、第二の粘着層31・32のハーフカット後に接着層20に第一の粘着層31を粘着するので、製造方法の多様化が期待できるのは明らかである。

【0031】

なお、上記実施形態では基材1に複数の位置決め孔、座ぐり部、及び位置合わせ孔2を配設したが、複数の位置決め孔、座ぐり部、及び位置合わせ孔2を備えた基材1を購入してから製造・加工しても良い。また、剥離層33を第二の粘着層32よりも幅広に形成して剥離を容易にすることもできる。

【図面の簡単な説明】

【0032】

【図1】本発明に係る配線板用の固定キャリアの実施形態を模式的に示す平面説明図である。

【図2】本発明に係る配線板用の固定キャリアの実施形態における基材を示す斜視説明図である。

【図3】図2の基材に接着層をパターン形成した状態を示す斜視説明図である。

【図4】図3の基材にシートを積層して粘着した状態を示す斜視説明図である。

【図5】図4のシートをカットして粘着層を形成した状態を示す斜視説明図である。

【図6】本発明に係る配線板用の固定キャリアの実施形態における加工前の基材を示す説明図である。

【図7】本発明に係る配線板用の固定キャリアの実施形態における加工された基材を示す断面説明図である。

【図8】図7の基材に接着層を形成した状態を示す断面説明図である。

【図9】図8の基材にシートを積層する状態を示す断面説明図である。

【図10】図9の基材の接着層に粘着層を積層する状態を示す断面説明図である。

【図11】本発明に係る配線板用の固定キャリアの実施形態におけるシートを示す断面説明図である。

【図12】本発明に係る配線板用の固定キャリアの実施形態におけるカッティングプロッタを示す全体斜視説明図である。

【図13】本発明に係る配線板用の固定キャリアの実施形態におけるカッティングプロッタを示す要部説明図である。

【図14】本発明に係る配線板用の固定キャリアの実施形態におけるフレキシブル配線板を示す平面説明図である。

【図15】本発明に係る配線板用の固定キャリアの第2の実施形態における粘着層の第一、第二の粘着層をカッティングプロッタでハーフカットする状態を示す断面説明図である。

【図16】本発明に係る配線板用の固定キャリアの第2の実施形態における接着層にシート状の粘着層を積層する状態を示す断面説明図である。

【図17】図16の積層した粘着層の対応する積層部分以外の部分を剥離層と共に除去した状態を示す断面説明図である。

【符号の説明】

【0033】

1 基材

2 位置合わせ孔

10 粘着領域

11 位置決め孔

12 面取り加工

20 接着層

30 粘着層

31 第一の粘着層

32 第二の粘着層

33 剥離層

34 シート

40 カッティングプロッタ

41 テーブル

42 トラバース

43 ツールヘッド

44 カッティングマット

45 カッタ刃

46 コンピュータ

50 フレキシブル配線板(可撓性を有する配線板)

51 位置決め孔

【特許請求の範囲】

【請求項1】

耐熱性を有する基材に、クリームはんだが供給される可撓性の配線板を着脱自在に保持する複数の粘着領域を設けた配線板用の固定キャリアであって、

各粘着領域は、基材上にパターン形成される複数の接着層と、各接着層上に積層接着されるシリコーン系の複数の粘着層とを含み、複数の粘着層を、基材上に接着したシートをカッティングプロッタで各接着層のパターンに応じてパターンカットし、各接着層に積層したシートの積層部分以外の部分を除去することにより形成したことを特徴とする配線板用の固定キャリア。

【請求項2】

複数の粘着領域のうち、少なくとも一部の粘着領域に、配線板用の位置決め孔を設けた請求項1記載の配線板用の固定キャリア。

【請求項3】

複数の粘着領域のうち、少なくとも一部の粘着領域の周縁部を面取りした請求項1又は2記載の配線板用の固定キャリア。

【請求項4】

耐熱性を有する基材に、クリームはんだが供給される可撓性の配線板を着脱自在に保持する複数の粘着領域を設けた配線板用の固定キャリアであって、

各粘着領域は、基材上にパターン形成される複数の接着層と、各接着層上に積層接着されるシリコーン系の複数の粘着層とを含み、複数の粘着層を、剥離層に剥離可能に積層した略シート状の粘着層をカッティングプロッタで各接着層のパターンに応じてハーフカットし、各接着層に略シート状の粘着層を積層してその積層部分以外の部分を剥離層と共に除去することにより形成したことを特徴とする配線板用の固定キャリア。

【請求項1】

耐熱性を有する基材に、クリームはんだが供給される可撓性の配線板を着脱自在に保持する複数の粘着領域を設けた配線板用の固定キャリアであって、

各粘着領域は、基材上にパターン形成される複数の接着層と、各接着層上に積層接着されるシリコーン系の複数の粘着層とを含み、複数の粘着層を、基材上に接着したシートをカッティングプロッタで各接着層のパターンに応じてパターンカットし、各接着層に積層したシートの積層部分以外の部分を除去することにより形成したことを特徴とする配線板用の固定キャリア。

【請求項2】

複数の粘着領域のうち、少なくとも一部の粘着領域に、配線板用の位置決め孔を設けた請求項1記載の配線板用の固定キャリア。

【請求項3】

複数の粘着領域のうち、少なくとも一部の粘着領域の周縁部を面取りした請求項1又は2記載の配線板用の固定キャリア。

【請求項4】

耐熱性を有する基材に、クリームはんだが供給される可撓性の配線板を着脱自在に保持する複数の粘着領域を設けた配線板用の固定キャリアであって、

各粘着領域は、基材上にパターン形成される複数の接着層と、各接着層上に積層接着されるシリコーン系の複数の粘着層とを含み、複数の粘着層を、剥離層に剥離可能に積層した略シート状の粘着層をカッティングプロッタで各接着層のパターンに応じてハーフカットし、各接着層に略シート状の粘着層を積層してその積層部分以外の部分を剥離層と共に除去することにより形成したことを特徴とする配線板用の固定キャリア。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2007−27411(P2007−27411A)

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願番号】特願2005−207470(P2005−207470)

【出願日】平成17年7月15日(2005.7.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願日】平成17年7月15日(2005.7.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]