Fターム[3J040EA18]の内容

ガスケットシール (13,554) | ガスケット単体の特徴的構造 (4,136) | 材質が剛性のものを持つもの (482) | 材質が剛性のみのもの (159)

Fターム[3J040EA18]に分類される特許

81 - 100 / 159

溶接メタルシール

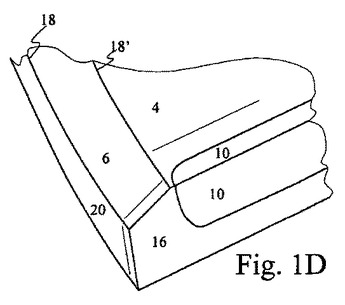

本発明は、シーム(8)を有するメタルシールを開示しており、メタルシールは、2つの側においてそれぞれの境界(18、18’)により区切られる、少なくとも1つのシーリング区域(6)を有して、少なくとも1つの対応するシーリング表面と、シールを形成する状態で接触しており、シーム(8)は、少なくとも1つの溶接シーム(10)を具備する、メタルシールにおいて、各溶接シームは、メタルシールが、シームの厚さ全体にわたり、少なくとも1つのシーリング区域の境界の間のシームにおいて溶接されないように、少なくとも1つのシーリング区域の境界の外部でのみ延伸していることを特徴とする。  (もっと読む)

(もっと読む)

液体シール構造

【課題】特別な機械加工を必要とせず部品点数の増加を抑制することができる液体シール構造を提供する。

【解決手段】例えば一部材であるリングギヤ10とその相手材である蓋体11との間に設けた、液体をシールする液体シール構造において、リングギヤ10の蓋体11との衝合面10Cに線状にレーザ焼入れして熱変形及びマルテンサイト変態により隆起させた突起51を、蓋体11のリングギヤ10との衝合面11Aに押し付けて貫入してなることを特徴とする。

(もっと読む)

ガスタービンのシール装置

【課題】

構成部材間の熱伸び量に偏差が生じた場合にも柔軟に対応し良好なシール性能を維持することができるガスタービンのシール装置を提供する。

【解決手段】

相隣接する構成部材21a−1,21a−2の互いの対向端面に設けられたシール溝32b−1,32b−2に架け渡されて構成部材21a−1,21a−2間の間隙をシールするガスタービンのシール装置33において、前記シール装置が耐熱性の多孔質金属で形成され、その表面が耐酸化性コーティングされていることを特徴とするシール装置。

(もっと読む)

エンジン用ヘッドガスケット

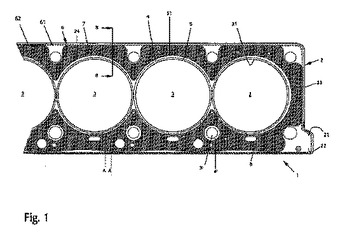

【課題】高温に曝され且つ急速に温度が低下する中芯材に熱変形が生じたとしても、係る熱変形の影響が抑制され、ボア周辺の水孔等へ影響しない様なエンジン用ヘッドガスケットの提供。

【解決手段】中芯材(5)と、中芯材(5)の長手方向両側に配置されたワイヤーリング(7)と、中芯材(5)の厚さ方向両面に配置されたベース板(9)と、ワイヤーリング(7)を包囲する様に配置されたグロメット(11)とを有し、前記中芯材(5)は熱膨張係数の大きい材料(例えば、SUS304等)で構成されており、高温に曝され且つ急速に温度が低下する中芯材(5)の領域に空隙部(クリアランス)(6)が形成されている。

(もっと読む)

金属シリンダヘッドガスケット

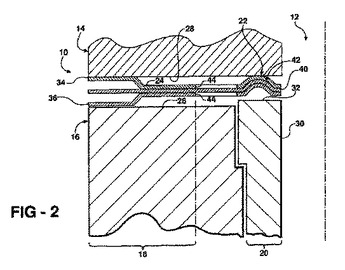

金属ガスケットは、整列された流体運搬開口部を有する少なくとも2つの金属層を有する。金属層のうちの1つはキャリヤ層とアクティブ層とを含む。アクティブ層は、開口部に外接する、隆起した金属封止ビーズを有する。キャリヤ層とアクティブ層とは、少なくとも部分的に共面であり、面内において、キャリヤ層とアクティブ層との間の少なくとも1つのカットアウト領域により、互いから間隔を置かれる。カットアウト領域は、アクティブ層がキャリヤ層の面から移動して出ることを可能にし、したがって、アクティブ層は、組立ておよび使用中において、対向する表面間の封止係合に対して自己調整可能である。  (もっと読む)

(もっと読む)

複合シール

【課題】シールの密封した全体性を危うくすることなく、多くのサイクルにわたって、接合部品の膨張または収縮の比較的大きな差に対応可能なシールの提供。

【解決手段】複合シールが開示され、それは間隔を開けて互いの上に重なる第一および第二金属層を有する。無機層が金属層の間に位置する。金属および無機層は、内側および外縁部を有し、内縁部が重なりあって開口部を画定する。金属層は縁部、好ましくは外縁部で、溶接により接合される。金属層は好ましくは貴金属または高温合金ホイルであり、および無機層はマイカ、バーミキュライトまたはバーミキュライトの改良物である。

(もっと読む)

金属製平形ガスケット

本発明は、少なくとも1つの貫通開口部(3)が存在する、少なくとも1つのガスケット層(2)を備え、貫通開口部(3)は、弾性変形可能なシールエレメント(5)が存在するシール部(4)によって包囲されている、金属製平形ガスケットであって、ガスケット層(2)は、単一の貫通開口部を個別に包囲しない、少なくとも1つの弾性変形可能なシールまたは支持エレメント(7)を有する任意的な機能部(6)をさらに備えると共に、ガスケット層(2)の少なくとも一方の面(21, 22)で、シール部(4)と機能部(6)のほかに、その厚さがガスケット層(2)の原厚よりも大きくなるように、表面構造化がなされた部分(8)を備え、表面構造化部分(8)は、シール部(4)でも機能部(6)でもない複数の部分を被覆しており、該構造は、表面構造化部分(8)全体にわたって伸長し、1つの群を構成する実質的に平行な仮想直線上に、凹部(9)と凸部(10)を交互に配することにより形成される、金属製平形ガスケットを提供する。  (もっと読む)

(もっと読む)

アルコール混合燃料を使用可能なエンジン

【課題】アルコール混合燃料使用時にも、アルコールによるシリンダブロックの腐食を生じさせない。

【解決手段】シリンダブロック10を備えたエンジンにおいて、延出部36を有するヘッドガスケット30をシリンダブロック10へ装着させ、シリンダライナ21からアッパーデッキ10Aまでのシリンダ壁面を延出部36の壁面36Sによって構成する。すなわち、燃焼室18を構成する壁面を、シリンダライナ21のライナ内面21Sと、延出部36の壁面36Sを含むヘッドガスケット30の壁面30Sとによって構成する。

(もっと読む)

シリンダヘッドガスケット

【課題】シリンダボアを形成する円筒部の上面での不凍液入冷却水の浸入による電界腐食を防止できて、シール性能を向上させることができるオープンデッキタイプのエンジンに使用するシリンダヘッドガスケットを提供する。

【解決手段】第1金属基板10のシリンダボア用孔2の周縁部に形成した折り返し部12内に、内周側平坦部21を挿入して第2金属基板20を配置し、この内周側平坦部21の外周側に第1ハーフビード22を設け、更に、折り返し部12内で、前記内周側平坦部21と第1金属基板10との間に、第1フルビード31を有する円環状のビード板30と、その外周側に第2ハーフビード42を設けた中間板40を配置し、第2ハーフビード42の傾斜部の内周側の位置42aを、シリンダブロック50のシリンダボア51を形成する内筒部52の外周側の位置52bに、一致又はその内周側に沿わせて配置する。

(もっと読む)

シリンダヘッドガスケット

【課題】オープンデッキタイプのエンジンのシリンダブロックのシリンダボアを形成する円筒部の上面における面圧分布を適切な分布にして、シリンダボア変形を低減すると共に座屈を抑制することができるシリンダヘッドガスケットを提供する。

【解決手段】シリンダボア用孔2の周縁部において、折り返し部12を有する第1金属基板10と、この折り返し部12内のその一部21を挿入した第2金属基板20と、第1金属基板10と第2金属基板20との間のビード板30とを積層し、シリンダブロック60のシリンダボア61を形成する内筒部62の外周位置62aにおいて、前記第1金属基板10と前記ビード板30と中間板40と前記第2金属基板とを積層すると共に、両位置における各積層板の板厚の合計を一致させて構成する。

(もっと読む)

ガスケットフィルタ

【課題】 付着した水分がとれやすくしかも表面処理が施しやすいガスケットフィルタを提供する。

【解決手段】 ガスケットフィルタは、円環状のガスケット本体62と、これに一体的に設けられたフィルタ63とを備えており、フィルタ63が、金属製円板状体64に多数の孔45があけられることにより形成されている。フィルター43の孔45がエッチングにより形成されている。フィルタ63が、円板部64と、これの周縁から径方向に突出した少なくとも1つの突出部65とを有しており、ガスケット本体62に、フィルタ63の円板部64を納める凹所66と、凹所66周縁部に沿って設けられた環状突起67と、環状突起67に設けられてフィルタ63の突出部65を納める切欠き部68とが形成されている。

(もっと読む)

金属積層形ガスケット

【課題】シリンダヘッドのリフトに対する追従性を1次シール部で確保するとともに、シール部の段差を1次〜3次シール部にかけて段階的に設定し、段差でシリンダヘッド及び/又はシリンダブロックに圧接痕ができることがなく、該部のシール性を確保する。

【解決手段】第1の金属板11の折り返し部11aに第2の金属板12と延長部13aを有する第3の金属板13aを挟着する。金属板11に金属板13の延長部13aと一部が重なる第4の金属板14を積層し、金属板13に重ならない範囲に第5の金属板15を積層する。金属板12における金属板11の折り返し部11aに挟着される範囲内にビード12aを設ける。3次シール部T3の合計厚さを2次シール部T2のそれより小さくし、2次シール部T2の合計厚さを1次シール部T1のそれより小さくして、1次〜3次シール部T1〜T3にかけて段階的に合計厚さが小さくなるシール部群を構成する。

(もっと読む)

メタルOリング

【課題】 許容漏れ量は1×10−10Pa・m3/sec以下の高気密性と、半導体製造等に用いられる腐食性ガスに対する高耐食性とを兼ね備え、構造がシンプルなメタルOリングを提供する。

【解決手段】 メタルOリング1は、断面中空のオーステナイト系ステンレス鋼で環状に形成され、表面硬度がビッカース硬さ200から250Hvとし、かつ断面肉厚を0.27から0.30mmとする。また、断面外径dはφ0.8から1.0mmであることが好ましい。

(もっと読む)

ガスケット

【課題】シール性のさらなる向上を図ることができるガスケットを提供する。

【解決手段】2部材間をシールするガスケットであって、2部材間に設けられる流路の一部を構成する流路孔と、流路孔の外周を囲むように構成されたビードと、を備えるガスケットにおいて、ビードは、二手に分岐する分岐部を備えるとともに、分岐部において、ビード頂部の分岐点から二手に分岐したビード頂部が形成する二つの稜線の間を、ビード頂部と同じ高さの稜線で結ぶとともに、これら三つの稜線で囲まれる領域をビード頂部と同じ高さに形成することにより構成される平坦面を備え、ビード頂部の分岐点から二手に分岐する稜線のなす角度が、25°よりも大きく45°よりも小さいことを特徴とする。

(もっと読む)

シリンダヘッドガスケット

【課題】シリンダボア用穴周囲において十分なシール性能を発揮できると共に、エンジンのシリンダボアの変形を抑制できるシリンダヘッドガスケットを提供する。

【解決手段】シリンダボア用穴2周囲において、第1金属構成板10を折り返し部11を有して形成し、前記第1金属構成板10に積層した第2金属構成板20に、前記第1金属構成板10側を凸とするフルビード21を対向して形成し、該フルビード21の凸部21aを前記折り返し部11の端部11aの内周側に配置したシリンダヘッドガスケット1であって、前記折り返し部11の内側に少なくとも一枚以上の副板30,40を挿入配置する。更には、前記第2金属構成板20のシリンダボア用穴2周囲の板厚t2を前記折り返し部11の厚みtgの半分thよりも小さく形成する。

(もっと読む)

シリンダヘッドガスケット

【課題】シリンダブロックのシリンダボア間に孔あけ加工すること無くシリンダボア間に冷却水を流通させて、エンジンの冷却効率を高めることができるシリンダヘッドガスケットを提供する。

【解決手段】複数のシリンダボア4と冷却水ボア6を備えたシリンダブロック3とシリンダヘッド2との間に介在して適用されるシリンダヘッドガスケット10において、前記シリンダボア4に対応するシリンダ孔14と、冷却水ボア6に対応する冷却水孔16と、隣合うシリンダ孔14の間に前記冷却水ボア6と連通する冷却水路26とを形成した基板11を備えることを特徴とする。

(もっと読む)

圧縮機のリテーナ一体型ガスケット

【課題】開弁時の吐出弁が接触するリテーナ部の強度を高めることで、リテーナ部としての信頼性を高める。

【解決手段】シリンダブロック2とリアヘッド6との間に介装するリテーナ一体型ガスケット53は、吐出弁板61のリード弁部63が開弁する際に、吐出圧を受けながらその開度を規制するリテーナ部65が一体に形成されている。このリテーナ部65先端の縁部に、リード弁部63と反対側に向けて突出するよう屈曲する立ち上げ部89を設ける。

(もっと読む)

停止作動型シリンダ・ヘッド・ガスケット

【課題】縁ストッパをなくし、最適化された縁ストッパ型ガスケットに可能であるより高い剛性を有する材料からビーズを形成することができるようにする、密封メカニズムを提供すること。

【解決手段】MLSガスケット120は、外側第1の周辺部210、上部第1のインサート面212および底部第1のインサート面214を有する第1のインサート層を含む燃焼密封インサートを含む。外側第1の周辺部210は、内側開口面によって囲まれる。第1のインサート層は、第1のインサート・ビーズ部220を含む。さらに、ガスケットは、上部第1の密封面170および底部第1の密封面172を有する第1の密封層を含む。底部第1の密封面170の一部分が、上部本体面160および上部第1のインサート面212のそれぞれと選択的に接触する。第1のインサート・ビーズ部220の圧縮が本体部140によって選択的に限定される。

(もっと読む)

メタルガスケットによるシール構造

【課題】 エンジン本体の合面への冷却水の浸入を防止することによりエンジン本体の合面に腐食が生じることを防止できるシール構造を提供すること。

【解決手段】 メタルガスケット40におけるボア孔41a等と冷却水流路26等との間の中央部分に対応する部分に主ビード54を形成し、メタルガスケット40におけるシリンダボディ22とシリンダヘッド23との合面と冷却水流路26,36との境界部に対応する部分に副ビード55を形成した。また、メタルガスケット40の基材を、表面にゴムからなるコーティング層が形成されたビードプレート51,52と、ビードプレート51,52間に配置されたシム部材53とで構成し、ビードプレート51,52とシム部材53との間にそれぞれ空間部を形成することにより主ビード54を形成し、ビードプレート51,52間における所定部分に空間部を形成することにより副ビード55を形成した。

(もっと読む)

ガスケット

【課題】積層板間の結合力が十分に確保されるとともに、優れた耐久性が得られるガスケットを提供する。

【解決手段】ガスケットは、燃焼室を取り囲むボア孔22が形成され、積層されたビード板20、シム板30およびビード板21を備える。ビード板20および21は、両者を互いに結合する切り込みかしめ部51を含む。ビード板20、シム板30およびビード板21は、これらの板材を互いに結合するエンボスかしめ部61を含む。切り込みかしめ部51は、ビード板20および21の表面に切れ目が生じるように形成され、ボア孔22から相対的に遠くに配設されている。エンボスかしめ部61は、ビード板20、シム板30およびビード板21の表面に切れ目が生じないように形成され、ボア孔22から相対的に近くに配設されている。

(もっと読む)

81 - 100 / 159

[ Back to top ]