Fターム[3J040FA01]の内容

Fターム[3J040FA01]の下位に属するFターム

特定された金属 (167)

Fターム[3J040FA01]に分類される特許

141 - 160 / 501

金属製ガスケット及びその製造方法

【課題】シリンダボア等のシール対象穴の周縁部に、シール対象穴の全周にわたり、高低が0μmより大きく100μm以下の範囲で周方向に変化する抑揚を設けた構造の金属製ガスケットにおいて、製造に際して、加工1回当たりに要する荷重を少なくでき、また、加工精度を向上できる金属製ガスケット及びその製造方法を提供する。

【解決手段】1枚又は2枚以上の金属構成板10,20を有し、少なくとも1枚の金属構成板10において、シール対象穴2の周囲に、環状の圧力調整部12aを設け、該圧力調整部12aを前記シール対象穴2の周囲方向に凹凸を形成し、該凹凸の高低差を0μmより大きく100μm以下の範囲とする金属製ガスケット1において、前記環状の圧力調整部12aの内周側又は外周側の少なくとも一方に環状の溝部13を設けて構成する。

(もっと読む)

メタルガスケット

【課題】ディーゼルエンジンの排気系のような高温環境下で適用可能であって、かつ比較的低い製造コストで製造可能なメタルガスケットを提供する。

メタルガスケットを提供する。

【解決手段】2つの被締結部材の間に挿入されてシールを行なうメタルガスケット2であって、開口部分及びエンボス加工部分を有し、少なくとも一部の領域で互いに接合された2枚以上の金属性薄板4a、4b、4cと、2枚の金属性薄板4b、4cの間に配置され、内部に冷却水が流れる冷却チューブ6と、を備え、金属性薄板4a、4b、4cの開口部分8の周囲に、エンボス加工により形成された凸部14を有するシール部10が設けられ、冷却チューブ6がシール部10の周囲に配置されているメタルガスケット2を提供する。

(もっと読む)

ガスケット用素材

【課題】エンジンブロック設計、ガスケット設計を変更することなくシールビード面を高面圧にし、さらにゴム層本来の目的であるフランジ表面粗さを吸収することができるガスケット用素材を提供する。

【解決手段】ビッカース硬度で15〜30N/mm2であるフッ素ゴム層を、金属鈑の片面または両面に設けたことを特徴とするガスケット用素材。

(もっと読む)

シール装置

【課題】シール装置はシール面を介して高温・高圧の被密封流体を密封可能にすると共に、シール面を取付面間の変位に追随して密接させることにある。

【解決手段】シール装置は、第1湾曲部2Bの一方側に第1弾性部2Cと、他方側に第2弾性部2Aを有する第1シール部2と、第2湾曲部12Bの一方側に第1対称弾性部12Cと他方側に第2対称弾性部12Aを有する第2シール部12と、第1シール部2の第2弾性部2Aと第2シール部12の第2対称弾性部12Aとを繋ぐ結合部3と、第1弾性部2Cの第1側面に有する第1シール面2C1と、第1対称弾性部12Cの第2側面に有する第2シール面12C1とを具備し、第1弾性部2Aの側面2A1と第2対称弾性部12Aの側面12A1とを結合部3と湾曲部2B,12Bとの間の接合面で接触させている。シール面12C1,2C1の間に力が作用して、位置を変える接合面を支点として湾曲部2B,12Bが開く。

(もっと読む)

金属製ガスケット及びその製造方法

【課題】シール対象穴の周縁部に全周にわたり、高低が70μm〜100μmの範囲で周方向に変化する抑揚を設けた金属製ガスケットにおいて、製造に際して、加工量の自由度が高く、加工時のチューニングが容易で、作業効率を向上できる金属製ガスケット及びその製造方法を提供する。

【解決手段】金属製ガスケットの少なくとも1枚の金属構成板10において、シール対象穴2の周囲に、環状の圧力調整部12aを設け、該圧力調整部12aを前記シール対象穴2の周囲方向に凹凸を形成し、該凹凸の高低差を0μmより大きく100μm以下の範囲とすると共に、前記環状の圧力調整部12aを有するリング状部材12を該リング状部材12の外側の部材11と別体で形成し、前記リング状部材12と前記外側の部材11と接合して1枚の金属構成板10として取り扱えるように構成する。

(もっと読む)

ガスケット

【課題】フランジ継手構造において、耐熱性のガスケットによりフランジ接合面のシール性を維持し、かつ、フランジ間の電気絶縁性を確保することにある。

【解決手段】一対のフランジ3a,3b同士の接合面に装着されるガスケット4において、ガスケット4はフランジ3a,3bのボルト孔7の内側の接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケット17と、内周側ガスケット17の外側に配置される絶縁性と水密性を有する板状の外周側ガスケット15からなり、外周側ガスケット15には、ボルト孔7の径に応じてボルト挿入孔23が形成され、内周側ガスケット17の外周には突出した耳部19が形成され、外周側ガスケット15の内周側に耳部を収容可能な切り込み21が形成されていることを特徴とする。

(もっと読む)

金属ガスケット

【解決手段】 金属ガスケット1は第1ガスケット基板11と第2ガスケット基板21とを備えており、第1ガスケット基板に、円周方向に連続して燃焼室孔3を囲む断面コ字形の段差ストッパー12と、該段差ストッパーの外周側で円周方向に連続して該段差ストッパーを囲む第1ボアビード13とを形成している。他方、第2ガスケット基板には、上記段差ストッパーと重合する位置に円周方向に連続するサブビード23を形成している。

【効果】 安定して優れたシール性を確保し、しかも構成が複雑となるのを可及的に防止すると共に、安価に製造することができる。

(もっと読む)

金属シール

【課題】低締付力を維持しながら、最終組付け状態下での接触面圧を増加させて、密封性能を高める。

【解決手段】第1接触凸部11と中間基部3と第2接触凸部12とを有するブロック状金属シールであって、第1・第2接触凸部11,12が4半円形である。

(もっと読む)

金属リップシールおよびそれを取付けた機械

【課題】二つの要素間に気密性を確保可能な金属リップシールを提供する。

【解決手段】二つの弾性部材12a、12bであって、各々が二つの要素のうちの一方のキャビティ内に収容されることを意図され、前記キャビティは緊密性が要求されて相互に係合する二つの要素の係合ゾーンに整列して配置される、弾性部材;弾性部材12a、12bを受け入れる要素に固定された可撓体1であって、二つの自由端11a、11bを有し、自由端は係合ゾーンに整列して延在するとともに弾性部材12a、12bに接触する、可撓体を含む。弾性部材12a、12bはそれぞれ自由端11a、11bに接触力を及ぼして二つの要素間の緊密性を確保できる。

(もっと読む)

シリンダヘッドガスケット

【課題】積層された複数のガスケット板の相対位置が確実に固定され、高い耐久性を有するシリンダヘッドガスケットを提供すること。

【解決手段】シリンダが形成されたシリンダブロックと燃焼室が形成されたシリンダヘッドとの間に介装され、積層されたヘッド側ガスケット板21、ブロック側ガスケット板22およびシム板23からなる積層体10sで構成され、この積層体10sが、シリンダ形成孔10a、10b、10cと、シリンダ近接側かしめ部15、16と、シリンダ離隔側かしめ部17、18、19とを有し、シリンダ近接側かしめ部15、16が、四角形で凹状に形成されるとともに、互いに対向する切込みと応力緩和貫通孔とを備え、シリンダ離隔側かしめ部17、18、19も、四角形で凹状に形成されるとともに、互いに対向する切込みと応力緩和貫通孔とを備えたことを特徴とする。

(もっと読む)

燃料タンク構造

【課題】燃料タンク本体の開口部とこの開口部に取り付けられる被取付部材の間からの燃料透過を抑制できる燃料タンク構造を得る。

【解決手段】燃料タンク本体14の挿入孔36の環状部40と、挿入孔36に挿入されるポンプモジュール30のフランジ部34の双方の外周面40G、34Gに接触するように、環状のシール部材46が配置される。シール部材46は燃料タンク本体14の樹脂層22A、22Cよりも燃料透過性の低い弾性材料で構成されており、環状部40とフランジ部34との間を透過した燃料が、さらに外部に透過することが抑制される。

(もっと読む)

ホース金具の製造方法

【課題】本発明は、プレス装置70の構成を簡単にするホース金具の製造方法を提供する。

【解決手段】本方法は、プレス装置70を用いて、加工品12Cをダイス71にセットするとともに、球体部12Cdに割型77の成形面77cを対向するようにセットし、パンチ79を軸方向に移動する。パンチ79の軸方向へ移動する力は、傾斜面79cおよび割型77の傾斜面77bを介して、割型77を軸方向と直角方向へ移動する力へ変換される。これにより、割型77の成形面77cで球体部12Cdを押して、扁平部12Deにシート面12Dfを形成する。

(もっと読む)

金属積層形ガスケット

【課題】金属積層形ガスケットにおけるビード部分の面圧をシム等の金属プレートを用いることなく高め、ビード部分のシール性を改善する。

【解決手段】シールすべき位置にビード5を設けた第1の金属プレート1、及びそれに積層する第2の金属プレート2を含む複数の金属プレートからなる。上記第2の金属プレートにおける第1の金属プレートのビード5の裾野部5aに対応する位置に、見かけ上の板厚を高めるための上記ビード5よりも剛性を有する凹凸6を設け、該凹凸によって板厚が高められた平坦部6a上に上記ビードの裾野部を配置する。

(もっと読む)

金属ガスケット

【課題】二つの部材の間に挟持してシールを行う金属ガスケットにおいて、折返し部分の面圧が発生する面積を広くできて、ガスケットを挟持する部材の歪みや圧痕を低減できる金属ガスケットを提供する。

【解決手段】1枚又は2枚以上の金属構成板10を有し、少なくとも1枚の第1の金属構成板10で少なくとも一つのシール対象穴2の周縁部に第1の折返し部10bを形成した金属ガスケット1において、前記第1の折返し部10bの内部に、第2の折返し部20bを有するリング状部材20を、前記第2の折返し部20bが板厚方向に関して第1の折返し部10bと同じ側になるように挿入して構成する。

(もっと読む)

金属ガスケット

【課題】エンジンの運転中に金属製ガスケットが強く押圧されて、ビードが変形してビードの内周側の先端となる周縁部が、金属構成板が当接する部材に接触するようになっても、当接する部材に傷が付くことがなくなり、又、締め付け時、ビードの跳ね返りにより端部が過剰に接触せず、ビード部に面圧を集中させる事ができ、良好なシール性能を保って、優れたシール性能を発揮できる金属製ガスケットを提供する。

【解決手段】1枚又は2枚以上の金属構成板を有する金属製ガスケット1において、該金属ガスケット1を狭持する第1部材に当接する金属構成板10に関して、該金属構成板10のシール対象穴の周囲に、前記当接する第1部材側に凸となるフルビード11、又は、外周側が前記当接する第1部材側に傾斜するハーフビードを設けると共に、該金属構成板10のシール対象穴の周縁部12の前記当接する第1部材側に丸み部13、又は、角取り部を設ける。

(もっと読む)

金属積層形シリンダヘッドガスケット

【課題】シリンダヘッドガスケットにおけるシール部の高精度な厚さ調整に、射出成型による樹脂層の形成を利用した金属積層形シリンダヘッドガスケットを提供する。

【解決手段】燃焼室穴10の周辺をシールするシール部6において、積層した金属板2〜5のうちの1枚の金属板4の燃焼室穴側端部4aに、該端部と一体化した射出成型による面圧調整用の樹脂層9を付設する。上記樹脂層9及びそれを付設した金属板4の端部4aを、他の積層金属板3の折返し部3cまたはグロメットで挟み込むことにより、燃焼室穴10の熱の作用を抑制する。

(もっと読む)

シリンダーヘッド用メタルガスケット

【課題】厚さが薄くかつ安価で、しかも環状ビードを全圧縮し得るガスケットを提供することにある。

【解決手段】シリンダー孔2aの周囲に形成された環状ビード2bと、各環状ビードの外側周辺部に形成された冷却水孔2cと、それら環状ビードおよび冷却水孔を全体的に囲繞する外周ビード2dとを有する二枚の基板2を具え、少なくとも一方の基板2の環状ビードの外側周辺部にシリンダーヘッドの冷却水孔またはシリンダーブロックの冷却水ジャケットもしくは冷却水孔に対応させて複数の掛合孔2eを形成し、基板2の環状ビード2bの内側から冷却水ジャケットまたは冷却水孔の位置まで延在する段差調整板3に複数の突起3aを設け、突起3aの多角形孔3bの周辺部を筒状に立ち上げて形成した筒状部3cの、基板2の掛合孔2eを貫通した部分を外側に折り返して潰すことで各突起3aを基板2に掛合させ、その段差調整板3を二枚の基板2の間に介挿したシリンダーヘッド用メタルガスケット1である。

(もっと読む)

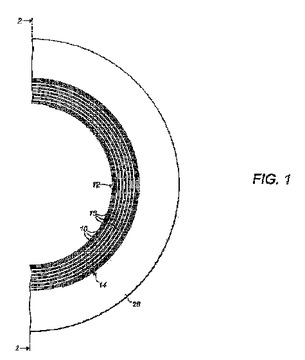

封止装置

螺旋状に巻かれた帯状片(300)は中央部において、より厚く、かつ両側部において湾曲している。短い平坦部(306)は、互いに集合する2つの表面によって、各側部に形成される。軟質シーラント材料(316)が平坦部(306)の上に伸びている。  (もっと読む)

(もっと読む)

ハイブリッドシール

【課題】 金属要素(127)と、黒鉛等の可撓性非金属耐熱要素(129)とを含み、これらの要素が完成時において完全に一体化されて剥離を生じることのないハイブリッドシール(117)が提供される。

【解決手段】 このハイブリッドシール(117)は、ハイブリッド耐熱ストリップ(107)から製造することができ、該ハイブリッド耐熱ストリップ(107)を巻いて予備成形物(109)とした後圧縮成形することによって形成される。ハイブリッドストリップ(107)は、可撓性非金属耐熱材料から成るコアシート(111)と、コアシートの周りに編み付けられた金属メッシュ(113)とを有する。予備成形物(109)として形成する前に、コアシートと金属メッシュを圧着してシールの金属要素と非金属要素の一体化工程を開始する。圧縮成形によってその一体化が完成する。

(もっと読む)

シリンダヘッドガスケット

【課題】シリンダヘッドおよびシリンダブロックのオイル戻し通路の断面積を変更することなく、簡単な構成でオイルパン等への異物の侵入を抑制することが可能なシリンダヘッドガスケットを提供する。

【解決手段】エンジン1のシリンダヘッド3とシリンダブロック2との互いの対向面間をシールするシリンダヘッドガスケット10には、シリンダヘッド3およびシリンダブロック2にそれぞれ形成されたオイル戻し通路3a,2aを連通する開口部14Aが形成されている。開口部14Aは、第1、第2の領域A1,A2に区画されており、それぞれの開口面積の総和が、エンジン1におけるオイル戻しに必要な開口面積に設定されている。第1、第2の領域A1,A2のうち一方は、シリンダヘッド3側から差し込まれるオイルレベルゲージ8が挿通可能な開口形状となっている。

(もっと読む)

141 - 160 / 501

[ Back to top ]