Fターム[4E068CE09]の内容

レーザ加工 (34,456) | レーザ光と加工物の相対移動 (3,368) | 載置台 (524)

Fターム[4E068CE09]の下位に属するFターム

Fターム[4E068CE09]に分類される特許

101 - 120 / 403

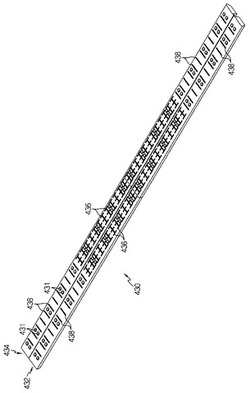

ロールフィルム切断システムのロールフィルム吸着装置

【課題】走行するロールフィルムを幅方向に切断可能なロールフィルム切断システムのロールフィルム吸着装置において、幅が狭い偏光フィルムロールの場合、偏光フィルムロールが置かれずに大気に露出した吸着プレートの吸着孔には真空圧が付与されないようにする。

【解決手段】吸着孔は、切断するロールフィルムの最小幅に該当する領域に形成された共通吸着孔436及び共通吸着孔に隣接して位置した少なくとも一つの拡張吸着孔438を含み、真空ラインは、前記共通吸着孔に連通する共通真空ライン及び前記拡張吸着孔に連通する拡張真空ラインを含み、真空分割部材は、前記共通真空ラインを同時にオン/オフさせることができる共通バルブ及び前記拡張真空ラインを個別的にオン/オフさせることができる少なくとも一つの拡張バルブを備える。

(もっと読む)

抜型製造用レーザー加工装置

【課題】被加工物表面へのレーザー光の照射幅の変動を許容範囲内に維持し、かつ、被加工物表面に対して一定の照射角度でレーザー光を照射することができる抜型製造用レーザー加工装置を提供すること。

【解決手段】本発明の抜型製造用レーザー加工装置は、レーザー発振器から出射されるレーザー光を被加工物の表面から所定距離を隔てて設けられたレーザー照射部の集光レンズに導くことにより、集光レンズで集光されたレーザー光がその焦点からずれた位置において所定幅で被加工物に照射され、被加工物に所定幅の溝を形成するよう構成され、集光レンズを被加工物の表面に対して所定距離を隔てて平行な2次元方向に移動させる位置制御部と、レーザー発振器から集光レンズまでレーザー光を導く導光手段と、を備える。導光手段は、集光レンズの位置にかかわらず、レーザー光が所定幅から所定の範囲内の幅で被加工物に照射されるようにして、かつ、レーザー光を実質的に一定の入射角で集光レンズに導く。

(もっと読む)

レーザ加工用ステージおよびレーザ加工装置

【課題】被処理体を保持する保持部の移動方向を切り替える際に、減速時間、停止時間および加速時間を減らすことで、精度良くレーザ加工することができるレーザ加工用ステージとレーザ加工装置を提供すること。

【解決手段】レーザ加工用ステージは、保持部30と、保持部30を移動させる第一上方ステージ10と、第一上方ステージ10を移動させる第一下方ステージ20と、を備えている。制御部50は、固定位置を基準として保持部30の移動方向を切り替える際に、第一上方ステージ10によって保持部30を切り替える前の方向に相対的に移動させるとともに第一下方ステージ20によって第一上方ステージ10を切り替わった後の方向に相対的に移動させる、または、第一下方ステージ20によって第一上方ステージ10を切り替える前の方向に相対的に移動させるとともに第一上方ステージ10によって保持部30を切り替わった後の方向に相対的に移動させる。

(もっと読む)

穴あけ装置

【課題】ワークへのちりの付着を防止できる穴あけ装置の提供を課題とする。

【解決手段】ワーク66をワーク回転機構12の回転軸28上で支持し上面に開口15が備えられたワーク支持部材13と、ワーク支持部材13に対して昇降可能に設けられ開口15に被せられる蓋部16と、蓋部16が開口15に被せられた照射室63と、照射室63に繋げられ圧縮ガスを供給するガス供給手段45と、ワーク回転機構12からワーク支持部材13の外側方を通って延びるブラケット81と、ブラケット81の上部と蓋部16とを着脱自在に連結する連結手段83とを備えたことを特徴とする。

【効果】ガス供給手段45と、排出手段49とを備えた。レーザ光を照射する場合に、ガス供給手段45で圧縮ガスを供給しつつ、排出手段49でガスを排出する。気圧の差を生じさせることにより照射室63内に気流が発生する。この気流により効率よくちり72が外部へ排出される。

(もっと読む)

ワークのガイド機構およびこのガイド機構を備えるレーザ加工装置

【課題】ワークの外径が変わる場合であっても、ワークの加工工程を簡素化しつつワークの加工精度を確保することが可能なワークのガイド機構を提供する。

【解決手段】ワークのガイド機構23は、ガイド部材60と、付勢部材61とを備えている。ガイド部材60には、長尺状に形成されたワーク3の側面の被加工部3a側が当接するガイド面60aが形成されており、ガイド部材60は、ワーク3の長手方向においてワーク3の被加工部3aとずれた位置に配置されている。付勢部材61は、ガイド面60aに向かってワーク3を付勢しており、ワーク3の被加工部3a側がガイド面60aに当接している。

(もっと読む)

ウェハ加工方法およびウェハ加工装置

【課題】ウェハから補強部をなくす際のスループットの低下を防ぐこと。設備コストの増大を抑制すること。ウェハ当たりのチップの取れ数が減るのを防ぐこと。

【解決手段】ウェハを垂直または任意の角度で傾いた状態で保持して回転するレーザ加工ステージ2と、レーザ加工ステージ2に保持されたウェハの素子領域とその素子領域よりも厚い補強部との境界またはその境界よりも内側の部位に固定位置からレーザを照射するレーザヘッド3と、レーザ照射部位に斜め上方から、ウェハの回転の向きに対して逆向きでかつウェハの外へ向けてガスを吹き付けるガス噴射部4と、レーザ照射後のウェハに、ダイシング時にウェハを保護するテープを貼り付けるテープ貼り付け装置10と、を備える。

(もっと読む)

レーザー加工機械及び、該レーザー加工機械の装備替えのための方法

【課題】板状若しくは管状の工作物22の選択的な加工のためのレーザー加工機械1であって、移動装置8を含み、移動装置に、板状の工作物の支持のためのワークテーブル7が、ワークテーブルを加工領域2内へ移動させかつ加工領域内から外側へ移動させるために、連結され、管状の工作物の加工時における管状の工作物22の操作のための操作装置3,4,5,6を含み、操作装置は、管状の工作物の支えのための少なくとも1つの支持装置4,5,6を有している形式のものにおいて、管材加工時のフレキシビリティーを高める。

【解決手段】支持装置5は、管状の工作物の長手方向(X)に加工領域の少なくとも20%に亘って、有利には少なくとも半分に亘って、制御した状態で移動させられるようになっている。

(もっと読む)

タッピング加工及びレーザ加工方法、ワーク支持装置並びに複合加工機

【課題】スキッドとタップとの干渉を回避してタッピング加工を行うことのできる加工方法、ワーク支持装置、複合加工機を提供する。

【解決手段】板状のワークを支持する複数のスキッドのスキッド列を適宜間隔に備えたワーク支持テーブルの上方位置に、レーザ加工ヘッド及びタッピング加工ヘッドを備えた複合加工機によって前記ワークに対して加工を行う加工方法であって、前記スキッド列とタッピング加工位置とが一致しているタッピング加工位置よりも、前記スキッド列と位置がずれているタッピング加工位置のタッピング加工を先に行った後、前記スキッド列と一致しているタッピング加工位置を前記スキッド列からずらすために、前記ワークをスキッド列に対して直交する方向へ水平に位置をずらし、スキッド列から位置ずれしたタッピング加工位置のタッピング加工を行った後、前記ワークから製品を分離するためのレーザ加工を行う。

(もっと読む)

レーザ加工機およびレーザ加工機における両面基板固定方法

【課題】 上層および下層に銅箔を有した両面基板において、レーザ光により下層銅箔を残し内層の樹脂を除去し止まり穴を作成する際に、下層銅箔が貫通する不具合を減少させることが可能なレーザ加工機を得る。

【解決手段】 トップテーブル19にトップテーブル19上に磁界を発生させる電磁石32と両面基板18の上面銅箔に電流を流すアーム28を配置し、電磁石32の磁界と両面基板18の上面銅箔に流れる電流により、両面基板18にローレンツ力を発生させ、両面基板18を治具板25上に固定する。

(もっと読む)

レーザ加工機および保持装置

【課題】加工精度を向上できるレーザ加工機および保持装置を提供すること。

【解決手段】レーザ加工機1の保持装置10は、薄板Wが載上される受部材32と、受部材32の載上面32aの後端側に立設される壁部32bと、載上面32aと段差状に形成される上段部32cに配設される付勢部材35と、付勢部材35により上向きに付勢されつつ載上面32aと対向する長尺の押圧面33aを有する押え部材33とを備えているので、締付具34を用いて押え部材33と受部材32との間で、薄板Wに歪みが生じることなく挟持でき、薄板Wの弾性変形量にばらつきが生じることを防ぎ加工精度を向上できる。さらに、第1挟持部20及び第2挟持部30の壁部間の距離は、薄板Wの寸法公差の最大値よりも大きく設定されているので、薄板Wが壁部32bに突き当たることを防止でき、薄板Wに十分な張力を付与することができる。よって、加工精度を向上できる。

(もっと読む)

積層基板のパターニング装置

【課題】コストアップを招くことなく、高速かつ高い精度で太陽電気基板等の積層基板に対してパターニング加工できるようにする。

【解決手段】このパターニング装置は、所定の間隔をあけて配置された1対の支持部1と、ガイドバー2と、加工ヘッド3と、ローラステージ4と、搬送機構5と、を備えている。ガイドバー2は、1対の支持部1の間に配置されるとともに両端がそれぞれ1対の支持部1に支持され、下方を積層基板が通過可能である。加工ヘッド3は、ガイドバー2に装着され、薄膜層をパターニングするためのものである。ローラステージ4は、1対の支持部1の間において加工ヘッド3に対向して配置されるとともに1対の支持部1に回転自在に支持され、外周面に積層基板が載置される。搬送機構5はローラステージ4上に載置された積層基板を搬送する。

(もっと読む)

切断機、これを備えるスリッター機およびフィルムの切断方法

【課題】レーザー光を用いたフィルムの切断において、ビード状の隆起物の発生を抑制する切断機を提供する。

【解決手段】本発明に係る切断機は、フィルム9を吸引する吸引ロール5と、フィルム9にレーザー光を照射してフィルムを切断する照射装置6とを備え、吸引ロール5には複数の吸引孔16が形成されており、照射装置6のレーザー光の照射方向は、吸引孔16に向かっており、吸引ロール5には、吸引孔16を介して空気を吸引することによってフィルム9を吸引ロール5の表面15に向かって吸引する空気吸引装置を備える。

(もっと読む)

形状認識装置

【課題】透明体からなる板状物であっても輪郭を明確に特定する形状認識装置を提供する。

【解決手段】板状物10の輪郭を検出する形状認識装置6であって、板状物10を保持する保持テーブル3と、保持テーブル3上に保持され板状物10を撮像する撮像手段61と、撮像手段61下側に配設された照明手段62と、照明手段62によって照射され保持テーブル3上に保持された板状物10で反射した反射光のうち撮像手段61による撮像領域の正反射光を遮蔽する遮蔽手段63とを具備している。

(もっと読む)

鋼板等の切断方法および切断装置

【課題】鋼板等を切断加工する場合、切断加工時の熱ひずみや残留応力等により被切断材が移動し、寸法形状が指示と異なる場合が発生するという問題があった。

【解決手段】問題点を解決するため、

被切断材の切断進行に伴い、上部から被切断材を拘束することにより被切断材の移動を抑制することを特徴とする切断加工方法、

被切断材の切断進行に伴い、上部から被切断材を拘束することにより被切断材の移動を抑制することを特徴とする切断加工装置、

前述の切断加工において、マグネットまたは吸盤を用い被切断材を拘束することを特徴とする切断加工方法、

前述の切断加工において、マグネットまたは吸盤を用い被切断材を拘束することを特徴とする切断加工装置、

前述の切断加工において、移動可能な押さえジグを用い上部から圧力を付与することにより被切断材を拘束することを特徴とする切断加工方法、

前述の切断加工において、移動可能な押さえジグを用い上部から圧力を付与することにより被切断材を拘束することを特徴とする切断加工装置、

を 提供することを手段とする。

(もっと読む)

加工装置

【課題】操作部を設けた一側面に直交する奥行寸法を犠牲にして、一側面側の幅寸法を小さくすることによって、工場等で横並びに複数配置されたときのオペレータにかかる負担を軽減することができる加工装置を提供すること。

【解決手段】一側面に操作パネル15が設けられた筐体フレーム2と、筐体フレーム2内において、ワークWを保持した保持テーブル5と加工機構4とを、筐体フレーム2の一側面に対して略平行な左右方向及び略直交する前後方向に相対的に移動させる移動機構と、を備え、加工機構4は、ワークWを加工する加工ヘッド51及びワークWを撮像する撮像部52とを、加工ヘッド51による撮像箇所A1と撮像部52による撮像箇所A2とが前後方向に並ぶように設ける構成とした。

(もっと読む)

基材切断用材料搬送システム、及び材料搬送システムにおいて基材を切断する方法

【課題】レーザー放射線による損傷に対して抵抗性のある搬送ベルトを含む材料搬送システムを提供することである。

【解決手段】材料搬送システムは、少なくとも第1のロールと第2のロールとに張架された搬送ベルト102と、少なくとも1つのレーザー切断システム400とを含む。搬送ベルト102は、少なくとも第1の層と第2の層とを含み、第1の層は内側表面を有し、第2の層は外側表面108を有し、第2の層は、銅、銅ベースの合金、アルミニウム、アルミニウムベースの合金及びニッケルからなる群から選択される材料を含む。レーザー切断システム400は、搬送ベルト102の外側表面に指向させて、レーザー放射線を放出して、外側表面108に支持された少なくとも1つの基材414を切断するように動作可能なレーザーを含む。基材414の切断中、搬送ベルト102の第2の層が溶解に対して抵抗性がある。

(もっと読む)

加工装置

【課題】操作部を設けた一側面に直交する奥行寸法を犠牲にして、一側面側の幅寸法を小さくすることによって、工場等で横並びに複数配置されたときのオペレータにかかる負担を軽減することができる加工装置を提供すること。

【解決手段】一側面に操作パネル15が設けられた筐体フレーム2と、筐体フレーム2内において、ワークWを保持した保持テーブル5と加工機構4とを、筐体フレーム2の一側面に対して略平行な左右方向及び略直交する前後方向に相対的に移動させる移動機構と、筐体フレーム2内に延出された配線36を保護する配線保護機構41とを備え、配線保護機構41は、移動機構に対して前後方向に並んで配置され、配線36と共に移動機構の前後方向の移動に追従する構成とした。

(もっと読む)

レーザ加工方法及びレーザ加工装置並びにソーラパネル製造方法

【課題】実際にレーザ加工の行なわれる場所において基板の曲がり(反り)、歪み、捩じれ(うねり)等などの状態を検査できるようにする。

【解決手段】基板1にレーザ加工を施す前にレーザ加工を行なう実際の場所で基板を移動させながら基板の表面変位を測定して基板の曲がり(反り)、歪み、捩じれ(うねり)等の状態を検出する。これによって、基板の状態が許容範囲内にあるのか、この許容範囲よりも大きくずれているかを判定し、大きくずれている場合にはその状態を表示したり、アラームを発生したり、矯正不可能な基板としてラインから除去したりすることができるようになり、基板の品質を管理することができるようになる。

(もっと読む)

レーザ加工機

【課題】ワークWの加工による歩留まりの低下を抑えられ、また、タクトタイムを短くでき、更には装置全体を小型化できるレーザ加工機を実現する。

【解決手段】ローラ72を、加工テーブル4に対向して配置する。加工テーブル4は、ワーク載置面41と平行に移動自在である。ローラ72は、移動方向と直角方向の回転軸73を中心として回転自在である。この構成で、ローラ72をワーク載置面41に載置されたワークWの表面に当接させつつ、加工テーブル4を移動させて、ローラ72をワークWの表面上を転動させることにより、ワークWのしわを除去する。

(もっと読む)

レーザ加工システム及びソーラパネル製造方法

【課題】大型のガラス基板に対して正確で高速かつ効率的にスクライブ線加工を施すことができるようにする。

【解決手段】基板にレーザ光を照射する加工処理としては、ガラス基板上に金属層、半導体層、透明電極層を順次形成し、形成後の各工程で各層をレーザ光を用いて短冊状に加工してソーラパネルを作成するソーラパネル製造などが該当する。前段の成膜装置は、このガラス基板上に透明電極層、半導体層又は金属層を形成するものである。これらの成膜装置から搬送されてくるガラス基板に対してレーザ加工を行なう場合、ガラス基板に対してアライメント処理を行い、その後にガラス基板を搬送方向に沿った両辺で保持してエア浮上させながら移動させている。レーザ加工が終了したらその基板を排出準備位置までエア浮上させながら移動させるて排出している。上述のような一連の処理によって大型のガラス基板に対して正確で高速かつ効率的にスクライブ線加工を施す。

(もっと読む)

101 - 120 / 403

[ Back to top ]