Fターム[4E081AA14]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 目的、効果(突合せ溶接) (656) | 能率向上と省力化 (194) | 施工の容易化 (79)

Fターム[4E081AA14]に分類される特許

21 - 40 / 79

溶接装置

【課題】溶接トーチによる溶接金属の狙い位置を固定することができ、溶接欠陥が生じることを防止し、さらにノズルの冷却を行って溶接金属がノズルの内部に付着することを確実に防止することができる溶接装置及びこれを用いた溶接方法を提供する。

【解決手段】2枚の被溶接板8を開先溶接する溶接装置において、前記開先9に沿ってスライド可能な裏当材3であって、前記開先9をまたいで前記2枚の被溶接板8と接する基板6と、該基板6の一端から前記開先9内に突出する突出部7とを有する、裏当材3と、前記基板6上方の前記開先9内に溶接金属を供給する溶接トーチ2とを備え、前記溶接トーチ2は、前記突出部7を通過するノズル5とを有する。

(もっと読む)

エンドタブ及びその取付治具

【課題】交差して突き合わされた被溶接材に対する立向溶接を行う際の溶接品質を確保しつつ作業効率を向上させることのできるエンドタブ及びその取付治具を提供すること。

【解決手段】交差して突き合わされた縦材2及び横材4の交差部分の下端部に、当該縦材2及び横材4の下端面2a、4aと当接する当接部10と、当該当接部10より下方で且つ当接部10の交差する辺10a、10bの隅に位置している受け部12とからなるエンドタブ6を、当該エンドタブ6を支持する支持部14と、支持部14を中心に対向して延びる一対の腕部16、16、横材4を挟持する挟持部16からなる取付治具8により取り付ける。

(もっと読む)

鋼管杭の溶接装置

【課題】鋼管杭の自動溶接装置において、アーク発生部材を備えた自走装置を、鋼管杭の周面に沿って円滑に移動させること。

【解決手段】ノズル322を備えた自走装置3のガイドロールGR3は、鋼管杭KP1に取付けたガイドレール2の凹状部211に沿って移動する。また自走装置3は、車輪TR21,TR22とサポートアーム341の端部の補助車輪TR3により鋼管杭KP1を挟むように鋼管杭KP1に移動可能に取付けてある。自走装置3は、モータを駆動すると車輪TR21,TR22が回転して鋼管杭KP1の周面を移動する。

(もっと読む)

角柱鋼管の接合方法

【課題】角柱鋼管の内孔に溶接される裏当金具の溶接位置を線引きにて行うことの煩わしさ、更には作業者の目測に頼ることなく、角柱鋼管の切口から一定長さに突出させて溶接し、その突出長さのバラ付による溶融材の量変化に伴う、溶接不良等の課題を解決する。

【解決手段】上下角柱鋼管間に金属性の巾広中敷板3を介在させて3者一体に溶接接合する角柱鋼管の接合方法において、一方角柱鋼管の内孔側面に沿わせると共に、該一方角柱鋼管の内孔切口端面より上端が少許突出する様、裏当金具4をホルダー5にて保持し、次に該裏当金具の下端を前記一方角柱鋼管の内孔側面に溶接した後前記ホルダーを取外し、更に中敷板を前記裏当金具の突出上端に載置させて該中敷板と一方角柱鋼管の内孔切口端面との空間、並びに該中敷板に載置した前記上下角柱鋼管の他方角柱鋼管を夫々溶接したことを特徴とした角柱鋼管の接合方法。

(もっと読む)

ノーブロー工法用フィッティングおよびノーブロー工法用フィッティングの製造方法

【課題】上部フィッティングおよび下部フィッティングを既設本管に高精度に溶接すること。

【解決手段】管材2がその管軸方向に分割されてなる上部フィッティング3および下部フィッティング4を備え、管材2には、管軸に直交する挿通軸と同軸に既設本管用の挿通孔が形成されるとともに、管材2は、管軸に直交する直交面に対して傾斜し、かつ挿通軸に沿って延びる仮想切断面S2に沿って切断されることで分割され、上部フィッティング3および下部フィッティング4の切断端部3a、4a間には、全周にわたって開先10が形成され、直交面に対する仮想切断面S2の傾斜角度θの大きさは、開先10のうち、最も上側に位置する最上部分10Aにおける上部フィッティング3側の第1ベベル角度θ1の大きさ以下で、かつ最も下側に位置する最下部分における下部フィッティング4側の第2ベベル角度の大きさ以下とされたノーブロー工法用フィッティング1を提供する。

(もっと読む)

フレーム構造体の仮付け構造、及び組立方法、並びにフレーム構造

【課題】フレーム同士を溶接により接合するフレームの組立構造において、補強材や新たな設備投資なしで、手作業によるフレーム構造全体の仮付け作業を可能とし、作業時間を短縮することのできるフレームの仮付け構造、及びその組立方法を提供する。

【解決手段】断面がコの字型で側面に切込み4、5及びツメ状突起部8〜11を設けた第1のフレーム1と、断面がコの字型で側面端部が突出し、上記ツメ状突起部8〜11と係合する係合孔14〜17を設けた第2のフレーム2とを、T字状に係合させて仮付けするようにした。また、その組立構造を列車空調システムフレーム構造全体に適用するようにした。

(もっと読む)

MAG溶接法

【課題】裏当て材を用いなくても溶接金属を開先から溶け落ちさせることなく鋼管の端部同士を接続することができるMAG溶接法を提供する

【解決手段】鋼管1の端部11同士を向き合わせ、向き合った端部11間に形成される開先12のルートフェイスを0〜1.5mm、ルートギャップを1〜4mmとし、溶接層の初層における溶接入熱を、鋼管1の管軸から鉛直上方に伸びる直線から、溶接が行われている箇所と管軸とを結ぶ直線までの時計回り方向の角度が0°以上60°未満のときには3〜17kJ/cmとし、60°以上120°未満のときには2〜12kJ/cmとし、120°以上180°未満のときには2〜10kJ/cmとし、180°以上240°未満のときには2〜11kJ/cmとし、240°以上300°未満のときには3〜16kJ/cmとし、300°以上360°未満のときには3〜18kJ/cmとする。

(もっと読む)

横向ガスシールドアーク溶接方法

【課題】 ビルの建築等に使用されるボックス柱同士の突合せやコラムの端部とダイアフラムの横向多層盛溶接を、良好な作業環境下で高能率に、かつ高品質な溶接部を得ることができる横向ガスシールドアーク溶接方法を提供する。

【解決手段】 四角柱状構造物の開先部を横向姿勢で多層盛溶接するガスシールドアーク溶接方法において、四角柱状構造物の開先部は裏当金付き開先で、ルート間隔が2〜5mm、開先角度が25〜35°のレ型またはV型開先とし、各角部開先内に板厚2〜6mmの鋼製タブを取付け、該鋼製タブの溶接する開先部の裏面側に接するように銅製の冷却部材を設けて溶接することを特徴とする横向ガスシールドアーク溶接方法。

(もっと読む)

筒状鋼材端部接合金具及びその接合構造

【課題】筒状鋼材の端部に接合金具の固定継合板を嵌入し、筒状鋼材の内周面と固定継合板の外周廻り外面との間の隅肉溶接により固定することになり、筒状鋼材の内周面形状に略合致する形状に形成され、突出継合板に筒状鋼材の端部内方位置への嵌入を許容する嵌入面及び筒状鋼材の端面に当接して嵌入位置を定める位置決め面からなる切欠段部が形成されているから、接合作業の効率化を図ることができる。

【解決手段】筒状鋼材Wの端部に溶接固定される固定継合板1及び固定継合板の外方板面に直交状に突出形成されて接合部材Sに接合される突出継合板2からなり、固定継合板は筒状鋼材の内周面形状に略合致する形状に形成され、突出継合板に筒状鋼材の端部内方位置への嵌入を許容する嵌入面3a及び筒状鋼材の端面に当接して嵌入位置を定める位置決め面3bからなる切欠段部3が形成されている。

(もっと読む)

溶接装置及びこれを用いた溶接方法

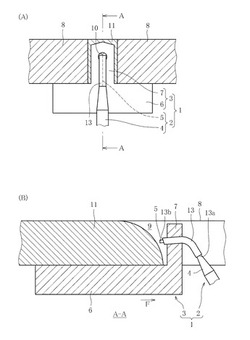

【課題】開先上部にスペースがない場合であっても、溶接トーチを開先に対して上向きにして溶接し、さらに複数層の溶接接合を効率よく実現することができ、どのような板厚であっても確実に溶接することができる溶接装置及びこれを用いた溶接方法を提供する。

【解決手段】2枚の被溶接板1を開先溶接する溶接装置において、前記被溶接板1間の開先2と同程度の幅を有して前記開先2内に挿入可能であり、かつ前記開先2に沿って相対的にスライド可能な裏当材4と、前記開先2内に溶融金属を供給する溶接トーチ5とを備えた。

(もっと読む)

サブマージアーク溶接方法

【課題】容易に裏波ビードの酸化を防止可能な立向き姿勢のサブマージアーク溶接方法を提供する。

【解決手段】所定のギャップ31を備えて相対させた一対の鋼板1,2を立向き姿勢で溶接するサブマージアーク溶接方法であって、被覆部材32によって溶接箇所22の裏側を覆い、溶接箇所22の裏面に面してフラックスを滞留させる空間33を形成し、溶接箇所22の表面に供給するフラックスの一部を溶接箇所22の上方でギャップ31を通過させて当該空間33に供給しつつ、溶接トーチ12により溶接箇所22をアーク溶接する。

(もっと読む)

溶接用裏当て材及び突合せ溶接方法

【課題】溶接完了後に溶接部位を目視できるとともに、確実に突合せ溶接できる溶接用裏当て材及び突合せ溶接方法の提供を目的とする。

【解決手段】異形鉄筋100を突合せ溶接する際に用いる溶接用裏当て材1であって、所定の開先間隔Haを隔てて突合せした異形鉄筋100の開先A部分を取り囲むように配置する略U字形状のセラミック製のU字本体10と、U字本体10の本体内周面10aに接着固定した薄板状、且つ導電性の十字型裏当鋼板20とを備え、十字型裏当鋼板20を、溶接熱で溶け込む溶込厚さである0.5mmとするとともに、突合せ溶接する異形鉄筋100のそれぞれに接触する突合せ方向の縦方向部分21と、開先Aに対して平行な横方向部分22とで一体構成し、横方向部分22における突合せ方向の幅wbを、開先間隔Haと略同一に形成した。

(もっと読む)

溶接用治具、溶接構造物、溶接方法及び溶接用治具の除去方法

【課題】メンテナンスの作業負担を軽減することができる溶接用治具、溶接構造物、溶接方法及び溶接用治具の除去方法を提供することを目的とする。

【解決手段】昇華性、水溶性あるいは油溶性の消失材料で所要ギャップの厚みに形成されたスペーサ4a,4bをソケット1の突出環部1cと配管2a,2bとの対向端面間のそれぞれ介設し、スペーサ4a,4bの厚み分の所要ギャップをソケット1の突出環部1cと配管2a,2bとの対向端面間に確保する。この状態で、ソケット1の両端部と配管2a,2bの外周面とを溶接する。

(もっと読む)

立向姿勢溶接装置

【課題】I形開先内における溶接アークの詳細な観察を行うことが可能な立向姿勢溶接装置を提供する。

【解決手段】立向姿勢にある一対の厚板鋼板W,Wの端面Wa,Wa間に形成されるI形開先内に溶接ワイヤ2を送出する溶接トーチ3と、I形開先Wbに沿って溶接トーチ3を移動させる台車5,スライドユニット6と、これらにより溶接トーチ3を上下動させると共にワイヤ送出量を制御することで、溶接トーチ3から送出される溶接ワイヤ2の先端部分2aをI形開先Wb内で往復動させて、溶接金属2Aを順次積層させる制御手段20と、I形開先Wb内において台車5とともに移動するミラー10と、台車5とともに移動してミラー10を介してI形開先Wb内の溶接ワイヤ2の先端部分2aを撮影するCCDカメラ11と、CCDカメラ11で撮影した溶接ワイヤ2の先端部分2aを再生可能に映し出すモニタ12を備えた。

(もっと読む)

嵌込み溶接方法

【課題】クランプ治具を用いることなく、又全周溶接による多層溶接を可能とした嵌込み溶接方法を提供し、作業性を向上すると共に溶接品質の向上を図る。

【解決手段】被溶接体1に孔3を穿設し、該孔に溶接物2を嵌入して全周溶接する嵌込み溶接方法に於いて、前記被溶接体と前記溶接物間に開先8が形成され、前記溶接物は前記開先のルート部が締り嵌め状態となる様に前記孔に嵌入され、前記溶接物が前記孔に拘束された状態で前記開先を多層溶接する。

(もっと読む)

円周曲面へのチューブ溶接方法

【課題】チューブの端部の円周表面への隅肉溶接に開先加工角度を必要とせず、裏波1パス溶接を可能とする溶接技術を提供すること。

【解決手段】溶接されるチューブの端部との接合部となる、ドラム等の円周表面部分を水平面状に加工する工程と、端部が直角面加工されたチューブを、ドラム等の水平加工された部分に突合わせ位置決め後、仮付け溶接する工程と、接合部表面に深溶け込み活性剤を塗布する工程と、接合部を自動TIG溶接によりワンパスで裏波溶接を行う工程と、からなる。

(もっと読む)

ノーブロー工法用フィッティング及びその製造方法並びに既設本管の分岐構造および分岐方法

【課題】ノーブロー工法用フィッティング及びその製造方法並びに既設本管の分岐構造および分岐方法を提供すること。

【解決手段】上部フィッティングと下部フィッティングとを備えたノーブロー工法用フィッティングにおいて、上部フィッティング1の胴体2と下部フィッティング3の胴体4にパイプが用いられ、各胴体2,4に、本管挿通用の半円状開口部6が設けられ、金属板を曲げ加工して形成された半筒状のサドル部材9の一端側が、それぞれ、上部フィッティング1の胴体2の半円状開口部6と、下部フィッティング3の胴体4の半円状開口部6に溶接により固定されている。また、鋼管による胴体2,4と、板曲げによるサドル部材9とを組み合わせて上下部のフィッティングを製作する。また、そのようなフィッティングを用いた既設本管の分岐構造および分岐方法とする。

(もっと読む)

管外周突部の形成方法及び管外周突部を有する金属管

【課題】少ない作業手順で管の外周突部を形成することができて、また薄肉管に対しても貫通孔を開けることなく安定して製造を行うことのできる、生産性の高い金属管の外周突部の形成方法及び挿入力が低く管接合が容易な管外周突部を有する金属管を提供することを目的とする。

【解決手段】軸方向の一端側に厚肉部11を有し、軸方向の他端側に薄肉部12が形成されたリング10を、金属管の先端から距離を空けた位置の外周に装着し、前記薄肉部12に溶接を行うことにより、前記薄肉部12と前記金属管とが融解した溶接部15を前記厚肉部11上面19から傾斜してかつ金属管の挿口先端から距離を空けた位置の外周表面31aに至る形状に形成する。

(もっと読む)

端子溶接方法、ブラシレスモータの製造方法及びブラシレスモータ

【課題】簡単に溶接不良を抑制することができる端子溶接方法を提供する。

【解決手段】導電性金属材料よりなる結線ターミナル22と給電ターミナル32とは、互いに接合される部位が重ね合わされる。また、結線ターミナル22には、結線ターミナル22と給電ターミナル32との重ね合わせ方向に沿って接合される相手側の給電ターミナル32に向かって延びるとともに同給電ターミナル32に被さる一対の溶接爪41が設けられている。そして、重ね合わされた結線ターミナル22及び給電ターミナル32に対し溶接爪41に近接した位置で溶接を行って溶接爪41を溶融しつつ結線ターミナル22と給電ターミナル32とを接合する。

(もっと読む)

ワークの水平型自動溶接装置及びこれを用いたワークの溶接方法

【課題】 円筒状に曲げ加工した直径の大きいワークをマンドレルにセットする際に、一人の作業員でもってワークをマンドレルに簡単且つ容易にセットすることができると共に、ワークを突合せ溶接する際に穴開き等の溶接欠陥のない溶接を行えるようにする。

【解決手段】 フレーム本体1に水平姿勢で支持されたマンドレル2に円筒状に曲げ加工した金属板製のワークWを支持させ、ワークWの円周方向両端を突合せた状態でクランプ機構9によりマンドレル2の上面側に設けたバックバー3上へ押圧固定し、その突合せ部を溶接装置10により突合せ溶接するようにしたワークWの水平型自動溶接装置に於いて、前記マンドレル2の周囲に、マンドレル2にセットされる直径の大きなワークWを水平姿勢で支持して円筒状に保持するワーク保持装置5を配設する。

(もっと読む)

21 - 40 / 79

[ Back to top ]