Fターム[4F201AA13]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 樹脂材料等(主成形材料) (2,621) | ポリスチレン系(←ABS、AS樹脂) (133)

Fターム[4F201AA13]に分類される特許

21 - 40 / 133

ペレット及びその製造方法

【課題】凝集性の高いシリコーンパウダーであっても熱可塑性樹脂に正確な割合で配合可能であり、且つ、エネルギー効率の高い、熱可塑性樹脂へのシリコーンパウダーの混合手法を提供すること

【解決手段】熱可塑性樹脂に水系シリコーンパウダーサスペンジョンを混合して加熱することによって、シリコーンパウダーを含むペレットを得る。前記加熱を30〜300℃で行うことが好ましく、また、前記加熱を押出機、特に、ベント付2軸押出機で行うことが好ましい。

(もっと読む)

発泡性芳香族ビニルポリマーの製造プロセスの開始方法

下記(a)〜(f)を有する発泡性芳香族ビニルポリマーペレット製造プロセスの開始法:(a)発泡剤と添加剤(任意成分)を含む溶融した芳香族ビニルポリマーの導入手段と、小さい直径の複数の孔を有するダイプレートとペレットを製造するためのカッター手段とを有する造粒機(S)を用意し、(b)発泡剤と添加剤(任意)を含む溶融した芳香族ビニルポリマーを導入する手段と、大きい直径の複数の孔を有するダイプレートと、ペレットを製造するためのカッター手段とを有する造粒機(L)を用意し、(c)ポリマーの流速が造粒機(S)の運転領域になるまで且つ発泡剤と添加剤(任意)の比率を仕様内にして、発泡剤と添加剤(任意)を含む発泡性芳香族ビニルポリマーペレットをペレタイザ(L)へ送り、(d)発泡剤と添加剤(任意)を含む溶融した芳香族ビニルポリマ流れを造粒機(S)に切り換え、この造粒機(S)を発泡性芳香族ビニルポリマーのペレットを製造するのに有効な条件で運転し、(e)造粒機(S)から発泡性芳香族ビニルポリマのペレットを回収し、(f)段階(c)で製造したペレットを回収し、次の段階(d)へ溶融状態で再循環する(任意)。 (もっと読む)

膨張可能なプラスチック粒状物を連続製造するための設備、及び膨張可能なプラスチック粒状物を製造するための方法

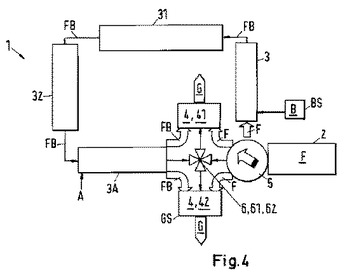

本発明は、膨張可能なプラスチック粒状物Gを連続製造するための設備1に関する。設備1は、プラスチック溶融液Fを供給するためのプラスチック溶融液供給源2と、膨張剤供給源により供給された膨張剤Bをプラスチック溶融液Fに含浸させることにより含浸プラスチック溶融液FBを供給するための含浸装置3と、含浸装置3に流体接続された、含浸プラスチック溶融液FBから粒状物Gを製造するための造粒機4、41、42とを備える。本発明によれば、含浸装置3をバイパスしながらプラスチック溶融液Fを造粒機4、41、42に供給することができるように、切換手段5が設けられる。さらに、本発明は、本発明による設備1を使用して粒状物Gを製造するための方法に関する。  (もっと読む)

(もっと読む)

ポリフェニレンエーテル系樹脂組成物成形体の製造方法

【課題】ポリフェニレンエーテル樹脂パウダーとポリスチレン系樹脂原料から、色調が良好で物性低下のないペレット等の成形体を高い生産効率で製造する方法を提供する。

【解決手段】ポリフェニレンエーテル樹脂10とポリスチレン系樹脂11を、押出機により溶融混練して、ポリフェニレンエーテル系樹脂組成物成形体を製造するに当たり、ポリフェニレンエーテル樹脂10として、1)平均粒子径が50〜600μmの粉体を用い、2)該粉体を押出機導入前に、酸素濃度10%以下の不活性ガス中を距離にして1m以上、流動状態で流下させることにより不活性ガス処理したものを用いることを特徴とするポリフェニレンエーテル系樹脂組成物成形体の製造方法。

(もっと読む)

ポリマーとカーボンナノチューブに基づく複合材料の製造方法、この方法によって製造された複合材料及びその使用

【課題】 本願発明の目的は、有機ポリマー若しくは有機プラスチックとカーボンナノチューブを含む複合材料を製造する方法を提供することにある。

【解決手段】 本願発明は、少なくとも1つのポリマーとカーボンナノチューブとに基づいて複合材料を製造する方法であって、(a)連続相、好ましくは液相のカーボンナノチューブの分散若しくは溶解を提供すること、特に連続相、好ましくは液相に、特に分散媒体若しくは分散剤に、分散し若しくは溶解するカーボンナノチューブを提供すること;(b)段階(a)において製造されたカーボンナノチューブの分散若しくは溶解を、特に混合された少なくとも1つのポリマーの溶融物に、均質化、特に混合で、且つ、連続液相の排除によって導入すること;それから、(c)段階(b)で取得された溶融ポリマーとカーボンナノチューブの混合物を、少なくとも1つのポリマーとカーボンナノチューブを含む複合材料を形成するために、前記ポリマーが凝固するまで冷却すること;からなる方法であり、該方法によって製造された複合材料であり、該複合材料の使用である。

(もっと読む)

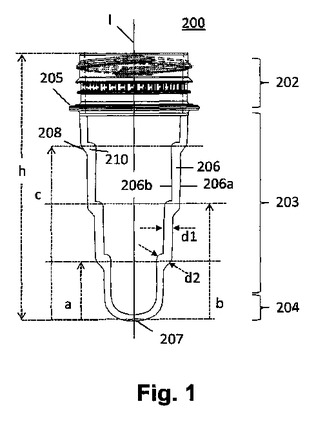

補強要素を備えるプリフォーム及び容器

本発明は、少なくとも一つの細長い補強要素210を備え、射出成形により得られる容器300の為のプラスチック製プリフォーム200に関する。本発明は、そのようなプリフォーム200から吹き出し成形され、少なくとも一つの補強要素320を備え、連続したスムーズな外部表面310bを有する容器300に更に関する。  (もっと読む)

(もっと読む)

樹脂板の製造方法

【課題】積層樹脂板の製造時に出る端材をリサイクル利用することができると共に、着色が十分に抑制された樹脂板を製造することのできる製造方法を提供する。

【解決手段】この発明の製造方法は、透明樹脂(A)を含有してなる基層の少なくとも片面に、透明樹脂(B)を含有してなる表面層を積層して積層板を得た後、該積層板の周縁部の少なくとも一部を裁断して端材として分別する端材取得工程と、透明樹脂(A)と前記端材を混合して得られた樹脂組成物又は前記端材を原料に用いて樹脂板を製造する工程と、を包含し、前記透明樹脂(A)のSP値と前記透明樹脂(B)のSP値の差の絶対値を「Δδ」とし、前記透明樹脂(A)の屈折率と前記透明樹脂(B)の屈折率の差の絶対値を「Δn」としたとき、Δδ×Δn≦0.42の関係式が成立することを特徴とする。

(もっと読む)

熱可塑性樹脂組成物の製造方法

【課題】スクリュー長さLとスクリュー直径Dの比L/Dが短い汎用の大型押出機で処理量を増加させても、発熱による樹脂劣化を抑制し、かつ耐熱性・耐衝撃性のバランス、衝撃吸収性等に優れる熱可塑性樹脂組成物を得るための製造方法を提供する。

【解決手段】下記(I)または(II)の熱可塑性樹脂組成物を押出機により製造する際、伸張流動しつつ溶融混練した後に切り欠き型ミキシングスクリューで溶融混練することを特徴とする熱可塑性樹脂組成物の製造方法。(I)熱可塑性樹脂(A)および反応性官能基を有する樹脂(B)を配合してなる熱可塑性樹脂組成物(II)熱可塑性樹脂(A)、熱可塑性樹脂(A)とは異なる熱可塑性樹脂(C)および反応性官能基を有する化合物(D)を配合してなる熱可塑性樹脂組成物。

(もっと読む)

粘着性樹脂の造粒加工方法及びそれに用いる装置

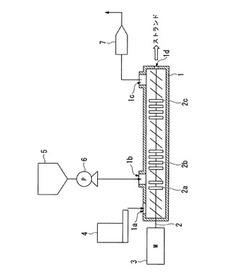

【課題】溶融樹脂の冷却性に優れ、しかも従来からある安価なペレタイザーの使用を可能とする粘着性樹脂ストランドの造粒加工方法及びそれに用いる引取り冷却装置を提供する。

【解決手段】冷却媒体内にある駆動可能なロールにより、粘着性樹脂を引取り、かつ冷却することで、粘着性樹脂の造粒加工時に生じる課題を解決できる。ダイに導かれた粘着性樹脂が細孔によりストランド6に成形される。成形されたストランド6を重力により鉛直に落下させながら冷却槽内の冷却水に導き、中空駆動ロール7に接すると同時にモーターを駆動させる。次いでフリーロール8,9を介してニップロール10でストランドを挟み込み適度にライン速度を調節しながらペレタイザー11でストランドを切断し、樹脂ペレットが形成される。

(もっと読む)

発泡剤混合樹脂粉粒体及び発泡樹脂成形品の製造方法

【課題】発泡倍率が安定しかつ耐熱性及び耐衝撃性が高い発泡樹脂成形品を製造することが可能な発泡剤混合樹脂粒体及び発泡樹脂成形品の製造方法を提供する。

【解決手段】本発明のエンジンカバー10の製造方法では、エンジンカバー10の主成分であるベース樹脂(ポリアミド)を、発泡剤混合樹脂粉粒体にて発泡させてエンジンカバー10を成形する。その発泡剤混合樹脂粉粒体は、発泡剤の粉粒体と樹脂の粉粒体とを結合剤にて結合させた構造になっているので、発泡剤の発泡開始温度より融点が高い高耐熱樹脂(ポリアミド)を発泡剤の粉粒体の結合対象の樹脂として使用することができる。これにより、耐熱性が要求されるエンジンカバー10を製造する場合に、ベース樹脂の融点とそのベース樹脂に発泡剤と共に添加される樹脂の融点との差異が抑えられ、それら樹脂同士の相溶性の低下を防ぎ、耐熱性及び耐衝撃性が高いエンジンカバー10を製造することができる。

(もっと読む)

スチレン系難燃性樹脂組成物の製造方法

【課題】含臭素系難燃剤を含有し、樹脂加工時及び最終製品において不快な臭気を発生しないスチレン系難燃性樹脂組成物を提供する。

【解決手段】(A)ゴム変性スチレン系樹脂の45〜85質量%、(B)含臭素系難燃剤、(C)難燃化助剤、(D)脂肪族カルボン酸金属塩を第1の原料投入口2或いは第1の原料投入口から第1の真空ベント4の間で押出機に投入し、均一に溶融混合した後、第1の真空ベント4の下流に位置する第2の原料投入口3から(A)の残りの55〜15質量%を投入し、第1の真空ベント4からL1/D≦5.4の距離に位置するニーディングディスク6によって第1の原料投入口2から投入した混合物に(A)の残りを均一に混合することによって、混合物の温度上昇を抑えて難燃剤の分解を抑制し、最終的に得られるスチレン系難燃性樹脂組成物における臭気の発生を防止する。

(もっと読む)

木繊維−プラスチック複合材製品を製造する方法

リグノセルロース材料の繊維又は天然繊維と、プラスチック材料とを含む複合材製品を製造する方法は、熱硬化性樹脂及び熱可塑性ポリマー、モノマー、又はオリゴマーを含む液体又は粒状のバインダー調合物を利用する。プラスチック製造における供給原料として使用するために又はプラスチック製造における供給原料を作る際に使用するために作られる複合材製品は、プラスチック押出機において熱及び機械的剪断の下で細分化されて、前記繊維の大部分を放出し得るか、又は前記製品は、他の形態の中間製品として若しくは最終製品として有用であり得る。 (もっと読む)

発泡性熱可塑性樹脂粒子とその製造方法、予備発泡粒子及び発泡成形体

【課題】揮発性有機化合物の残存量を低減でき、揮発性有機化合物の残存による発泡成形体の耐熱性能の悪化をなくして十分な耐熱性を得ることができる発泡性熱可塑性樹脂粒子の提供。

【解決手段】DSC法によって測定されるガラス転移点温度が110℃以上の耐熱性樹脂、又は該耐熱性樹脂とポリスチレン系樹脂との混合樹脂からなる熱可塑性樹脂に揮発性発泡剤を含有させた発泡性熱可塑性樹脂粒子であって、前記熱可塑性樹脂100質量部に対し、融点が65℃以上の高級脂肪酸系滑剤0.01〜1.0質量部を含有させたことを特徴とする発泡性熱可塑性樹脂粒子。

(もっと読む)

担持ポリマー

クレイを担持させたポリマー組成物は、水等の液体とクレイとの、クレイが液体中に分散している混合物を得て、クレイが確実に剥離するようにこの混合物を処理する工程と、粒子形態のポリマーと、液体と剥離したクレイとの混合物とを、ポリマー粒子の表面が改質されてクレイのポリマー粒子への付着性が強化されるような高温で接触させる工程と、次に、得られたポリマー粒子を液体から分離し、次に分離したそのポリマー粒子を、ポリマー/クレイ組成物を生成するための加工工程に供する工程を含む方法によって生成される。液体とクレイとの混合物を超音波処理し、また液体中のクレイ濃度を低くすることによってクレイを確実に剥離し得る。押出成形によって生成され得る最終的な組成物は、ポリマー全体に亘って分散しているクレイ薄片を有する。 (もっと読む)

電子線架橋性エラストマー組成物および成形体の製造方法

【課題】 電子線照射による架橋が可能であり、電子線照射で架橋されることにより、耐熱性および柔軟性のバランスが優れるほか、優れた熱収縮性を有する成形物を与える組成物を提供する。

【解決手段】 芳香族ビニル単量体単位を主要構成単位として含有する重合体ブロック、および共役ジエン単量体単位を主要構成単位として含有する重合体ブロックを有する特定のブロック共重合体の水素添加物であり、重量平均分子量が15〜50万であるブロック重合体Aを100重量部、40℃における動粘度が50〜1000cStである軟化剤Bを10〜250重量部、および密度が880〜940kg/m3であるエチレン重合体Cを20〜200重量部含有する電子線架橋性エラストマー組成物。

(もっと読む)

発泡性熱可塑性樹脂粒子の製造方法、熱可塑性樹脂発泡粒子の製造方法及び熱可塑性樹脂発泡成形体の製造方法

【課題】水中ホットカット法による発泡性熱可塑性樹脂粒子の製造において、小粒で粒径の揃った発泡性熱可塑性樹脂粒子を連続生産することが可能な技術の提供。

【解決手段】樹脂吐出面を有するダイス本体を少なくとも有する造粒用ダイス1を取り付けた樹脂供給装置2に熱可塑性樹脂を供給して溶融混練させる工程と、熱可塑性樹脂を造粒用ダイスに向けて移動させながら熱可塑性樹脂に発泡剤を注入して発泡剤含有樹脂を形成する工程と、ダイス本体の樹脂吐出面に開孔したノズルから吐出される発泡剤含有樹脂をカッター3により冷却媒体中で切断して発泡性熱可塑性樹脂粒子を得る工程とを有し、ダイス本体の温度が発泡剤含有樹脂の溶融樹脂温度より115℃〜200℃高い範囲となるように温度制御しつつ、発泡性熱可塑性樹脂粒子を得る方法。

(もっと読む)

断熱性シート及び断熱性シートの製造方法

【課題】 平滑性及び印刷性に優れた断熱性シートを提供することを課題とする。また、断熱性シートを平滑性及び印刷性に優れたものとし得る断熱性シートの製造方法を提供することを課題とする。

【解決手段】 ポリスチレン系樹脂成分と不活性ガスとを含むポリスチレン系樹脂組成物が押出発泡を経てなる断熱性シートであって、前記ポリスチレン系樹脂成分が、加熱溶融された後に冷却固化された熱履歴ポリスチレン系樹脂を含有していることを特徴とする断熱性シートを提供する。

(もっと読む)

難燃性樹脂組成物及びその製法

(i)芳香族アルケニル樹脂40〜66重量%、(ii)ポリリン酸アンモニウム9〜33重量%、及び(iii)デンプン14〜40重量%を含み、すべての重量が組成物の総重量を基準とし、ポリリン酸アンモニウム及びデンプンが、UL−94のプロトコルに従って測定される少なくとも難燃性等級V−1を示す成形物品を与えるのに有効な重量%比で存在する、難燃性組成物が開示されている。組成物及び本発明の組成物を含む物品を調製する方法も開示されている。 (もっと読む)

高軟化温度を有する樹脂の粒子化方法

【課題】高軟化温度を有する樹脂の粒子化方法を提供する。

【解決手段】この粒子化方法は、溶融樹脂のストランドを製造するための孔開きプレート2と、プロセス流体および切断装置3を含むプロセスチャンバー1とを用い、プロセスチャンバー1からプロセス流体と粒子との混合物が排出され、粒子が冷却セクション7にて冷却される、特に120℃以上の高軟化温度を有する樹脂の粒子化方法である。この方法においては、プロセスチャンバー1には、特には水であるプロセス流体が、120℃以上の温度、および2bar以上の圧力で満たされており、プロセス流体と粒子との混合物は、圧力を維持しつつ冷却セクション(7)を通過し、セパレータ(8)に導入され、セパレータ(8)において、粒子は、大気圧まで減圧するための圧力ロック(10)を通過した後に、プロセス流体から分離され、排出される

(もっと読む)

高分子組成物の製造方法および製造装置

【課題】均一分散性に優れた高分子組成物を製造するための方法および装置を提供すること。

【解決手段】少なくとも1種類の高分子を含む高分子混合物を溶融状態で、平行な2つの面の間隙に2回以上通過させることを特徴とする高分子組成物の製造方法。被処理物を流入させるための流入口5および処理された物を吐出させるための吐出口6を備え、該流入口5と吐出口6との間の被処理物の流路において、平行な2つの面の間隙を2ヶ所以上(例えば2a、2b)有することを特徴とする高分子組成物の製造装置10A。

(もっと読む)

21 - 40 / 133

[ Back to top ]