Fターム[4F202CA11]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (12,812) | 射出成形 (6,077)

Fターム[4F202CA11]の下位に属するFターム

Fターム[4F202CA11]に分類される特許

261 - 280 / 5,678

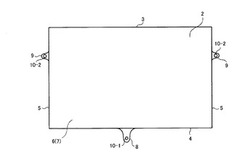

導光板の製造方法およびこの製造方法を用いた導光板

【課題】ウェルドの発生や残留歪みの無い大きな導光板を作成する。

【解決手段】導光板2は、光源の光を導く入射端面部3と、入射端面部3に対向する反入射端面部4と、入射端面部3と反入射端面部とに接続する側面部5と、入射端面部3と反入射端面部4と側面部5のそれぞれに直交する表面部6および裏面部7とからなる。入射端面部3や反入射端面部4は、側面部5よりも長くする。側面部5に設ける副ゲート9の位置を、入射端面部3からの距離と反入射端面部4からの距離との比率が1:4〜2:3の割合になる入射端面部3寄りに設ける。

(もっと読む)

成形品の製造方法

【課題】インサート成形でシートの周縁に外周枠を配設して成形品とした場合に、シートにしわや外観不良がなく、製品価値及び美観等も良好な成形品の製造方法を提供すること。

【解決手段】本発明に係る成形品の製造方法によれば、インサート成形でシートの周縁に外周枠を配設して成形品を成形するにあたり、外周枠におけるシートの周縁と直接繋がる部分について、水平方向に対して角度αが1〜60°となるように、かかる成形品を成形する金型2について、外周枠を配設するための第1外周枠形成部23が、水平方向に対して角度αが1〜60°となるように形成されている。これにより、シートを断面視円弧状(アーチ状)に膨らませてシートのひずみ等を開放させて逃し、シートにしわ等が発生することを防止することができるため、製品価値や美観に優れた成形品を提供することができる。

(もっと読む)

樹脂成形品取出し機

【課題】短い上下ストロークで保持部材を長いストロークで昇降させることができ、装置を小型化及び軽量化する。保持部材の姿勢を一定に保つことができ、装置自体を簡易化して低コスト化する。

【解決手段】電動モータ(23)の駆動に伴って走行する第1走行部材(29)により上下フレーム(17)に対して昇降体(21)を昇降させながら第1乃至第3揺動アーム(25)・(31)・(35)を揺動してアーム部材(47)に設けられた保持部材(49)を樹脂成形機の金型側及び外側の開放位置の間で移動させると共に第3揺動アーム(35)の揺動に伴って走行する第2走行部材(43)により上記アーム部材(47)を常には垂直方向を向くように姿勢制御可能とする。

(もっと読む)

ワッシャ、発泡成形体、並びに発泡成形体の製造方法及び取付構造

【課題】部材に設けられる発泡成形体取付用の突起の突出高さを比較的小さくすることが可能であり、且つ、発泡成形体との結合強度を簡易な構成にて十分に高くすることが可能なワッシャと、このワッシャを備えた発泡成形体と、この発泡成形体の製造方法と、この発泡成形体の部材への取付構造とを提供する。

【解決手段】ワッシャ1は、発泡合成樹脂よりなる発泡成形体10に埋設される、該発泡成形体10を部材20に取り付けるためのものである。ワッシャ1は、全体として板状のものである。ワッシャ1は、部材20に設けられた突起21が挿通される突起挿通孔3を有している。突起挿通孔3は、ワッシャ1を厚さ方向に貫通している。ワッシャ1は、突起挿通孔3の周縁部よりも外周側が発泡合成樹脂中に埋没するように発泡成形体10に埋設される。ワッシャ1の外周側に、該ワッシャ1の裏面側から前面側までの高さHtが該ワッシャ1の突起挿通孔3の周縁部における厚さよりも大きくなっている、高さ増大部4が設けられている。

(もっと読む)

樹脂成形品取出し機

【課題】短い上下ストロークで保持部材を長いストロークで昇降させることができ、装置を小型化及び軽量化する。保持部材の姿勢を一定に保つことができ、装置自体を簡易化して低コスト化する。

【解決手段】上下フレーム(17)に対する昇降体(21)の昇降に伴って回転する回転軸(29)により揺動アーム(33)を樹脂成形機の金型間と樹脂成形機の外側の間で揺動させると共に該揺動アーム(33)の揺動に伴って取付け部材(45)を回転して上下アーム(47)を、その軸線が垂直方向を向くように姿勢制御する。

(もっと読む)

コップ蓋成形用金型とそれを利用して作製するコップ蓋の製造方法

【課題】使い捨て式コップ蓋を快速で有効に射出成形でき、コップ内にある飲み物の漏れ出しを有効に防止できるコップ蓋成形用金型とそれを利用して作製するコップ蓋の製造方法を提供する。

【解決手段】環状突起11と、環状体12と、第1のエア通路13と、を備え、環状体12は環状突起の周縁に設けられ、環状突起11と環状体12との間に隙間14が形成され、第1のエア通路13は隙間14と外部空間とを連通するオス金型1と、環状溝16を備えるメス金型2と、を含み、オス金型1とメス金型2とを型合せると、環状突起11と環状体12とが環状溝16内に位置し、オス金型1とメス金型2との間には、予定形状を有するキャビティ3と、キャビティ3と外部空間とを連通する第2のエア通路4と、が形成され、キャビティ3は、隙間14と連通し、環状体12の環状突起11から遠ざかった一側から環状溝16に延びる。

(もっと読む)

光学素子の成形方法

【課題】 光学性能に優れる光学素子を連続成形しても形状バラツキが小さくすることが可能な成形方法を提供する。

【解決手段】 光学面を成形するための金型部材と側面を成形するための金型部材に温度差をつけて成形することにより、樹脂の配向方向を変え複屈折の影響が小さくなるように成形する。また金型が開いた状態で加熱を開始することにより、側面を成形するための金型部材は光学面を成形するための金型部材から離れた状態で加熱を開始できるので、光学面を成形するための金型部材の温度は安定した状態で成形を開始することができ、形状バラツキの小さい生産性のよい光学素子が得られる。

(もっと読む)

歯車状部材に樹脂成形部を成形した樹脂成形品の製造方法

【課題】バリによる成形不良の発生を抑制することができ、生産性の向上を図ることが可能となる歯車状部材に樹脂成形部を成形した樹脂成形品の製造方法を提供する。

【解決手段】歯車状部材に樹脂成形部を成形する樹脂成形品の製造方法であって、

歯車状部材が連結部を介して基材に穿設された金属シートを、可動金型と固定金型に形成されたキャビティに合わせて金型の分割面に略平行に配置する工程と、

可動金型と前記固定金型を型締めしてキャビティに樹脂を充填し、歯車状部材の一部が樹脂で埋設するように射出成形して、歯車状部材と樹脂が一体化した射出成形部を有する成形品を成形する工程と、

金型を開いて該金型から金属シートを取り出す際に、

可動駒に嵌合挿入されたエジェクタピンによって樹脂が一体化した射出成形部と接触することなく、歯車状部材と基材とを同時に加圧して金属シートを突き出す工程と、を有する。

(もっと読む)

繊維状フィラー入り樹脂からなる射出成形品の製造方法

【課題】板状の射出成形品の板面方向の特性の等方性を確保できると共に十分な特性を得ることのできる繊維状フィラー入り樹脂からなる射出成形品の製造方法を提案すること。

【解決手段】射出成形品1は四層の樹脂層2〜5が板厚方向に積層された断面構成となっており、各樹脂層2〜5ではそれぞれ繊維状フィラー6の配向方向2a〜5aが揃っており、各樹脂層2〜5の間ではそれぞれの配向方向2a〜5aが異なる方向となっている。各樹脂層に対応する個数のゲートから繊維状フィラー入り溶融樹脂を金型キャビティに注入して充填することで各樹脂層における繊維状フィラー入り溶融樹脂の流れ方向を制御して各樹脂層2〜5において繊維状フィラー6の配向方向2a〜5aを揃えている。

(もっと読む)

筒状成形品の射出成形金型

【課題】アンダーカットを有する成形品を変形なく取り出せる射出成形金型を提供することを目的とする。

【解決手段】内側面の始端に形成されるアンダーカット形状部(4)よりも奥端のキャビティ壁(1a)を構成する第1スライドコア(1)と、アンダーカット形状部(4)を形成する凹部(2b)を有し内側面の始端のキャビティ壁(2a)を構成する第2スライドコア(2)とを設け、第1スライドコアと(1)第2スライドコア(2)が成形品から離型する際に時間をずらせて動作することにより、離型抵抗の分散と離型時の保持を行う。

(もっと読む)

樹脂成形品取出し機

【課題】樹脂成形品の開放位置に付いての場所的制約を低減し、工場スペースを有効活用して樹脂成形品を効率的に取出して成形作業を効率化する。また、保持部材の持ち上げ高さを高くする必要がなく、樹脂成形品取出しサイクルが長くなるのを回避して高速取出しを可能にする。

【解決手段】前後フレーム(19)を前後方向へ往復移動する前後走行体(21)に対し、左右フレーム(25)を左右方向へ移動するように支持すると共に左右フレーム(25)に対して左右走行体(29)を左右方向へ往復移動するように支持し、該左右走行体(29)に対して下部に樹脂成形品(37)を保持する保持部材(39)が設けられた上下アーム(33)を昇降するように支持する。

(もっと読む)

インモールド加飾方法及び装置

【課題】本発明は、インモールド加飾方法を改善し、この方法を実施するために適した装置を提供する。

【解決手段】インモールド加飾(IMD)とインモールドラべリング(IML)とにより加飾される成形部品(14)を、加飾側金型半部分(12)とコア側金型半部分(11)とを有する射出成形装置(1)を用いて製造する方法及び装置。前記加飾側金型半部分(12)は可動に構成され、前記コア側金型半部分(11)は台架に固定して構成されている。前記加飾側金型半部分(12)にはIMDフィルム(16)が挿入され、前記コア側金型半部分(11)にはIML成形部品が挿入される。

(もっと読む)

回転電機のコアの電磁誘導加熱方法及び電磁誘導加熱装置

【課題】コアの両端付近のコア板から厚さ方向の中間部付近のコア板まで均一に加熱することができる回転電機のコアの電磁誘導加熱方法及び装置を提供する。

【解決手段】複数枚のコア板Waが積層されて全体として円筒形状に形成された回転電機のコアWの内周側及び外周側に、それぞれ円筒形状をなす内周側コイル14及び外周側コイル15を配置する。この状態で、各コイル14,15に交流電流を流すことにより、コアWを電磁誘導加熱する。

(もっと読む)

樹脂成形体の成形金型装置

【課題】油圧シリンダーを用いずに一方のパンチングブロックを可動構造にすることができる樹脂成形体の成形金型装置の提供を図る。

【解決手段】ガススプリング6によってコア型1の型面1Aから突出配置された可動側のパンチングブロック3は、型締め・射出工程でキャビティ型2の型面2Aに設けた固定側のパンチングブロック4により押圧されて後退移動する。これにより、ガススプリング6の大きなばね力によってパンチングブロック3,4の圧接状態が維持され、樹脂成形体D・Tに多数の穿孔を有する多孔部Gの成形が可能となる。

(もっと読む)

トグル式型締装置

【課題】型閉・型締を行う際にリンクピンに掛る曲げモーメントを小さくしリンクピンの曲がりを小さくすることができるトグル式型締装置を提供すること。

【解決手段】リアプラテン3にリンクピン15Bを介して連結された第1リンク11と、可動プラテン2にリンクピン15Aを介して連結された第2リンク12とを屈曲自在に連結し、第1リンク11に一端が連結され、他端がクロスヘッド14に連結されたトグル駆動用リンク13からなるリンクユニット17を複数備えたトグル式型締装置Mcにおいて、トグル駆動用リンク13との連結部であるトグル駆動用リンク枢着部23がトグル駆動用リンク13のクロスヘッド14との連結部と第1リンク11の中心線との間の領域よりも外側に設けられると共に、トグル駆動用リンク13が通る空間を設け形成されている第1リンク11を用いた射出成形機のトグル式型締装置。

(もっと読む)

マグネットローラ成形用金型及びマグネットローラの製造方法

【課題】金型使用に伴う入れ子の取り替えによる製造コストを減少させることができる、コスト性に優れたマグネットローラ成形用金型およびマグネットローラの製造方法を提供する。

【解決手段】マグネットローラ成形用金型10は金型本体11と、この金型本体11の端部と接続してマグネットローラの軸部を成形する軸金型12、13と、この金型本体11の中空部の周囲に配設され、当該中空部の長さ方向に延在する複数の磁力発生手段14とを備える。この軸金型13は、マグネットローラの軸部の周面を成形する部分が着脱可能な補強部材131よりなり、当該補強部材131よりなる部分とそれ以外の部分132とで分割可能な構造を有する。

(もっと読む)

成形同時加飾用金型、成形同時加飾品の製造方法、及び成形同時加飾装置

【課題】枚葉加飾シートの金型に対する位置決め精度を向上させる。

【解決手段】成形同時加飾用金型2は、溶融樹脂から射出成形品を形成すると同時に射出成形品の表面に枚葉加飾シートを固着する成形同時加飾に用いられる成形同時加飾用金型である。成形同時加飾用金型2は、第2可動型15と、第2固定型9と、複数のクランプ33(33a)とを備えている。第2可動型15には、枚葉加飾シート41が配置される。第2固定型9は、第2可動型15に対して相対的に接近及び離反可能であり、第2可動型15との間に第1部分キャビティ30を形成できる。複数のクランプ33は、枚葉加飾シート41を第2可動型15に押し付けるための部材であり、互いに分離しており、枚葉加飾シート41が第2可動型15に配置されるときに枚葉加飾シート41への抵抗を減らすクランプ開放位置に少なくとも1個が移動する。

(もっと読む)

成形金型及びローラ製造方法

【課題】振れ精度の高いローラを高い歩留まりで製造できる成形金型及びローラの製造方法を提供すること。

【解決手段】軸体が内部に配置される管状金型11と、管状金型11の両端部それぞれに装着され、軸体を保持する保持穴34及び44を有する端部金型13及び14とを備え、保持穴34及び44は、その底部に、軸体の端部に形成された面取り部の面取り形状と同種の面取り形状を有し、内径が徐々に小さくなる環状先細面39及び45が配置されている成形金型1、並びに、両端部それぞれに面取り部を有する軸体の外周面に弾性層を備えたローラを製造する製造方法であって前記面取り部をその面取り形状と同種の面取り形状を有し、面取り部に向かって内径が徐々に大きくなる環状先細面39及び45で保持する工程を有するローラの製造方法。

(もっと読む)

軸受用樹脂製保持器、及びその製造方法

【課題】軸受用樹脂製保持器の十分な強度を必要とする部分においてウェルド部の形成を抑制し、且つ、ウェルド部の強度を向上することが可能な軸受用樹脂製保持器、及びその製造方法を提供することにある。

【解決手段】キャビティ40の外周側周縁部42又は内周側周縁部44には、キャビティ40内にウェルド部Wが形成される前に、溶解樹脂Gが流入する少なくとも1つの第1樹脂溜まり部60と、キャビティ40内にウェルド部Wが形成された後に、溶解樹脂Gが流入する少なくとも1つの第2樹脂溜まり部70と、が設けられる。第1樹脂溜まり部60は、該第1樹脂溜まり部60を設けない場合にキャビティ40内の前記ウェルド部が形成される位置W´ならびにゲート50と、周方向にラップしない位置においてキャビティ40の外周側周縁部42又は内周側周縁部44に設けられる。

(もっと読む)

モールド装置及びモールド方法

【課題】ゲートカットを容易に行うことができるとともに、キャビティ内に充填された溶融樹脂に保持圧力を掛けることができるモールド装置及びモールド方法を提供すること。

【解決手段】モールド10装置において、キャビティ型12は、樹脂射出部13に接続するスプル部31と、スプル部31から放射状に形成されたゲート溝32とを備え、キャビティ型12内に摺動可能に設けられたスライド型30を有し、樹脂射出部13は、スプル部31に接続して樹脂40をスプル部31及びゲート15を介してキャビティCに注入し、キャビティCへの樹脂40の充填が終了すると、スライド型30をコア型11側に押し込んでゲート15の形状をダイアフラム形状からゲート溝32により形成されるピンゲート形状に変更させる。

(もっと読む)

261 - 280 / 5,678

[ Back to top ]