Fターム[4F202CK13]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 成形面の形状の変更 (3,140) | 型抜きのための(←離型のための) (317)

Fターム[4F202CK13]に分類される特許

81 - 100 / 317

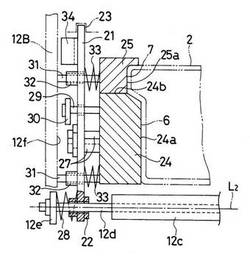

ヘッドレスト成形用金型

【課題】本発明は、ヘッドレストの成形作業を容易にし、ヘッドレストの側部が確実に成形されるようにしたヘッドレスト成形用金型を提供する。

【解決手段】本発明に係る金型10は、下型12に対して出し入れ自在なベース板21と、ベース板21に固定されると共に、ヘッドレスト1の側部8の凹部6に対して嵌合と離隔とを行うように水平方向に移動自在であって、第1のバネ28によって嵌合方向に付勢された第1のスライド駒24と、第1のスライド駒24の外周面に対して摺動すると共に、ヘッドレスト1の側面7に対して当接と離隔とを行うように水平方向に移動自在であって、第2のバネ33によって当接方向に付勢された第2のスライド駒25と、備えた構成である。

(もっと読む)

長尺成形品用金型および長尺成形品の製造方法

【課題】 キャビティ内に設けたイジェクタによりキャビティの長尺成形品を突き出すと、長尺成形品にイジェクタの跡が付くという問題がある。

【解決手段】 可動型および固定型を組み合わせることにより、長尺なキャビティと、このキャビティの長手方向の一端に連通したランナーと、このキャビティの長手方向の他端に連通した樹脂溜まり部とを形成した長尺成形品用金型において、可動型側のランナーおよび樹脂溜まり部にイジェクタを設け、ランナーおよび樹脂溜まり部の溶融樹脂が冷却固化した成形物を、イジェクタにより突き出すことにより、可動型側のキャビティ中の溶融樹脂が冷却固化した長尺成形品を可動型から取り出す。

(もっと読む)

アンダーカット処理機構

【課題】成形品の下方へ突出したアンダーカット部の下端側が斜め上方へ屈曲する場合も、容易に型抜きすることができるアンダーカット処理機構を提供する。

【解決手段】ホルダー40内に収納されたアンダーカット成形コア30は、型抜き方向と交差する方向へ移動する第1成形コア31と、該第1成形コア31に隣接して配された第2成形コア35とから成り、これらの各成形コア31,35は互いに押し引き可能に連結されている。ホルダー40内に、第1成形コア31を案内する第1斜溝43と、第1成形コア31の移動に伴い押し引きされて連動する第2成形コア35をアンダーカット部P1から離脱可能な方向へ案内する第2斜溝44を設けた。

(もっと読む)

中空成形品、中空成形品用金型、中空成形品の製造方法

【課題】簡単な設備と工程により効率的に製造することができる中空成形品、中空成形品用金型、中空成形品の製造方法を提供する。

【解決手段】中空成形品1は、上面11tに開口する溝12が形成された溝成形体11及び溝12を閉塞する蓋体14を有する第一次成形部位10と、蓋体14で溝12を閉塞した状態で溝成形体11の上面11tに配置された第二次成形部位15と、を備える。

(もっと読む)

円環状外周部を有する樹脂成形品

【課題】 樹脂歯車や樹脂プーリーなどを射出成形により製造する際に、金型を型開きする工程で、所望する側の金型に成形品を確実に残留させられるようにして、これら樹脂成形品の生産を円滑に行えるようにする。

【解決手段】 樹脂の射出成形により、円環状の外周部が回転軸となる軸部とウェブ14によって一体に成形された樹脂成形品であって、外周部たるリム11は、ウェブ14よりも回転軸方向の厚みが厚く形成されると共に、成形品のゲート痕16が存在する側とは反対側において、リム11の内周面に離型時にアンダーカットとなるようなリング状の突条15が設けられている。リング状の突条は軸部の外周面や、リブの側面に設けても良く、螺旋状の突条としても良い。

(もっと読む)

クッションパッドの成形型およびその成形型を用いたクッションパッドの製造方法

【課題】成形したクッションパッドを抜型するとき、クッションパッドの背面側部分のうち少なくとも肉厚変動部内側で発泡樹脂と一体に成形した補強布材が破損することを防止し、そして、肉厚変動部の内側に設けた凹部の幅や高さを、成形状況に応じて容易に変更することができる、クッションパッドの成形型を提供する。

【解決手段】上辺縁部から背面側に延設されてクッションパッド上部を断面コ字状にする延設部が、上辺縁部側の厚肉部と、延設部先端側の薄肉部と、厚肉部と薄肉部との間の肉厚変動部とを有し、少なくとも肉厚変動部の内側で発泡樹脂とその発泡樹脂を覆う補強布材とが一体に成形されるクッションパッドを成形する成形型が、下型と、中子型と、上型とを有し、肉厚変動部の内側表面に凹部を形成するために、中子型の材料より軟質な材料からなる凹部形成用入子を前記中子型の表面に取り外し可能に固定する。

(もっと読む)

成形方法、成形装置、成形金型、光学素子アレイ板の製造方法、電子素子モジュールの製造方法、電子情報機器

【課題】樹脂成形品を破損することなく成形でき、直径が300mm以上のサイズを高い外形精度で形成する。

【解決手段】加熱手段10による樹脂材料の硬化後に、冷却手段11により上側成形型2の温度を所定温度だけ降温して上側成形型2と硬化した樹脂成形物を離型させ、その後、下側成形型4の外周鍔状の平坦面4bを押圧部12aで押圧して下側成形型4を上側成形型2に対して開けた後に、冷却手段11により下側成形型4を降温して下側成形型4と硬化した樹脂成形物を離型させるようにしたので、樹脂成形物の直径が200〜300mmの大きさで、金型の収縮によって樹脂成形物を破壊することなく、樹脂成形物の外形を高い形状精度で一度に多数個が容易に形成される。

(もっと読む)

成形型の製造方法及び成形型

【課題】フッ素含有化合物層の耐久性を確実に向上させる。

【解決手段】光学素子を成形するための成形型10の製造方法は、成形面101C,102Cに無機酸化物層81を形成し、当該無機酸化物層81の表面を酸素プラズマ中に曝した後、この無機酸化物層81の表面に、シランカップリング剤を含有するフッ素含有化合物層82を形成する。

(もっと読む)

射出成形用金型

【課題】 往復運動する単一のピストンにより駆動可能で、雄型部の小型化・大型化およびアンダーカット部の大型化にも対応できる射出成形用金型を提供する。

【解決手段】 雄型部と、駆動機構とを備え、雄型部が、センターコアと、その外周に交互に位置する主スライドコアおよび副スライドコアからなり、駆動機構が、ピストンと、ピストンと一体のバックプレートと、前面上を主スライドコアが摺動するコアプレートと、両プレートの周縁部に位置する第一ピン〜第六ピンと、それらを納めるハウジングとを備え、第五ピン、第六ピンおよびセンターコアが、バックプレートと一体であり、第三ピンおよび第四ピンが、コアプレートと一体であり、主スライドコアおよび副スライドコアがそれぞれ第二ピンおよび第一ピンと摺動手段により連結されており、第一ピン、第二ピン、第三ピンがそれぞれ第四ピン、第五ピン、第六ピンと連結手段により連結されている。

(もっと読む)

DTM用モールド構造物、インプリント方法、並びにDTMの製造方法及びDTM

【課題】モールド構造体のインプリントレジスト層から剥離(離型)する際に、パターン欠陥を生じないDTM用モールド構造体、及び該DTM用モールド構造体を用いることによって転写精度を向上させたインプリント方法、並びに記録特性、及び再生特性を向上させたDTMの製造方法、及びDTMを提供すること。

【解決手段】本発明のDTM用モールド構造体は、隣接状態で略平行に位置する複数のラインパターン形成用凹部と、隣接するラインパターン形成用凹部と交差して位置し、該複数のラインパターン形成用凹部を連通する連通凹部と、を表面に有することを特徴とする。

(もっと読む)

樹脂成形装置及び成形機

【課題】転写性を高くすることができるとともに、耐久性を向上させることができるようにする。

【解決手段】第1の金型と、第1の金型に進退自在に、かつ、対向させて配設された第2の金型と、凹凸のパターンから成る転写面をキャビティ空間C1、C2に向けて第1、第2の金型のうちの一方の金型に取り付けられた転写プレート24と、一方の金型と転写プレート24との間に配設され、金属ガラスから成る断熱材層とを有する。一方の金型と転写プレート24との間に、金属ガラスから成る断熱材層が配設されるので、金型装置11の温度を低く設定することができる。転写後の成形材料を冷却し、固化させるのに必要な時間を短くすることができるので、成形サイクルを短くすることができる。

(もっと読む)

複合構造を製造するプロセスおよび装置

航空機エンジンナセルコンポーネントに適した吸音外板などの有孔複合構造を製造するプロセスおよび装置。このプロセスは、少なくとも1つのマット部材、未含浸布部材、およびパッド部材を成形型表面上に配置するステップであって、マット部材上に配設したピンが、この布部材を貫いて突出して布部材に穴を画定し、この布部材が、マット部材とパッド部材の間にあり、マット部材、布部材、およびパッド部材が、成形型表面に適合する未含浸スタックをもたらすように配置するステップを含む。次いで、布部材は、樹脂含浸した布をもたらすように樹脂が注入され、樹脂含浸した布内の樹脂が、部分的に硬化させられ、その後、部分的に硬化した樹脂含浸した布は、成形型表面から、およびマット部材とパッド部材の間から除去される。次いで、部分的に硬化した樹脂含浸した布の後硬化を実行して、穴を備えた複合構造をもたらすことができる。 (もっと読む)

樹脂成形体製造方法及び樹脂成形体

【課題】この発明は、厚さを問わず、複雑な立体形状であっても、所望の形状の樹脂成形体を成形できる樹脂成形体製造方法を提供することを目的とする。

【解決手段】真空圧空成形の真空圧空成形装置40によって、単一層の樹脂フィルム30から三次元立体形状の樹脂フィルム成形体1を製造する際に、上面1aに半楕円体状凹部10を有し、略直方体を上方から覆うことのできるような底面が開放された中空の略直方体形状という複雑な三次元立体形状化に伴う延伸率が大きい方向、すなわち奥行き方向Dに、樹脂フィルム30の配向方向Hを合わせて樹脂フィルム30を配置し、所望の形状の樹脂フィルム成形体1を高精度で成形した。

(もっと読む)

レンズアレイ素子及び投写型画像表示装置

【課題】光学的な位置合わせのために矩形板状の端面に設けられる基準面について、金型を用いて成形される際の離型性に起因する精度不良の発生が抑制されたレンズアレイ素子を提供する。

【解決手段】矩形板状の外形を有してその板面を光透過面とし、少なくとも一方の板面に複数のセル状レンズ3が形成されている。矩形板状の外形における端面4は、一方の板面6から他方の板面2に向かって内側に倒れた傾斜面を形成し、端面うち、少なくとも隣接する2つの端面にはその一部に、板面に対して垂直な基準面5が形成される。端面の傾斜面と並んだ基準面の領域の正面視形状は台形であり、台形の斜辺7が一方の板面から他方の板面2に向かうように配置され、台形の上底9が第2の板面の側に配置されている。

(もっと読む)

成形体の離型装置

【課題】超音波振動装置によって適切な周波数を付与しながら成形体の離型を行う離型装置を提供する。

【解決手段】

離型装置1は、パンチ2と、金型3と、突き出し機構4と、超音波振動子5aを有した超音波振動装置5と、を備える。金型3には、例えば金属粉末6が充填されかつパンチ2によって金属粉末6が押し固められる金型内空間が設けられている。突き出し機構4は、金型3に設けられた貫通孔3cに挿通された突き出し部4aによって金型内空間3aから金属粉末6を外方に突き出す。超音波振動子5aは、金型3の外壁部3dに取り付けられ、超音波振動装置5の周波数は、金型3の共振周波数である。また、超音波振動装置5の周波数が既定値であった場合には、金型3は、金型3の共振周波数が超音波振動装置5の既定周波数になるように金型3が設計変更される。

(もっと読む)

なだらかな起伏を有する材料及びその製造方法

【課題】ブラスト加工した母材に高エネルギー加工を施すことによって、表面において適度になだらかな起伏を有する材料を安価かつ短時間に実現する。

【解決手段】母材1の表面2をブラスト加工した後に、ブラスト加工後の中間体4の表面5に電子ビーム加工、レーザ加工、又は、プラズマ加工のうちいずれかの高エネルギー加工を施す。例えば電子ビーム加工を施すことにより、ブラスト加工によって中間体4の表面5に形成された多数の鋭い凹部6と多数の鋭い凸部7とにおいて、表面5が短時間に溶融した後に凝固する。したがって、多数のなだらかな谷部11と多数のなだらかな山部12とを有する表面10を備えるなだらかな起伏を有する材料9が得られる。

(もっと読む)

延伸合成樹脂シートの成形方法

【課題】O−PETシート等を使用して凹陥部を有する容器を成形する方法を提案する。

【解決手段】加熱装置によって軟化させた延伸合成樹脂シートを雌金型の上に配置し、前記雌金型の内側凹部面と対向する外側凸部面が前記雌金型の凹部面形状と同じ形状の凸部面形状を有する雄金型を前記雌金型に圧入させ、前記外側凸部面で前記延伸合成樹脂シートの全面を均等に押圧する成形方法であって、前記雄金型を弾性部材で形成するようにした。また、雄金型を雌金型に圧入する工程の前に、予め真空成形法によって延伸合成樹脂シートを雌金型の内側凹部面に沿わせる工程を含むこともある。そして、雄金型の一部を構成する支持部材に対し、雄金型の外側凸部の表面に、弾性部材が所望厚さの層を有するように取り付けた。また、延伸合成樹脂シートはO−PETシートで、弾性部材は、シリコン系ゴムまたはフッ素系ゴムからなる。

(もっと読む)

射出成形品

【課題】 金型の抜き勾配角を小さくして成形寸法のバラツキを小さく抑えると共に、離型時に発生する角部の膨らみを平坦面上に飛び出さないようにする。

【解決手段】 矩形の枠31なる成形品30において、射出成形金型の抜き勾配角を小さくして内径寸法のバラツキを小さく抑え、金型からの離型時にエジェクターピンで押し出す側の平坦面32の四隅の角部に、金型との離型時に角部に発生する樹脂の膨らみを平坦面32上に飛び出すのを防止する凹状なる切欠37の飛出し防止手段を設ける。そして、凹状の切欠37の中に膨らみが納まるようにして平坦面32上に飛び出すのを防止する。

(もっと読む)

弾性ローラの成形金型、および弾性ローラの成形方法

【課題】キャビティを形成する部材間の接触面への材料付着を低減でき、長期にわたりキャビティ内面の離型膜状態を維持できる弾性ローラの成形金型を提供する。

【解決手段】内面に離型膜を有するキャビティ5が形成された、弾性ローラの成形金型1において、中空の円筒状に形成されたパイプ金型2と、パイプ金型2の上端部を閉鎖するように設けられた上駒3と、上端部が開口した円筒状に形成され、パイプ金型2の下端部に設けられた下駒4とを有し、キャビティ5が、パイプ金型2と上駒3と下駒4とにより形成され、パイプ金型2の上端部内周面と上駒の外周面との間、およびパイプ金型の下端部外周面と下駒の上端部内周面との間には、それぞれ気密な接触面6a、6bが形成され、各接触面6a、6bに沿って各接触面6a、6bに隣接する領域には、キャビティ5に開口し、内面に離型膜を有する空間7a、7bが形成されていることを特徴とする。

(もっと読む)

金型装置、射出成形機及び金型操作方法

【課題】金型装置を小型化することができ、可動金型の剛性を高くすることができるようにする。

【解決手段】固定プラテンに取り付けられた固定金型64、及び可動プラテンに取り付けられた可動金型65を有する。前記可動金型65は、第1の成形型、及び所定の箇所において第1の成形型より固定金型64側に突出させられて、前記第1の成形型と共にキャビティ面を形成する第2の成形型を備える。該第2の成形型は、前記第1の成形型に対して後退自在に配設される。可動プラテンを後退させて後退限位置に置いた後、わずかな距離だけ前進させると、第2の成形型によって成形品が突き出されるので、可動金型に、エジェクタプレートを進退させるための空間を形成する必要がない。

(もっと読む)

81 - 100 / 317

[ Back to top ]