Fターム[4F204AA03]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | ポリオレフィン (429)

Fターム[4F204AA03]の下位に属するFターム

ポリエチレン系 (144)

ポリプロピレン系 (163)

C4以上のポリマー系(←ノルボルネン、ブテン) (20)

Fターム[4F204AA03]に分類される特許

21 - 40 / 102

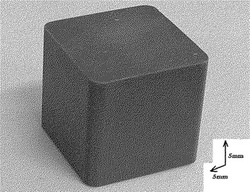

高密度体およびその製造方法

【課題】精密な機械加工も行なえ、鉛を超える密度を有する、タングステンと熱可塑性エラストマーからなる高密度体を得る。

【解決手段】タングステン粉末73.5〜80.5体積%と190℃におけるメルトマスフローレイトが0.1〜10.0(g/10min)の熱可塑性エラストマーの1種または2種以上とを混練機を用いて最高温度120℃〜230℃にて混練し、混練体を解砕して得られた解砕物を温間プレスすることにより、密度が13〜15.5(Mg/m3)でありロックウェルRスケールでの硬さが70〜120の高密度体を得られる。

(もっと読む)

装飾用フィルムの製造方法

【課題】ポリオレフィン系樹脂組成物を用いたカレンダー成形法による装飾用フィルムの製造方法であり、漆黒性を有するとともに、PVCを用いた場合のような良好な品質を有するフィルムを得ることが可能な製法を提供する。

【解決手段】カーボンブラックを含有するポリオレフィン系樹脂組成物を調製する工程と、ポリオレフィン系樹脂組成物をカレンダーロール加工する工程とを有し、ポリオレフィン系樹脂組成物を調製する工程は、ポリオレフィン系樹脂組成物の温度がカレンダーロール加工時の温度より高温で、かつ、ポリオレフィン系樹脂組成物の分解温度未満となる条件下で原料混合物を溶融混練することにより行い、ポリオレフィン系樹脂組成物をカレンダーロール加工する工程は、カレンダーロール設備温度が160〜190℃、カレンダーロール上のポリオレフィン系樹脂組成物の温度が160〜190℃の条件下で行う、単層構造の装飾用フィルムの製造方法。

(もっと読む)

プレス成形方法およびその成形体

【課題】強化繊維と熱可塑性樹脂からなる成形材料の成形体製造時における形状賦形性および表面外観に優れるプレス成形方法および成形体を提供すること。

【解決手段】繊強化繊維と熱可塑性樹脂からなる成形材料をプレス成形する方法において、工程(I)〜(IV)を含んでなるプレス成形方法。

工程(I):予め、シート状の成形材料を積層せしめた後、該成形材料を構成する熱可塑性樹脂の可塑化温度以上まで加熱し、かつ、該成形材料の最外層の温度(A)と、該成形材料の厚み方向の中心の温度(B)の温度差(ΔT=B−A)が20℃以上、100℃以下の範囲内となる温度に加熱する工程。

工程(II):可塑化温度まで加熱せしめた成形材料を搬送し、解放された所定の成形型へ配置する工程。

工程(III):前記成形型を型締めすることで成形材料を加圧冷却し、成形品を得る工程。

工程(IV):前記成形型を解放し、前記成形型から成形品を取り出す工程。

(もっと読む)

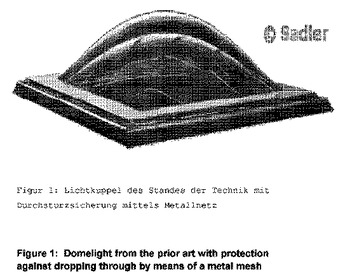

金属メッシュ強化された採光ドーム形状の成形体

金属メッシュ強化プラスチックから成る採光ドーム形状の成形体、並びに該成形体の製造法。  (もっと読む)

(もっと読む)

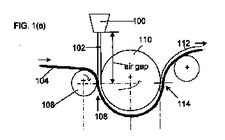

光学素子成形用プリフォーム及び光学素子成形方法

【課題】簡単かつ安価に高品質の光学素子を成形することができる光学素子成形用プリフォームおよびこのようなプリフォームの製造方法を提供する。

【解決手段】光学素子成形用プリフォームは、光学面を有する素子本体を形成する素子本体形成部12と、素子本体形成部12の外周部に配置され、成形後に光学面を支持するフランジ形成部14とを備え、上型、下型および胴型を備える成形機によって加熱圧縮されて変形したときに、フランジ形成部の外周部が、胴型の内周面に当接する複数の当接部と、当接しない複数の非当接部とを形成する。

(もっと読む)

焼結体及びその製造方法

【課題】本発明の目的とするところは、比較的安価に市販されている合成樹脂の成形材料を用い、短時間に成形することができるのでコストが低く抑えられる板状の焼結型濾過材を提供することである。更に、板状の濾過材としてそり等の歪が少なく、また通気性において、濾過材間にばらつきがなく、かつ一つの濾過材内で場所によるばらつきがない焼結型濾過材を提供することにある。

【解決手段】金型内に投入される前のアスペクト比が0.8から2.0の範囲内にある粒子状材料2を金型内に投入し水蒸気により加熱焼結して焼結型の焼結体1aを得た。そのようなアスペクト比の粒子状材料2を用いることにより、隣合う粒子状材料2間に均一な分布の空隙3を有する焼結体1aが形成されるので、その焼結体1aを支持床として用いれば、濾過砂の均一な洗浄が可能となった。

(もっと読む)

騒音低減性の押出コーティング組成物

基材を押出コーティングするための方法が提供される。本方法は、押出コーティング組成物を基材の表面に押出コーティングによって適用する工程を含む。これらの方法では、押出コーティング組成物は、ポリオレフィン及び無機粒子材料を含み、前記無機粒子材料は、2μm以下の平均粒径と、前記ポリオレフィン及び前記無機粒子材料の総重量に基づいて少なくとも20重量%の粒子負荷とを有する。  (もっと読む)

(もっと読む)

燃料電池用セパレータの製造方法及び燃料電池用セパレータ

【課題】成形不良や導電性の不足を招くことがなく、耐久性を向上させ得る燃料電池用セパレータの製造方法及び燃料電池用セパレータを提供する。

【解決手段】粉状の成形材料1を成形用金型10に充填して加熱加圧した後、加圧冷却して燃料電池用セパレータを成形する燃料電池用セパレータの製造方法で、所定の樹脂と黒鉛粒子を所定の樹脂の溶融開始温度以上の温度で加熱混練して成形材料1を調製し、成形材料1を粉砕して粉体化した後、粉体化した成形材料1に黒鉛粒子を添加して所定の樹脂の溶融開始温度未満の温度で混合することにより、粉状の成形材料1を調製する。黒鉛粒子の周辺に所定の樹脂が過度に密着して導電性を阻害することがないので、導電性不足を解消できる。また、所定の樹脂と黒鉛の局部的なばらつきを抑制できるので、燃料電池用セパレータの機械的特性や導電性の不良が局部的に発生するのを解消できる。

(もっと読む)

脂肪含有充填物質とともに使用するためのシール用ポリマー配合物

本発明は、特に脂肪含有充填物質のための容器施栓材のためのシール用インサートのためのポリマー配合物に関し、このポリマー配合物は、この充填物質の中への当該配合物の成分の移行が減少するような組成を有し、このポリマー配合物のショアA硬度は45〜95の範囲にあり、このポリマー配合物は、ASTM D395−97 方法Bと同様の圧縮変形試験において、70℃で30%〜90%の圧縮ひずみを示すことを特徴とする。 (もっと読む)

モールド成形体

【課題】コロナ発生電圧が高く、金属板間の間隔が狭小で、組立作業が容易なモールド成形体を提供するものである。

【解決手段】本発明に係るモールド成形体は、絶縁ポリマフィルム2の両面に接着材料の層1を設け、各接着材料の層1に板状金属体3をそれぞれ接着すると共に、これらの両面を外層絶縁ポリマ6でモールド成形したものであり、絶縁ポリマフィルム2に板状金属体3を接着する際に、その板状金属体3の端部5を接着材料で覆うように接着し、しかるのち、これら接着したものの周囲を外層絶縁ポリマ6でモールド成形したものである。

(もっと読む)

樹脂組成物、樹脂ワニス、複合材料及びその製造方法、プリプレグ並びに樹脂フィルム

【課題】アンカー効果に頼らずに金属層(金属膜)と樹脂基材等との接着性に優れ、表面が平滑な複合材料を得ることができる樹脂組成物を提供する。また、当該樹脂組成物を用いた樹脂ワニス、複合材料及びその製造方法、プリプレグ、樹脂フィルムを提供する。

【解決手段】少なくとも一部の表面を金属化する成形体に用いられ、加熱成形工程を経て成形される成形体用の樹脂組成物であって、(A)昇華性金属化合物と、(B)有機化合物とを含有し、(B)有機化合物が、熱硬化性樹脂及び熱可塑性樹脂から選ばれる少なくとも1種である樹脂組成物である。また、当該樹脂組成物を用いた樹脂ワニス、複合材料及びその製造方法、プリプレグ、樹脂フィルムである。

(もっと読む)

カレンダー成形用エチレン−α−オレフィン共重合体およびカレンダー成形体

【課題】レンダー成形時にカレンダーロールからの剥離が容易であって成形性に優れるエチレン−α−オレフィン共重合体であって、かつ、衝撃強度および抗ブロッキング性に優れる成形体が得られるカレンダー成形用エチレン−α−オレフィン共重合体を提供する。

【解決手段】エチレンに基づく単量体単位と炭素数3〜20のα−オレフィンに基づく単量体単位を有し、密度(d)が860〜950kg/m3であり、メルトフローレート(MFR)が0.01〜5(g/10分)であり、重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が4〜30であり、Z平均分子量(Mz)と重量平均分子量(Mw)との比(Mz/Mw)が2〜5であり、下記式(I)で求められるg*が0.79〜0.95である、カレンダー成形用エチレン−α−オレフィン共重合体。

g*=[η]/([η]GPC×gSCB*) (I)

(もっと読む)

貫通孔を有する微細構造成形体の製造方法及び製造装置

【課題】種々の断面形状をした微細な貫通孔を有し、バリや穴底の丸まりや形状不良がほとんど無い高品質の微細構造成形体を製造することができる製造方法及び製造装置を提供する。

【解決手段】本発明に係る貫通孔を有する微細構造成形体を製造する製造方法は、スタンパに微細突起部を設け、これにより貫通孔を有する微細構造成形体を製造する製造方法であって、加熱された前記スタンパ上に前記微細構造成形体を形成させる溶融樹脂を供給し、その樹脂溶融体を押圧して前記微細突起部の頂部を前記樹脂溶融体から突出させた後、冷却し固化させることにより実施される。

(もっと読む)

向上した潤滑剤分布を有する成形蓋

改良されたプラスチック成形蓋が提供され、該蓋は、ポリマー樹脂材料で形成され、組み合わせ容器への取り付け及び該容器からの取り外しを容易にするために、該内側面の1つ以上の選択された領域を含む該蓋の内側面上で潤滑剤配合物の比較的高い濃度を示す。本発明は成形蓋を該蓋の内側面の1つ以上の領域に潤滑剤配合物を選択的に付けることにより作る方法を考慮している。2つの異なる種類の潤滑剤配合物が該蓋の内側面の2つの異なる領域に付けられてもよく、該配合物は好ましい感覚刺激的特性及び潤滑特性について選択されてもよい。 (もっと読む)

金属製被着体と熱可塑性樹脂との接合方法および住宅部材の製造方法

【課題】金属製被着体の接合面の形状に関わらず金属製被着体と熱可塑性樹脂とを密着させて接合させることができ、接合に要する時間を短縮でき、接合面の形状や位置合わせの制約を受けることもなく、さらに熱可塑性樹脂の成形および金属製被着体との接合のための一連の工程を簡略化できる金属製被着体と熱可塑性樹脂との接合方法および住宅部材の製造方法を提供する。

【解決手段】金属製被着体1における熱可塑性樹脂4との接合面2に粘着層3を形成する工程と、熱溶融した熱可塑性樹脂4を粘着層3に接触させ、次いで固化させる工程とを含むことを特徴とする。

(もっと読む)

基材成形装置

【課題】加熱装置によって加熱した板状体を成形装置へ円滑に移送することのできる基材成形装置を提供する。

【解決手段】基材成形装置10は、植物性繊維と熱可塑性樹脂を含む材料からなる板状体Wを加熱する加熱装置40と、加熱した板状体Wを所定形状に成形する予備成形型10と、を備えている。加熱装置40は、加熱炉42と、加熱炉42の内部において板状体Wを吊り下げた状態で搬送する搬送装置50と、を備えている。搬送装置50と予備成形型10との間には、搬送装置50から予備成形型10へ板状体Wを移送する板状体移送機構60を備えている。板状体移送機構60は、板状体Wを吊り下げた状態で保持するハンガー30を載置することのできるスライドレール62と、スライドレール62に載置されたハンガー30を水平方向に移動させる水平方向移動機構90によって構成されている。

(もっと読む)

発泡成形部材の製造方法および製造装置

【課題】硬さが全体的に均一な発泡体を成形し得ると共に、アンダーカット形状となる発泡体を成形可能とする。

【解決手段】ベース成形型10と、発泡体成形型30と、ベース成形型10および発泡体成形型30の間の空間において該発泡体成形型30の開閉方向と交差する側部に臨む第1スライドコア型部40および第2スライドコア型部50とでキャビティを画成する。キャビティ内に発泡原料を注入した後、発泡原料の外側にスキン層Sが形成されたら、発泡体成形型30を開放すると共に、各スライドコア型部40,50をベース成形型10から離間する方向へ移動する。これにより発泡体Fは、発泡体成形型30側および各スライドコア型部40,50側が開放した状態で成形される。

(もっと読む)

多層構造体

【解決課題】機能性樹脂から成る層がその機能を充分に発揮し得る位置に形成された多層構造体を提供することである。

【解決手段】熱可塑性樹脂から成る基材樹脂層及び機能性樹脂から成る機能性樹脂層を有する多層構造体において、前記機能性樹脂層が第一の機能性樹脂から成るシェル層で基材樹脂又は第二の機能性樹脂から成るコア層を被覆して成り、前記基材樹脂層が機能性樹脂層を内包する多層構造を有し、圧縮成形により成形されていることを特徴とする多層構造体。

(もっと読む)

熱可塑性樹脂フィルム、その製造方法、偏光板および液晶表示装置

【課題】光学発現性が良好であり、位相差の傾斜構造を有し、光学特性の耐久性が良好なフィルムおよびその製造方法を提供する。

【解決手段】熱可塑性樹脂と添加剤とを含む組成物を溶融混練する工程と、溶融混練した組成物を該熱可塑性樹脂のガラス転移温度以下に冷却して固化する工程と、固化した組成物を含む熱可塑性樹脂含有組成物をダイから溶融押出しする工程と、溶融押出しされた溶融物を挟圧装置を構成する第一挟圧面と第二挟圧面の間に連続的に挟圧してフィルム状に成形する工程とを含み、前記挟圧装置によって該溶融物にかかる圧力が20MPa〜120MPaであり、かつ、前記第一挟圧面の移動速度を前記第二挟圧面の移動速度よりも速くする。

(もっと読む)

一体化成形品の製造方法

【課題】2つの異なる材料が接合される接合部において、接合強度の優れた一体化成形品の製造方法を提供する。

【解決手段】少なくとも一部に熱可塑性樹脂を有する繊維強化複合材料板(I)と、被着部材(II)を接合させて一体化成形品(III)を製造する方法において、該繊維強化複合材料板(I)の端部に段差形状を設け、次いで、該繊維強化複合材料板(I)を金型内部に挿入し、該被着部材(II)を射出成形することで、該繊維強化複合材料板(I)と該被着部材(II)を接合する工程などを有する、一体化成形品の製造方法。

(もっと読む)

21 - 40 / 102

[ Back to top ]