Fターム[4F204FN11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の操作、付属操作 (3,365) | 加圧、圧縮操作(←圧力履歴) (972)

Fターム[4F204FN11]に分類される特許

141 - 160 / 972

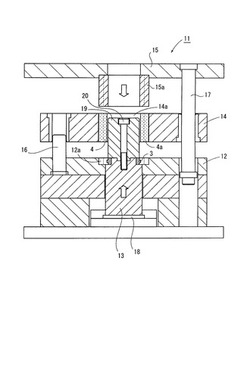

樹脂歯車およびその製造方法とその製造装置

【解決手段】 歯車状のシート状樹脂Saを歯部2bが軸方向に整列するように積層して、平歯歯車状の素形体4を作成し、該素形体を平歯歯車状の保持空間14aを備えた素形体ホルダ14に収容する。

上型15に設けた平歯歯車状の押圧部材15aを下降させて素形体4を加熱圧縮するとともに、下型12に形成した上記樹脂歯車の歯部がはす歯状の成形空間に圧入して、上記素形体4の歯部4aを軸方向に対して傾斜したはす歯に変形させて、成形された樹脂歯車1の歯部2bにおける強化繊維の方向を軸方向に対して傾斜させる。

【効果】 歯面に作用する荷重によって樹脂のはく離が生じにくい樹脂歯車を得ることができ、また該樹脂歯車の製造に好適な製造装置を提供するものである。

(もっと読む)

ポリテトラフルオロエチレン延伸フィルムの製造方法およびポリテトラフルオロエチレン延伸フィルム

【課題】より高い引張破断強度を有するPTFE延伸フィルムの製造方法、および該製造方法により得られるPTFE延伸フィルムの提供を目的とする。

【解決手段】数平均分子量5×106以上のポリテトラフルオロエチレン(A)のエマルションと、数平均分子量1×106〜4×106のポリテトラフルオロエチレン(B)のエマルションとを、ポリテトラフルオロエチレン(A)とポリテトラフルオロエチレン(B)の固形分比(A/B)が99/1〜10/90となるように混合して得られた樹脂組成物を、減圧雰囲気下、溶融状態で圧縮成形してフィルムを得て、該フィルムを溶融延伸する、PTFE延伸フィルムの製造方法。また、該製造方法により製造したPTFE延伸フィルム。

(もっと読む)

成形装置及び成形方法

【課題】プリフォームの圧縮成形において、成形精度の向上を図る。

【解決手段】成形装置1は、プリフォーム2を間に挟んで圧縮する一対の型10、11と、一対の型10、11のうち少なくとも一方の型の温度を調節する温度調節手段5と、を備える。温度調節手段5は、該温度調節手段によって温度調節される型の成形面においてプリフォーム2の軟化温度以上となる高温領域を、プリフォーム2の圧縮の進行に応じて、プリフォーム2の圧縮開始の際にプリフォーム2と接触する成形面の接触部を中心に外径側に向けて次第に拡大させる。

(もっと読む)

積層装置

【課題】

フィルム状樹脂を基材の凹凸に完全に追従させ、その膜厚をより厳密なレベルで均一にする積層装置を提供する。

【解決手段】

仮積層体(PL1)31を収容可能な密閉空間形成手段と、上記密閉空間形成手段によって形成された密閉空間Zにおいて、非接触状態で仮積層体(PL1)31を加圧し、仮積層体(PL1)31から本積層体を形成する加圧積層手段(P1)と有する積層機構(E1)を備えるようにした。

(もっと読む)

断熱材製造方法

【課題】所定範囲の環境温度において低い熱伝導率を示す安価な断熱材の製法の提供。

【解決手段】この製法は、3つの工程を有する。第1工程では、25重量%の粉末フェノール樹脂に25重量%のマイカ粉及び50重量%のセピオライトが混練される。この工程において、8重量%のメタノールが注入される。第2工程では、基材19に高周波が照射されることにより、当該基材19が120℃に予熱される。第3工程では、予熱された基材19が金型により成形される。このとき、基材19は170℃に加熱され、20MPaで圧縮される。加熱加圧時間は、12分である。

(もっと読む)

異方性充填剤の配向方向制御方法並びに成形品及びその製造方法

【課題】異方性充填剤及び熱可塑性重合体を含む成形品において、異方性充填剤の配向を所望の方向に制御する方法並びに成形品及びその製造方法を提供する。

【解決手段】本発明における異方性充填剤の配向方向制御方法は、熱可塑性重合体(ABS樹脂、ジエン系エラストマー等)及び異方性充填剤(炭素繊維等)を含有する溶融混練物を用いて、熱可塑性重合体からなる相に、異方性充填剤が一軸配向しつつ分散されている混合物ペレットを得る第1工程と、混合物ペレットを、混合物ペレットに含まれる異方性充填剤の一軸配向の方向を規則的に又は不規則的にしつつ、成形用型の中に配置し、熱可塑性重合体を溶融させて型成形する第2工程とを備えるである。

(もっと読む)

繊維強化熱可塑性樹脂成形体

【課題】均一な物性を有し、短時間で効率よく優れた量産性をもって成形できるリブ付き繊維強化熱可塑性樹脂成形体を提供する。

【解決手段】強化繊維15〜80重量%と熱可塑性樹脂20〜85重量%からなる成形体であって、該強化繊維が単繊維状に分散されており、かつ該強化繊維の重量平均繊維長(Lw)が0.5〜10mmの範囲にあり、該強化繊維の配向パラメータ(fp)が−0.25〜0.25の範囲にある繊維強化熱可塑性樹脂成形体からなり、少なくとも成形体の一面上に該面に沿う方向に延びるリブを有し、該リブの高さhが0.5〜120mmの範囲にあることを特徴とする繊維強化熱可塑性樹脂成形体。

(もっと読む)

繊維強化プラスチック成形物、その成形方法、それを成形するための成形型および繊維強化プラスチック製車両用ホイール

【課題】 実用性の高い繊維強化プラスチック成形物,成形方法,成形型を提供する。

【解決手段】 筒状の周壁部を有する物、例えば、リム部を有する車両用ホイールを、所定の成形型を用いて、プリプレグ60を加圧しつつ加熱することによって成形する。その成形型は、リム部の内面を規定するための内型132と、リム部の外面を規定する複数の外型134とを含んで構成される。内型と端面どうしで向かい合う対向型152をさらに有する成形型を用い、それら内型と対向型とで、さらに、スポーク部とハブ部を成形してもよい。そのような成形型を用いることにより、比較的複雑な形状を有する繊維強化プラスチック成形物であっても、プリプレグを素材として、精度よく、簡便に成形することが可能となる。

(もっと読む)

圧縮成形用金型及び圧縮成形方法

【課題】厚みの違う複数の被封止品に対して、圧縮封止不良を防止しつつ同時に成形可能とし且つ樹脂の部分の厚みを均一にすることができる。

【解決手段】相対的に接近・離反可能な上型112と下型140とを有し、2つの被成形品102を上型112と下型140との間に並列成形された2つのキャビティに配置して樹脂104にて圧縮封止を行う圧縮成形用金型100であって、キャビティ毎に、2つの被成形品102の厚みの違いに応じて被成形品102の保持高さを変更しキャビティにおける被成形品102の圧縮封止側の面を同位置にさせる緩衝機構124を備える。

(もっと読む)

ゴムシートの製造ラインおよび製造方法

【課題】設備の大型化を伴わずにシートの厚みのバラツキを抑制することができるゴムシートの製造ラインおよび製造方法を提供する。

【解決手段】第1カレンダーロール1と、第1カレンダーロール1との協働によりゴム材料5からゴムシート6aを連続的に圧延成形する第2カレンダーロール2と、第3カレンダーロール3と、正回り方向へ回転し、第3カレンダーロール3との協働によってゴム材料5からゴムシート6bを連続的に圧延成形する第4カレンダーロール4と、を備え、一対のゴムシート6a、6bを重合した状態の下で、第2カレンダーロールと第4カレンダーロールとの協働によってゴムシート6を圧延成形できる様に構成され、得られたゴムシート6の両側部を裁断するゴムシートの製造ラインである。ゴム材料5を一対のカレンダーロールの両側の2ヶ所の供給部に連続的に供給でき、かつ、2ヶ所の投入部間の距離aが、ゴムシートの幅bよりも大きい。

(もっと読む)

両面意匠性を持った積層板

【課題】両面意匠性を持った積層板を提供する。

【解決手段】熱可塑性樹脂製の板材からなる表基材21と、この表基材21と端部21a、22a同士が溶着される熱可塑性樹脂製の板材からなる裏基材22と、これらの表基材21と裏基材22との間に介在される熱可塑性発泡体からなる嵩上げ架橋材24と、この嵩上げ架橋材24とともに前記表基材21と裏基材22との間に設けられて剛性を高める補強部材25とからなる。

(もっと読む)

複合材料を用いた成形品及びその製造方法

【課題】成形時における表皮材の破れや吸音部における基材の潰れをなくし、軽量で優れた吸音性を発揮し、かつ不織布等の基材の脱落や汚水の浸入がない成形品及びその製造方法を提供する

【解決手段】目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは樹脂発泡体よりなる基材と、通気性が50cc/cm2・sec以下の熱融着性の素材を含有する表皮材13とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めしてなる成形品10において、前記成形品10は複合材料が成形金型に投入され、下型の潰し部と上型の潰し部との間で型締めされることにより成形品外周縁部が端末処理され、複合材料が所要形状に成形されるとともに、成形品に肩R部が形成され前記基材のボリウムが維持されていることを特徴とする。

(もっと読む)

繊維強化プラスチック平板の製造方法

【課題】SMCやBMCによる繊維強化プラスチック平板の成型の際に、成型時の意匠面と最裏面との温度差に起因する、これらの面での収縮速度の違いによる反りを低減することができる繊維強化プラスチック平板の製造方法を提供する。

【解決手段】シートモールディングコンパウンド(SMC)またはバルクモールディングコンパウンド(BMC)による成型品である繊維強化プラスチック平板の製造方法において、その成型時にSMCまたはBMCを金型に設置する際に、最裏面に意匠面のSMCまたはBMCよりも線膨張の大きなSMCまたはBMCを設置する工程と、意匠面の温度を最裏面の温度よりも高くして成型する工程とを含むことを特徴とする。

(もっと読む)

樹脂基複合材の製造方法

【課題】樹脂基複合材の板厚をより高精度に制御することができる製造方法を提供する。

【解決手段】所定形状の治具20に、繊維で強化された樹脂からなるプリプレグ30を所定の厚さまで積層する工程と、積層されたプリプレグ30と治具20とを包装材35で被覆し、包装材35を加圧しながら加熱処理して第1の半成形品40aと第2の半成形品40bとを形成する工程と、第1の半成形品40a及び第2の半成形品40bの板厚を計測する工程と、計測された板厚と、樹脂基複合材の所望の板厚と、追加プライ42の物性とを基にして、追加プライ42の数を決定する工程と、所定形状の治具41a,41bに設置された第1の半成形品40aと第2の半成形品40bとの間に、所定枚数の追加プライ42を積層した積層体43を形成し、積層体43と治具41a,41b,44とを包装材47で被覆し、包装材47を加圧しながら加熱処理する工程とを備える樹脂基複合材の製造方法。

(もっと読む)

樹脂モールド装置

【課題】プリヒート部に隣接する装置に熱拡散するのを低減するとともに、短時間で効率良くプリヒート温度まで昇温することができる樹脂モールド装置を提供する。

【解決手段】プリヒート装置28は、被成形品1を載置したヒータブロック13が移送機構29により受取位置Pから引渡し位置Qへ移送される間にプリヒート位置Rに設けられたトンネルカバー14内で停止させて被成形品1を集中的に予備加熱する。

(もっと読む)

積層板及びその製造方法

【課題】スジむらの発生を抑制して、表面シート側、裏面シート側のいずれの面で使用しても商品価値の低下がない積層板を提供する。

【解決手段】表面側の板部3と、表面側の板部3と端部同士が溶着される裏面側の板部2と、これらの板部3,2間に介在する熱可塑性発泡体からなる嵩上げ架橋材4と、この嵩上げ架橋材4と共に前記板部2,3間に設けられて剛性を高める補強部材5とを備える。表面側の板部3の表面側又は前記裏面側の板部2の表面側の少なくとも一方に絞加工が施され、少なくとも表面側に絞加工が施された裏面側の板部2と嵩上げ架橋材4及び補強部材5との間に熱可塑性発泡シート6を介在させる。

(もっと読む)

複合材成形品の製造方法

【課題】 離型フィルムを簡単且つ効率的に剥離することができ、複合材成形品を製造する効率が向上する複合材成形品の製造方法を提供する。

【解決手段】 プリプレグ体100を加工する複合材成形品200の製造方法において、第1の離型フィルム111連続的に繰り出す工程と、前記第1の離型フィルム111上に前記プリプレグ体100を所定間隔をおいて搭載する工程と、前記第1の離型フィルム111との間に前記プリプレグ体100を挟むように前記第1の離型フィルム111の上方に第2の離型フィルム121を連続的に繰り出す工程と、前記第1の離型フィルム111と前記第2の離型フィルム121との間に挟まれた前記プリプレグ体100に対して加熱加圧成形する工程とを含む複合材成形品の製造方法。

(もっと読む)

車両用内装部品及びその製造方法

【課題】容易に製造できるとともに、端部の端末精度を向上させつつ、外観の形状や見栄えが良好な車両用内装部品及びその製造方法を提供する。

【解決手段】本車両用内装部品(ドアトリム1)は、第1スキン層2A、樹脂発泡層2B及び第2スキン層2Cを順に備える基材2からなり、第2スキン層側の面が意匠面とされる車両用内装部品であって、その端部には、基材を第2スキン層側から第1スキン層側へ押しつぶした偏平状の舌片部3が形成され、この舌片部は、第1スキン層側に折り曲げられていることを特徴とする。また、第1スキン層側の面であって、折り曲げられた舌片部の先端が到達する位置よりも端部から離れた位置に、舌片部の厚さ寸法tよりも大きい寸法Tで第1スキン層側の面から突出するように形成された突出部4が設けられていることができる。

(もっと読む)

電子部品の圧縮成形方法及び成形装置

【課題】下型キャビティ111、112内への液状樹脂102の供給時において、下型キャビティ111、112内に供給される樹脂量の信頼性を効率良く向上させる。

【解決手段】まず、長尺状の離型フィルム52を切断して短尺状の離型フィルム11を形成し、離型フィルム11の上に樹脂収容用プレート21を載置して樹脂供給前プレート21aを構成すると共に、樹脂供給前プレート21aの樹脂収容部22に所要量の液状樹脂102を供給して平坦化(液状樹脂の上面を水平面に形成)することにより樹脂配布済プレート118を形成する。次に、樹脂配布済プレート118を下型キャビティ111、112の位置に載置して離型フィルム11を下型キャビティ111、112内に引き込むことにより、離型フィルム11と一緒に所要量の平坦化した液状樹脂102を落下させて離型フィルム11を被覆したキャビティ111、112内に液状樹脂102を供給する。

(もっと読む)

成型用金型および成形品の成形方法

【課題】共通の第1型体および第2型体を用いるとともに、得られた成形品の意匠面に継ぎ目線を生じることなく、異なる幅寸法の成形品を製造することのできる成型用金型が望まれている。

【解決手段】成型用金型1は、型閉めすることで合成樹脂成形用のキャビティCを形成可能な内面をそれぞれ有する第1型体2および第2型体3と、キャビティC内で第1型体2に着脱可能に取り付けられる第1型用入子6と、キャビティC内で第2型体に着脱可能に取り付けられる第2型用入子とを有して成る成型用金型において、第1型体2は、成形品Pの意匠面PAを成形するための意匠面用キャビティ面CAが製品最大幅寸法Lxで面一に形成され、第2型体3は、成形品Pの意匠面PAと反対側の裏面PBを成形するための裏面用キャビティ面CBが製品最小幅寸法Lmで形成されている。

(もっと読む)

141 - 160 / 972

[ Back to top ]