Fターム[4F205HK16]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形操作、装置 (1,357) | 成形操作 (1,023) | 接着、接合 (68)

Fターム[4F205HK16]の下位に属するFターム

既成物品への取付け、一体化 (25)

Fターム[4F205HK16]に分類される特許

1 - 20 / 43

繊維強化熱可塑性樹脂成形品とその製造方法

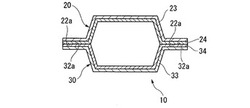

【課題】接合部が十分に接合した繊維強化熱可塑性樹脂成形品と、その製造方法を提供する。

【解決手段】複数の部材が接合部で接合された繊維強化熱可塑性樹脂成形品10であって、各接合部が、被接合面22a,32aを含む内側繊維強化樹脂層24,34と、前記内側繊維強化樹脂層24,34の外側に設けられた外側繊維強化樹脂層23,33とからなり、前記外側繊維強化樹脂層23、33は、少なくとも1層以上からなり、そのうちの少なくとも1層の強化繊維は、前記内側繊維強化樹脂層24、34の強化繊維よりも数平均の繊維長が長い。

(もっと読む)

ゴムシートの製造方法

【課題】ゴムシート製造工程中のインシュレーション処理のインサータ通線を容易にし、作業性良くゴムシートを製造することができるゴムシートの製造方法を提供する。

【解決手段】1つの巻付け部材2に巻き付けられた複数本のスチールワイヤ1を束ねた後にゴムをコーティングするゴムシートの製造方法である。複数本のスチールワイヤ1を重なり合うことなく並列に密着させ、複数本のスチールワイヤ1の端部側の少なくとも一部を固定する固定部4を有する。固定手段としてはハンダ、接着剤および通電加熱が好適である。

(もっと読む)

プリプレグテープ並びにテープ制御情報設定方法

【課題】プリプレグテープの貼着時に、様々な曲面に対応して皺無く貼着や積層を図ることを提供する。

【解決手段】テープ幅を等分した複数条のテープ分割体に分断され、三次元に湾曲した曲面に貼着されるプリプレグテープを用いる。このプリプレグテープの貼着に要するテープ制御情報のうち少なくとも一要素を設定するテープ制御情報設定方法は、プリプレグテープが貼着される曲面に設定されるレイアップパスを取得するレイアップパス取得ステップS1、S6と、レイアップパス取得ステップS1、S6で取得したレイアップパス上に演算開始点を設定する演算開始点設定ステップS101と、演算開始点を通り且つレイアップパスに対して曲面沿いに直交する横断ラインと、各テープ分割体が貼着される分割ゾーンの中心を通る縦断ラインとが交差する点にテープ制御点を設定するテープ制御点設定ステップS7とを備えている。

(もっと読む)

変形可能な担体膜を使用して、成形工具上にプリプレグ層を積層する方法

【課題】層が工具に適用される際に変形して、層を正確に位置づけしたまま層を工具の形状に密接に適合させることを可能にする、複合層を成形工具の上に積層する方法が必要である。また、層材料を輸送中および積層中に安定した状態に保つことができる、層材料をハンドリングし、輸送する方法も必要である。

【解決手段】プリプレグ材料を担体膜上に配置し、担体膜を使用してプリプレグ材料を工具に適用することによって、複合プリプレグを工具の上に積層する。プリプレグは、担体膜を変形させることによって工具の輪郭に適合させる。

(もっと読む)

連続繊維プリプレグの成形方法

【課題】熱可塑性のプリプレグテープを用いた連続繊維プリプレグを、生産性を犠牲にすることなく、所期の物性の発現が可能な形状に成形することができる連続繊維プリプレグの成形方法を提供すること。

【解決手段】プリプレグテープ11を複数本のロッド21の間に亘って捲回して周状の連続繊維プリプレグ12を形成する。そして、複数本のロッド21を互いに離反する方向に移動させて連続繊維プリプレグ12に張力を発生させてプリプレグテープ11の弛みをとる。そして、連続繊維プリプレグ12を押し治具41で押して最終形状に成形する。そして、連続繊維プリプレグ12を加熱し加熱後に冷却して硬化させる。

(もっと読む)

繊維強化樹脂管の製造方法

【課題】ロール原反の巻き終わり部の布の後端と、新しいロール原反の布の先端とを、容易に且つ強固に接着できるようにする。

【解決手段】 強化繊維で構成される帯状の布21をロール状に巻回したロール原反20を用い、前記ロール原反20から帯状の布21を引き出してその布21を芯材1の周囲に巻き付け、その布21に含浸させた樹脂を硬化させることにより管状部材を形成する繊維強化樹脂管の製造方法において、前記ロール原反20の布21が残り少なくなった際に、そのロール原反20の巻き終わり部の布21の後端21bと、別のロール原反20の布21の先端21aとに熱接着シート30を宛がい、その熱接着シート30を宛がった部分を加熱し且つ圧力を加えることにより、その熱接着シート30を介して布21同士を接合する繊維強化樹脂管の製造方法とした。

(もっと読む)

プリプレグテープの経路計算方法

【課題】様々な曲面に対応して皺無くプリプレグテープの貼着や積層を図ること。

【解決手段】任意の初期座標p0を始点として、プリプレグテープの面Sに予定されているプリプレグテープの貼着方向V(i)に沿う探索ベクトルSVを、所定の微小移動量Δaをスカラとして演算する探索ベクトル演算ステップS101と、演算された探索ベクトルSVの終点peから面Sに下ろした垂線の足ptemp1-3(i, j, k)を演算する垂足演算ステップS102とを含み、所定の終了条件が成立するまで、垂線の足ptemp1-3(i, j, k)と探索ベクトルSVの基点とに基づいて新たな探索ベクトルSVを演算するとともに、この新たな探索ベクトルSVに基づき、垂線の足ptemp1-3(i, j, k)を次の演算の始点として探索ベクトル演算ステップS101を繰り返すナビゲーティングステップS100〜S125を備える。

(もっと読む)

エレベータ用かご及びその製造方法

【課題】軽量、難燃性を確保しつつ、剛性、曲げ強度等の機械的強度が向上したエレベータ用かごを得る。

【解決手段】この発明に係るエレベータ用かごは、繊維強化複合材料からなるスキン材8で表面を覆ったパネル6により区画されたかご室を有するエレベータ用かごにおいて、スキン材8は、補強繊維に難燃性樹脂を含浸させた難燃層10と、この難燃層10に積層して設けられ補強繊維に非難燃性樹脂を含浸させた非難燃層9とが一体化されて構成されている。

(もっと読む)

ゴム−スチールフィラメント複合体の製造方法および装置

【課題】スチールフィラメント片15が均一に分布し、かつ、その配向方向がランダムであるゴム−スチールフィラメント複合体12を容易かつ安価に製造する。

【解決手段】下側ゴムシート13上に多数本のスチールフィラメント片15を予め散布してスチールフィラメント片層16を成形するようにしたので、散布後のスチールフィラメント片15は倒伏した状態で平坦な下側ゴムシート13により下方から支持され、この結果、スチールフィラメント片15の配向方向(延在方向)を容易にランダムとすることができるとともに、その分布を容易に均一とすることができる。

(もっと読む)

補強ヨークを備える複合材料製のコネクティングロッドの製造方法

本発明は、複合材料から製造されると共に機械軸を受け入れるためのヨークを含むコネクティングロッド(6)を製造する方法であって、前記ヨーク(7)は機械軸に直角な2つの平行アーム(7a,7b)を含み、方法は、繊維層(8a〜8e,9a〜9d)を受け入れるために十分に固く単一部品を画定する心棒(1)を製造する段階と、前記心棒上に、追加的な厚さを形成するために、ベース繊維層(8a〜8e)と、ヨークにおいてベース層(8a〜8e)同士の間に介在(挿入)された追加層(9a〜9d)を適用する段階と、中間層(9a〜9d)とベース層(8a〜8e)とを通して延びるラグを挿入する段階と、樹脂をベース層(8a〜8e)及び中間層(9a〜9d)に注入して前記樹脂を重合させる段階と、を含む方法に関する。  (もっと読む)

(もっと読む)

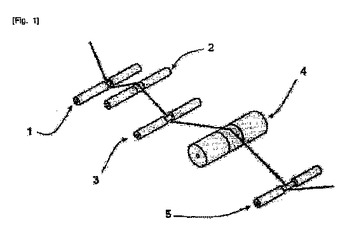

繊維強化樹脂製チーズの成形方法

【課題】シワの発生がなく、外観良好で、強度を保持させた繊維強化樹脂製チーズが得られる成形方法を提供する。

【解決手段】上記繊維強化樹脂製チーズの成形方法を、端部を略45度に切断された円筒管同士をそれらの切断面において略直角に突合せ、その接合部およびその周縁部一帯の円筒外面を繊維補強材で包被し、この繊維補強材をバッグフィルムで円筒管上に気密に覆うとともに、バッグフィルム内を真空状態に減圧する減圧ラインおよびバッグフィルム内に樹脂を注入する注入ラインを接続し、バッグフィルム内に減圧下で流動性樹脂を吸引注入し、樹脂を固化して直角曲り円筒管を成形し、次いで該円筒管の頂部をその上記原料円筒管と同等サイズで略45度に切断し、このものを、端部を略45度に切断された、上記原料円筒管と同等サイズの別の円筒管と、それらの切断面において直角につき合わせてチーズ形にし、その接合部およびその周縁部一帯の円筒外面を繊維補強材で包被し、この繊維補強材をバッグフィルムで円筒管上に気密に覆うとともに、バッグフィルム内を真空状態に減圧する減圧ラインおよびバッグフィルム内に樹脂を注入する注入ラインを接続し、バッグフィルム内に減圧下で流動性樹脂を吸引注入し、樹脂を固化するものとする。

(もっと読む)

略矩形状熱可塑性樹脂被覆FRP線条物の製造方法、及び同FRP線条物を用いたドロップ光ファイバケーブル

【課題】ドロップ光ケーブル用テンションメンバなどとして使用可能なFRP部の短辺が0.3mm未満の略矩形状を有する熱可塑性樹脂被覆FRP線条物の改良された製造方法を提供すること。

【解決手段】有機合成繊維からなる補強繊維束を、当該補強繊維束が巻かれたボビンから巻が解除する方向に引き出し、補強繊維束1本当たり40cN以上、280cN以下の張力下に補強繊維束を実質的に無撚り状態に開繊して熱硬化性樹脂を収容した含浸槽に導入してなり、かつ、前記被覆工程(3)は、矩形状未硬化線条物の外周に接触する前において、MIが2g/10分以上のポリオレフィン系熱可塑性樹脂を円環状のダイスから吐出したコーン状熱可塑性樹脂の内部側を減圧状態として被覆する、ことを特徴とする、略矩形状の熱可塑性樹脂被覆FRP線条物の製造方法である。

(もっと読む)

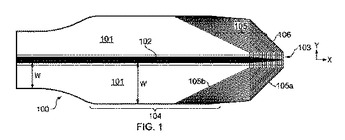

ストリンガ、複合構造、航空機、及びストリンガの製造方法

長手方向の一端に終端部を有し、複合構造のプライの積層スタックを有する積層複合構造のストリンガであって、前記スタックの内部のプライは、前記ストリンガの終端部に向けて連続的に終端されて、スタックの厚さが減少するテーパを提供するようにしたストリンガを開示する。また、パネルとストリンガとを有する複合構造及び、ストリンガを製造する方法を開示する。複合構造は、航空機に用いることができる。  (もっと読む)

(もっと読む)

FRP製長尺角パイプの成形方法

【課題】マンドレルを使用しないで、作業効率よくFRP製の長尺角パイプをオートクレーブ成形する方法を提供すること。

【解決手段】別々に賦形された断面コ字形の上側部材と下側部材を、上型と下型からなる成形型に断面ロ字形に接合配置してFRP製の長尺角パイプをオートクレーブ成形するに際し、先ず、上側部材が敷設された上側賦形型を減圧条件下に置いて上側部材を上側賦形型に密着させ、次いで、該上側賦形型に密着した上側部材を、成形型の下型に敷設された下側部材と断面ロ字形に接合配置し、その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形を行う成形方法である。

(もっと読む)

直接法による複合材料部品の製造のための一定の幅を有する新規の中間材

本発明は、その面の各々において、ポリマー結合剤(2a、2b)と結合する強化糸(1)又は長繊維のバンド(I)を調製する方法に関し、前記リボンはその全長(1)に沿って実質的に一定な所与の幅(L)を有し、糸又は長繊維がバンドの長さに平行な方向に伸長し、その方法は、次のa)バンドの幅を、寸法取り手段(13)を用いて所望の幅に調整するステップと、b)バンドを、その各面上で結合剤と結合してリボンの均一な密着を確実にし、その結果、結合剤の総重量が、得られたバンドの総重量の25%を超えないステップを含むことを特徴とする。本発明は、さらに、そのような方法で得ることができるバンドにも関する。  (もっと読む)

(もっと読む)

熱可塑性プラスチック−連続繊維混成複合体の製造方法

本発明は、熱可塑性プラスチック−連続繊維混成複合体の製造方法に関し、より詳細には、熱可塑性プラスチック−連続繊維混成複合体の製造方法において、a)ガラス繊維束を広幅に均一に広げる段階と、b)広げられたガラス繊維を加熱する段階と、c)加熱されたガラス繊維とテープ状の熱可塑性プラスチックとを接合し、熱可塑性プラスチック−連続繊維接合体を形成する段階と、d)前記接合体をジグザグに折り重ねて多層熱可塑性プラスチック−連続繊維接合体を形成する段階と、e)前記多層熱可塑性プラスチック−連続繊維接合体を圧着させる段階とからなる、製織が容易で、製織後の熱溶融含浸時、均一性及び含浸性に優れた熱可塑性プラスチック−連続繊維混成複合体の製造方法に関する。  (もっと読む)

(もっと読む)

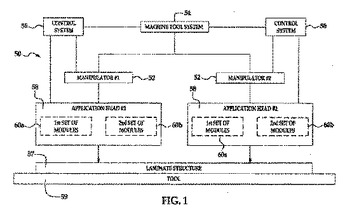

複合構造物の製造方法および装置

複数のテープを基板上にレイアップする複合テープ付与機械によって、複合部品を形成する。該テープの横向き位置は、テープがレイアップされている際に調整することができる。  (もっと読む)

(もっと読む)

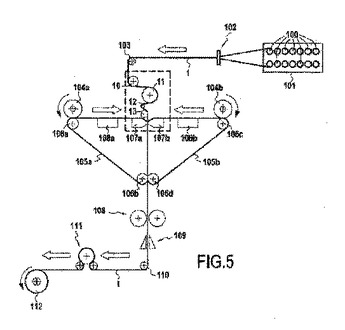

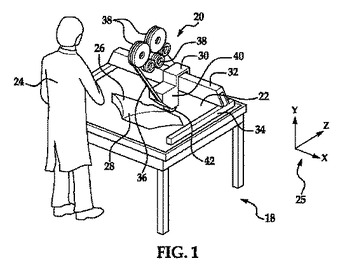

複雑性が緩和された自動繊維配置装置及び方法

複合積層体を基板上に形成する方法であって、該方法は:基板の上で自動繊維配置ヘッドを移動させ;繊維配置ヘッドを使用して、複数の平行する複合テープストリップ(36)を基板(102)上に置き、これには、少なくとも特定のテープストリップの開始点ずらして曲線パターン(Aからf)を形成することが含まれ;単一の切刃(92)を使用して、全てのテープストリップの端部を切断することを含む。  (もっと読む)

(もっと読む)

プライ形成装置及びプライの形成方法

【課題】スチールコードを損傷させることなく、その素線間にトッピングゴムを十分に侵入させつつ、適度な厚さかつ平滑なプライを得ることのできるプライ形成装置の提供。

【解決手段】ダイス4にトッピングゴム5を供給する押出機6と、ゴム被覆したスチールコード3を挟圧するエンドレスベルト8a、8bとを備える。スチールコード3をダイス4に通して損傷しない程度の厚さにゴム被覆しつつ素線間に侵入させる。予め、挟圧による広がりを見込んで、側縁部のスチールコード3を傾斜ロール14に掛けて中央側に寄せる。エンドレスベルト8a、8bの平坦で広い挟圧面で、ゴム被覆した複数本のスチールコード3を一体化しながらシート状に挟圧し、プライ2を平滑に、かつコード間隔を均一にする。

(もっと読む)

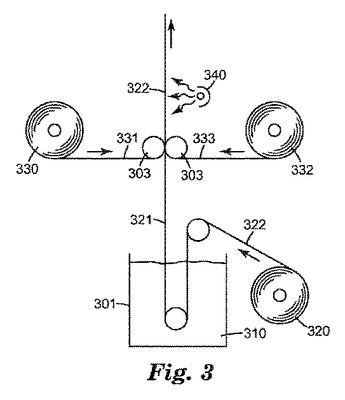

複合光学フィルムを形成する方法

複合光学フィルム(100)を形成する方法を開示する。本方法は、複合フィルムを第1エネルギー源(340)に曝して複合フィルム(321)を第1硬化状態まで硬化させる工程を含む。複合フィルムは、硬化性樹脂(104)内に分散された補強繊維(102)を含む。次に、本方法は、第1エネルギー源を第1硬化状態の複合フィルムから取り外す工程と、続いて第1硬化状態の複合フィルムを第2エネルギー源(341)に曝して複合フィルムを第2硬化状態まで更に硬化させる工程とを含む。本方法は、複合フィルムを光学素子と組み合わせて複合光学フィルムを形成する工程を含む。  (もっと読む)

(もっと読む)

1 - 20 / 43

[ Back to top ]