Fターム[4F208AR12]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 調整制御量(制御の対象) (972) | 寸法(←長さ、大きさ、厚み等) (255)

Fターム[4F208AR12]に分類される特許

161 - 180 / 255

広口容器のダイレクトブロー成形方法

【課題】バリ等の少ない良好な広口容器を形成するダイレクトブロー成形方法を提供すること。

【解決手段】ダイレクトブロー成形装置は、樹脂からチューブ状のパリソン30を形成するパリソン形成ダイ15を有するパリソン形成機と、容器型内のパリソン30の一端部を封止して加圧気体を吹き込み容器形状に膨張させる容器形成部20とを備えている。パリソン30では、胴部形成用の第2の部分32の肉厚が、口部形成用の第1の部分31の肉厚および底部形成用の第3の部分33の肉厚よりも厚くされている。容器形成部で形成される広口容器は、開口を有する筒状の口部と、この口部と肩部を介して連続する胴部と、この胴部の底を塞ぐ底部とを含み、口部の内径が40mm以上であって、胴部の内径が口部の内径の1.1〜1.5の範囲にある。

(もっと読む)

ブロッキング防止プリフォーム

【課題】口部の内径より胴部の外径を細く形成したプリフォームにおいて、プリフォームのブロッキングを防止し、スタッキングしても容易に引き離すことができる樹脂容器形成用のプリフォームを提供すること。

【解決手段】胴部外径を口部内径より細く形成した、樹脂容器形成用のプリフォームにおいて、他のプリフォームの口部内に入った場合に、他のプリフォームの口部内面に接触する突起を底部に形成した。これにより突起は、その頂部が口部内面に接触し、他のプリフォームとの間に空間を形成して口部内面と底部が密着しないように保持して、プリフォームのブロッキングを防止できる。

(もっと読む)

フランジ付き容器の成形方法

【課題】ポリエステル樹脂を基材とするフランジ付き容器を成形する場合に、ポリエステル樹脂を充分に結晶化させて耐熱性を充分に得ると共に、フランジ部の厚さを全体に均一な厚さに成形できて、良好なヒートシール性を得ることができるようにする。

【解決手段】樹脂シートを塑性変形が可能な温度にまで予備加熱した状態で、この樹脂シートのうちで容器のフランジ部となる部分を、成形用金型の上金型と下金型とにより挟持して押し潰すと共に、樹脂シートの基材の樹脂の半結晶化時間が最小となる温度に下金型を加熱した状態で、成形用金型により容器の形状に樹脂シートを成形して、樹脂シートの基材のポリエステル樹脂を15〜50%まで結晶化させた後、これを高温状態のままで冷却用金型21に移して、容器1のフランジ部2を上金型22aと下金型23aとで挟持して押し潰すことで、容器1のフランジ部2を再成形する。

(もっと読む)

表皮材、内装部品、および放熱車体構造

【課題】日射透過層に破裂や凹みなどの外観不良を招くことなく真空成形することができ、車室内空気への熱伝導および輻射熱を低減するという所期の目的を十分に達成し得る表皮材を提供する。

【解決手段】表皮材1は、最表層から順に日射透過層10、外気と通じている空間保持層20、および受熱層30が積層され、真空成形法によって部品形状が付与される。空間保持層中の空間が表皮材単位面積当りに占める容積、と定義される「空間保持層の空間容積(m3/m2)」を、0.40×10−4m3/m2以上、40×10−4m3/m2以下、好ましくは、0.40×10−4m3/m2以上、8.0×10−4m3/m2以下に設定する。

(もっと読む)

ポリプロピレン系樹脂発泡シートの成形方法

【課題】 シャープな断面形状を有し、かつ部分的な厚みの薄肉化が抑えられた収納面を備えた軽量で強度のある容器(トレイ)、特に前記電気・電子製品(部品を含む)用容器(トレイ)を成形することができるポリプロピレン系樹脂発泡シートの成形方法を提供する。

【解決手段】 ポリプロピレン系樹脂発泡シートを成形機の加熱炉内にて加熱した後、次の成形ゾーンにて製品(部品を含む)の収納部を有する成形品を成形するポリプロピレン系樹脂発泡シートの成形方法において、

成形直前における、製品(部品を含む)の収納側の面を形成する前記発泡シートの表面温度が150〜155℃、反対側の表面温度が135〜145℃、当該反対側の前記発泡シートの表面温度が前記収納側の表面温度よりも10〜15℃低い温度となるようにして成形する。

(もっと読む)

ブロー成形容器

【課題】 化粧品容器などに好適な、底重量部が肉厚のブロー成形容器を提供する。

【解決手段】 容器底面の最小厚みt1(mm)は少なくとも容器側面の最小厚みt2(mm)よりも大きく、底面の最小厚みt1が3〜15mm、容積が10〜500cm3である脂環構造含有重合体からなるブロー成形容器であって、縦方向の延伸倍率yが0.9以上1.4未満、縦方向の延伸倍率yに対する横方向の延伸倍率xの比(x/y)が2.5〜5である脂環構造含有重合体からなるブロー成形容器。この容器の口重量部から底面までの高さHと容器最大幅Dは、通常、H/D≧1.5以上である。

(もっと読む)

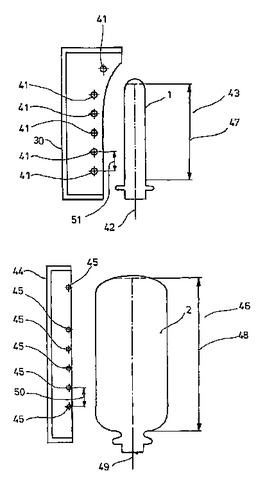

容器をブロー成形するための方法および装置

本発明による方法および装置は容器をブロー成形するために用いる。熱可塑性材料から成るパリソンを、まず、ブロー成形型内部の加熱路の領域で搬送経路に沿って熱的にコンディショニングする。次に、ブロー成形型内部でブロー成形圧を作用させることによりパリソンを容器に成形する。熱的なコンディショニングを、重設した複数個の加熱放射器によって行なう。容器のブロー成形に引き続いて、容器の少なくとも1つの高さレベルで壁厚を測定する。前記高さレベルに割り当てられる加熱放射器をその加熱力に関し制御する。制御器に、壁厚の設定値を目標値として供給し、測定した壁厚を実測値として供給する。  (もっと読む)

(もっと読む)

表示盤及びその製造方法

【課題】安価で、容易に金属等の光沢及び質感を表現できる表示盤及びその製造方法を提供すること。

【解決手段】樹脂基板2と、この上に形成された有色の意匠層3と、この意匠層3上又は意匠層3が形成された意匠面21とは反対側の面に形成された、凹部42と凸部41とが交互に複数配されてなる凹凸層4とを有する表示盤及びその製造方法である。凹凸層4は、凹部42の厚みよりも凸部41の厚みが大きくなるように紫外線硬化性インクをインクジェット印刷により印刷し硬化させてなる。凹凸層4の形成においては、インクジェット印刷装置のインク吐出部を保持部に対して相対的に毎分20〜200mで、一方向Aに移動させながら紫外線硬化性インクを吐出し、紫外線を照射して印刷する動作と、インク吐出部に対して、インクジェット装置の保持部を一方向Aに対して直角に1ピッチ移動させる動作とを繰り返す。

(もっと読む)

熱成形装置および熱成形方法

【課題】複数の通気孔を有する熱板を用いて被成形材を熱成形する熱成形装置において、使用する通気孔を選択する作業を軽減させ、該作業にかかる時間を短縮させることを課題とする。

【解決手段】複数の通気孔61を有する熱板60と、前記複数の通気孔61から区分される各区分SE1,SE2の通気孔にそれぞれ接続された各開閉用通気経路80と、該各開閉用通気経路80をそれぞれ開閉可能な各開閉用バルブ85と、前記熱板の表面60aに対応させた画面SC1を表示し、該画面SC1の中から成形に用いる範囲R1の入力を受け付ける成形範囲入力手段と、前記各開閉用バルブ85のうち前記入力された範囲R1の中にある通気孔61に接続された開閉用通気経路80を開閉する開閉用バルブ85のみ開いて前記範囲R1中の通気孔61にエアを流通させながら熱板60を用いてシート(被成形材)S1を熱成形する成形機構20とを設けた。

(もっと読む)

押出発泡板の熱成形方法

【課題】押出発泡成形で得られる厚さ10mm〜60mm程度の厚肉の発泡板を熱成形することが可能な熱成形方法を提供する。

【解決手段】押出発泡成形で得られる厚さが10mm以上の発泡板であって連続気泡率が8〜60%である発泡板を、全体が軟化する温度にまで加熱した状態で成形する。それにより、実用に耐える強度を持ちかつ金型の表面形状に十分に沿った形状の成形品が得られる。

(もっと読む)

気泡シート体製造用の真空成形ロール

【課題】ロール本体の全領域における吸引力を均一化し、生産効率向上及び均厚化を図り、しかもシートの巾変更にも対応可能な気泡シート体製造用の真空成形ロールを提供する。

【解決手段】ロール本体R1の中央部領域R1Cの吸引孔R13の開口率を端部領域R1Eの吸引孔R13の開口率よりも大きな値に設定した。

(もっと読む)

粗面化された成形品とその成形用金型

【課題】金型からの離型性が優れ、均一に半透明化されて照度が高いリフレクター用途に好適な粗面化された成形品およびこの成形品を効率よく成形可能な成形用金型の提供。

【解決手段】耐熱性熱可塑性フィルムを真空成形または真空・圧空成形することによって得られる成形品であって、金型接触面の表面粗さRaが4nm以上10nm以下、かつ成形品の濁度Hazeが成形前のフィルム比1.6倍以上、25以下であることを特徴とする粗面化された成形品。

(もっと読む)

真空成形方法及びその装置

【課題】 基材の表面が表皮で覆われる製品を真空成形する際に、不必要な表皮を省略できるようにして、コスト削減を図ることを目的とする。

【解決手段】 本発明に係る真空成形方法は、基材側吸引型11と表皮側吸引型12とを型締めすることにより、基材14とその基材14の表面を覆う表皮25とを両吸引型11,12に収納し、表皮側吸引型12で表皮25の吸引を行なってその表皮25を成形し、基材側吸引型11で基材14の通気部を介して表皮25の吸引を行なって表皮25を基材14の表面に密着させる真空成形方法であって、基材14の表面を部分的に覆う構成の表皮側吸引型12と基材側吸引型11とを型締めする際、表皮側吸引型12の端縁部分12pで表皮25を介して基材14の表面を押圧し、その表皮25を利用して表皮側吸引型12の端縁部分12pと基材14との間をシールする。

(もっと読む)

中空成形品の成形方法及び成形装置

【課題】本発明は、金型の内面にパリソンが接触しないようにしてプリブロー後にパリソン内のエアの一部を排気し、排気終了後に型閉じして中空成形することにより、肉厚が均一で異型成形品もならい性を良好とすることを目的とする。

【解決手段】本発明による中空成形品の成形方法及び成形装置は、金型内面(2a)に接触しないようにしてプリブローした時のパリソン(1)の肉厚を中空成形品の肉厚に等しい状態とし、エアの一部を排気して排気終了後に中空成形することにより、肉厚の均一な中空成形品を得る方法と構成である。

(もっと読む)

折り畳み部を有するプラスチック気泡シートの製造装置および製造方法

【課題】長尺のプラスチック気泡シートの一部に横方向に気泡突起が存在しないか、または他の部分の気泡突起に比較してその高さを著しく減じた部分(折り畳み部)を形成させる手段に関し、特に、製品の種類により、折り畳み部を設けたり、設けなかったり、また、折り畳み部の位置を変更させる必要が生じ、これらを運転中に簡便に行う手段を提供する。

【解決手段】多数の真空吸引孔12が円筒軸方向(横方向)に列を形成して表面に存在し、回転可能に支持されている円筒11と、円筒内部に真空吸引孔の列に対応して円筒の軸方向に配設されている空気の通路である多数のアキシャル孔13を備え、このアキシャル孔の円筒の端部に設けられており、空気の流れを開閉可能にする弁15と、この弁を開閉する手段とを有する。

(もっと読む)

樹脂成形品及びその製造方法

【課題】 装飾模様やその色に変化がなく、表面光沢の低下が防止されており、しかも装飾模様フィルムにおいてクラックや破れが発生していない樹脂成形品を提供すること。

【解決手段】 プラスチック材料から射出成形法もしくはブロー成形法によって成形された物品であって、前記物品の表面に、露出されたもしくは透明性保護層下に見える模様、塗装色もしくはメッキ調等の装飾を有する装飾シートが一体的に成形されており、前記装飾シートが、前記物品の成形時、成形金型に予め配置された予備シートからフィルムインサート成形によって成形されたものであり、前記予備シートが、皺、ひだ、プリーツ、折り目などの付与やフィルム外周を保持する枠を押し縮めることなどにより前記装飾シートの面積より小さい投影面積を付与しかつそれを保った状態で前記成形金型に配置されたものであるように構成する。

(もっと読む)

容器及び容器を得るためのプリフォーム

圧縮成形プリフォーム(1;31;41;51;61;71;81;91)から得る容器には、支持面に載置することを目的とする基壁(203;303)と、主軸(X)を囲む側壁(202;302)とを含み、上記主軸(X)付近で測定した上記基壁(203;303)の厚さ(C4;P4)を、上記側壁(202;302)の厚さ(C1;P1)の8.2倍以下とする。 (もっと読む)

表皮シート付き発泡樹脂成形品とその製造方法

【課題】基材の表面形状が3次元的にうねったような曲面を持つ発泡樹脂成形品1であっても、基材の強度低下を招くことなく、熱可塑性樹脂である表皮シート4をその表面形状に追従した状態で、容易かつ確実に熱接着できるようにする。

【解決手段】表皮シート4を熱接着する基材(発泡樹脂成形品)1として、縁部の少なくとも2箇所に連通している凹条3が表面全面にほぼ等しい分布で形成されているものを用いる。それを真空引きできるテーブル10の上にセットし、加熱軟化した表皮シート4を発泡樹脂成形品の凹凸模様(凹条3)が施されている面側に配置した状態で、テーブル10の下方から真空引きする。

(もっと読む)

深絞り成形用フィルム、深絞り包装体用底材及び深絞り包装体

【課題】透明性、光沢を損なうことがなく、ヒートシール部が硬く、カールが良好な深絞り成形用フィルム、深絞り包装体用底材及び深絞り包装体の提供。

【解決手段】非晶性ポリエステル樹脂層と、中間層として密度0.940以上、0.965以下の高密度ポリエチレン樹脂層、及び最内層として凝集破壊性を有するイージーピール層を少なくとも有し、フィルム内部ヘーズ値が2.5%以下であり、ループスティフネス試験値が特定範囲である深絞り成形用フィルム。

(もっと読む)

ブロー成形に用いられるインサート

【課題】接着剤などを用いることなく、インサートのブロー成形品に対する相対移動を防止する。

【解決手段】フランジ部50は周縁部の表裏面に対して交差するとともに周縁部の周方向に対して交差する規制面54,55,56をもつ凹部53を形成した。

パリソンが凹部53を充填して形成された把持部60が裏面側の規制面56に圧接されることでインサート5のブロー成形品6からの抜けが防止され、把持部60が規制面54,55に圧接されることで、インサート5のブロー成形品6に対する回動が防止される。

(もっと読む)

161 - 180 / 255

[ Back to top ]