Fターム[4F209AG08]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 一般形状、構造物品(用途物品優先) (3,776) | 管状体(←配管パイプ) (150)

Fターム[4F209AG08]の下位に属するFターム

異形管(←非円形断面) (3)

波形管(←ひだ付き管) (11)

有節管 (1)

曲り管 (28)

Fターム[4F209AG08]に分類される特許

21 - 40 / 107

コルゲート管及びその製造方法

【課題】本発明は、コルゲート管を他の管路と接続する際に引張に強くて破断しにくく、かつ、接続が安定的で抜け等が生じ難いコルゲート管の接続部及びその製造方法を提供する。

【解決手段】外層管状部と内層管状部とを備え、管軸方向に向けて大径部と小径部とが交互に繰り返されるように形成された熱可塑性樹脂からなるコルゲート管であって、

前記コルゲート管の端部の一方又は双方が、前記外層管状部と内層管状部とが熱溶着により一体に接合されて一定の径を持つ筒状の強化接続部とされ、かつ該強化接続部には管軸を一致させてEF継手が設けられていることを特徴とする。

(もっと読む)

容器の充填口形成方法

【課題】 容器の充填口部の切断面をきれいに切断すること。

【解決手段】 合成樹脂製の容器10の充填口形成方法であって、刃51を充填口形成部16に横方向から押し付け移動して該充填口形成部16を切断するにあたり、刃51を形成する2つの面51A、51Bのそれぞれが該刃51の移動方向に対してなす角度α、βを異ならせる刃51の傾け装着を行ない、刃51の傾け装着後に、刃51を充填口形成部16に横方向から押し付け移動して該充填口形成部16を切断させるもの。

(もっと読む)

コア紐からなる拡径保持部材および拡径保持部材を用いた常温収縮性チューブユニット

【課題】コア紐により拡径保持部材を形成する際に、溶着をしなくても、搬送したり現場で施工する際に常温収縮性チューブを拡径した状態を保持することができるコア紐からなる拡径保持部材および拡径保持部材を用いた常温収縮性チューブの拡径保持方法を提供する。

【解決手段】コア紐10からなる拡径保持部材1は、コア紐10の部分12の第1凸部23と、隣接して配置されるコア紐10の部分11の第2凹部26とを嵌め合わせるとともに、コア紐10の部分12の第1凹部25と、隣接して配置されるコア紐10の部分11の第2凸部24とを嵌め合わせることで構成されている。

(もっと読む)

油圧ホースの製造方法

【課題】帯状部材に掛けるテンションを一定値に、高い精度で維持できる油圧ホースの製造方法を提供する。

【解決手段】ドラム42に巻回された帯状部材28の、ドラム42の半径方向における位置を検出する検出手段50を設ける。制御装置52は、マンドレル30に巻回される帯状部材28にかかるテンションが一定となるように、検出手段50の検出結果に基づいてドラム42に与える制動力を調節する。この結果、帯状部材28のドラム42上での直径の変化に拘わらず、マンドレル30に巻回される帯状部材28にかかるテンションが一定値に、高い精度で維持される。したがって、帯状部材28に形成された巻き癖の内径が一定に保持された状態で、スパイラル補強層の形成がなされ、したがって、均一な性状の油圧ホース10を得る上で有利となる。

(もっと読む)

油圧ホースの製造方法

【課題】本発明の目的は、安価な装置により製造できる油圧ホースの製造方法を提供すること。

【解決手段】帯状部材28がマンドレル30の端部に到達したならば、帯状部材28を掛止部材46、48に掛止し、マンドレル30の回転を逆向きにして、帯状部材28を連続してマンドレル30に巻回してスパイラル補強層を形成できる。帯状部材28がマンドレル30の端部に到達する毎にその都度帯状部材28を固定し切断することもなく、高価なスパイラルマシンを用いる必要もなくなる。そのため、安価な装置を用いてスパイラル補強層を簡単に効率良く製造でき、安価な装置を用いて油圧ホース10を簡単に製造できる。

(もっと読む)

油圧ホースの製造方法および油圧ホースならびにスパイラル補強層形成用帯状部材

【課題】安価な装置により製造できる油圧ホースの製造方法および油圧ホースならびにスパイラル補強層形成用帯状部材を提供すること。

【解決手段】第1乃至第4スパイラル補強層14,16,18,20を形成するための第1乃至第4帯状部材28A、28B,28C、28Dをそれぞれ製造する。帯状部材28は、厚さよりも大きい一定の寸法の幅を有して延在する帯状の未加硫のコートゴム24と、コートゴム24に保持された複数のスチールコード26で構成されている。マンドレル40に、最内層用のチューブ12を被せ、マンドレル40を回転し、帯状部材28をドラム52から繰り出し、走行台50を走行させて第1乃至第4帯状部材28A、28B,28C、28Dをチューブ12の上に螺旋状に順番に巻き付けていく。そして、第4スパイラル補強層20をカバー22で覆う。

(もっと読む)

油圧ホースの製造方法

【課題】本発明の目的は、安価な装置により製造できる油圧ホースの製造方法を提供すること。

【解決手段】帯状部材28がマンドレル30の端部に到達したならば、帯状部材28を掛止部材46、48に掛止し、マンドレル30の回転を逆向きにして、帯状部材28を連続してマンドレル30に巻回してスパイラル補強層を形成する。そして、繰り出し部44を、両端の掛止部材46、48毎に逆向きに180度回転させる。そのため、繰り出し部44とドラム42との間では、180度ねじられ、また、180度逆転されてもとの状態に戻され、の状態が繰り返され、帯状部材28を掛止部材46、48に掛止させる毎に帯状部材28がどんどんねじられていき、破損されることが防止され、高価なスパイラルマシンを用いる必要もなくなり、安価な装置を用いてスパイラル補強層を簡単に効率良く製造できる。

(もっと読む)

マーキング部付きフッ素樹脂チューブおよびその製造方法

【課題】スクリーン印刷やローラーによる転写印刷などの一般的なマーキング方法でマーキングが可能なマーキング部付きフッ素樹脂チューブ及びその製造方法を提供することを目的とする。

【解決手段】材質がフッ素樹脂で構成されてなり、押出成形法で成形されたチューブと、前記チューブの表面1aに表面粗さRzの値が45nm以上165nm以下とする表面処理がされたマーキング部7と、を有することを特徴とするマーキング部付きフッ素樹脂チューブ1を用いることにより、上記課題を解決できる。

(もっと読む)

合成樹脂製ホースとその製造方法

【課題】 内周面にシール部等の接合部を形成している硬質又は軟質の口元部を有する可撓性ホースを連続自動的に能率よく製造し得る方法を提供する。

【解決手段】 成形回転軸20上に半溶融状態の軟質合成樹脂製帯状材11を一定のピッチでもって螺旋巻きすることにより所定長さのホース主体1を形成する毎に、成形回転軸20上に、内周面にシール部やネジ部等の接合部3を形成している既製の硬質合成樹脂製又は軟質合成樹脂製の短筒状口元部材2'を被せてこの口元部材2'上に上記半溶融状態の軟質合成樹脂製帯状材11を螺旋巻きすることにより口元部材2'に融着した軟質合成樹脂被覆層1bを形成し、この口元部材2'を二分割することによって上記軟質合成樹脂製ホース主体1の両端に、内周面に接合部3を有する硬質又は軟質の口元部2、2を設けた可撓性ホースを得る。

(もっと読む)

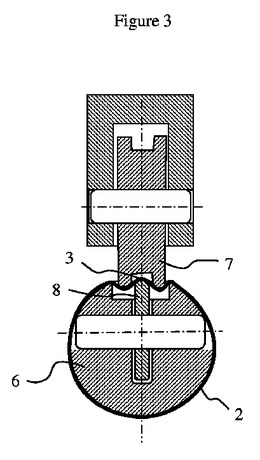

分子配向の前に型内で未完成のパイプを拡張する型に対する、未完成のパイプの保持および解除機構

本機構は、溝付きの部品(6)の軸方向の移動が、最初は塑性状態であるパイプ(1)を保持し変形させる硬いボール(5)の径方向の移動をもたらす、という簡単な解決法を提供する。溝付きの部品(6)の溝(7)の形状に応じて、調整可能な保持が達成される。この保持作用は、溝付きの部品(6)が最初の位置に戻ると、簡単に解除される。このとき、パイプ(1)自身は凝固状態となっているので、ボール(5)は最初の位置に戻される。塑性のパイプを保持する適切な位置は、検出器(11)によって検出することができる。塑性のパイプの昇圧は、パイプ(1)を囲む部品に設けられた弾性の継ぎ手(10)によって達成することができる。  (もっと読む)

(もっと読む)

断熱ホース及びその製造方法

【課題】曲げた際にも可撓性内管の内層がホース内部にはみ出さず、流体の流動抵抗の増加が少ないような断熱ホース及びその製造方法を提供する。

【解決手段】断熱ホースの製造方法において、軟質樹脂により円筒状の内層を形成する工程A、内層に対してホース外周側に突出する硬質樹脂製の補強体を、内層に螺旋状に捲回一体化し、内層と硬質樹脂補強体により可撓性内管を形成する工程B、に引き続き、可撓性内管の外側に、弾力性を有する断熱性条帯を螺旋状に捲回し、その断面がホース軸方向と略平行となり、その隣接する側縁同士が互いに対向し、断熱性条帯の内周面と前記内層の外周面との間には空隙部が形成され、かつ、硬質樹脂補強体と接する部分の断熱性条帯が厚み方向に圧縮されるように断熱層を形成する工程C、最外側に断熱性条帯を固定する外層を形成する工程Dによって断熱ホースを製造する。

(もっと読む)

樹脂管の製造方法

【課題】新規な樹脂管の製造方法を提供する。

【解決手段】棒材を加熱工程に耐える水溶性の材料(例えば塩)で軸線が曲線である曲線部を有する形状に形成し、液晶ポリマーのシート材31を棒材30に所望の複数回巻き付けて保持して加熱する加熱工程を備える。曲線部30aに対してはシート材を巻き方向に長尺な形状にして螺旋状に巻き付け、螺旋状のシート材の巻き始め端部及び巻き終わり端部を溶着させて棒材への巻回状態を保持する。さらにシート材の外周面に耐熱フィルムを(曲線部に対しては螺旋状に)巻き付けた上で、オートクレーブで加熱工程を実行する。本加熱工程により、シート材を溶融させて樹脂管に成形する。耐熱フィルムを巻き替えて再度加熱工程を実行し、CFRPの外管を成形したら、棒材を水に溶かして樹脂管から取り除く。

(もっと読む)

フィルムカーリング装置、これを含むフィルム接合装置、及びこれを利用したフィルムの接合方法

【課題】容器に積層されたフィルムを見栄えよく且つ頑強に容器に接合させ、自動連続的にフィルムの接合工程を行うことができるフィルムカーリング装置、これを含むフィルム接合装置、及びこれを利用したフィルムの接合方法を提供する。

【解決手段】本発明によるフィルムカーリング装置は、対象体に積層されたフィルムが上記対象体の端部を取り囲むようにカールするフィルムカーリング装置であって、前記対象体とかみ合いながら前記対象体を移動させる搬送部、及び上記搬送部と所定の間隔をあけて離間配置され、前記搬送部によって移動する前記対象体を案内するカーリングレールを含む。ここで、上記カーリングレールには、前記対象体の端部が挿入され前記フィルムがカールされるようにするガイド溝が形成される。

(もっと読む)

パイプ成形品の製造方法

【課題】欠陥の少ない湾曲部を備えたパイプ成形品を製造する。

【解決手段】パイプ成形品10は、発泡体14をなす発泡原料を樹脂パイプ12の中空部12aに注入する注入工程と、樹脂パイプ12の中空部12aに注入した発泡原料を発泡硬化させて、該樹脂パイプ12の中空部12aに発泡体14を生成する発泡体生成工程と、発泡体14を充填した樹脂パイプ12を加熱して、該樹脂パイプ12を軟化する加熱工程と、この加熱工程で軟化した樹脂パイプ12を曲げて、湾曲部10aを形成する曲げ工程とを経て製造される。

(もっと読む)

高圧用ホースの製造装置および製造方法

【課題】高圧用ホースを製造する簡単な構成で安価な製造装置および高圧用ホースを簡単な構成で安価に製造できる製造方法を提供すること。

【解決手段】チャック1402が回転されることでマンドレル12が回転され、帯状部材8が、張力が付与された状態でドラム16から繰り出され、マンドレル12に螺旋状に巻回されていく。帯状部材8がマンドレル12上で隙間なく螺旋状に巻回されるように、帯状部材8がマンドレル12に巻回される箇所の移動に連動して、ドラム16が駆動部24、ドラム用支持台18を介して移動され、また、連結部材34、オムニホイール用支持台28を介して4つのオムニホイール26も移動される。そして、帯状部材8の張力がマンドレル12に作用し、マンドレル12は撓もうとするが、帯状部材8が巻回される箇所の両側でマンドレル12に当接する合計4つのオムニホイール26により阻止される。

(もっと読む)

ゴム製筒体の製造方法及び未加硫ゴムテープの巻付装置

【課題】本発明では、未加硫ゴムテープをマンドレルに自動的に巻きつけることが可能なゴム製筒体の製造方法及び未加硫ゴムテープの巻付装置の提供を目的とする。

【解決手段】 押出装置3の押出孔3aから送り出された未加硫ゴムテープ2をマンドレル6に螺旋状に巻き付けて加硫するゴム製筒体の製造方法において、押出孔3aから送り出される未加硫ゴムテープ2を搬送する搬送ベルト4を設け、搬送ベルト4をマンドレル6に押し付けて、マンドレル6の回転により搬送ベルト4を駆動させ、搬送ベルト4においてマンドレル6よりもベルト駆動方向上流側に、押出孔3aから送り出された未加硫ゴムテープ2を供給し、未加硫ゴムテープ2を搬送ベルト4とマンドレル6との間に挟み込むことで未加硫ゴムテープの先端部をマンドレルに固着させ、その後、未加硫ゴムテープをマンドレルに螺旋状に巻き付けることを特徴とする。

(もっと読む)

押出成形品

【課題】輸送時に起こる押出成形品同士の擦れ、梱包状態からの引き抜き、他の物体との接触により押出成形品の表面に傷が付きにくい。

【解決手段】表面の一部又は全部に押出成形方向と同方向に連続する深さ5μm〜50μmの溝1が、該表面の押出成形方向と直交する方向に50μm〜500μmのピッチで多数連続して形成してある。

(もっと読む)

合成樹脂製二重管とその製造方法

【課題】 内管と外管との二重構造を有する合成樹脂製管であって、内管がオレフィン系樹脂よりなり、外管の一部を内管とは非接着性の硬質塩化ビニル樹脂製補強螺旋突条より形成して、可撓性と優れた耐圧強度を備えていると共に任意の部分から切断してもその切断端部の外周面にオレフィン系樹脂とは非接着性の継手用短管を隙間なく接着することができるようにする。

【解決手段】 オレフィン系樹脂製内管1の外周面に硬質塩化ビニル樹脂製補強螺旋突条3を巻装していると共にこの補強螺旋突条3の巻きピッチ間の螺旋状溝5内に内管1と一体に融着したオレフィン系樹脂よりなる軟質樹脂充填材4を充填して補強螺旋突条3のほつれや離脱等を防止していると共に、補強螺旋突条3とともに外周面が全長に亘って面一状に連続した外管2を形成して継手用短管の接着を可能にしている。

(もっと読む)

溶接によりチューブを製造する方法

本発明は、フレキシブルなプラスチックの管状の本体を製造するための積層板の溶接方法に関するものであって、溶接方法が、溶接棒を囲んで積層板を成形する段階と、溶接される前記積層板の両端部を加熱する段階と、前記両端部を一体に圧縮し、そして一部分を冷却する段階と、溶接部分を広げるように、溶接部分を変形する段階と、前記溶接部分を冷却する段階と、を含んでいる。  (もっと読む)

(もっと読む)

断熱パイプの製造装置

【課題】ガラス繊維マットの上面にバインダーを塗布しながら、ガラス繊維マットを成形ローラに加圧して巻き取り、所定厚さ及び所定直径を有する断熱パイプを製造する装置であって、マット供給ローラ3からのガラス繊維マット2を、成形ローラ4に巻き取られるように移送ローラ6-8と、ガラス繊維マット2の上面にバインダーを塗布する塗布ローラ9と、移送されるガラス繊維マットが複数回巻き付けられ、所定厚さの断熱パイプを成形する成形ローラ4と、成形ローラ4に巻き取られるガラス繊維マット2を加圧しながら、その表面にバインダーを塗布する圧搾ローラ10と、圧搾ローラ10を昇降させ巻き取り圧力を調節する圧力調節部11と、ガラス繊維マット2の引き出し長さを計測するエンコーダ13と、ガラス繊維マットが適正な長さに引き出された際に斜めに切断する切断部14と、を含む。 (もっと読む)

21 - 40 / 107

[ Back to top ]