Fターム[4F209NG02]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 予備成形品及びその製造 (381) | 形状、構造 (359) | 板状体(フィルム、シート) (163)

Fターム[4F209NG02]に分類される特許

61 - 80 / 163

曲げ加工可能な高耐久性ポリカーボネート樹脂積層体の製造方法

【課題】高温の曲げ加工条件においても、接着層の劣化または分解による気泡、白化、剥離を生じず、屋外や車中の厳しい条件下でも使用出来る、透明性、接着力、耐熱性、耐湿性および曲げ加工性に優れたポリカーボネート樹脂積層体を提供する。

【解決手段】2層以上のポリカーボネート樹脂フィルムおよび/またはシートを、(A)(メタ)アクリレートモノマー、(B)(メタ)アクリレートオリゴマーおよび(C)アクリルアミド誘導体と、(D)シラン化合物および/または(E)有機リン化合物とを含有する曲げ加工性に優れた(メタ)アクリレート系接着剤組成物を用いて積層してなる厚さ0.1mm〜30mmの積層体において、該積層体を130℃〜185℃、積層体の上下表面温度差20℃以内で加熱した後、該積層体を曲率半径10mm以上の曲面に曲げ加工することを特徴とするポリカーボネート樹脂積層体の製造方法。

(もっと読む)

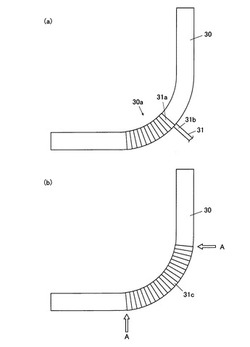

樹脂管の製造方法

【課題】新規な樹脂管の製造方法を提供する。

【解決手段】棒材を加熱工程に耐える水溶性の材料(例えば塩)で軸線が曲線である曲線部を有する形状に形成し、液晶ポリマーのシート材31を棒材30に所望の複数回巻き付けて保持して加熱する加熱工程を備える。曲線部30aに対してはシート材を巻き方向に長尺な形状にして螺旋状に巻き付け、螺旋状のシート材の巻き始め端部及び巻き終わり端部を溶着させて棒材への巻回状態を保持する。さらにシート材の外周面に耐熱フィルムを(曲線部に対しては螺旋状に)巻き付けた上で、オートクレーブで加熱工程を実行する。本加熱工程により、シート材を溶融させて樹脂管に成形する。耐熱フィルムを巻き替えて再度加熱工程を実行し、CFRPの外管を成形したら、棒材を水に溶かして樹脂管から取り除く。

(もっと読む)

部品製造装置、部品製造方法及び部品

本発明は航空機体構造内で機体セル外板3を環状ギャップ1及び/又はストリンガー2,66に取り付ける為のアングル材56に関し、前記アングル材56は下側及び上側ダイ34,50を有する一軸圧縮機内で少なくとも3つの折れ線11-13に沿って繊維強化熱可塑性材料からなる平板状素材6が単一変形されることで形成される。下側及び上側ダイ34,50の間にはヒンジ23-25を有する締結フレーム18が配置され、前記素材6は好ましくは周縁に配置された複数の(引張)バネ27を介して前記締結フレーム18に支持される。本発明は、又、簡単な単一ストロークプレス機によって自己固定型アングル材56等の部品を製造する方法、及び、そのような部品に関する。 (もっと読む)

フィルムカーリング装置、これを含むフィルム接合装置、及びこれを利用したフィルムの接合方法

【課題】容器に積層されたフィルムを見栄えよく且つ頑強に容器に接合させ、自動連続的にフィルムの接合工程を行うことができるフィルムカーリング装置、これを含むフィルム接合装置、及びこれを利用したフィルムの接合方法を提供する。

【解決手段】本発明によるフィルムカーリング装置は、対象体に積層されたフィルムが上記対象体の端部を取り囲むようにカールするフィルムカーリング装置であって、前記対象体とかみ合いながら前記対象体を移動させる搬送部、及び上記搬送部と所定の間隔をあけて離間配置され、前記搬送部によって移動する前記対象体を案内するカーリングレールを含む。ここで、上記カーリングレールには、前記対象体の端部が挿入され前記フィルムがカールされるようにするガイド溝が形成される。

(もっと読む)

シートの賦形方法、およびこの方法で製造されたシート

【課題】熱可塑性高分子シートに破れを生じさせること無く、厚み方向に伸縮可能な伸縮領域を形成する賦形方法と、この方法で製造されるシートを提供する。

【解決手段】複数の成形ブレード2を備える固定金型5および移動金型6で熱可塑性高分子シート10の厚み方向に伸縮可能な伸縮領域を賦形する賦形方法であって、複数の成形ブレードは、シートへの投影断面形状が相似形の曲線および屈曲線の少なくともいずれか一方が相似の中心を囲んで並ぶ形状であり、互いに接触せずに交互に噛み合うように固定金型および移動金型のそれぞれからシートの厚み方向に伸び出しており、固定金型と移動金型との間にシートを導入する工程と、固定金型と移動金型との成型ブレードを噛み合わせ隣接する成型ブレードの先端の間でシートを延伸させる工程とを含む賦形方法と、この方法で製造されるシートした。

(もっと読む)

リード罫線加工具、リード罫線加工方法および発泡シート

【課題】シート部材をリード罫線に沿って折り曲げる際に、シート部材に亀裂が発生するのを防いでシート部材の折り曲げ加工時の歩留まり向上できるリード罫線加工具およびリード罫線加工方法を提供する。

【解決手段】リード罫線加工具10は、シート部材に間欠状のカット線31と、カット線31間を押し潰して押し罫線32を加工する際に、シート部材に亀裂が発生しないようにするために押し罫線32を加工する押し罫線部先端23の断面形状が、R形状である。

(もっと読む)

高圧用ホースの製造装置および製造方法

【課題】高圧用ホースを製造する簡単な構成で安価な製造装置および高圧用ホースを簡単な構成で安価に製造できる製造方法を提供すること。

【解決手段】チャック1402が回転されることでマンドレル12が回転され、帯状部材8が、張力が付与された状態でドラム16から繰り出され、マンドレル12に螺旋状に巻回されていく。帯状部材8がマンドレル12上で隙間なく螺旋状に巻回されるように、帯状部材8がマンドレル12に巻回される箇所の移動に連動して、ドラム16が駆動部24、ドラム用支持台18を介して移動され、また、連結部材34、オムニホイール用支持台28を介して4つのオムニホイール26も移動される。そして、帯状部材8の張力がマンドレル12に作用し、マンドレル12は撓もうとするが、帯状部材8が巻回される箇所の両側でマンドレル12に当接する合計4つのオムニホイール26により阻止される。

(もっと読む)

少なくとも2つのプレプレグ層を備える積層板からのFCパリソンの製造方法及びこの方法を実施するための製造装置

本発明は積層板(40)から少なくとも2つのプレプレグ層を有する繊維強化複合材料プリフォームを製造するための方法、及びこの方法により繊維強化複合材料要素を製造するために半製品を変形する製造装置に関する。方法は、運動機構により型枠に対して移動自在な第1の挟持装置(16)に積層板(40)の少なくとも1つの第1の端部区域(44)を挟持し、且つ第1の端部区域の反対側に位置される積層板(40)の第2の端部区域(44)を別の挟持装置に挟持する工程と、第2の挟持装置(17)に対して第1の挟持装置(16)により、挟持装置間に位置される積層板(40)の領域を横断して引張応力(F)を作用させると同時に第1の挟持装置(16)を所定の位置まで第2の挟持装置から離間する方向に移動させる工程とを含む。所定の位置において、丸みを帯びた表面領域(58、59)は、その長手方向にて視認されるように、第1の挟持装置(16)及び第2の挟持装置(17)の間にて積層板(40)に湾曲部を形成する。  (もっと読む)

(もっと読む)

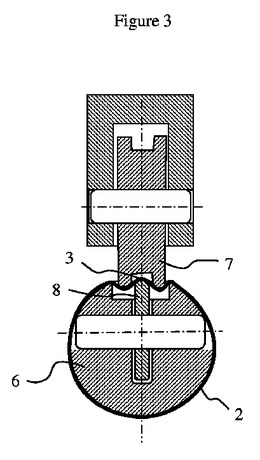

ゴム製筒体の製造方法及び未加硫ゴムテープの巻付装置

【課題】本発明では、未加硫ゴムテープをマンドレルに自動的に巻きつけることが可能なゴム製筒体の製造方法及び未加硫ゴムテープの巻付装置の提供を目的とする。

【解決手段】 押出装置3の押出孔3aから送り出された未加硫ゴムテープ2をマンドレル6に螺旋状に巻き付けて加硫するゴム製筒体の製造方法において、押出孔3aから送り出される未加硫ゴムテープ2を搬送する搬送ベルト4を設け、搬送ベルト4をマンドレル6に押し付けて、マンドレル6の回転により搬送ベルト4を駆動させ、搬送ベルト4においてマンドレル6よりもベルト駆動方向上流側に、押出孔3aから送り出された未加硫ゴムテープ2を供給し、未加硫ゴムテープ2を搬送ベルト4とマンドレル6との間に挟み込むことで未加硫ゴムテープの先端部をマンドレルに固着させ、その後、未加硫ゴムテープをマンドレルに螺旋状に巻き付けることを特徴とする。

(もっと読む)

波形シートの製造方法及び製造装置、発熱体の製造方法並びに発熱体

【課題】 シート部材を安定した状態で搬送してシート部材の通気性や伸張や破断を防止しつつ、シート部材を皺を寄らせず、正確な波形であるプリーツに容易に曲折することのできる製造装置、製造方法及び発熱体を提供する。

【解決手段】 シート部材を凹凸状の部材を使用して波形に形成する方法であって、前記シート部材の中央側から外側に向かって漸次波付けを行うことを特徴とする。

(もっと読む)

湾曲された熱可塑性複合材料の形成プロセス

【課題】直線の材料積層体またはスプールから、湾曲した熱可塑性複合部品を形成する製造方法を提供する。

【解決手段】プロセスは、所定の長さの直線状の熱可塑性材料を供給する工程802、直線状の熱可塑性材料を選択された断面形状へ予備成形する工程804、予備成形した熱可塑性材料に熱および圧力を加える加圧工程806、加圧された熱可塑性材料を湾曲部に通過させることによって任意の所望の長さおよび曲率半径にする湾曲工程808からなる。

(もっと読む)

溶接によりチューブを製造する方法

本発明は、フレキシブルなプラスチックの管状の本体を製造するための積層板の溶接方法に関するものであって、溶接方法が、溶接棒を囲んで積層板を成形する段階と、溶接される前記積層板の両端部を加熱する段階と、前記両端部を一体に圧縮し、そして一部分を冷却する段階と、溶接部分を広げるように、溶接部分を変形する段階と、前記溶接部分を冷却する段階と、を含んでいる。  (もっと読む)

(もっと読む)

筒状保温材、保温材付きパイプ、筒状保温材の製造方法、及び保温材付きパイプの製造方法

【課題】生産性を低下させることなく、保温材による保温性能を向上させる。

【解決手段】保温材付きパイプ10は、樹脂製のパイプ12の外周面12Aに積層された第一発泡材14、第二発泡材16、第三発泡材18で被覆された構成とされている。よって、第一発泡材14、第二発泡材16、第三発泡材18の三層分の層厚となる(全体(合計)の層厚が厚くなる)。一方、各第一発泡材14、第二発泡材16、第三発泡材18の単体の層厚自体は薄くできるので(厚くならないので)、各第一発泡材14、第二発泡材16、第三発泡材18単体の反発力を小さくできる(大きくならない)。よって、第一発泡材14、第二発泡材16、第三発泡材18の端部14A,16A,18A同士の接合強度を高くする必要がない。したがって、生産性を低下させることなく、保温性能が向上される。

(もっと読む)

積層管製造装置および積層管製造装置を用いた積層管製造方法

【課題】押さえロールを用いて、種々の径の積層管にも低コストで対応可能な積層管製造装置を提供するとともに、このような積層管製造装置を用いた積層管製造方法を提供することを目的とする。

【解決手段】熱硬化性樹脂基材を用いて積層管を製造する積層管製造装置であって、 熱硬化性樹脂基材を送り出す繰出ロール、上記熱硬化性樹脂基材を巻きつけ、管状に形成するリング、上記リング内部に配置された押さえロール、上記リングの下側に配置された1つ以上の支持ロールおよび加熱ロールからなり、上記リングは中空の鋼板からなるリングであり、上記支持ロールおよび上記加熱ロールが回転して、繰出ロールから送り出された熱硬化性樹脂基材を上記リングへ誘導し、上記リングに上記熱硬化性樹脂基材を巻きつけ、上記押さえロールが回転しながら上記リングを下方へ押さえつけ、上記リングを介して上記リングに巻きつけられた上記熱硬化性樹脂基材を内側から加圧し、上記加熱ロールにより上記熱硬化性樹脂基材を加熱し、積層管を形成する。

(もっと読む)

自動車用内装部品の縁巻き装置

【課題】自動車用ドア等の内装部品の縁を巻くための自動車用内装部品の縁巻き装置を提供する。

【解決手段】軟質熱可塑性樹脂の表皮材14aと、表皮材の上面に一体化された硬質熱可塑性樹脂の基材14bとで構成された内装材14に熱風を当てて縁巻きを行う自動車用内装部品の縁巻き装置であって、基台フレーム1の上部に設けられた受け治具2と、受け治具の近傍に設けられた縁巻き機構と、受け治具の上方に設けられた可動フレーム5と、可動フレームに設置された熱風装置と、受可動フレームに設けられたワーク押さえ機構7と、受け治具の下部に設けられた跳ね出し装置15とを備え、縁巻き機構は、クランプ9とクランプ昇降用シリンダー10とクランプ前進後退用シリンダー11を有してなることを特徴とする自動車用内装部品の縁巻き装置。

(もっと読む)

シュリンクラベルの製袋方法

【課題】本発明は、フィルムを筒状に貼り合わせるためにエージングの必要のないレーザー溶接技術を適用するに際して、レーザー光線を当てながらその照射箇所におけるフィルムの接合部をしっかりと接し合わせながらシュリンクフィルムを製袋しうる方法を提供する。

【解決手段】本発明に係るシュリンクラベルの製袋方法は、シュリンクフィルム1の厚さとほぼ同じ高さの段差3を有する柱状部材2に、シュリンクフィルムを、その一辺5aが段差に引っ掛かった状態で巻きつけ、段差の低面6側に配置されたシュリンクフィルムの一辺側の表面に、段差の高面7側に配置された他辺側5bの裏面を接面させるフィルム巻きつけ工程と、合わせ目8の領域9にレーザー光線10を照射し、合わせ目の方向18に沿って走査して合わせ目にて熱融着させることによってシュリンクラベルに製袋する熱融着工程と、を有する。

(もっと読む)

熱折り曲げ成形用ポリ乳酸系積層シート

【課題】シート厚を特に大きくすることなく、十分な耐衝撃性、耐熱性、及び熱折り曲げ成形性を有するシート、及びこのシートから流通や保管に耐える強靭な熱折り曲げ成形体を提供することを目的とする。

【解決手段】ポリ乳酸系重合体を主成分とし、延伸かつ熱固定されたA層と、上記A層を構成するポリ乳酸系重合体の融点より低い融点を有するポリ乳酸系重合体を主成分とするB層とを有する積層シートにおいて、上記A層の融点をTma(℃)、上記B層の融点をTmb(℃)としたとき、下記式(1)の関係を有し、

180>Tma≧154 かつ Tma−Tmb>10 (1)

耐熱前開き角度を1〜13°とし、かつ、加熱後開き角度を5〜19°とすることを特徴とする。

(もっと読む)

貼付シートのツノ消し治具及びそれを用いた貼付シートのツノ消し方法

【課題】基材が塩化ビニル系樹脂シート及び非塩化ビニル系樹脂シートのいずれの貼付シートにおける折り込み部のツノも、効果的になくすことができる貼付シートのツノ消し治具、及びそれを用いた貼付シートのツノ消し方法を提供する。

【解決手段】先端にツノ消し用圧着部を有する棒状シャフトと、前記圧着部を高温に加熱するためのヒーターと、その温度を制御する温度コントローラーを有する貼付シートのツノ消し治具、及びこの治具を用い、該治具の所定温度に加熱された圧着部を、貼付シートのツノ部に押し当てることにより、該貼付シートのツノ部をなくす貼付シートのツノ消し方法である。

(もっと読む)

導管及びその製造方法

【課題】公衆及び医療専門家に有効な選択肢を与える導管、特に呼吸回路の枝管を提供すること、このような導管の製造方法を提供すること。

【解決手段】本発明の導管を連続的に製造する方法は、薄いプラスチックの犠牲層17をオーバラップするパターンで、導管を回転させ且つ前進させるフォーマ1の周りにつける工程と、オーバラップしている層を互いに接合しながら、フォーマ上で犠牲層を覆って導管6を形成する工程と、接合後に犠牲層を導管の内側から除去する工程と、を備えていることを特徴とする。

(もっと読む)

スターリング機関用再生器製造方法及びこの製造方法で製造された再生器を搭載したスターリング機関

【課題】樹脂フィルムの厚さに応じて、巻回長さを調整して、再生器で発生する圧力損失を一定にすることにより、所期の性能を発揮できるようにした。

【解決手段】ピストン及びディスプレーサにより圧縮空間と膨脹空間の間で作動ガスを移動させる。これにより高温側伝熱ヘッドは加熱され、低温側伝熱ヘッドは冷却される。圧縮空間と膨脹空間の間に配置される再生器は、所定のフィルム間距離を形成する形で樹脂フィルム72を巻回した樹脂フィルム巻回積層体73からなる。再生器巻回装置120では、樹脂フィルムの厚さを測定する工程と、測定した樹脂フィルム厚さに基づき巻回する樹脂フィルム長さを決定する工程と、決定された長さだけ樹脂フィルムを巻回する。

(もっと読む)

61 - 80 / 163

[ Back to top ]