Fターム[4F211TC11]の内容

プラスチック等のライニング、接合 (31,000) | 接合の部位 (2,109) | 端部の接合 (822) | 管状体又は棒状体の接合 (186)

Fターム[4F211TC11]の下位に属するFターム

ケーブルの接続 (2)

Fターム[4F211TC11]に分類される特許

1 - 20 / 184

端子付電線及びその製造方法

電気融着継手、それを用いた接合方法、および電気融着継手と合成樹脂管との接合構造

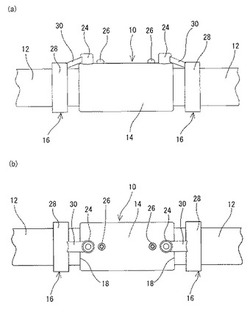

【構成】 電気融着継手10は、合成樹脂管12どうしを融着接合するためのものであり、継手本体14および仮固定部16を備えている。継手本体14の両端開口部の受口18には、合成樹脂管12の管端が受容される。継手本体14の外面には、電源接続端子22が突出して形成されている。また、仮固定部16は、継手本体14の軸方向外側に配置され、合成樹脂管12の外面上に固定的に取り付けられるとともに、電源接続端子22に引っ掛けられて係止される。

【効果】 狭い場所でも簡単な作業で合成樹脂管どうしを融着接合させることが可能である。

(もっと読む)

樹脂製端面突合せ継手とその継手の溶着方法並びに配管器材

【課題】短筒形状の溶着環状部を有する継手を溶着する場合であっても、通常の溶着機のクランプで固定代と適正な芯間寸法を確保し、同時に同軸上に位置させて芯合わせも行うことを可能とした樹脂製端面突合せ継手とその継手の溶着方法、並びに配管器材を提供すること。

【解決手段】継手基部に継手基部内の流路と連通する複数の溶着環状部を設け、この溶着環状部の少なくとも一つの溶着環状部の同軸上で、かつ前記継手基部の外端に溶着機クランプ用の固定部を設けた樹脂製端面突合せ継手である。

(もっと読む)

医療用多連チューブとその製造方法及び製造装置

【課題】キンクが生じにくく、簡単な設備で製造可能な医療用多連チューブを低コストに提供する。

【解決手段】医療用多連チューブ11は、少なくとも3本の柔軟なチューブ12a,12b,12cを備え、隣り合うチューブがその側面で互いに接合されている。多連チューブの長手方向に垂直な断面において、少なくとも3本のチューブの全てが一直線上に配置されていない。

(もっと読む)

三層管と管継手の接続端部加熱用鏝とその鏝を用いた加熱装置及び加熱方法

【課題】樹脂被覆金属三層管と樹脂製管継手との溶融接続を可能とする三層管と管継手の接続端部加熱用鏝を提供する。

【解決手段】樹脂被覆金属三層管7の端部7aと、該三層管7の端部7aの内外両側の樹脂被覆層13、14に当接する三層管端部差込溝11を備えた樹脂製管継手8の端部8aとの接合面を融着するための管端部加熱用鏝であって、a)鏝芯2に背面を固定し、前面に前記三層管7の端部7aに差込可能に対応する円周溝9を形成した三層管加熱体3と、b)前記鏝芯2に背面を固定し、前面に前記管継手8の三層管端部差込溝11に差込可能に対応する管状突起10を備えた継手加熱体4と、c)鏝芯2の基部2aに固定した電気ヒータ5と、そのヒータ5に送電する電気コード6とを備えて成る。

(もっと読む)

管融着装置

【課題】簡単な構造でサイズ変更に応じて管体の加熱挿入量を大きなビードが発生しないように管理調整する管融着装置の提供。

【解決手段】クランプ11,12の間に加熱手段2が配置された状態で、クランプ11,12を管体S,Pの嵌合方向へ相対的に移動させることにより、クランプ11,12と加熱手段2の間で加熱量調整手段3の加熱量調整用スペーサ3a,3bがそれぞれ突き当たって、加熱手段2と管体S,Pの加熱挿入量が設定され、加熱手段2と管体S,Pとの間に隙間Cが形成されるため、管体S,Pの嵌合部位のみが溶融されて、溶融樹脂が管体S,P同士の嵌入時に管体S,Pの内周面側にはみ出ない。

(もっと読む)

チューブタイヤのチューブ成型機

【課題】円筒状ゴム部材の両端を圧着してタイヤチューブを成型する際に、ライニングゴムブロックの変形が少なくても、チューブ生地両端部の圧着力を確保でき、かつ、チューブ接合端にはみ出しゴムが生成されるのを防止する。

【解決手段】中空円筒状のチューブ生地6の端部6a同士を圧着、あるいは加熱圧着してリング状のタイヤチューブを成型するチューブタイヤのチューブ成型機であって、前記チューブ生地6の端部6aを解放自在にクランプ保持する一対の上下型金3、4と、前記上下型金の対向面に設けられ前記チューブ生地6をバイスして圧着するライニングゴムブロック10を備え、前記ライニングゴムブロック10は、チューブ生地端部6aをクランプするための内面10bと先端面10dとを有し、前記上下型金3、4への取付面10eは先端部の先端面10dよりも大きく、かつ前記先端面10dと前記内面10bの境界部がテーパー面に形成されている。

(もっと読む)

チューブ溶断溶着装置

【課題】各部品の寸法精度をそれほど高めることなく、また、各部品の組み付けを厳密に管理しなくても、チューブの端部とウエハの翼部との位置合わせを容易に、かつ、正確に行えるようにする。

【解決手段】キャリッジ14は、駆動力が伝達される本体ブロック40と、ウエハ13を、チューブ100,102の中心線に交差して延びる姿勢となるように保持するウエハ保持部材41と、ウエハ保持部材41を本体ブロック40に対し上下方向に変位可能にフローティング状態で支持する板バネ42とを備えている。装置本体におけるウエハ保持部材41の下方には、ウエハ保持部材41の高さを調整するための高さ調整機構55が設けられている。

(もっと読む)

相互摩擦溶着方法

【課題】溶着部位からの粉塵や剥離し易い糸バリ、その他の剥離し易い種々の形態のバリの発生を大幅に低減する。

【解決手段】先ず、両溶着部材を夫々振動或いは回転側治具と加圧側治具とに夫々保持する(ステップ1、2)。次に、両溶着部材の溶着部位に一定時間赤外線を照射して該溶着部位の活性を促す(ステップ3)。次に、溶着部材同士を接触させて加圧を開始する(ステップ4)。次に、所定の圧力の加圧状態において一方の溶着部材の振動或いは回転を開始する(ステップ5)。その後、相互摩擦により両溶着部材における溶着部位の温度が上昇し始める過程(ステップ6)、摩擦熱により両溶着部材における溶着部位が部分的に溶融を開始する過程(ステップ7)、継続的な摩擦熱の発生による摩擦時間と溶融量が比例する過程(ステップ8)、加圧状態維持のまま振動或いは回転を停止して冷却する過程(ステップ9)を経る。

(もっと読む)

FRP高圧管接着継ぎ手の構造

【課題】FRP材は複合材の欠点であるせん断強度が弱いため強固な管継ぎ手が出来ないため、管は耐食性に優れるが、高圧管には適さないとの評価が一般であった。100MPaなる高圧の大型管やタンクの構造物を可能に至らしめる接合継ぎ手を提供する。

【解決手段】接合部は1/16テーパで構成して応力分散を図り、耐食層3、4、5は強化層1、2の破断伸び以上の必要伸びが得られる材料を選択、耐食層と強化層の界面ノッチを緩和させる粘性層を設けて、接着強度不足を補うせん断ピンを摘要することで、小口径から3mを超える巨大径まで高圧継ぎ手を可能にした。

(もっと読む)

エレクトロフュージョン継手用クランプ装置

【課題】 持ち運びが容易なうえ保管スペースを縮小でき、取り外しや組み立て等の段取りが不要となり、作業能率を向上させることができるエレクトロフュージョン継手用クランプ装置を目的とするものである。

【解決手段】 関節部2を一方のアーム5の連結体3と他方のアーム6の連結体4とを角度調整自在に枢着したものとするとともに、前記各アーム5,6にチェンバイス9,9を取り付けたクランプ本体7,7をスライド固定自在に取り付けた折り畳み自在なエレクトロフュージョン継手用クランプ装置であって、各クランプ本体7,7に折り畳んだ各アーム5,6を介入させる切欠部11,11を形成したものであり、各クランプ本体7,7に折り畳んだ各アーム5,6を介入させる切欠部11,11を形成することにより、折り畳んだ時、アーム5,6に取り付けられているクランプ本体7,7同士が干渉しないように位置をずらすことができる。

(もっと読む)

電気融着継手の製造方法

【課題】熱可塑性樹脂管の内周部に形成された凹溝に電熱線を嵌入した構造の電気融着継手において、保管環境下での温度変化で電熱線が凹溝から浮き上がることなく、かつプラスチック管との融着界面にボイドが生じないような電気融着継手の製造方法を提供する。

【解決手段】プラスチック管が挿入される熱可塑性の樹脂管の内周面を切削しU字状凹溝2を形成する工程と、凹溝2の壁面を押圧し凹溝開口部の両側に舌状部を形成する工程と、凹溝2に電熱線3を装入する工程と、前記舌状部を押圧して電熱線3を凹溝2の奥に押付ける工程を有する電気融着継手の製造方法であり、凹溝2を、螺旋ピッチが小さい部分と大きい部分からなる螺旋形に形成し、凹溝2の幅を、電熱線3の直径と同じかわずかに狭い寸法に形成し、凹溝2の深さを、電熱線3の直径より深い寸法にして、螺旋ピッチが小さい凹溝部分を、螺旋ピッチが大きい凹溝部分よりも浅い寸法に形成する。

(もっと読む)

樹脂管溶着装置及び溶着方法

【課題】接合部を溶融させて管端部とチューブ端部とを溶着する際には、溶着継手の段差側面にチューブ端面が当接する正規の差込状態になっており、溶着継手とチューブとの差し込み不足によって段差側面とチューブ端面とに間に隙間が生じてしまう、という不都合が生じないように改善される樹脂管溶着装置を提供する。

【解決手段】フッ素樹脂製溶着継手4の管端部4Aとフッ素樹脂製チューブ11のチューブ端部11Aとが嵌合されて成る接合部sに外囲する発熱部7の発熱により、接合部sを加熱溶融して管端部4Aとチューブ端部11Aとの溶着が可能に構成されている樹脂管溶着装置Aにおいて、チューブ11をその端面11tから所定距離離された箇所にて外囲係止可能なクランプ2と、クランプ2をチューブ長手方向での相対位置が定まる状態で係止可能な溶着装置本体1とを有する。

(もっと読む)

サドル形エレクトロフュージョン継手用のクランプ

【課題】外径60mm以上のエレクトロフュージョンサドル継手をプラスチック管にクランプによって固定する際、主管部でのプラスチック管との密着性を向上させて該部での融着不良を解消する。

【解決手段】サドル継手11とプラスチック管3を固定するクランプ14は、サドル継手11の主管部2aに通し、サドル部2bに上方より被せて装着され、凸状に湾曲した内周面で主管部両側の湾曲したサドル部2bを押える上締め金具15と、下向きに凸状の半円形をなしてプラスチック管3に下方より当てがわれる下締め金具7よりなり、両締め金具7、15を締結すると、上締め金具15の内周面でサドル部2bを押え締着する。

(もっと読む)

ガスケットの製造方法

【課題】本発明は、押出部の両端部を接続して環状のガスケットとなす際に、接続後の型成形部の反力を抑制し、全周に亘って安定したシール性を有するガスケットの製造方法を提供することを課題とする。

【解決手段】本発明のガスケットの製造方法は、押出成形により中空シール部を有する押出部を形成する押出成形工程と、押出部の両端部を連結して連結部を形成する連結工程と、連結部を所定の金型内に配置して両端部の間に配置された未加硫材料とともに両端部を型成形する型成形工程とを備え、連結部は、押出部よりも軟質の材料からなる連結ピースの端部がそれぞれ押出部の両端部における中空シール部へ挿入されてなることを特徴とする。

(もっと読む)

熱溶着機

【課題】手作業で材料の金具に熱溶着性弾性材料紐を通し、機械の金型上面に載置し押しボタンスイッチを押すだけの簡単な操作で、機械が正確で均等性のある高品質の製品の完成可能な熱溶着性弾性材料紐の折り曲げ面の熱容着機で解決しようとするものである。

【解決手段】左右に開閉する水平スライド11a、11b上にそれぞれ載置し連動する左右一対の金型5a、5bが設けられており、前記左右一対の金型5a、5bの中央部に上下運動可能な加熱ヘッド1が設けられており、かつ前記左右一対の金型5a、5bの端面が開のとき加熱ヘッド1が所定距離下降し、下降後停止状態のとき前記左右一対の金型5a、5bの端面同士圧縮し、前記左右一対の金型5a、5bに跨って載置された熱溶着性弾性材料紐を熱容着する、ことを特徴とする熱容着機。

(もっと読む)

樹脂溶着用芯金、複合部材及びその製造方法

【課題】樹脂外周材と樹脂溶着用芯金との接合強度を容易に向上することができる樹脂溶着用芯金の製造方法を提供する。

【解決手段】樹脂外周材30の嵌合孔31に樹脂溶着用芯金20を嵌合して誘導加熱することで、樹脂溶着用芯金20の側周面21に樹脂外周材30を溶着する際、樹脂外周材30の嵌合孔31に平坦内壁面32を設け、樹脂溶着用芯金20の側周面21に、複数の筋状突部26が周方向に互いに隣接配置した凹凸部24と、複数の筋状突部26の両端側に形成された平坦部25とを設け、樹脂溶着用芯金20の側周面21に樹脂外周材30の嵌合孔31を嵌合させることで、平坦内壁面32に複数の筋状突部26の頂部を接触させると共に平坦部25を対向させ、その後誘導加熱することにより凹凸部24及び平坦部25に樹脂外周材30を溶着する。

(もっと読む)

コネクタ及びチューブとコネクタとの溶接構造

【課題】簡単な構造で、コネクタのチューブ挿入溝部の内周面とチューブの内周面との間の摩擦によりバリがチューブ内に発生することを抑制する。

【解決手段】コネクタ2に、樹脂製の燃料チューブが挿入されてスピン溶接される円環状のチューブ挿入溝部20cが形成されたチューブ挿入部20を設ける。このチューブ挿入溝部20cの外周径は開口側から奥側に行くに従って次第に小さくなる一方、内周径は略一定である。

(もっと読む)

スピン溶接装置

【課題】スピン溶接装置において、チューブとコネクタとの質の良いスピン溶接を提供する。

【解決手段】燃料チューブ1を保持するチューブ保持部材30と、チューブ保持部材30に対向配置されコネクタ2を保持するコネクタ保持部材33と、チューブ保持部材30をチューブ及びコネクタ保持部材30,33の対向方向に移動させる移動機構34と、コネクタ保持部材33をこれにより保持されたコネクタ2のチューブ挿入溝部20aの中心軸x周りに回転させる回転機構35とを設ける。チューブ保持部材30により燃料チューブ1を保持するとともに、コネクタ保持部材33によりコネクタ2を保持した後、移動機構34によりチューブ保持部材30をコネクタ保持部材33側に移動させることで燃料チューブ1をチューブ挿入溝部20aに押し付けながら、回転機構35によりコネクタ保持部材33を回転させることにより、燃料チューブ1とコネクタ2とをスピン溶接する。

(もっと読む)

レーザー光を用いた接合方法

【課題】中間部材を介して管部材同士を接合する場合に、フランジ等を設けることなく、広い接合面積で接合できるようにするとともに、接合までの間に中間部材の位置ずれを抑制できるようにし、高い接合強度を得るとともに、シール性を確保できるようにする。

【解決手段】レーザー光Lを透過する樹脂製の第1管部材10の内側に、樹脂製の第2管部材20を挿入するとともに、第1管部材10の内周面と第2管部材20の外周面との間にレーザー光Lを吸収する樹脂製のレーザー光接合用中間部材30を配置する接合準備工程を行う。接合準備工程の後、第1管部材10の外側からレーザー光Lを照射して中間部材30を加熱することによって第1及び第2管部材10,20を中間部材30を介して接合する接合工程を行う。

(もっと読む)

1 - 20 / 184

[ Back to top ]