Fターム[4F211TJ29]の内容

プラスチック等のライニング、接合 (31,000) | 予備成形品等の供給 (1,891) | 供給の調整 (467) | 供給位置の (411)

Fターム[4F211TJ29]の下位に属するFターム

複数の予備成形品の配置 (132)

Fターム[4F211TJ29]に分類される特許

61 - 80 / 279

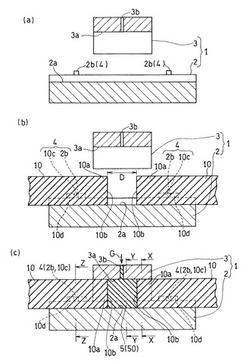

ゴム成型体の接合方法及びこれを用いた環状ゴムガスケットの製造方法

【課題】ゴム成型体を所望の間隔を開けて精度良く接合することができるゴム成型体の接合方法と、この接合方法を用いることにより、大掛かりな装置を必要とせずに寸法精度の高い環状ゴムガスケットを効率的に製造することができ、且つ、製品仕様が異なり、そのサイズが多様であるような環状ゴムガスケットの製造にも対応することができる環状ゴムガスケットの製造方法を提供する。

【解決手段】予めゴムの加硫成型によって形成された複数のゴム成型体10を接合するゴム成型体の接合方法であって、接合対象の前記ゴム成型体10における接合対象部位10aを、所定の金型1に位置決め手段4を介し所定の間隔Dを開けて配置し、該間隔Dと前記金型1とにより形成されるキャビティ50に未加硫ゴムGを装填し、該未加硫ゴムGを加硫成型して前記接合対象部位10a,10a同士を接合することを特徴とする。

(もっと読む)

迅速解放ベルトスプライサー及びその動作方法

コンベアベルトを突き合わせ溶接するためのベルトスプライサー及びその動作方法。ベルトスプライサーは、クランプジョー(12、13)を有し、クランプジョーは、2つのベルト部分(26,27)の突き合わせ縁部を加熱ワンド(60)の対向端に接触させ、互いに溶接するとき2つの溶融された突き合わせ縁部を一緒に保持するように閉鎖する。トグルリンク機構組立体(36)は、クランプされたジョーを閉鎖状態に係止し、エネルギーをばね機構(56、57)に蓄積する。トグルリンク機構組立体は、ばねのエネルギーを迅速に解放させ、クランプジョーの開放を加速させて、溶融された突き合わせ端部を、くっつかないようにワンドの側から遠ざかる方へ迅速に引き離す。別の形態では、スプライサーを閉鎖し迅速に開放するため、トグルリンク機構組立体及びばね機構の代わりに、エアシリンダが使用される。 (もっと読む)

ラミネート装置、及び画像記録体の作製装置

【課題】互いに圧接するロール対を支持する支持板の変形を抑制するラミネート装置を提供すること。

【解決手段】例えば、ラミネート装置として、一対の無端ベルト31で構成されるベルトニップ方式の装置を採用すると共に、第1支持板41Aにおける第2ロール群301Bのロール(第2加熱加圧ロール34B)に圧接される第1ロール群301Aのロール(第1加熱加圧ロール34A)を支持する支持部の周囲と第2支持板41Bにおける第1ロール群301Aのロール(第1加熱加圧ロール34A)に圧接される第2ロール群301Bのロール(第2加熱加圧ロール34B)を支持する支持部の周囲とを連結し、当該支持部の周囲における第1支持板41Aと第2支持板41Bとが離間する方向の移動を規制する規制連結部材43を設ける。

(もっと読む)

接着体の製造方法および接着用装置

【課題】 高精度に繊維強化プラスチックと金属製部材とを接着させることができる接着体の製造方法と、接着用装置とを提供する。

【解決手段】 カーボン繊維強化プラスチック製の下部フレーム22に金属製のブラケット53L,53Rを接着した接着体300の製造方法であって、下部フレームを成形する際に使用した下型100上に成形された下部フレームを載置するステップと、ブラケットを着脱自在に支持する支持部材130に、ブラケットを支持させるステップと、下型に着脱自在に取り付けられる固定部材145を用いて、下型上に載置された下部フレームを下型に対して固定するステップと、ブラケットの下部フレームとの接着面に接着剤を塗布するステップと、ブラケットの接着面を下部フレームの所定の接着部位に当接させるように、支持部材を下型の所定の位置に配置するステップとを有することを特徴とする。

(もっと読む)

接合方法、接合器具及び締結要素

本発明は、接着剤(30)を第1の温度(T1)まで予熱し、接着剤を導通状態にするステップと、表面部分(34)を第2の温度(T2)まで予熱するステップと、接着面(109)を表面部分(34)の上に配置するステップとを含み、接着面(109)を表面部分(34)の上に配置した後、接着剤(30)に第3の温度(T3)までの本加熱を施して接着剤を硬化させ、これにより締結要素(26)が部品(32)に恒久的に締結される、熱溶融可能かつ熱凝固可能である接着剤(30)が塗布された接着面(109)を有する締結要素(26)を、部品(32)の表面部分(34)の上に接合する方法に関する。 (もっと読む)

複合部材の製造方法

【課題】芯金の外周に樹脂製環状体を接合した複合部材を複数製造する際、手間を簡略化できて生産性を向上し得る複合部材の製造方法を提供する。

【解決手段】中心孔11を有した芯金15の外周に樹脂製環状体17を嵌合した組合せ部材25を複数用い、芯金15の中心孔11に軸状治具27を貫通させて複数の組合せ部材25を軸状治具27に支持させ、各芯金15に各樹脂製環状体17を融着して接合することで複数の複合部材23を製造する際、樹脂製環状体17の両端面が芯金15の両端面より張り出した複数の組合せ部材25を、隣り合う各組合せ部材25における樹脂製環状体17の端面同士を当接させて軸状治具27に支持させ、各芯金15を加熱することで各樹脂製環状体17の両端面を溶融することなく各樹脂製環状体17を各芯金15に融着する。

(もっと読む)

合成樹脂製中空板の側端部封止装置、及び側端部が封止された合成樹脂製中空板の製造方法

【課題】合成樹脂製中空板の側端部に熱融着によって封止材を接合するにあたり、その作業効率をよりいっそう高める。

【解決手段】合成樹脂製中空板4の側端部に、熱融着によって封止材5を接合する合成樹脂製中空板の側端部封止装置1であって、封止材5を中空板4の側端部に沿って押圧可能に保持するとともに、中空板4の側端部に対して接離可能とされた封止材供給機構400と、中空板4の側端部と封止材5とに接触して、両者の接合される部位を溶融する長尺状の発熱体303と、発熱体303を中空板4の側端部と封止材5とに接触するように両者の間に位置させて、しかる後に当該位置から発熱体303を退避させる発熱体支持機構300とを備える。

(もっと読む)

樹脂部材間のレーザ溶着方法

【課題】タクトタイムを短縮できるレーザ光に対して透過性の樹脂部材同士間のレーザ溶着方法を提供する。

【解決手段】樹脂部材間のレーザ溶着方法は次の工程を含む。a)レーザ溶着補助板11の凸部11aを上にして載置台7に載置する工程、b)レーザ光に対して透過性を有する第1、第2の樹脂部材1、3を前記レーザ溶着補助板11の上に凸部11aと樹脂部材の溶着面5とを位置合わせして重ねて載置する工程、c)加工用レーザ透過板21を樹脂部材1、3の上に載置して載置台との間を押圧する工程、d)レーザ光31aを加工用レーザ透過板21の上からレーザ溶着補助板11に向けて照射する工程。

(もっと読む)

筒状フィルムの製造方法及びその製造装置

【課題】塗布ノズル先端部分の掃除を不要とするとともに、塗布ノズル先端部分の破損を防止できる筒状フィルムの製造方法及びその製造装置を提供。

【解決手段】筒状フィルムの製造装置10を、他の縁部14(b)上に重ね合わせた一の縁部14(a)を持ち上げて他の縁部14(b)から離隔させる棒状部材16と、持ち上げた一の縁部14(a)の裏側に接触しないで一の縁部14(a)の裏側に溶剤(貼合剤)18を塗布するノズル20と、溶剤18を塗布された一の縁部14(a)を他の縁部14(b)へ押圧するローラーと、一の縁部14(a)の裏側に溶剤18を塗布することにより形成された帯状の溶剤塗布部(貼合剤塗布部)24の側辺を略直線状に補正する均し手段と、を含んで構成した。

(もっと読む)

少なくとも1つのウェブで超音波溶接工程を行う方法

長く伸びた溶接組合せ(4)の手段、すなわち、長く伸びた溶接ヘッド(1)および長く伸びたアンビル要素の組合せを用いて、少なくとも1つのウェブ(8、9)で超音波溶接を行う装置(10)には、溶接組合せ(4)が、移動可能に設けられている。また、その装置(10)は、その溶接組合せ(4)の移動を実現する手段を有する。溶接組合せ(4)は、装置(10)によってウェブ(8、9)が搬送される搬送方向(W)と垂直な方向に移動可能である。移動工程中、溶接ヘッドおよびアンビル要素の両方の移動が、正確に制御される。これにより、溶接組合せ(4)のそれらの構成部品の相互位置が、維持される。溶接組合せを移動可能に配置することにより、処理されるウェブ(8、9)の幅が制限されない。 (もっと読む)

更生管の製管方法

【課題】既設管に水が流下していない条件下であっても長距離の既設管を更生する更生管を製管する方法を提供する。

【解決手段】プロファイル100を地上側からマンホールM1内に引き入れて螺旋状に巻き回し、螺旋状の互いに隣接するプロファイル100の一側縁部および他側縁部の少なくとも一方に溶融樹脂を塗布するとともに、それらを重ね合わせて接合して更生管Saを製管し、製管された更生管Saを回転させながら既設管内に挿入する製管機1によって更生管Saを製管する更生管Saの製管方法において、設定長さの更生管Saを製管するとともに、製管された更生管Saを切断して製管方向に牽引する一方、新たに設定長さの更生管を製管するとともに、新たに製管された更生管を切断して製管方向に牽引し、先に製管された更生管Saの後端側内周面と新たに製管された更生管の前端側内周面にわたって接続部材を接合し、前後の更生管を接続する。

(もっと読む)

紙詰まりの検知方法と前記方法を応用したシートのラミネート加工装置

【課題】本発明は詰まりの検知方法と前記方法を応用したシートのラミネート加工装置を提供する。

【解決手段】シートのラミネート加工装置は、ラミネート通路、ラミネートローラモジュール、距離センサ、書類センサ、制御装置を含む。本発明は距離センサで書類の移動距離を検知すると共に、書類センサの書類搬送状態についての検知と組合せて、シートのラミネート加工装置に紙詰まり状況が起きているか否かを判断する。

(もっと読む)

フィルムを切断するためのテープを使用してフィルムで物体を包む方法

車両は、印刷された接着性フィルムによって包まれ、そこで、フィルムは、被覆されないことが意図されるドアおよび他の領域上にも適用される。フィルムは、前部表面上に剥離被覆を有し、および前部側面の中央に沿ってフィラメントを保持するテープを接着的に付着させることによって、ドアの端部で、およびその領域にわたって切断される。印刷されたフィルムは、ドア、被覆されない領域、およびテープ上に適用され、ドアの端部のフィルムのストリップおよびその領域上のフィルムを取り除くことができるように、テープからフィラメントを引くことによって、ドアの端部に沿って、およびその領域の周りで切断される。フィルムは、伸びることができ、適切な取り付けのために再適用するために、テープを引き離すことができる。 (もっと読む)

溶着方法および溶着装置

【課題】低コストで高い精度で樹脂材料同士を溶着することができる溶着方法および溶着装置を提供する。

【解決手段】レーザ光はロール材14aの表面に鋭角の入射角αで入射する。反射面33、34での反射に基づきロール材14、14aに焦点が合わせられる。ロール材14、14aの表面は、例えばロール材14、14aの輪郭に規定される側面すなわち破断面に比べて高い平坦性を確立する。その結果、ロール材14、14aの側面から界面に沿ってレーザ光が入射する場合に比べて、レーザ光の散乱や屈折の度合いは著しく低減される。レーザ光は高い精度で界面に到達する。効率よく溶着は実施される。しかも、レーザ光の吸収材が界面に配置されなくてもよいことからコストは低減される。加えて、ブロック16、17はレーザ光の焦点でロール材14、14aに確実に押し付け力を作用させる。ロール材14、14aの密着性は高められる。

(もっと読む)

合成樹脂製気泡シートの製造方法

【課題】気泡シートの気泡面同士を張り合わせる際に、気泡部の位置合わせを確実に行う。

【解決手段】凹凸シート13と平坦シート14とが接合され、気体が密閉された多数の気泡部11と気泡部11に囲まれた平面部12とが形成されている合成樹脂製気泡シート10を、気泡部(11)が形成された面同士が対向するように折曲げ部15にて半折りにし、半折りにされた合成樹脂製気泡シート10を両外側から加圧し、加圧された状態の合成樹脂製気泡シート10を融点以上に加熱して、半折された合成樹脂製気泡シート10の対向する面同士を融着させる。

(もっと読む)

合成樹脂成形品の表皮接合方法および表皮接合装置

【課題】芯材の開孔周縁部に表皮の折り返し端部を簡単に超音波融着することができる合成樹脂成形品の表皮接合方法および表皮接合装置の提供を図る。

【解決手段】芯材6の表皮7に設定された折り返し部7Aは、治具11上にセットされた該芯材6の他側面側で複数の可動分割コマ14を芯材6の開孔4Aの径外方向に移動させることにより、各押え片16により開孔4Aの径外方向に折り返されると共に、各押え片16と開孔4Aの周縁部とにより押圧されて折り返し方向に延伸して固定され、この状態で折り返し端部が芯材6の他側面に超音波融着される。

(もっと読む)

熱可塑性袋素材原反超音波型溶着装置及びその方法

【課題】溶着する形状が異なっていても、超音波加工具を別々に用意する必要がなく、単一の加工具で種々の形状の溶着加工ができ、少ロット、多種加工が容易とし、装置を連続運転しながら溶着ができ、振動及び騒音の少ない装置及び方法を提供する。

【解決手段】熱可塑性袋素材原反Fを搬送する搬送ローラ13の上流側に、原反の外側位置より、原反の中間位置まで達する受けローラ15が原反外位置で片持ち支持してある。この受けローラ15と平行に往復移動可能に超音波溶着装置20が設けてある。この超音波溶着装置20のホーン21先端の加工具17は前記原反Fの搬送中に前記受けローラ15とによって、原反Fを挟み原反Fの搬送中に原反の幅方向に移動可能とする。

(もっと読む)

プラスチックダンボールシートのシール加工方法

【課題】安全で、かつ安価、高速でプラスチックダンボールシートの開放側端部をシール加工する。

【解決手段】プラスチックダンボールシート開放側端部6に超音波ホーンを当接し、超音波ホーンの超音波振動により、該シート開放側端部の上面と下面を溶着するプラスチックダンボールシート開放側端部のシール加工方法。

(もっと読む)

車両用内装部品の製造方法および装置

【課題】 本発明は、シボ模様など均一で美麗な装飾模様を保持した状態で表皮を貼着することが可能な車両用内装部品の製造方法および装置を実現することを課題とする。

【解決手段】 凸面を有する形状に成形された樹脂芯材に表皮を貼着する車両用内装部品の製造方法であって、樹脂芯材を真空成形型に装着する芯材装着工程と、真空成形型に装着された樹脂芯材を表皮に当接させる芯材当接工程と、真空成形型の内部を減圧することにより、表皮を樹脂芯材に貼着する表皮貼着工程と、を有し、芯材当接工程は、真空成形型を傾斜させて樹脂芯材の凸面の肩部を表皮に先当たりさせることと、さらに、表皮貼着工程は、真空成形型の傾斜角を減少させながら表皮の貼着面を広げることを特徴とする。

(もっと読む)

発泡樹脂成形品の接合構造

【課題】樹脂成形品と発泡樹脂成形品をボスの締結加工により接合一体化する際、発泡樹脂成形品の締結位置を安定化させることで組み付け精度を向上させる。

【解決手段】トリムアッパー(樹脂成形品)20とトリムロア(発泡樹脂成形品)30とを接合一体化してラゲージサイドトリム10を組み付ける。上記トリムロア30の取付孔33の周縁に複数の環状リブ34,35を突設し、トリムアッパー20における溶着用ボス21周囲の補強リブ22面に複数の環状リブ34,35を突当てる支持構造を採用することにより、トリムアッパー20とトリムロア30の締結位置を安定化させ、トリムアッパー20とトリムロア30との組み付け精度を高める。

(もっと読む)

61 - 80 / 279

[ Back to top ]