Fターム[4F211TJ29]の内容

プラスチック等のライニング、接合 (31,000) | 予備成形品等の供給 (1,891) | 供給の調整 (467) | 供給位置の (411)

Fターム[4F211TJ29]の下位に属するFターム

複数の予備成形品の配置 (132)

Fターム[4F211TJ29]に分類される特許

21 - 40 / 279

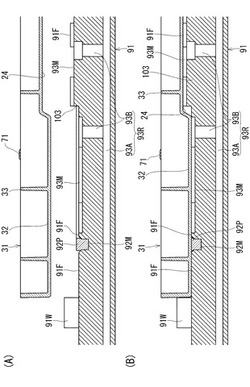

溶着樹脂製品の製造方法及び加熱溶着装置

【課題】溶着品質を安定させることが可能な溶着樹脂製品の製造方法及び加熱溶着装置を提供する。

【解決手段】本発明の加熱溶着装置75は、接近及び離間可能な1対のワーク支持盤91,95におけるワーク配置面R1,R10にエラストマー製のパッキン92P,96Pを備えている。また、各ワーク配置面R1,R10のうちパッキン92P,96Pに囲まれた領域には吸気溝93M,97Mが形成され、ワーク支持盤91,95を貫通した吸気路93R,97Rが吸気溝93M,97Mに連通している。そして、吸気溝93M,97M内を負圧状態とし、1対のワークにパッキン92P,96Pを密着させてそれらワークを保持する。

(もっと読む)

樹脂成形品の組付け構造

【課題】断面略コ字状に形成された樹脂成形品を相手部材に組み付ける場合の組付け作業を容易にする。

【解決手段】センターロアパネル7の開放側幅方向両端部に、先端側から基端側に向かって車幅方向内側に傾斜する先端側ガイド面47aを有する位置決めピン45を突設する。両位置決めピン45を両貫通孔53に貫通させることにより、先端側ガイド面47aを貫通孔53の内周縁に車幅方向外側から摺接させて両位置決めピン45を車幅方向外側に移動させて両位置決めピン45形成箇所におけるセンターロアパネル7の開放幅を組付け状態における開放幅よりも広げるとともに、係合爪31を、その車幅方向内側への移動が係合孔51により規制される位置に誘導する。

(もっと読む)

樹脂製マイクロ流路チップの製造方法およびマイクロ流路チップ

【課題】樹脂材料により製造され、一方の面にマイクロ流路を設けた基板と平坦基板や、一方の面に突起部を有する基板との、熱圧着による接合方法において、マイクロ流路の潰れや突起部の破損を防ぐ。

【解決手段】熱圧着による接合方法において、基板の一方の面側にある突起部に対応する位置に凹部または貫通孔を有している熱圧着用冶具を用いる。一方の面にマイクロ流路を設けた第1基板の流路を有する面と、一方の面に突起部を有する第2基板の他方側の面とを接するように積層し、該接する面の他方側の面を押圧する。

(もっと読む)

プラスチックレンズ成形型用接着剤塗布方法

【課題】注入補助部材の内部に接着剤が入ることがないように注入補助部材に接着剤を塗布することができるようにする。

【解決手段】プラスチックレンズ成形型に接着される注入補助部材2を取付片12の接着面12aが上方を指向するように支持する支持ステップを有する。パイプからなる塗布ノズル21に接着剤を供給し、この塗布ノズル21の下端に接着剤14の液滴14aを保持させる接着剤供給ステップを有する。液滴14aを接着面12aに付着させる塗布ステップを有する。塗布ステップの後に取付片12と塗布ノズル21との間隔を予め定めた長さL1だけ拡げ、かつ接着剤14の糸引きによって生じた糸31が切れるまで取付片12に対して塗布ノズル21を停止させる接着剤分離ステップを有する。

(もっと読む)

樹脂溶着方法

【課題】 溶着予定領域において入熱過多による損傷の発生を確実に防止することができる樹脂溶着方法を提供する。

【解決手段】 この樹脂溶着方法は、第1の樹脂部材と第2の樹脂部材とを溶着して樹脂溶着体を製造する方法であって、第1の樹脂部材と第2の樹脂部材との溶着予定領域において収束するように、少なくとも溶着予定領域のレーザ光入射側端部において中央部の光強度が周囲部の光強度よりも低いものとなっているレーザ光を照射し、レーザ光の照射位置を溶着予定領域に沿って相対的に移動させて、溶着予定領域において第1の樹脂部材及び第2の樹脂部材を溶融させる。

(もっと読む)

樹脂溶着方法

【課題】 溶着予定領域において入熱過多による損傷の発生を確実に防止することができる樹脂溶着方法を提供する。

【解決手段】 この樹脂溶着方法は、第1の樹脂部材と第2の樹脂部材とを溶着して樹脂溶着体を製造する方法であって、第1の樹脂部材と第2の樹脂部材との溶着予定領域において発散するように、少なくとも溶着予定領域のレーザ光入射側端部において中央部の光強度が周囲部の光強度よりも低いものとなっているレーザ光を照射し、レーザ光の照射位置を溶着予定領域に沿って相対的に移動させて、溶着予定領域において第1の樹脂部材及び第2の樹脂部材を溶融させる。

(もっと読む)

フィルム同士の熱溶着接合方法及び接合装置並びに光学フィルムの製造方法

【課題】フィルム同士の後端部と先端部とを熱溶着した後に皺が発生したり、テール部分が長くなったりしないようにできる熱溶着接合方法を提供する。

【解決手段】第1フィルム36aと第2フィルム40aとを重ね合わせた接合領域部分の両側にそれぞれ対向配置され、平坦な吸着面を有する吸引ボックス88,101と、吸引ボックス88,101同士及び接合領域部分を互いに接近移動及び離間移動させる昇降部78と、吸引ボックス88,101同士をそれぞれフィルム長手方向に移動させるスライド部92,96と、吸引ボックス88,101の吸着面に吸引力を付与する吸引力発生手段と、第1及び第2のフィルム36a,40aをそれぞれ切断して接合領域部分に後端部と先端部を形成する切断刃89,102と、第1フィルム36aの後端部と第2フィルム40aの先端部とを重ね合わせた接合部Aを熱溶着する熱溶着手段85と、を少なくとも備えた。

(もっと読む)

複合部材及びその製造方法

【課題】織編物を簡素に基材に固定でき、意匠性に優れた複合部材及びその製造方法を提供する。

【解決手段】複合部材は、第1の熱可塑性樹脂からなる基材1と、基材1の表面を被覆し基材1の表面に一部が固定された織編物2とからなる。織編物2は、主繊維と、主繊維よりも融点が低い第2の熱可塑性樹脂からなる融着部とから構成されており、融着部は主繊維とともに製織製編されるか又は主繊維を被覆している。基材1の表面には、織編物2の周縁部の少なくとも一部に沿って延びる周縁溝部10が形成されている。織編物2の周縁部の少なくとも一部の融着部は、周縁溝部10の溝壁面に溶着している。

(もっと読む)

複層部材の製造方法および製造装置

【課題】規定形状の弾性材を基材に対して正確に貼付けることを可能とする。

【解決手段】伸縮性を有する弾性材20を、外形寸法が基材の貼付け面の外形寸法を超えない大きさに形成する。この弾性材20を、貼付け装置Jにおける弾性材セット部50にセットし、固定支持部52で該弾性材20の外縁の一部に設定した基準部27が移動しないよう位置決め保持したもとで、第1〜第3の移動支持部60,70,80で該弾性材20の基準部27と異なる外縁である離間縁部28が該基準部27から離間する方向へ移動するよう引っ張り、該離間縁部28を予め設定した規定位置に一致させることで、当該弾性材20の外形形状を前記貼付け面の外形形状と同じ規定形状とする。そして、規定形状とした弾性材20と基材の貼付け面とを互いに外縁を揃えて貼付ける。

(もっと読む)

ラミネートシステム

【課題】スプライスを迅速かつ正確に行うことができ、かつ、高い生産性を確保することのできるラミネートシステムを提供する。

【解決手段】第1基材原反ロールの残量、第1積層材原反ロールの残量、及び、第1巻き取りロールの巻き取り量の各量を各々検知するロール量検知部と、ロール量検知部による検知結果に基づいて、基材繰出部、積層材繰出部、及び巻き取り部にスプライスを実行させる制御部と、基材繰出部、積層材繰出部、及び、巻き取り部におけるスプライスの状態を検知するスプライス状態検知部と、を備え、制御部は、スプライス状態検知部による検知結果に基づいて、基材繰出部からの基材の繰出速度、積層材繰出部からの積層材の繰出速度、及び、巻き取り部における巻き取り速度を、自動的に所定速度まで増加させる。

(もっと読む)

両面粘着テープ貼付け方法および両面粘着テープ貼付け装置

【課題】基板に両面粘着テープを貼付けた際に、当該両面粘着テープ片のはみ出しによる貼付け不良のあった基板を速やかに再生して再使用する。

【解決手段】基板形状に切断したセパレータ付きの両面粘着テープ片taを長尺のキャリアテープctに貼付け支持した原反テープTをナイフエッジ14に導き、原反テープTをナイフエッジ14において折り返し走行させることにより、基板形状に切断された両面粘着テープ片taをキャリアテープctから剥離し、剥離した両面粘着テープ片taを剥離速度と同調して相対移動される基板Wに貼付けてゆき、貼付け処理が終了した基板Wにおける両面粘着テープ片taの貼付けの良否を監視し、貼付け不良が検知された場合には、貼付け不良の基板Wから両面粘着テープ片taを剥離除去し、両面粘着テープ片taが剥離除去された基板Wに再度両面粘着テープ貼付け処理する。

(もっと読む)

樹脂製バルブボディ及びその製造方法

【課題】マイクロ波エネルギの吸収に若干の乱れがあっても、周囲の熱容量が均一でなくても合成樹脂成型体の溶着を均一に行うことができ、かつ、当該合成樹脂成型体に歪を与えることのないこと。

【解決手段】自動変速を行う油圧や油量を制御する複数のコントロールバルを収容する樹脂製バルブボディ100を、前記複数のコントロールバルブ収容部位または樹脂製バルブボディ100中の油路の中心線に沿って2個以上に分割して形成されたバルブボディ樹脂成型体11,・・・,16を、バルブボディ樹脂成型体11,・・・,16の相互間に配置した導電性の板状合成樹脂からなるマイクロ波によって誘電加熱自在なマイクロ波板状発熱体21,・・・,25と、マイクロ波板状発熱体21,・・・,25間を狭めて、その積載方向に押圧力を与え、そこにマイクロ波を照射することによって両者を溶着する。

(もっと読む)

ラミネート装置及びシートの切断装置

【課題】

切断位置を検知するセンサー及び複雑な構成のカッター装置を不要とした、安価で構造が簡単なラミネート装置を提供する。

【解決手段】

ラミネート装置1は、シート片Aを送る送り部35と、ラミネートフィルムPに小孔P1を形成する穿孔手段16と、シート片Aの表面にラミネートフィルムPを熱圧着する熱圧着部40と、シート片Aを切断部50側へ引き出す引出部45と、シート片A間のラミネートフィルムPを切断する切断部50と、切断されたシート片Aを装置本体2外に排出する排出部75とを有する。切断部50の切断手段51は、駆動モータ81の動力が摩擦力を介して伝達される切断軸60を有する。切断軸60は、シート片Aが熱圧着されたラミネートフィルムP上では切断することがなく、シート片Aが熱圧着されていないラミネートフィルムP上では摩擦力が切断力を上回ってラミネートフィルムPを切断する。

(もっと読む)

熱可塑性液晶ポリマーフィルム融着物の製造方法

【課題】超音波を用いて融着させた熱可塑性液晶ポリマーフィルムの融着物を製造する方法を提供する。

【解決手段】この製造方法は、熱可塑性液晶ポリマーフィルムとその被着体とを、弾性マットの上で熱可塑性液晶ポリマーフィルムを上に被着体を下にして重ねあわせる工程と、前記熱可塑性液晶ポリマーフィルムの上に、超音波融着機の超音波ホーンを直接接触させ、熱可塑性液晶ポリマーフィルムと被着体とを超音波により融着させて、熱可塑性液晶ポリマーフィルムの融着物を得る工程と、を含んでいる。

(もっと読む)

包装材の製造方法

【課題】汎用の自動包装機を用いて、包装後のガス殺菌の可能な包装を行うことができる包装方法に用いる長尺の包装材の製造方法を提供する。

【解決手段】本発明の包装材の製造方法は、菌を通さないガス透過性の帯状材1と、包装材Wの全巾に等しい巾を有する熱溶着の可能な合成樹脂フィルム2を連続して供給し、帯状材1の上に合成樹脂フィルム2を双方の中心線同士が一致するように重ねて、帯状材1の両側縁との重なり部分を残して合成樹脂フィルム2を中心線の両側で切断し、帯状材1の両側縁と合成樹脂フィルム2の重なり部分を熱溶着して一体化してから、合成樹脂フィルム2の切断された中央部分を除去することで容易に包装材Wを作製できるものである。この製造方法によって作製された包装材Wは、汎用の自動包装機を用いて効率良く被包物3を包装することができ、包装後、帯状体1を通して殺菌ガスを包装内部に供給して殺菌することができる。

(もっと読む)

ラミネート装置及びラミネート方法

【課題】 1枚以上の被加工物を1台のラミネート装置に同時に搬入してラミネート加工する場合であっても、被加工物を構成する透明基板の反り等を低減させ、ラミネート加工時間を短縮でき製品品質を所定以上に維持できるラミネート装置及びラミネート方法を得る。

【解決手段】 ダイヤフラム112で仕切られた上チャンバ113と熱板122を設けた下チャンバ121を有し、この熱板上を走行する搬送シート130により被加工物10を搬入してラミネート加工するラミネート装置100において、熱板に昇降部材400を設けた。被加工物をラミネート部101内へ搬入時に昇降部材400を上昇させ、搬送シートを熱板から持ち上げた状態で走行させ、搬送シート上の被加工物が熱板上の所定位置まで搬入された時点で昇降部材400を下降させ、被加工物を熱板上に載置し、ラミネート加工を行う構成とした。

(もっと読む)

スピン溶接装置

【課題】スピン溶接装置において、チューブとコネクタとの質の良いスピン溶接を提供する。

【解決手段】燃料チューブ1を保持するチューブ保持部材30と、チューブ保持部材30に対向配置されコネクタ2を保持するコネクタ保持部材33と、チューブ保持部材30をチューブ及びコネクタ保持部材30,33の対向方向に移動させる移動機構34と、コネクタ保持部材33をこれにより保持されたコネクタ2のチューブ挿入溝部20aの中心軸x周りに回転させる回転機構35とを設ける。チューブ保持部材30により燃料チューブ1を保持するとともに、コネクタ保持部材33によりコネクタ2を保持した後、移動機構34によりチューブ保持部材30をコネクタ保持部材33側に移動させることで燃料チューブ1をチューブ挿入溝部20aに押し付けながら、回転機構35によりコネクタ保持部材33を回転させることにより、燃料チューブ1とコネクタ2とをスピン溶接する。

(もっと読む)

シート材の製造方法およびシート材

【課題】材料を有効利用することができ、コストを抑えることのできるシート材の製造方法およびこの製造方法によって得られたコストの安いシート材を提供すること。

【解決手段】シート材の製造方法は、機能性層621と第1粘着剤層622とを積層してなる機能性シート62と、剥離シート61とを有する第1シート材6を用意し、第1シート材6を切断して所定の形状パターンのシート片8を複数得るとともに、基材721と第2粘着剤層722とを積層してなる転写シート72と、剥離シート71とを有する第2シート材7を用意し、剥離シート71の一部を除去して、シート片8の形状パターンに対応した形状の除去部71aを形成し、次いで、第2シート材7の除去部71aにシート片8を、機能性シート62が第2粘着剤層722に接合するように貼り合わせる。

(もっと読む)

光学シートの貼り合せ方法、光学シートの貼り合せ装置、当該装置に用いるプログラム及び表示装置

【課題】光学シート10と表示パネル30との貼り合わせ工程において、高い精度と品質を達成する貼り合せ方法を提供する。

【解決手段】光学シート10とシート保持ヘッド20の接触箇所14を読み取る。このとき、光学シート10の光学素子面12をシート保持ヘッド20に接触させ、その接触箇所14に非光学素子面13から光41を照射し、その反射光42の分布に基づいて光学シート10の位置情報を読み取る。

(もっと読む)

レーザー溶着装置

【課題】折れ角が大きい(例えば、120〜180°)熱可塑性樹脂製レンズと熱可塑性樹脂製部材とをその外周部全周にわたり、レーザー溶着することが可能なレーザー溶着装置を提供する。

【解決手段】レーザー光に対し透過性を有する熱可塑性樹脂製レンズとレーザー光に対して吸収性を有する熱可塑性樹脂製部材とを当接させた状態で保持する装置と、熱可塑性樹脂製レンズを透過し、熱可塑性樹脂製レンズが当接した熱可塑性樹脂製部材を照射し、前記熱可塑性樹脂製部材とこれに当接した前記熱可塑性樹脂製レンズとを溶融するレーザー光を走査するガルバノミラーと、第2円弧に沿って任意の位置まで移動させられるガルバノスキャン光学系とを備えており、第2円弧は中心が第1円弧の中心又はその近傍に設定され、かつ半径が第1円弧の半径よりも大きく設定されていることを特徴とする。

(もっと読む)

21 - 40 / 279

[ Back to top ]