Fターム[4K030KA39]の内容

Fターム[4K030KA39]に分類される特許

61 - 80 / 559

珪素水素化物ガスの供給方法

【課題】珪素水素化物ガスを使用する装置に不純物が混入していない珪素水素化物ガスを確実に供給することができる珪素水素化物ガスの供給方法を提供する。

【解決手段】珪素水素化物ガス使用装置に供給する珪素水素化物ガス、例えばモノシラン中の酸素含有化合物、例えばジシロキサンの濃度を測定し、測定した酸素含有化合物の濃度があらかじめ設定された濃度を下回ったときに珪素水素化物ガス使用装置への珪素水素化物ガスを開始する。

(もっと読む)

基板処理装置

【課題】真空処理室に設けられる基板載置台の表面部の状態の確認や当該表面部の交換を行うことによる真空処理の停止時間を短くすると共に、前記表面部の状態を精度高く管理すること。

【解決手段】基板が搬送される常圧雰囲気の常圧搬送室と、常圧搬送室とロードロック室を介して接続される真空処理室と、前記真空処理室に設けられ、本体部と、当該本体部に対して着脱自在な表面部とを有する基板載置台と、前記ロードロック室または常圧搬送室に設けられ、前記表面部を収納するための保管部と、常圧搬送室からロードロック室を介して真空処理室へ基板を搬送し、また前記保管部と前記真空処理室の本体部との間で前記表面部を搬送するための搬送機構と、を備えるように基板処理装置を構成する。これによって真空処理室の大気開放を防ぐと共に表面部の状態の確認が容易になるので当該表面部を精度高く管理することができる。

(もっと読む)

測定装置及びプラズマ処理装置

【課題】波長分解能を上げ、測定可能な被検体の範囲を広げた測定装置とプラズマ処理装置の提供。

【解決手段】厚さDのウエハWの表面を反射した光とウエハWの裏面を反射した光とを入射光として分光する回折格子104と、回折格子104により分光された光を受光し、受光した光のパワーを検出するフォトダイオードをアレイ状に複数設けたフォトダイオードアレイ108と、フォトダイオードアレイ108に取り付けられ、入力された電圧を力に変換する圧電素子200と、を備え、フォトダイオードアレイ108は、圧電素子200により変換された力によって前記アレイ方向の各フォトダイオードの幅dに対してd/m(mは2以上の整数)の変位まで移動したとき、前記受光した光のパワーを検出する、ことを特徴とする。

(もっと読む)

プラズマ処理装置および処理方法

【課題】

電極の開口部にプラズマを形成するプラズマ処理において、開口部のプラズマの正確な発光スペクトルが測定可能なプラズマ処理装置を提供すること。

【解決手段】

内部を減圧に保持する真空排気装置を備えた真空容器内に、カソード電極と、該カソード電極に対向して配置された被成膜基板と、前記基板を保持する基板保持機構とを備え、前記カソード電極は前記被成膜基板側に開口したプラズマ保持部を持ち、該プラズマ保持部は前記被処理基板側の空間から気体を排気する排気機構を有しているプラズマ処理装置であって、前記カソード電極側面から少なくとも1つの前記プラズマ保持部を見通せる覗き孔と、該覗き孔からプラズマ光を集光するためのレンズと、集光した光を取り出す光ファイバと、取り出した光を分光して解析する分光器ユニットを備えたプラズマ処理装置を提供する。

(もっと読む)

半導体薄膜の製造方法及び製造装置

【課題】欠陥等が無く均質化され同じ内部応力の半導体薄膜を、基板の両面に同時に結晶成長させることができ、しかも、製造工程が簡単で、歩留まりも高い半導体薄膜の製造方法及び製造装置を提供する。

【解決手段】本発明の半導体薄膜の製造方法は、基板3の表面3aに第1の半導体薄膜を、この基板3の裏面3bに第2の半導体薄膜を、同時に形成する半導体薄膜の製造方法であり、基板3の表面3aを赤外線ランプ15で加熱するとともに、この表面3aに第1の原料ガスg1を導入し、この表面3aに第1の半導体薄膜を成長させ、同時に、この基板3の裏面3bに第2の原料ガスg2を導入し、この裏面3bに第2の半導体薄膜を成長させる。

(もっと読む)

基板処理装置、及び、基板の製造方法

【課題】放射温度計の故障およびパラメータ設定ミス等を検知できる基板処理装置と基板製造方法を提供する。

【解決手段】基板が配置される処理室と、処理室又は加熱部の温度を検出する第1放射温度計630b、第2放射温度計630a、及び、第3放射温度計630cと、第1放射温度計による第1検出結果、第2放射温度計による第2検出結果、第3放射温度計による第3検出結果が入力され、加熱部を制御する温度制御部と、を具備し、温度制御部は、第1放射温度計による第1検出結果に基づく温度と第2放射温度計による第2検出結果に基づく温度とを比較し、所定の温度より差が離れていると判断し、かつ、第1放射温度計による第1検出結果に基づく温度と第3放射温度計による第3検出結果に基づく温度とを比較し、所定の温度より差が離れていると判断した場合、第1放射温度計が故障している判断する。

(もっと読む)

ティーチングシステム

【課題】従来技術によるティーチング方法では、位置を調整して、プロセスチャンバーを真空状態にして、位置のずれを顕微鏡で確認して、プロセスチャンバーを大気状態に戻して、また位置を調整する、という繰り返しを行うので、長い時間を必要とする上、気圧の変化を伴う作業は効率が悪い。さらに、顕微鏡を用いた作業者の目視による検査は、誤差が比較的大きい。

【解決手段】顕微鏡の代わりにCCDカメラ31を用い、ヒーターの基準位置に相当する第1の画像マーカーAを用い、シャドウリング18の中心位置の代わりに相当するアダプターリング調整治具17に設けられた第2の画像マーカーBを用いる。これら2つの画像マーカーAおよびBをCCDカメラ31にて測定し、アダプターリング調整治具17の位置を調整する。

(もっと読む)

真空処理装置用の端子ユニット及びその製造方法

【課題】 気密性が問われる真空チャンバの信頼性が高く、作業性よく真空隔壁に設けることができる低コストの真空処理装置用の端子ユニットを提供する。

【解決手段】 真空隔壁たる真空フランジ1と、この真空フランジの片面に接合した板状の絶縁体3と、この絶縁体表面に接合した板状の導体4とを備える。真空フランジの他面側から真空フランジ及び絶縁体を貫通して導体に通じる孔部6が形成され、この孔部を通して真空隔壁の他面側外方に突出する接続端子7を前記導体の孔部側に設けてなる。この場合、導体が絶縁体表面に並べて夫々接合された複数個の板状の導体片41から構成され、隣接する導体片相互間に所定の間隙42を有して各導体片が縁切りされている。

(もっと読む)

薄膜形成装置及び薄膜形成方法

【課題】従来よりも高い精度でSiH4ガスなどのガスの濃度を測定することができる薄膜形成装置を提供する。

【解決手段】基板上に薄膜を形成する薄膜形成装置であって、レーザ光照射窓を備える成膜容器と、薄膜の原料である原料ガスを成膜容器に供給する原料ガス供給部と、原料ガスに希ガスを添加する希ガス添加部と、成膜容器の内部にプラズマを発生させるプラズマ発生部と、レーザ光照射窓から成膜容器の内部にレーザ光を照射するレーザ光照射部と、レーザ光照射部から照射されたレーザ光による、成膜容器の内部の空間の応答を検出する検出部と、検出部が検出した結果に基づいて、原料ガス供給部が供給する原料ガスの流量を制御する制御部と、を備えることを特徴とする薄膜形成装置。

(もっと読む)

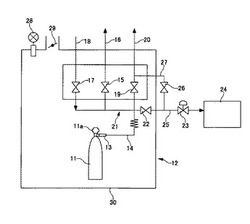

ガス減圧供給装置、これを備えるシリンダキャビネット、バルブボックス、及び基板処理装置

【課題】プロセスガスを負圧で供給することにより、半導体製造装置の稼働に要する電力以外に必要となる用役電力を低減できるガス減圧供給装置を提供する。

【解決手段】大気圧よりも低いプロセス圧力にてプロセスが行われるチャンバへガスを供給するガス減圧供給装置が提供される。このガス減圧供給装置は、一次圧を減圧し、大気圧よりも低くプロセス圧力よりも高い圧力に二次圧を調整する圧力調整器;圧力調整器の二次側配管内の圧力を測定する圧力測定器;二次側配管に設けられる第1の開閉バルブ;第1の開閉バルブを開閉する開閉バルブ制御器;圧力測定器により測定される二次側配管内の圧力を第1の設定圧力と比較する圧力比較器;及び二次側配管内の圧力が第1の設定圧力以下であると圧力比較器により判定された場合に、第1の開閉バルブを閉止する閉止信号を開閉バルブ制御器へ出力する制御部を備える。

(もっと読む)

プラズマドーピング装置及びプラズマドーピング方法

【課題】基板表面に堆積させた不純物のラジカルの厚さ(量)を比較的高精度に測定し、その結果に基づいて所望量の不純物のラジカルに含まれる元素を基板に導入することができるプラズマドーピング装置及びプラズマドーピング方法を提供する。

【解決手段】プラズマ生成室12と、プラズマ生成室12に連通して設けられて処理対象である基板Sを保持するステージ31が設けられた処理室13と、を備え、プラズマ生成室12で生成されたプラズマ中の不純物のラジカルに含まれる元素を基板に導入するプラズマドーピング装置10であって、ラジカルの生成量を測定する測定手段50を備える構成とする。

(もっと読む)

成膜方法および成膜装置

【課題】所望の膜厚分布を有する薄膜を堆積可能な成膜方法を提供する。

【解決手段】少なくとも第1の原料ガスおよび第2の原料ガスを基板に対して交互に供給することにより、第1の原料ガスと第2の原料ガスとの反応により生じる反応生成物質の薄膜を基板に堆積する成膜方法が開示される。この方法は、基板が収容される処理容器内にガスを供給することなく処理容器内を真空排気するステップと、処理容器内に不活性ガスを所定の圧力まで供給するステップと、処理容器内の真空排気を停止した状態で、不活性ガスが所定の圧力に満たされた処理容器内に第1の原料ガスを供給するステップと、第1の原料ガスの供給を停止するとともに処理容器内を真空排気するステップと、処理容器内に第2の原料ガスを供給するステップと、第2の原料ガスの供給を停止するとともに処理容器内を真空排気するステップとを含む。

(もっと読む)

成膜装置

【課題】成膜容器の圧力を測定するための圧力計に耐熱性を要求せず、かつ、設置面積を低減可能な成膜装置を提供する。

【解決手段】成膜容器11内に保持されている基板に原料ガスを供給することによって、基板に膜を成膜する成膜装置において、成膜容器11に原料ガスを供給する供給機構と、成膜容器11からガスを排気する排気機構25と、成膜容器11から排気機構25にガスが流れる排気流路55の途中に設けられており、原料ガスを含む生成物を析出させることによって、原料ガスを捕捉するトラップ部30と、成膜容器11とトラップ部30との間で排気流路55に合流するように接続されており、排気流路55にパージガスを供給するパージガス供給部50と、パージガス供給部50から排気流路55にパージガスが流れるパージガス供給流路52の途中に設けられた圧力計51とを有する。

(もっと読む)

半導体製造装置およびそのクリーニング方法

【課題】処理室の内壁に付着した被膜を除去する際に使用するクリーニングガスの使用量を従来に比して削減することができる半導体製造装置のクリーニング方法を提供する。

【解決手段】実施形態によれば、クリーニング工程と、濃度測定工程と、微分値算出工程と、変化検出工程と、排気工程と、を含む半導体製造装置のクリーニング方法が提供される。クリーニング工程では、チャンバ11内にクリーニングガスを封入し、チャンバ11内の堆積物とクリーニングガスとを反応させた反応ガスを生成する。濃度測定工程では、チャンバ11内のガスを排気しながら排気ガス中の実反応ガス濃度を測定する。微分値算出工程では、実反応ガス濃度を時系列で並べて得られる曲線の実反応ガス濃度測定時の時間に対する微分値を算出する。変化検出工程では、微分値が過去に算出された微分値と異なる値を示すかを判定する。そして、排気工程では、チャンバ11内のガスを排気する。

(もっと読む)

原料供給装置及び成膜装置

【課題】原料供給管を介して下方側から上方側に液体材料を供給するにあたり、当該原料供給管内から液体材料を容易に排出すること。

【解決手段】気化器11に近接して液抜き機構50を設けて、原料供給管15の上端をこの液抜き機構50の第2の原料供給バルブ74におけるバイパス流路54に接続すると共に、この第2の原料供給バルブ74の上端側からN2ガス及びオクタンが供給されるように各バルブ18を配置する。そして、原料供給管15の下方側に別の液抜き機構50を設けて、当該液抜き機構50に原料貯留部14から伸びる供給管14a及び液体材料を排出するための第1の原料排出管61を接続して、原料供給管15内の液抜きを行う場合には、当該原料供給管15内に対して上方側から下方側に向かってN2ガスやオクタンを供給する。

(もっと読む)

基板処理装置

【課題】電圧印加手段から電圧が印加される給電部材の弾性の劣化やヘタリを評価することができる。

【解決手段】基板処理装置は、搬入口と搬出口を有するチャンバ85と、チャンバ内にガスを供給するガス供給手段12と、ガスをプラズマにするためのプラズマ発生手段と、基板を保持する基板ホルダ20と、搬入口から搬入され、搬出口へと基板ホルダを保持しながら搬送するキャリア2と、基板ホルダ20に電圧を印加するための電圧印加手段16と、給電部材13を可動して、該給電部材を基板ホルダ20に接触又は非接触させることにより、電圧印加手段16からの電圧を供給するための駆動手段18と、給電部材13に流れる電流を測定する電流測定手段17と、を備えることを特徴とする。

(もっと読む)

気相成長装置および気相成長方法

【課題】基板表面上における原料ガスの流速を部分的に、かつ、基板表面上の全体的に連続して調節可能な気相成長装置および気相成長方法を提供する。

【解決手段】基板処理室230内に位置して、シャワープレート110と対向するように被処理基板300を支持する基板支持部210と、ガス導入室130内において、ガス配管140とシャワープレート110との間でシャワープレート110と対向するように位置してガス導入室130を分割し、ガス配管140側からシャワープレート110側に原料ガス180を通過させる複数の孔部121を有する仕切板120と、仕切板120を傾斜可能に支持して、仕切板120とシャワープレート110との間の距離を連続的に変更可能なシャフト160とを備える。シャフト160により仕切板120の位置を調節することにより、孔部111および孔部121を通過する流速を調整された原料ガス180を基板支持部210に支持された被処理基板300上に供給する。

(もっと読む)

基板処理装置

【課題】副次的問題を発生させることなく、膜品質を向上させることができる基板処理装置を提供する。

【解決手段】複数の基板を収容する処理室と、前記基板を積層して支持する基板支持具と、前記処理室に処理ガスを供給するガス供給手段と、前記ガス供給手段を制御する制御部と、を有し、前記ガス供給手段は、前記複数の基板間に開口する複数のガス供給孔と、前記処理ガスを紫外線光により活性化する紫外線照射部を有する前記処理室内に前記基板の積層方向に沿って立設するノズルであって、前記制御部は、前記ガス供給孔から紫外線光とともに前記処理ガスを前記複数の基板間に供給して該処理ガスを励起するよう前記ガス供給手段を制御する。

(もっと読む)

基板処理装置、基板処理装置の温度制御方法、及び基板処理装置の加熱方法

【課題】温度センサを用いて熱処理を制御する際の不具合を抑制する基板処理装置を提供することにある。

【解決手段】基板200を収容する処理室201を加熱する加熱手段206と、第1の熱電対263により基板の近傍の温度を検出する第1の温度検出手段と、第2の熱電対264により加熱手段の近傍の温度を検出する第2の温度検出手段と、第1の温度検出手段により検出された温度、及び第2の温度検出手段により検出された温度に基づき制御する第1の制御手段と、第2の熱電対により検出された温度に基づき制御する第2の制御手段と、検出された温度に従って、第1の制御手段と第2の制御手段による制御とを切り替える制御切り替え手段を有し、第1の熱電対263は第2の熱電対264に比べて耐熱性に優れた特性を有し、第2の熱電対264は第1の熱電対263と比べて温度検出性能が優れた特性を有する。

(もっと読む)

製膜装置および製膜方法

【課題】放電電極内に特別な加熱機構を保有してない放電電極の温度制御が可能な製膜装置および製膜方法を提供する。

【解決手段】基板30に製膜するためのプラズマを生成する放電電極5と、放電電極5の温度を計測する電極温度計測手段と、基板30を表面で保持する基板テーブルと、放電電極5、電極温度計測手段、および基板テーブルと、を有する製膜室1と、製膜室1内の圧力を計測する製膜室圧力計測手段と、製膜室1に気体を導入する気体導入手段と、製膜室1内を所定の圧力となるように気体を排気する気体排気手段8と、放電電極5の温度に基づいて、気体導入手段と気体排気手段8との少なくとも1つの作動状況の変化を繰り返す間欠動作を制御する制御手段と、を備えることを特徴とする。

(もっと読む)

61 - 80 / 559

[ Back to top ]