Fターム[4M104FF18]の内容

Fターム[4M104FF18]に分類される特許

1,081 - 1,100 / 1,113

バリア層を含む発光ダイオードおよびその製造方法

発光ダイオードなどの半導体発光素子は、基板と、基板上に設けられ、発光ダイオード領域などの発光領域を含むエピタキシャル領域と、エピタキシャル領域上に設けられ、反射層を含む多層導電スタックとを含む。反射層上にはバリア層が設けられ、反射層の側壁上に延びている。多層導電スタックは、反射体とエピタキシャル領域の間にオーミック層も含むことができる。バリア層はさらに、オーミック層の側壁上に延びている。バリア層は、多層導電スタック外部のエピタキシャル領域上へも延びていてもよい。バリア層は、交互に重ねた一連の第1および第2の副層として製作できる。  (もっと読む)

(もっと読む)

半導体装置および電子機器

【課題】 半導体集積回路において、今後のさらなるゲート電極の微細化を進める技術を提供することを課題とする。

【解決手段】 本発明は、レジストマスクをエッチングにより後退させて導電膜のエッチングを行い、ゲート配線の断面形状は上層配線とコンタクト可能な幅を有する台形とし、且つ、ゲート配線から分岐するゲート電極の断面形状を意図的に3つの内角をもつ形状、代表的には三角形状として1μm以下のゲート幅を実現する。本発明により、オン電流の増大が実現し、高速動作する回路(代表的にはCMOS回路やNMOS回路)を得ることができる。

(もっと読む)

カーボンファイバーの製造方法及びそれを使用した電子放出素子の製造方法、電子デバイスの製造方法、画像表示装置の製造方法および、該画像表示装置を用いた情報表示再生装置

【課題】 良好な特性を備えるカーボンファイバーを均一性高く基体上に形成する。

【解決手段】 カーボンファイバーの製造方法であって、第1の触媒材料と、第2の触媒材料を含む触媒粒子との積層体を、基体上に配置し、第1の触媒材料と前記第2の触媒材料とを反応させることで、第1の触媒材料と第2の触媒材料とからなる触媒粒子を基体上に形成し、その後第1の触媒材料と第2の触媒材料とからなる触媒粒子と、カーボンファイバーの原料とを反応させて、基体上にカーボンファイバーを成長させる。

(もっと読む)

半導体装置

【課題】 ブレークダウン電圧を低電圧化しても電極の基板領域への突き抜けによるリーク電流の発生がない半導体装置を提供する。

【解決手段】 ベース領域13の表面とカソード電極15とが層間絶縁膜14bを介して電気的非接触であり、ベース領域13より接合深さが深いガードリング領域12内に埋め込まれた導電体プラグ19によりガードリング領域12とカソード電極15との電気的接触が図られているため、アルミニウムによるアロイスパイク現象が発生する虞がなくなる。

(もっと読む)

ナノワイヤによってコンタクトがとられる導電性材料の層を有する電子装置を製造する方法

本発明による電子装置(100)は、第1値と第2値との間で電気的にスイッチ可能な電気抵抗率を有するメモリ材料の層(107)を備える。メモリ材料は相変化材料でもよい。電子装置(100)は電子装置の第1端子(172)とメモリ材料の層(107)を電気的に接続する一組のナノワイヤ(NW)をさらに備え、それによって、第1端子からナノワイヤ(NW)及びメモリ材料の層(107)を介して電子装置の第2端子(272)への電流の伝導を可能にする。各ナノワイヤ(NW)は各々のコンタクト領域でメモリ材料の層(107)に電気的にコンタクトがとられる。全てのコンタクト領域ほぼ同一である。本発明による方法は、本発明による電子装置(100)を製造するのに適している。  (もっと読む)

(もっと読む)

真空成膜装置

【課題】 吸着及び反応工程のプロセス条件を独立して設定でき、膜質のよい薄膜を得ることができ、成膜プロセスのサイクルタイムを早くできるように構成され、その上、製作コストの低い成膜装置の提供。

【解決手段】 基板ステージと、ベルジャー形容器と、成膜対象物搬送手段と、ガス導入手段とを備え、成膜プロセス実施時に、基板ステージと容器とで真空チャンバーを形成し、真空チャンバーの空間内にガス導入手段を介して原料ガス、反応ガスが導入され、成膜対象物上に原料ガスを吸着させる吸着工程及び吸着された原料ガスと反応ガスとを反応させる反応工程のいずれかを行うことができるように構成してなる。

(もっと読む)

半導体装置及びその製造方法

【課題】 本発明の目的は、低抵抗であって且つ絶縁膜及び配線との間で高い密着性を有するバリアメタル膜を有する半導体装置を提供する。

【解決手段】 半導体装置は、基板(1)上に形成された絶縁膜(6,8)と、絶縁膜(6,8)中に形成された埋め込み配線(14)と、絶縁膜(6,8)と埋め込み配線(14)との間に形成されたバリアメタル膜(A1)とを有する。バリアメタル膜(A1)は、絶縁膜(6,8)が存在している側から埋め込み配線(14)が存在している側へ向かって順に積層されている金属酸化物膜(11)、遷移層(12a)及び金属膜(13)よりなり、遷移層(12a)は、金属酸化物膜(11)の組成と金属膜(13)の組成とのほぼ中間的な組成を有する単一の原子層よりなる。

(もっと読む)

低k材料上にTaN拡散バリア領域を堆積する方法(低k材料上のTaN拡散バリア領域のPE−ALD)

【課題】低k材料上にタンタル−窒化物(TaN)拡散バリア領域を堆積する方法を提供する。

【解決手段】この方法は、チャンバにおいてタンタル系前駆物質および窒素プラズマからプラズマ増強原子層堆積(PE−ALD)を実行することによって、低k材料基板(102)上に保護層(104)を形成することを含む。保護層(104)は、そのタンタル含有量よりも大きい窒素含有量を有する。次いで、タンタル系前駆物質ならびに水素および窒素を含むプラズマからPE−ALDを実行することによって、次の実質的化学量論的タンタル−窒化物層を形成する。また、本発明は、このように形成したタンタル−窒化物拡散バリア領域(108)も含む。一実施形態において、金属前駆物質は、五塩化タンタル(TaCl5)を含む。本発明は、低k材料とライナ材料との間に鮮鋭な界面を生成する。

(もっと読む)

スパッタ反応装置内で金属バリアを形成するために特にマルチステッププロセスで使用される可変四重電磁石アレー

スパッタチャンバ(70)及びそれが可能にするマルチステッププロセス。チャンバ軸と同軸な四重電磁石矩形アレー(72)はチャンバ内のRFコイル(46)の裏側にあることが好ましい。異なる磁場分布を生成するために、例えば、ターゲット材料をウエハ(32)上にスパッタするためにスパッタターゲット(38)が給電されるスパッタ堆積モードとRFコイルがアルゴンスパッタリングプラズマをサポートするスパッタエッチングモードとの間でコイル電流を個別に制御できる。ターゲット材料のRFコイルにおいては、コイルにDCバイアスをかけることができ、コイルアレーがマグネトロンとしての機能を果たす。このようなプラズマスパッタチャンバ内で行なわれるマルチステッププロセスは、様々な条件下でのターゲットからのバリア材料のスパッタ堆積と、基板のアルゴンスパッタエッチングとを含んでいてもよい。ターゲット電力及びウエハバイアスの減少を伴うフラッシュステップが適用される。 (もっと読む)

金属層の基板への接着及び関連する構造物

金属層を基板の表面に接着させるための方法及びそれにより得られた構造体が記載されている。該方法は、金属層を基板上に堆積する前に、該基板表面に犠牲酸性有機層を適用する工程を含む。金属層の堆積時、この犠牲酸性有機層はほぼ消費され、それにより優れた接着特性を有する金属/基板界面が残る。  (もっと読む)

(もっと読む)

半導体構成のための電気的接続を形成する方法

本発明は、半導体構成に関連して電気的接続を形成する方法を含む。その上に導電線路を有し、導電線路に隣接して少なくとも2つの拡散領域を有する半導体基板が設けられる。パターン化されるエッチ・ストップが拡散領域の上に形成される。パターン化されるエッチ・ストップは、開口を貫通して延びる1対の開口を有し、開口は導電線路の軸に実質的に平行に一列に並んでいる。絶縁材料がエッチ・ストップ上に形成される。絶縁材料は、絶縁材料内にトレンチを形成し且つ開口をエッチ・ストップから拡散領域まで延ばすために、エッチングに対して露出される。トレンチの少なくとも一部分は開口の直上にあり、線路の軸に沿って延びる。導電材料が開口内とトレンチ内に形成される。  (もっと読む)

(もっと読む)

選択可能なデュアルポジション型マグネトロン

特にバリア材料のターゲットのエッジをウェーハ(18)上にスパッタし、またこのターゲットの中心に再堆積された材料を洗浄するためのスパッタリングターゲット(16)の背後で中心軸(60)の周りに回転させられるデュアルポジション型マグネトロン(50)。ターゲット洗浄時には、ウェーハバイアスは減らされる。一実施形態ではアーク型マグネトロン(130)は、回転シャフト(62)に固定されたブラケット(82)の端部上で旋回する旋回アーム(90)上に支持される。スプリング(96)は、マグネトロンがターゲット中心に向けて押しやられ、ターゲット中心の上に重なるように旋回アームをバイアスする。増加した回転速度における遠心力は、スプリングのバイアスに打ち勝って、ターゲットエッジに整列した長いマグネトロン寸法を持って外側位置にマグネトロンをシフトさせる。機械的留め具(100、102)は、いずれの方向にも過剰な動きを防止する。他の機構は、直線状スライド(180)とアクチュエータ(208)とを含む。 (もっと読む)

電極、その製造方法およびそれを用いた半導体素子

低接触抵抗を実現しつつ表面荒れの少ない電極が得られる技術を提供する。

半導体膜101の上部に設けられる電極であって、この半導体膜101の上部にこの半導体膜の側から順に積層された第一金属層102と第二金属層103とを有し、この第一金属膜102が、Alからなり、この第二金属膜103が、Nb、W、Fe、Hf、Re、TaおよびZrからなる群より選ばれる1種以上の金属からなることを特徴とする電極。

(もっと読む)

III族窒化物素子の不動態化およびその方法

【課題】

【解決手段】III族窒化物半導体素子およびその製造方法の実施形態は、高温処理中にIII族窒化物材料に損傷を与えずに、素子のコンタクトを形成することを可能にする低抵抗の不動態化層を備えてよい。不動態化層は、素子全体を不動態化するために用いられてよい。不動態化層は、さらに、素子のコンタクトと活性層との間に設けられて、導電のための低抵抗の電流路を提供してもよい。この不動態化処理は、FET、整流器、ショットキダイオードなど、任意の種類の素子に用いて、破壊電圧を改善すると共に、コンタクトの接合部付近の電界集中効果を防止してよい。不動態化層は、外部拡散に関してIII族窒化物素子に影響を与えない低温アニールで活性化されてよい。

(もっと読む)

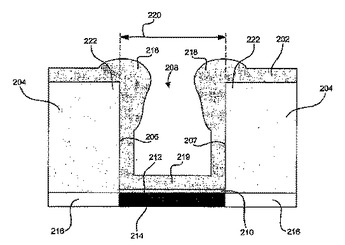

コンタクトの形成中、コンタクトホール幅の増大を防ぐ方法

一形態によれば、半導体ダイに位置するシリサイド層(214)上にコンタクトを形成する方法は、コンタクトホール(208)の各側壁(206、207)、及び、コンタクトホール(208)の底部に位置する自然酸化物層(210)に、バリア層(202)を堆積するステップを含み、各側壁(206、207)は、絶縁層(204)のコンタクトホールによって形成される。コンタクトホール(208)の各側壁(206、207)、及び、酸化物層(210)にバリア層(202)を堆積する(150)ステップにおいて、バリア層(202)の厚さを、コンタクトホール(208)の上部が、コンタクトホール(208)の底部よりも厚くなるよう最適化してもよい。この形態によれば、バリア層(202)の一部分(219)及びコンタクトホール(208)の底部に位置する酸化物層(210)を除去し、シリサイド層(214)を露出させるステップを含む方法も提供される。  (もっと読む)

(もっと読む)

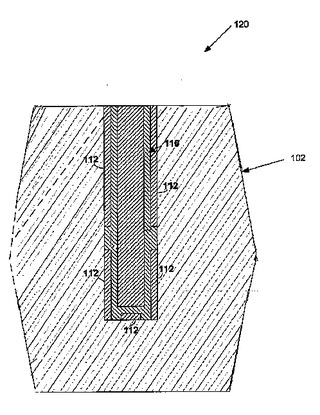

無電解メッキ化学反応を用いた深いビアシードの修復

高アスペクト比ビア内に連続シード層を形成する方法とそれに関連付けられる構造体を記載する。この方法は、基板内に凹部(104)を形成する段階と、凹部内に非連続金属層を形成する段階と、凹部内の非連続金属層(112)と、少なくとも1つの非堆積領域(109)を活性化させる段階と、凹部内の非連続金属層及び少なくとも1つの非堆積領域上にシード層(116)を無電解メッキする段階と、実質的にボイドがなく、金属が充填された凹部を形成するようシード層上に金属充填層を形成する段階を含む。  (もっと読む)

(もっと読む)

DRAMアクセス・トランジスタ及び形成方法

【構成】自己整列リセス・ゲート構造及び形成方法が開示されている。最初に,絶縁用のフィールド酸化物領域を半導体基板内に形成する。半導体基板の上に形成された絶縁層内に複数のコラムを画定し,それに続いて,薄い犠牲酸化物層を半導体基板の露出領域の上に形成するが,フィールド酸化物領域の上には形成しない。次に,各コラムの側壁上,並びに犠牲酸化物層及びフィールド酸化物領域の一部分の上に誘電体を設ける。第1エッチングを行い,それにより,半導体基板内に第1組のトレンチを,またフィールド酸化物領域内に複数のリセスを形成する。第2エッチングを行い,それにより,コラムの側壁上に残っている誘電体残留部を除去し,かつ第2組のトレンチを形成する。次に,第2組のトレンチ内及びリセス内にポリシリコンを堆積させ,それにより,リセス導電性ゲートを形成する。 (もっと読む)

集積回路のトランジスタにおける金属ゲート構造および形成方法(高性能デバイスの金属置換ゲートのための構造および方法)

【課題】 高性能デバイスの金属置換ゲートのための構造および形成方法を提供する。

【解決手段】 まず、半導体基板(240)上に設けたエッチ・ストップ層(250)上に、犠牲ゲート構造(260)を形成する。犠牲ゲート構造(300)の側壁上に、1対のスペーサ(400)を設ける。次いで、犠牲ゲート構造(300)を除去して、開口(600)を形成する。続けて、スペーサ(400)間の開口(600)内に、タングステン等の金属の第1の層(700)、窒化チタン等の拡散バリア層(800)、およびタングステン等の金属の第2の層(900)を含む金属ゲート(1000)を形成する。

(もっと読む)

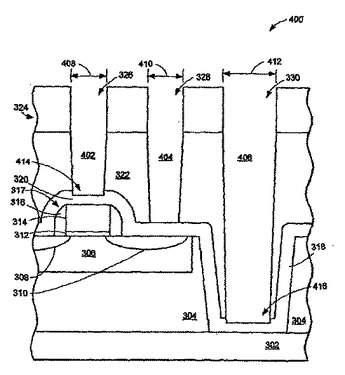

集積回路におけるコンタクトサイズをサイジングすることによって多層コンタクトを製造するための方法

集積回路を形成するための方法(600)は、第1半導体基板(202)上の半導体デバイス(317)表面上の誘電材(322)における第1深さに第1開口部(228)、(338)、(402)をエッチングし、第1半導体基板(202)表面上の誘電材(322)において第2深さに第2開口部(230)、(340)、(404)をエッチングする。第1開口部(228)、(338)、(402)、及び第2開口部(230)、(340)、(404)は、エッチングラグに起因してほぼ同時に第1及び第2深さにエッチングするためにそれぞれ異なってサイズされる。第1開口部(228)、(338)、(402)、及び第2開口部(230)、(340)、(404)は、導電材で充填される。  (もっと読む)

(もっと読む)

多層配線構造の製造方法

【課題】高集積化、微細化されたパターンにおいて、ビアホール等を良好に埋め込み、かつ電気抵抗率の低い埋め込み型の多層配線構造を提供する。

【解決手段】埋め込み型の多層配線構造の製造方法が、絶縁層に孔部を形成する工程と、孔部の表面に、物理的真空堆積法で、平均膜厚が0.2nm以上で10nm以下である触媒層6、または触媒層の平均膜厚が、触媒層の材料原子の1原子層以上で10nm以下である触媒層6、を形成する工程と、触媒層を触媒に用いた無電解めっき法により、孔部の表面に無電解めっき層7を形成する工程と、無電解めっき層をシード層に用いた電解めっき法で、孔部を電解めっき層8で埋め込む工程とを含む。

(もっと読む)

1,081 - 1,100 / 1,113

[ Back to top ]