Fターム[5E346FF01]の内容

多層プリント配線板の製造 (97,916) | 導体層間接続の方法 (9,115) | 孔あけによるもの(スルーホール等) (5,634)

Fターム[5E346FF01]の下位に属するFターム

Fターム[5E346FF01]に分類される特許

21 - 40 / 812

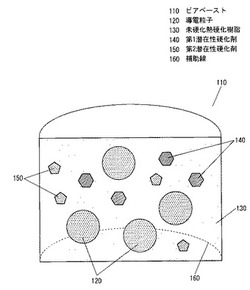

ビアペースト、ビアペーストを用いた配線基板と、配線基板の製造方法

【課題】ビアがファイン化(小径化、狭隣接化等)した場合であっても、ビア抵抗の増加や、ビア抵抗のバラツキの発生を押え、配線基板の信頼性を高める。

【解決手段】表層に第1配線を設けたコア基板部と、このコア基板部上にプリプレグの硬化物からなる絶縁層を介して積層された第2配線と、前記絶縁層に形成された孔に充填され、前記第1配線と前記第2配線とを電気的に接続するビアペースト110であって、第1、第2の潜在性硬化剤140、150と、この潜在性硬化剤によって硬化する未硬化熱硬化樹脂130と、導電粒子120と、を有し、前記第1、第2の潜在性硬化剤140、150の軟化温度は、共に40℃以上200℃以下であって、互いに10℃以上140℃以下の範囲で異なることを特徴とする。

(もっと読む)

多層配線基板およびその製造方法、並びに半導体装置

【課題】薄膜キャパシタの導電層と誘電層との界面での剥離を抑えることが可能な多層配線基板およびその製造方法、並びにこの多層配線基板を備えた半導体装置を提供する。

【解決手段】上部電極および下部電極の間に誘電層を有する薄膜キャパシタを備えた機能領域と、前記機能領域以外の周辺領域とを有し、前記周辺領域の少なくとも一部に、前記誘電層および導電層が積層された係留部が設けられ、前記導電層の前記誘電層に接する面のラフネスが、前記上部電極または前記下部電極の前記誘電層に接する面のラフネスよりも大きい多層配線基板。チップおよび前記多層配線基板を備えた半導体装置。

(もっと読む)

信号配線基板、信号伝送回路

【課題】信号配線基板に接続するコネクタピンの挿抜強度を維持しつつ、信号配線に接続するスルーホールのスタブ長を削減する。

【解決手段】本発明に係る信号基板配線は、内層信号配線に接続するスルーホールがその他のスルーホールよりも短く形成されている。また、内層信号配線に接続するコネクタピンを挿入するスルーホールは、内層信号配線の深さに対応する長さに形成されている。

(もっと読む)

部品内蔵モジュール、および部品内蔵モジュールの製造方法

【課題】電気的な接続不良の原因となり得るビア流れを抑制することが可能な、部品内蔵モジュール、および部品内蔵モジュールの製造方法を提供する。

【解決手段】導電性ペーストが充填されたビアホール402と、電子部品404が内蔵されるキャビティ403と、調整用空隙405と、を、樹脂を含むシート部材401に形成する形成ステップと、基板にシート部材401を当接させて熱プレスを行う熱プレスステップと、を備え、形成ステップにおいて形成される調整用空隙405は、電子部品404に向かう、ビアホール402近傍での熱プレス時における樹脂の流動ベクトルEaが、調整用空隙405に向かう、ビアホール402近傍での熱プレス時における樹脂の流動ベクトルEbによって打ち消されるように形成される、部品内蔵モジュールの製造方法である。

(もっと読む)

回路板熱伝達システム及びその組み立て方法

【課題】回路板組立体のための熱除去システム(250)を提供する。

【解決手段】熱除去システム(250)は、印刷回路板(PCB)(106)と、該PCBを通って延在する少なくとも1つの熱的バイア(222)と、熱が前記PCBから前記少なくとも1つの熱的バイア及び当該熱界面材料(122)を通って除去されるように、前記少なくとも1つの熱的バイアに結合されている熱界面材料(TIM)(122)とを含む。

(もっと読む)

回路基板

【課題】簡単な構成で、パターン重複部分での特性インピーダンスの整合を容易に実現することが可能な回路基板を提供する。

【解決手段】電気的絶縁層5を介して順に積層配置された、グランド層2と、信号伝送配線3と、グランドパターン4とを備えた回路基板1である。グランド層2の、信号伝送配線3とグランドパターン4との重複部分をグランド層2に正射影したときの射影領域を少なくとも含む部分6が除去されている。

(もっと読む)

組み込まれた電気部品を備える多層プリント回路基板構造およびそれを製造するための方法

【課題】多層プリント回路基板構造およびそれに関連する製造方法を提供するものであり、比較的に安いコストおよび高い機能的信頼性でもって、1つかまたはそれ以上の電気部品を多層構造の内部に組み込むのを可能にする。

【解決手段】電気絶縁性層7、9及び導電路構造10、11からなる積層スタックと、前記積層スタックの内部に存在し、該積層スタックの表面の広がりのうちの部分領域においてのみ横方向に広がっており、少なくとも1つの受動的又は能動的な電気部品2と、関連の再配線4、5とが取り付けられているインサート1とを備える多層プリント回路基板構造であって、前記インサート1が、該インサートの両面をカバーする2つの全領域に及ぶ電気絶縁性の液体レジン層又はプリプレグ層7、9の間に埋め込まれており、該インサートの前面が、当該構造の圧縮または積層時に液化するレジン材料によってすき間なく囲まれている多層プリント回路基板構造。

(もっと読む)

パワーモジュール用基板の製造方法及びパワーモジュール用基板

【課題】セラミックス基板と金属板とを多層に積層し、セラミックス基板の両側の金属板を接続状態とすることができ、しかもセラミックス基板と金属板との間の剥離やセラミックス基板の割れ等が生じにくいパワーモジュール用基板の製造方法及びパワーモジュール用基板を提供する。

【解決手段】セラミックス基板2及び金属板4A,4C,4D,5A,6を積層する際に、セラミックス基板2の貫通孔11内に、貫通孔11よりも長い柱状の金属部材12を挿入しておき、セラミックス基板及び金属板を接合する際に金属部材12を加圧して塑性変形させ、金属部材12と貫通孔11の内周面との間に隙間を形成した状態で金属部材12によりセラミックス基板2の両側の金属板5A、4A,4Dを接続状態とする。

(もっと読む)

電子素子内蔵型印刷回路基板

【課題】コア基板のキャビティ加工方法を提供する。

【解決手段】本発明に係るコア基板のキャビティ加工方法は、コア基板の一面に回路パターンにより区画される第1加工領域を形成する工程と、コア基板の他面に回路パターンにより区画される第2加工領域を形成する工程と、コア基板の一面から第1加工領域を全て除去してキャビティを加工する工程と、を含む。

(もっと読む)

多層基板

【課題】最表層の導体層に実装される電子部品に生じた熱を好適に放熱し得る多層基板を提供する。

【解決手段】銅層L1〜L6と絶縁性の樹脂層P1〜P5とが交互に積層される多層基板10において、第1表層L1および第2表層L6には発熱する電子部品11,12がそれぞれ実装されている。そして、複数の樹脂層P1〜P5のうち、上記第1表層L1および第2表層L6に対して最も近くに位置する最表層側樹脂層P1,P5は、その熱伝導率が他の内層側の樹脂層P2〜P4よりも高く構成される。

(もっと読む)

積層板、回路基板、半導体パッケージおよび積層板の製造方法

【課題】反りが低減され、薄型回路基板として適した積層板を提供すること。

【解決手段】繊維基材層と樹脂層を備える複数のプリプレグが積層されてなり、上部に配線層が形成されるか、またはビルドアップ層が形成される積層板であり、積層方向において、一方の面110に最も近く配置された第一繊維基材層101の中心線A1と、第一繊維基材層101に隣接する第二繊維基材層101aの中心線A3との距離をD1とし、他方の面111に最も近く配置された第三繊維基材層105の中心線A2と、第三繊維基材層105に隣接する第四繊維基材層105aの中心線A4との距離をD2とし、当該積層板の厚さをD3とし、当該積層板中の繊維基材層の数をn(ただし、nは2以上の整数である。)としたとき、下記式(1)および(2)の条件をいずれも満たす積層板100cである。

D3/n<D1 (1)

D3/n<D2 (2)

(もっと読む)

微細配線パッケージ

【課題】電子部品の端子面を均一な高さに設定することにより、各端子に接続する導通孔による端子と配線との電気的接続を容易し、各部の位置ずれ等を生じにくい微細配線パッケージを得る。

【解決手段】一方の面に搭載した、各々複数の端子を有する高さの異なる複数の電子部品(12、14、16)と、電子部品の端子の表面を所定の平面上に揃えるように、これらの電子部品を、電極端子形成面が露出し且つ電子部品の側面の一部を覆うように、封止する封止樹脂(22)と、電子部品及び封止樹脂の表面上に形成した、電子部品の端子に電気的に接続する導体層(44)と、電子部品の電極端子形成面及び封止樹脂上に形成された配線層を覆う絶縁樹脂層(24)と、封止樹脂と絶縁樹脂層との間に形成した補強板(46)とを含む。

(もっと読む)

多層基板の製造方法

【課題】電気的接続の信頼性に優れたビアホール電極を有する多層基板を安価に提供し得る多層基板の製造方法を得る。

【解決手段】少なくとも一方面に開いた穴または両面を貫通している貫通孔であるビア1aが形成されている多層基板1を用意し、ビア1a内にインクジェット方式により導電性材料からなる液滴2aを吐出し、ビア1aに吐出された導電性材料2を焼成してビアホール電極2Aを形成する、多層基板1の製造方法。

(もっと読む)

プリント配線板

【課題】発熱体が発生する熱を効果的に放熱することができるとともに、プリント配線板への実装部品数の制約を回避した好適なプリント配線板及びその構造を提供する。

【解決手段】基板本体1の外層領域Sに発熱体Fを取り付けるべき受熱部12と、放熱体に接触させるべき放熱部13とを備え、その受熱部12と放熱部13との間に放熱径路14を設けてなるプリント配線板Pであって、前記放熱径路14が、前記基板本体1の内層領域に設けた厚銅箔層15と、この厚銅箔層15と前記受熱部12とを連通させ得る位置に設けられ内部に銅製の伝熱柱状体16を配してなる受熱部側スルーホールT1と、前記厚銅箔層15と前記放熱部13とを連通させ得る位置に設けられ内部に銅製の伝熱柱状体15を配してなる放熱部側スルーホールT2とを具備するものとした。

(もっと読む)

配線基板及びその製造方法

【課題】導体とビア電極との接続の信頼性に優れた配線基板を提供する。

【解決手段】配線基板10は、板状の基材層12を有する。基材層12は、例えば、セラミック等からなる基材14と、Ag等からなる第1導体16、ビア電極18とを有し、1つの基材層12と他の基材層12とは、各基材層12を構成する基材14が一体化されることによって積層されている。配線基板10の上面には、基材層12の一主面12aに設けられた第1導体16の一主面16a及び第1導体16を通って基材層12に貫設されたビア電極18の一端面18aが露出している。

(もっと読む)

多層基板

【課題】層間密着性に優れ、高温高湿の環境下においても誘電特性の変動が少なく、伝送損失の小さい、シールドストリップラインを備えた多層基板を提供すること。

【解決手段】伝送線路が埋設された第一の誘電体層の少なくとも片面に導体層を積層してなる回路板の両面に、第一の誘電体層よりも高い比誘電率を有する第二の誘電体層を積層してなる積層板を含んでなり、第一の誘電体層は脂環式構造含有ポリマーを含む架橋性樹脂成形体(I)を硬化してなるものである、多層基板。

(もっと読む)

配線基板の製造方法

【課題】コア用の配線導体の厚みが局所的に不足して配線導体の導通抵抗が大きくなったり断線したりする事を抑制する事で微細配線を有する配線基板を安定して得る製造方法を提供する。

【解決手段】表面に傷や打痕による凹み部11を有する状態で絶縁層1上に被着された導体層10の凹み部11のみをレジスト樹脂12で被覆する第1の工程と、凹み部11をレジスト樹脂12で被覆した状態で凹み部11以外の導体層10を凹み部11との段差が小さくなるようにエッチングして厚みを薄くする第2の工程と、レジスト樹脂12を除去した後、導体層10表面を機械的に研磨して平坦化する第3の工程と、導体層10を所定パターンにエッチングして配線導体4を形成する第4の工程とを行なう。

(もっと読む)

セラミック多層基板とセラミック多層基板の製造方法

【課題】その製造工程の歩留まり向上する事ができるセラミック多層基板を提供する。

【解決手段】複数のセラミック製のグリーンシート(グリーンシート11A、11B、11C)を焼成して形成されたセラミック基板部2と、セラミック基板部2内部に形成された内部配線部7と、セラミック基板部2の表面に設けられた凹部5と、凹部5の内部に配置され、内部配線部7と電気的に接続されたチップ型電子部品3と、セラミック基板部2上に、湿式めっき法にて形成された金属層(第1の金属層16、第2の金属層17から形成された外部電極部9や、電子回路パターン配線部10)と、を有するセラミック多層基板1において、凹部5のチップ型電子部品3上から充填されたガラス部15、を有することを特徴とするセラミック多層基板1としたので、セラミック多層基板1の製造工程の歩留まり向上する事ができる。

(もっと読む)

セラミック多層基板の製造方法

【課題】その製造工程の歩留まり向上する事ができるセラミック多層基板を提供する。

【解決手段】セラミック基板部2と、セラミック基板部2の内部に配置されたチップ型電子部品3と、を有するセラミック多層基板1の製造方法において、少なくとも1枚の前記グリーンシートのチップ型電子部品3を配置する部分に穴5を形成することを含むセラミックシート準備工程と、穴5を形成したグリーンシートの穴5にチップ型電子部品3を配置し、その後、穴5のチップ型電子部品3上からガラスペースト14を塗布し、その後、複数のグリーンシートを積層し、チップ型電子部品−グリーンシート積層体12を準備する積層配置工程と、チップ型電子部品−グリーンシート積層体12を、チップ型電子部品−グリーンシート積層体12の厚さ方向に加圧する加圧工程と、グリーンシートの焼成温度を印加するグリーンシート焼成工程とを含むセラミック多層基板1の製造方法とした。

(もっと読む)

フレックスリジッドプリント配線板

【課題】電磁障害の発生を防止することができるフレックスリジッドプリント配線板を提供する。

【解決手段】複数のリジッド部1がフレックス部2を介して一体化されて形成されたフレックスリジッドプリント配線板Aに関する。銅箔10と樹脂層5を積層して形成された銅箔付き樹脂シート11の前記樹脂層5をフレキシブル基板7に重ねて前記銅箔付き樹脂シート11を前記フレキシブル基板7に接着する。所定領域の銅箔10を所定パターン形状となるように除去して導体回路8を形成する。この領域にリジッド基板9を積層して前記リジッド部1が形成されている。前記領域以外の領域に前記フレックス部2が形成されている。前記フレックス部2の銅箔10を除去し、これにより露出した前記樹脂層5に銀を蒸着又は銀ペーストを塗布・焼成することによって、前記フレックス部2に銀系の電磁波シールド層12が形成されている。

(もっと読む)

21 - 40 / 812

[ Back to top ]