国際特許分類[B23K11/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | 抵抗溶接;抵抗加熱による切り離し (2,296)

国際特許分類[B23K11/00]の下位に属する分類

加圧バツト溶接 (20)

フラッシュバツト溶接 (35)

ローラ型電極を用いるもの (100)

先行するサブクラスの1つに限定されないシーム溶接 (16)

スポット溶接;スティッチ溶接 (553)

プロジェクション溶接 (209)

溶接される材料の性質を考慮したもの (198)

抵抗加熱による切り離し (4)

そのための電源または制御回路 (525)

携帯可能な溶接装置 (3)

電極に関して特徴のあるもの (287)

予備処理 (27)

補助装置 (100)

国際特許分類[B23K11/00]に分類される特許

201 - 210 / 219

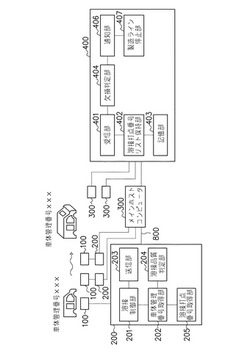

溶接管理システム、装置、方法、及び溶接機の溶接制御装置

【課題】 各溶接打点の欠損を確実にチェックすることができ、欠損があった場合に欠損箇所を特定しうるようにする。

【解決手段】 ロボット制御装置101と溶接制御装置200は、ワークの仕様ごとに予め設定された溶接打点位置及び溶接打点番号を含む溶接教示データに従って溶接電流値及びその通電時間を制御する溶接制御部201と、車体管理番号取得部202と、溶接が完了した溶接打点位置の溶接打点番号及び当該車体に付与された管理番号を含む溶接データを送信する送信部203とを具備する。一方、溶接管理装置400は、車体ごとの溶接打点番号リストを保持する溶接打点番号リスト保持部402と、各溶接制御装置200から受信した溶接データに含まれる車体管理番号に基づいて車体を特定するとともに、その溶接データに含まれる溶接打点番号と当該車体の溶接打点番号リストとを照合して、溶接打点の欠損の有無を判定する欠損判定部404とを具備する。

(もっと読む)

ワーク接合方法

【課題】 自動車を多くの生産拠点でそれぞれ少量生産する場合などにおいて、各生産拠点での設備コストを低く抑える。

【解決手段】 このワーク接合方法は、例えば、海外などの生産拠点で少量ずつ生産する場合に、1つの生産拠点で、ワーク同士A〜Gを所定のアッセンブリ状態に組付ける組付工程と、組付工程で所定のアッセンブリ状態に組付けたワーク同士をスポット溶接にて仮止めする仮止め工程と、仮止め工程で形成したスポット溶接部Sに組付け穴を開けつつ、スポット溶接による接合を解除し、ワークを分離するワーク分離工程を行ない、この状態で各ワークを各生産拠点に輸送し、各生産拠点で、組付け穴を利用してワークを所定のアッセンブリ状態に位置決めし、ワーク同士を本接合する本接合工程を行なう。これにより、各生産拠点では組付け治具を不要又は簡素なものにでき、設備コストを低く抑えることができる。

(もっと読む)

液圧成形用重ね合わせ板材の製造方法

【課題】生産性に優れた重ね合わせ板材の製造方法を提供する。

【解決手段】内部にX字状もしくは十字状の補強材を有する閉断面構造の中空成形品を製造するのに好適な重ね合わせ板材1を、次の(a)〜(c)の三工程をもって製造する。(a)二枚の補強板7,8を重ね合わせ、X字状もしくは十字状の交点に相当する位置に溶接部9をもって溶接を施して予備成形補強材4を製造する工程。(b)予備成形補強材4の上下に板材5,6を重ね合わせた上で、補強板7,8同士の間に導電性を有する溶接防止板13を挿入して、上側の補強板7と板材5、下側の補強板8と板材6を、それぞれ溶接部10,11をもって重ね抵抗溶接にて同時に溶接する工程。(c)板材5,6の周縁部同士を溶接部12をもって連続溶接して、袋構造の重ね合わせ板材1として仕上げる工程。

(もっと読む)

蓄圧式燃料噴射システムに用いられる継手部材の接合方法および取付ステーの接合方法

【課題】製品性能上必要のない部品を使用することなく、接合強度および位置精度を確保できるコネクタ6の接合方法を提供する。

【解決手段】配管接続用コネクタ6の座面側には、接合子6bが環状に設けられている。この接合子6bは、先端側へ向かって肉厚が次第に縮小するテーパ状に形成されて、その先端部に突起部6cが設けられている。一方、コモンレール1の平坦な外周面には、コネクタ6の突起部6cと凹凸嵌合するリング状の溝1bが形成されている。

上記の構成によれば、コモンレール1に形成されたリング状の溝1bにコネクタ6の突起部6cを嵌め合わせることで、コモンレール1の所定位置にコネクタ6を位置決めできる。また、接合子6bの肉厚が先端側へ向かって次第に縮小され、その先端部に突起部6cが設けられているので、突起部6cに電流を集中させて電流密度を上げることにより、十分な接合強度を得ることができる。

(もっと読む)

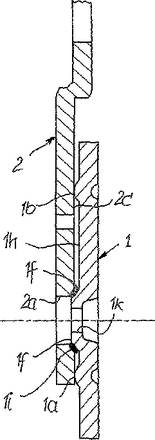

自動車用座席の調節装置のための互いに溶接された部材

自動車用座席の調節装置のための互いに溶接された部材は、抵抗溶接過程により互いに溶接されている。一方の部材(1)はその表面(1h)より上に結合面側に突出している環状のエンボス加工部(1f:1g)を備え、これらのエンボス加工部が他方の部材(2)の補完し合うような切欠き部(2a;2b)内で係合する。エンボス加工部(1f:1g)は、抵抗溶接過程の間、切欠き部(2a;2b)内に押込まれている。

部材(1)の少なくとも一つが、環状のエンボス加工部(1f;1g)から横方向で間隔をおいて設けられた補助的なエンボス加工部(1a;1b,1c)を備え、これらのエンボス加工部が、他方の部材(2)の切欠き部(2a;2b)内への、部材(1)の環状のエンボス加工部(1f;1g)の押込み深さを、両方の部材(1;2)の互いに向かい合った表面(1h;2c)が間隔を互いに維持するように制限している。  (もっと読む)

(もっと読む)

圧力容器及び蓄圧・緩衝装置

【課題】抵抗溶接において大きな溶接荷重と均一な接触を得ることにより、十分な溶接部強度を有する接合部を形成すること。

【解決手段】鋼管40と、鋼管40の開口端のテーパ面41cにテーパ面51dを当接させて接合部Qを形成して閉塞する鏡板50とを備え、鋼管40は開口端側に切除可能なフランジ部45を有し、接合部Qは、フランジ部45に当接されるとともに、フランジ部45を軸方向Cに沿って開口端側に押圧し、鏡板50に当接されるとともに、鏡板50を軸方向Cに沿って鋼管40側に押圧しながら、電流を印加することで溶接されることで形成されている。

(もっと読む)

回転電機の溶接方法及び溶接装置

【課題】種々の形状のモータに対応でき、生産性を向上させることができる回転電機の溶接方法を提供する。

【解決手段】溶接装置1は、回転軸5に固定された整流子6に設けられたセグメントの結線爪に、回転軸5に固定された電機子コアに巻装された巻線の端部を接続する。溶接装置1は、回転軸5と直交する平面に沿ってスライド移動可能とされた回動部材16と、回動部材16の回動方向に並列設置された複数の主電極2と、回動部材16を回動させて結線爪に押し当てられる主電極2を切り換える電極交換部17とを備える。

(もっと読む)

モータ結線部の溶接方法及び溶接装置

【課題】品質を確保しつつ加工時間の短縮を図ることができるモータ結線部の溶接方法を提供する。

【解決手段】モータ7結線部の溶接方法においては、周方向に配設された複数のセグメント11に形成された結線部に巻線を挟み込み、該結線部に電流を流して巻線を接合する。この溶接方法は、結線部を主電極12にて押圧して所定位置まで曲げ加工を行う定寸加工工程と、結線部を主電極12にて所定圧力で押圧しながら該主電極12を介して結線部に電流を流す定圧加工工程とを有する。そして、主電極12の変位を監視し、該監視結果に基づき主電極12が停止した後に該主電極12から結線部に電流を流す。

(もっと読む)

抵抗溶接法

【課題】溶接方法を提供する。

【解決手段】本方法は、通穴(14及び20)を持つ押出部(12及び18)を備えた第1及び第2の部材(10及び16)を得る工程と、電極部分(24及び28)を各々備えた第1及び第2の電極(22及び26)を得る工程とを含む。第2部材(16)は、第2押出部(18)が第1押出部に当接して第1通穴(14)と入れ子状に重なるように、配置される。第1電極(22)は、第1電極部分(24)が第2押出部(18)の内側に当接して第2通穴(20)と入れ子状に重なるように、配置される。第2電極(26)は、第2電極部分(28)が第1押出部(12)の外側と接触するように配置される。本発明の別の方法は、端部形態を持つチューブ及び第1及び第2の部分を持つ部材を得る工程を含む。チューブ及び部材は、端部形態が第1部分と接触し、この際、端部形態と第2部分との間に凹所を残すように位置決めされる。

(もっと読む)

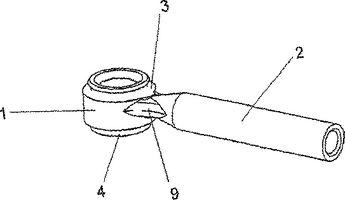

タイロッドケーシングを製造するための方法

タイロッドヘッド(1)と、該タイロッドヘッドに固定されるシャフトエレメント(2)とから成るタイロッドケーシングを製造するための方法であって、シャフトエレメント(2)とタイロッドヘッド(1)とから成るタイロッドケーシング素材部分を製造した後に、タイロッドヘッド(1)に機械的な切削プロセスにより最終構成形状を与える方法において、

シャフトエレメント(2)を、抵抗圧接溶接過程によってタイロッドヘッド(1)に結合し、次いで、タイロッドヘッド(1)の外周面とシャフトエレメント(2)の外周面との間に、両構成部分を結合する、溶接過程により生ぜしめられる少なくとも2つの材料集積部(8,9)を形成する。  (もっと読む)

(もっと読む)

201 - 210 / 219

[ Back to top ]