タンクおよびタンクの製造方法

【課題】繊維強化樹脂層と口金との剥がれを防止する上で有利なタンクおよびその製造方法を提供する。

【解決手段】インナーライナー12は第1の開口部22を有し内部空間Sが形成されている。第1の繊維強化樹脂層14は第2の開口部24を有しインナーライナー12の外周面を覆っている。口金16は第1、第2の開口部22、24を貫通した状態でインナーライナー12および第1の繊維強化樹脂層14に取着される。第1の開口部22の周囲のインナーライナー12の部分は口金16の環状壁部28の内端面2802に取着され、第2の開口部24の周囲の第1の繊維強化樹脂層14の部分は環状壁部28の外端面2804に取着されている。第2の繊維強化樹脂層18は係止溝30に設けられ第1の繊維強化樹脂層14の第2の開口部24の周囲の箇所を環状壁部28の外端面2804に押圧する。

【解決手段】インナーライナー12は第1の開口部22を有し内部空間Sが形成されている。第1の繊維強化樹脂層14は第2の開口部24を有しインナーライナー12の外周面を覆っている。口金16は第1、第2の開口部22、24を貫通した状態でインナーライナー12および第1の繊維強化樹脂層14に取着される。第1の開口部22の周囲のインナーライナー12の部分は口金16の環状壁部28の内端面2802に取着され、第2の開口部24の周囲の第1の繊維強化樹脂層14の部分は環状壁部28の外端面2804に取着されている。第2の繊維強化樹脂層18は係止溝30に設けられ第1の繊維強化樹脂層14の第2の開口部24の周囲の箇所を環状壁部28の外端面2804に押圧する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はタンクおよびタンクの製造方法に関する。

【背景技術】

【0002】

第1の開口部を有し液体または気体を収容する内部空間が形成されたインナーライナーと、第2の開口部を有しインナーライナーの外周面を覆う繊維強化樹脂層と、第1、第2の開口部を貫通した状態でインナーライナーおよび繊維強化樹脂層に取着され内部空間に連通する口金とを備えるタンクが提案されている(特許文献1参照)。

上記タンクでは、口金は、第1、第2の開口部に貫通される口金本体と、口金本体の外周部から膨出され第1の開口部の周囲のインナーライナーの部分と第2の開口部の周囲の繊維強化樹脂層の部分との間で第1、第2の開口部の半径方向外側に延在しそれらインナーライナーの部分と繊維強化樹脂層の部分とが取着される環状壁部とを有している。

そして、口金本体の内周部に形成された開口部に蓋が嵌着されることで内部空間が閉塞されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−58111号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のタンクでは、タンク外部の気圧が内部空間の気圧よりも高くなると、蓋には内部空間に向かう方向の力が作用し、口金の環状壁部に内部空間に向かう方向の力が作用する。

この力は、環状壁部を、第2の開口部の周囲の繊維強化樹脂層の部分から引き剥がす方向の力として作用し、言い換えると、第2の開口部の周囲の繊維強化樹脂層の部分を、環状壁部から剥がす方向に作用する。

したがって、従来のタンクでは、第2の開口部の周囲の繊維強化樹脂層の部分と、環状壁部とが剥がれるおそれがある。

そのため、このような気圧の差が生じる環境下においても、繊維強化樹脂層と口金との剥がれを防止できるタンクの出現が望まれていた。

本発明は、このような事情に鑑みてなされたものであり、繊維強化樹脂層と口金との剥がれを防止する上で有利なタンクを提供することを目的とする。

また、本発明は、繊維強化樹脂層と口金との剥がれを防止する上で有利なタンクを、簡単な工程により製造することができ、コストダウンを図る上で有利なタンクの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために、本発明のタンクは、第1の開口部を有し液体または気体を収容する内部空間が形成されたインナーライナーと、第2の開口部を有し前記インナーライナーの外周面を覆う第1の繊維強化樹脂層と、前記第1、第2の開口部を貫通した状態で前記インナーライナーおよび前記第1の繊維強化樹脂層に取着され前記内部空間に連通する口金とを備えるタンクであって、前記口金は、前記第1、第2の開口部に貫通される口金本体と、前記口金本体の外周部から膨出され前記第1の開口部の周囲の前記インナーライナーの部分と前記第2の開口部の周囲の前記第1の繊維強化樹脂層の部分との間で前記第1、第2の開口部の半径方向外側に延在しそれらインナーライナーの部分と第1の繊維強化樹脂層の部分とが取着される環状壁部と、前記第2の開口部が位置する前記環状壁部の端面内周部に設けられた前記口金本体の径方向外側に開放状の係止溝とを備え、前記係止溝に、前記第1の繊維強化樹脂層の前記第2の開口部の周囲の箇所を前記環状壁部に押圧する第2の繊維強化樹脂層が設けられていることを特徴とする。

また本発明のタンクの製造方法は、筒状の口金本体と、前記口金本体の外周部から前記口金本体の半径方向外側に膨出され厚さ方向の一方の端面が内端面とされ他方の端面が外端面とされた環状壁部と、前記環状壁部の前記外端面の内周部に設けられた前記口金本体の径方向外側に開放状の係止溝とを備える口金を設け、第1の開口部を有するインナーライナーを設け、前記インナーライナーの前記第1の開口部の周囲の箇所を、前記環状壁部の内端面に取着することでインナーライナーを前記口金に取り付け、熱硬化性樹脂を含浸した第1の強化繊維を前記口金の環状壁部の外端面から前記インナーライナーの外周面との間に巻き付け、熱硬化性樹脂を含浸した第2の強化繊維を前記口金の係止溝に巻き付け、前記第1の強化繊維および前記第2の強化繊維に含浸させた前記熱硬化性樹脂を硬化させ、熱硬化性樹脂を含浸した第1の強化繊維により前記インナーライナーを覆う第1の強化繊維層を形成し、熱硬化性樹脂を含浸した第2の強化繊維により、前記第1の繊維強化樹脂層の前記第2の開口部の周囲の箇所を前記環状壁部の外端面に押圧する第2の繊維強化樹脂層を形成することを特徴とする。

【発明の効果】

【0006】

本発明のタンクによれば、第1の繊維強化樹脂層の第2の開口部の周囲の箇所が、第2の繊維強化樹脂層によって環状壁部の外端面の内周部に押圧されているため、第2の開口部の周囲の第1の繊維強化樹脂層の部分の、環状壁部の外端面からの剥がれが阻止され、したがって、第1の繊維強化樹脂層と口金との剥がれを防止する上で有利となる。

また、本発明のタンクの製造方法によれば、熱硬化性樹脂が含浸された第1、第2の強化繊維をインナーライナーに巻き付けたのち、硬化させるといった極めて簡単な工程により製造することができ、タンクのコストダウンを図る上で有利となる。

【図面の簡単な説明】

【0007】

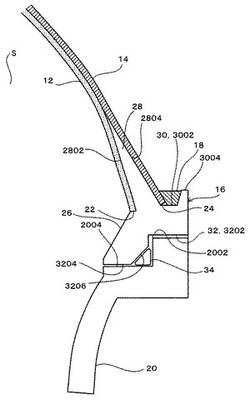

【図1】本実施の形態のタンク10の構成を示す断面図である。

【図2】本実施の形態のタンク10の要部を示す断面図である。

【発明を実施するための形態】

【0008】

次に本発明の実施の形態について図面を参照して説明する。

まず、本実施の形態に係るタンクの構成について説明し、次いで、タンクの製造方法について説明する。

図1に示すように、タンク10は、インナーライナー12と、第1の繊維強化樹脂層14と、口金(ポーラーリング)16と、第2の繊維強化樹脂層18と、蓋20とを含んで構成されている。

また、本実施の形態では、タンク10が飲料水を収容するものである場合について説明する。

【0009】

インナーライナー12は、図1、図2に示すように、第1の開口部22を有し液体(飲料水)または気体を収容する内部空間Sが形成されている。本実施の形態では、インナーライナー12は円筒状を呈しており、第1の開口部22はインナーライナー12の長手方向の両端で同軸上に2つ設けられている。

インナーライナー12は、図1に示すように、円筒状の胴体部1202と、胴体部1202の両端に接続された2つのドーム部1204とを備え、第1の開口部22は各ドーム部1204の中央に形成されている。

インナーライナー12は合成樹脂で形成され、合成樹脂としてABS(アクリロニトリルブタジエンスチレン)樹脂、PET(ポリエチレンテレフタレート)樹脂などの従来公知のさまざまな合成樹脂が使用可能である。

【0010】

第1の繊維強化樹脂層14は、図1、図2に示すように、第1の開口部22と同軸上に位置する第2の開口部24を有しインナーライナー12の外周面を覆っている。本実施の形態では、第1の繊維強化樹脂層14も円筒状を呈し、第2の開口部24は第1の開口部22に対応して2つ設けられている。

第1の繊維強化樹脂層14は、図1に示すように、胴体部1202に重ねられる胴体部1402と、各ドーム部1204に重ねられるドーム部1404とを備え、第2の開口部24は各ドーム部1404の中央に形成されている。

第1の繊維強化樹脂層14は、熱硬化性樹脂を含浸した強化繊維(フィラメント)をインナーライナー12の外周面に巻き付けたのち、熱硬化性樹脂を熱硬化させることによって形成される。

熱硬化性樹脂として、エポキシ樹脂など従来公知のさまざまな合成樹脂が使用可能である。

また、強化繊維として、カーボン繊維、ガラス繊維など従来公知のさまざまな繊維が使用可能である。

【0011】

口金16は、図1、図2に示すように、第1、第2の開口部22、24を貫通した状態でインナーライナー12および第1の繊維強化樹脂層14に取着され内部空間Sに連通するものである。本実施の形態では、口金16は第1、第2の開口部22、24に対応して2つ設けられている。

本実施の形態では、口金16は、耐薬品性に優れた合成樹脂で形成されている。

このような合成樹脂として、ガラス繊維入りポリフェニールサルフォン樹脂など従来公知のさまざまな合成樹脂が使用可能である。

【0012】

口金16は、図2に示すように、口金本体26と、環状壁部28と、係止溝30とを備えている。

【0013】

口金本体26は、第1、第2の開口部22、24に貫通されている。

口金本体26の内周部に、蓋20が嵌着される口金側開口部32が設けられている。

口金側開口部32は、大径孔部3202と、大径孔部3202に続く小径孔部3204とを有し、大径孔部3202と小径孔部3204との境の箇所は環状の端面として形成され、端面の内周部に欠部3206が設けられている。

【0014】

環状壁部28は、口金本体26の外周部から膨出され第1の開口部22の周囲のインナーライナー12の部分と第2の開口部24の周囲の第1の繊維強化樹脂層14の部分との間で第1、第2の開口部22、24の半径方向外側に延在している。

環状壁部28は、厚さ方向の一方の端面がタンク10の内部に対向する内端面2802とされ、他方の端面がタンク10の外方に対向する外端面2804とされる。

第1の開口部22の周囲のインナーライナー12の部分は、環状壁部28の内端面2802に取着されている。

また、第2の開口部24の周囲の第1の繊維強化樹脂層14の部分は、環状壁部28の外端面2804に取着されている。

【0015】

係止溝30は、第2の開口部24が位置する環状壁部28の外端面2804の内周部に設けられ、口金本体26の径方向外側に開放状に設けられている。

本実施の形態では、係止溝30は、外端面2804の内周部と、外端面2804の内周端から口金本体26の中心軸を軸心とした筒状に延在する底壁3002と、底壁3002の先部から起立された起立壁3004とにより構成されている。

【0016】

第2の繊維強化樹脂層18は、図2に示すように、係止溝30に設けられ、第1の繊維強化樹脂層14の第2の開口部24の周囲の箇所を環状壁部28の外端面2804に押圧するものである。

第2の繊維強化樹脂層18は、熱硬化性樹脂を含浸した強化繊維を係止溝30に巻き付けたのち、熱硬化性樹脂を熱硬化させることによって形成される。

熱硬化性樹脂として、エポキシ樹脂など従来公知のさまざまな合成樹脂が使用可能であり、強化繊維として、カーボン繊維、ガラス繊維など従来公知のさまざまな繊維が使用可能であることは第1の繊維強化樹脂層14と同様である。

【0017】

蓋20は、図2に示すように、口金側開口部32に嵌着されることで内部空間Sを閉塞するものである。

蓋20は、大径孔部3202に嵌合される大径部2002と、小径孔部3204に嵌合される小径部2004とを備え、大径部2002と小径部2004との境の箇所と欠部3206との間にOリング34が介在される。

【0018】

次に、タンク10の作用、効果について説明する。

タンク10において、タンク10外部の気圧が内部空間Sの気圧よりも高くなると、蓋20には内部空間Sに向かう方向の力が作用し、口金16の環状壁部28に内部空間Sに向かう方向の力が作用する。

この力は、環状壁部28の外端面2804を、第2の開口部24の周囲の第1の繊維強化樹脂層14の部分から引き剥がす方向の力として作用し、言い換えると、第2の開口部24の周囲の第1の繊維強化樹脂層14の部分を、環状壁部28の外端面2804から剥がす方向に作用する。

しかしながら、第1の繊維強化樹脂層14の第2の開口部24の周囲の箇所が、第2の繊維強化樹脂層18によって環状壁部28の外端面2804の内周部に押圧されているため、第2の開口部24の周囲の第1の繊維強化樹脂層14の部分の、環状壁部28の外端面2804からの剥がれが阻止される。

したがって、第1の繊維強化樹脂層14と口金16との剥がれを防止できるタンク10を提供することが可能となる。

【0019】

また、例えば、口金16がガラス繊維入りポリフェニールサルフォン樹脂のように耐薬品性に優れる反面、接着強度が低い材料で構成されている場合であっても、口金16と第1の繊維強化樹脂層14との取り付け強度を確保する上で有利となる。

すなわち、口金16の取り付け強度を確保しつつ口金16の材料の選択を自由に行う上で有利となる。

特に、タンク10が航空機内に設置され飲料水を収容するものである場合、飲料水に直接接触する口金16の部分は、食品衛生上問題が無いもの、例えば、米国の食品医薬品局(FDA:Food and Drug Administration)の認定がなされ、かつ、塩素を含む消毒液によって消毒しても劣化しないことが要求される。

したがって、口金16の取り付け強度を確保するために、ガラス繊維入りナイロン66などのように接着強度が高い反面、FDAの認可がなされておらず、また、塩素に対する耐性もそれほど高くない材料を口金16の材料として選択せざるを得ない場合には、前記の要求を満足させるために、次のような対策を講じる必要がある。

すなわち、FDAの認可がなされ、かつ、塩素に対する耐性を有する専用の塗料で口金16が飲料水に接触する表面の全域をコーティングする必要がある。そのため、手間がかかり、タンク10がコストアップとなる不利がある。

しかしながら、本実施の形態によれば、FDAの認定がなされたガラス繊維入りポリフェニールサルフォン樹脂などの接着強度が弱い材料をそのまま使用しても口金16の取り付け強度を確保することができる。そのため、前記の専用の塗料を口金16にコーティングする必要がなく、したがって、タンク10のコストダウンを図る上でも有利となる。

【0020】

ここで、タンク10が航空機に設置されて飲料水を収容する目的で用いられる場合の使用方法について説明する。

タンク10は、航空機内の適宜箇所において、2つの口金側開口部32が蓋20でそれぞれ閉塞された状態でタンク10の長手方向を水平方向に向けて設置される。

タンク10の長手方向の中間部で上方に臨む箇所に内部空間Sに連通する不図示の空気用管路が設けられ、タンク10の延在方向の中間部で下方に臨む箇所に内部空間Sに連通する不図示の水用管路が設けられる。

タンク10内に飲料水を収容する場合は、前記の水用管路を外部の水供給源に接続し、該水供給源から前記の水用管路を介して内部空間Sに飲料水を供給する。

内部空間Sに飲料水が収容されたならば、前記の水用管路を水供給源から切り離し、前記の水用管路を航空機内に設置されている蛇口に連通する水供給用管路に接続する。

タンク10から航空機内の蛇口などに飲料水を供給する場合は、航空機内に設置された空気供給源から前記の空気用管路を介して内部空間Sに空気を供給することでタンク10内の飲料水に圧力を加え、これにより飲料水を前記の水用管路、水供給用管路を介して蛇口に供給する。

【0021】

次に、タンク10の製造方法について説明する。

まず、第1の開口部22を有し液体または気体を収容する内部空間Sが形成されたインナーライナー12を成形する。

インナーライナー12の成形方法としては、インフレート成形など従来公知のさまざまな成形方法が使用可能であり、インフレート成形の場合、インナーライナー12を構成する合成樹脂として熱可塑性合成樹脂が使用可能である。

【0022】

次に、第1の開口部22に内部空間Sに連通する口金16を取着する。

口金16の取着は、口金16の環状壁部28の内端面2802と第1の開口部22の周囲のインナーライナー12部分とを接着剤によって接着することでなされる。

【0023】

次に、第1の繊維強化樹脂層14を形成するための、熱硬化性樹脂を含浸した第1の強化繊維を口金16の環状壁部28の外端面2804からインナーライナー12の外周面との間に巻き付ける。

具体的には、従来公知のフィラメントワインディング装置の回転シャフトを、インナーライナー12の両端の口金16の口金側開口部32に挿通し、各口金16を専用の治具を介して回転シャフトに一体的に回転可能に取着する。

そして、回転シャフトを中心としてインナーライナー12を回転させつつ、熱硬化性樹脂を含浸した第1の強化繊維を環状壁部28の外端面2804からインナーライナー12の外周面との間にわたって巻き付ける。

この第1の強化繊維のインナーライナー12への巻き付けは、例えば、インナーライナー12の回転軸と直交する方向から見て、強化繊維がインナーライナー12の回転軸に対して斜めに交差するポーラー巻きによってなされる。

なお、第1の強化繊維の巻き付けに際しては、インナーライナー12の内部空間Sに圧縮空気などを供給することでインナーライナー12に内圧を与えている。このようにすることで、第1の強化繊維の巻き付けによる力に抗してインナーライナー12の形状が保たれるように図られている。

【0024】

次いで、第2の繊維強化樹脂層18を形成するための、熱硬化性樹脂を含浸した第2の強化繊維を口金16の係止溝30に巻き付ける。

具体的には、第1の強化繊維巻き付け工程と同様にインナーライナー12を回転させつつ、熱硬化性樹脂を含浸した第2の強化繊維をインナーライナー12の係止溝30に巻き付ける。

第2の強化繊維の係止溝30への巻き付けは、例えば、インナーライナー12の回転軸と直交する方向から見て、第2の強化繊維がインナーライナー12の回転軸に対して直交するフープ巻きによってなされる。

また、本実施の形態では、第1、第2の強化繊維を同一とし、かつ、第1、第2の強化繊維に含浸される熱硬化性樹脂も同一としている。

【0025】

次に、熱硬化性樹脂が含浸された第1の強化繊維が環状壁部28の外端面2804からインナーライナー12の外周面に巻き付けられ、また、熱硬化性樹脂が含浸された第2の強化繊維が口金12の係止溝30に巻き付けられたインナーライナー12および口金16を回転シャフトから取り外し、所定の温度に加熱することで熱硬化性樹脂を硬化させ、第1の繊維強化樹脂層14および第2の繊維強化樹脂層18を形成する。

詳細に説明すると、第1の強化繊維および第2の強化繊維に含浸させた熱硬化性樹脂を硬化させ、熱硬化性樹脂を含浸した第1の強化繊維によりインナーライナー12を覆う第1の強化繊維層14を形成し、熱硬化性樹脂を含浸した第2の強化繊維により、第1の繊維強化樹脂層14の第2の開口部24の周囲の箇所を環状壁部28の外端面2804に押圧する第2の繊維強化樹脂層18を形成する。

この結果、第2の開口部24の周囲の第1の繊維強化樹脂層14の部分が、環状壁部28の外端面2804に取着され、第2の繊維強化樹脂層18は、第1の繊維強化樹脂層14の第2の開口部24の周囲の箇所を環状壁部28の外端面2804に押圧した状態で係止溝30に取着される。

そして、各口金16の口金側開口部32に蓋20を嵌着して内部空間Sを閉塞することにより、タンク10が完成する。

【0026】

以上説明したように、本実施の形態の製造方法によれば、第2の繊維強化樹脂層18と口金16との剥がれを防止できるタンク10を、熱硬化性樹脂が含浸された第1、第2の強化繊維をインナーライナー12に巻き付けたのち、硬化させるといった極めて簡単な工程により製造することができ、タンク10のコストダウンを図る上で有利となる。

また、口金16の取り付け強度を確保しつつ口金16の材料の選択を自由に行う上で有利なタンク10を、熱硬化性樹脂が含浸された第1、第2の強化繊維をインナーライナー12に巻き付けたのち、硬化させるといった極めて簡単な工程により製造することができ、タンク10のコストダウンを図る上で有利となる。

なお、第1の強化繊維と第2の強化繊維とを異なる材料とし、あるいは、第1の強化繊維に含浸される熱硬化性樹脂と第2の強化繊維に含浸される熱硬化性樹脂とを異なる材料としてもかまわない。

しかしながら、本実施の形態のように、第1の強化繊維と第2の強化繊維とを同一材料とし、かつ、第1の強化繊維に含浸される熱硬化性樹脂と第2の強化繊維に含浸される熱硬化性樹脂とを同一材料とすると、第1、第2の強化繊維巻き付け工程を連続的に行うことができるため、部品点数および製造工数の増加を抑制でき、タンク10のコストダウンを図る上でより有利となる。

【符号の説明】

【0027】

10……タンク、12……インナーライナー、14……第1の繊維強化樹脂層、16……口金、18……第2の繊維強化樹脂層、20……蓋、22……第1の開口部、24……第2の開口部、26……口金本体、28……環状壁部、30……係止溝、3002……筒状壁部、3004……起立壁部、32……口金側開口部。

【技術分野】

【0001】

本発明はタンクおよびタンクの製造方法に関する。

【背景技術】

【0002】

第1の開口部を有し液体または気体を収容する内部空間が形成されたインナーライナーと、第2の開口部を有しインナーライナーの外周面を覆う繊維強化樹脂層と、第1、第2の開口部を貫通した状態でインナーライナーおよび繊維強化樹脂層に取着され内部空間に連通する口金とを備えるタンクが提案されている(特許文献1参照)。

上記タンクでは、口金は、第1、第2の開口部に貫通される口金本体と、口金本体の外周部から膨出され第1の開口部の周囲のインナーライナーの部分と第2の開口部の周囲の繊維強化樹脂層の部分との間で第1、第2の開口部の半径方向外側に延在しそれらインナーライナーの部分と繊維強化樹脂層の部分とが取着される環状壁部とを有している。

そして、口金本体の内周部に形成された開口部に蓋が嵌着されることで内部空間が閉塞されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−58111号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のタンクでは、タンク外部の気圧が内部空間の気圧よりも高くなると、蓋には内部空間に向かう方向の力が作用し、口金の環状壁部に内部空間に向かう方向の力が作用する。

この力は、環状壁部を、第2の開口部の周囲の繊維強化樹脂層の部分から引き剥がす方向の力として作用し、言い換えると、第2の開口部の周囲の繊維強化樹脂層の部分を、環状壁部から剥がす方向に作用する。

したがって、従来のタンクでは、第2の開口部の周囲の繊維強化樹脂層の部分と、環状壁部とが剥がれるおそれがある。

そのため、このような気圧の差が生じる環境下においても、繊維強化樹脂層と口金との剥がれを防止できるタンクの出現が望まれていた。

本発明は、このような事情に鑑みてなされたものであり、繊維強化樹脂層と口金との剥がれを防止する上で有利なタンクを提供することを目的とする。

また、本発明は、繊維強化樹脂層と口金との剥がれを防止する上で有利なタンクを、簡単な工程により製造することができ、コストダウンを図る上で有利なタンクの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために、本発明のタンクは、第1の開口部を有し液体または気体を収容する内部空間が形成されたインナーライナーと、第2の開口部を有し前記インナーライナーの外周面を覆う第1の繊維強化樹脂層と、前記第1、第2の開口部を貫通した状態で前記インナーライナーおよび前記第1の繊維強化樹脂層に取着され前記内部空間に連通する口金とを備えるタンクであって、前記口金は、前記第1、第2の開口部に貫通される口金本体と、前記口金本体の外周部から膨出され前記第1の開口部の周囲の前記インナーライナーの部分と前記第2の開口部の周囲の前記第1の繊維強化樹脂層の部分との間で前記第1、第2の開口部の半径方向外側に延在しそれらインナーライナーの部分と第1の繊維強化樹脂層の部分とが取着される環状壁部と、前記第2の開口部が位置する前記環状壁部の端面内周部に設けられた前記口金本体の径方向外側に開放状の係止溝とを備え、前記係止溝に、前記第1の繊維強化樹脂層の前記第2の開口部の周囲の箇所を前記環状壁部に押圧する第2の繊維強化樹脂層が設けられていることを特徴とする。

また本発明のタンクの製造方法は、筒状の口金本体と、前記口金本体の外周部から前記口金本体の半径方向外側に膨出され厚さ方向の一方の端面が内端面とされ他方の端面が外端面とされた環状壁部と、前記環状壁部の前記外端面の内周部に設けられた前記口金本体の径方向外側に開放状の係止溝とを備える口金を設け、第1の開口部を有するインナーライナーを設け、前記インナーライナーの前記第1の開口部の周囲の箇所を、前記環状壁部の内端面に取着することでインナーライナーを前記口金に取り付け、熱硬化性樹脂を含浸した第1の強化繊維を前記口金の環状壁部の外端面から前記インナーライナーの外周面との間に巻き付け、熱硬化性樹脂を含浸した第2の強化繊維を前記口金の係止溝に巻き付け、前記第1の強化繊維および前記第2の強化繊維に含浸させた前記熱硬化性樹脂を硬化させ、熱硬化性樹脂を含浸した第1の強化繊維により前記インナーライナーを覆う第1の強化繊維層を形成し、熱硬化性樹脂を含浸した第2の強化繊維により、前記第1の繊維強化樹脂層の前記第2の開口部の周囲の箇所を前記環状壁部の外端面に押圧する第2の繊維強化樹脂層を形成することを特徴とする。

【発明の効果】

【0006】

本発明のタンクによれば、第1の繊維強化樹脂層の第2の開口部の周囲の箇所が、第2の繊維強化樹脂層によって環状壁部の外端面の内周部に押圧されているため、第2の開口部の周囲の第1の繊維強化樹脂層の部分の、環状壁部の外端面からの剥がれが阻止され、したがって、第1の繊維強化樹脂層と口金との剥がれを防止する上で有利となる。

また、本発明のタンクの製造方法によれば、熱硬化性樹脂が含浸された第1、第2の強化繊維をインナーライナーに巻き付けたのち、硬化させるといった極めて簡単な工程により製造することができ、タンクのコストダウンを図る上で有利となる。

【図面の簡単な説明】

【0007】

【図1】本実施の形態のタンク10の構成を示す断面図である。

【図2】本実施の形態のタンク10の要部を示す断面図である。

【発明を実施するための形態】

【0008】

次に本発明の実施の形態について図面を参照して説明する。

まず、本実施の形態に係るタンクの構成について説明し、次いで、タンクの製造方法について説明する。

図1に示すように、タンク10は、インナーライナー12と、第1の繊維強化樹脂層14と、口金(ポーラーリング)16と、第2の繊維強化樹脂層18と、蓋20とを含んで構成されている。

また、本実施の形態では、タンク10が飲料水を収容するものである場合について説明する。

【0009】

インナーライナー12は、図1、図2に示すように、第1の開口部22を有し液体(飲料水)または気体を収容する内部空間Sが形成されている。本実施の形態では、インナーライナー12は円筒状を呈しており、第1の開口部22はインナーライナー12の長手方向の両端で同軸上に2つ設けられている。

インナーライナー12は、図1に示すように、円筒状の胴体部1202と、胴体部1202の両端に接続された2つのドーム部1204とを備え、第1の開口部22は各ドーム部1204の中央に形成されている。

インナーライナー12は合成樹脂で形成され、合成樹脂としてABS(アクリロニトリルブタジエンスチレン)樹脂、PET(ポリエチレンテレフタレート)樹脂などの従来公知のさまざまな合成樹脂が使用可能である。

【0010】

第1の繊維強化樹脂層14は、図1、図2に示すように、第1の開口部22と同軸上に位置する第2の開口部24を有しインナーライナー12の外周面を覆っている。本実施の形態では、第1の繊維強化樹脂層14も円筒状を呈し、第2の開口部24は第1の開口部22に対応して2つ設けられている。

第1の繊維強化樹脂層14は、図1に示すように、胴体部1202に重ねられる胴体部1402と、各ドーム部1204に重ねられるドーム部1404とを備え、第2の開口部24は各ドーム部1404の中央に形成されている。

第1の繊維強化樹脂層14は、熱硬化性樹脂を含浸した強化繊維(フィラメント)をインナーライナー12の外周面に巻き付けたのち、熱硬化性樹脂を熱硬化させることによって形成される。

熱硬化性樹脂として、エポキシ樹脂など従来公知のさまざまな合成樹脂が使用可能である。

また、強化繊維として、カーボン繊維、ガラス繊維など従来公知のさまざまな繊維が使用可能である。

【0011】

口金16は、図1、図2に示すように、第1、第2の開口部22、24を貫通した状態でインナーライナー12および第1の繊維強化樹脂層14に取着され内部空間Sに連通するものである。本実施の形態では、口金16は第1、第2の開口部22、24に対応して2つ設けられている。

本実施の形態では、口金16は、耐薬品性に優れた合成樹脂で形成されている。

このような合成樹脂として、ガラス繊維入りポリフェニールサルフォン樹脂など従来公知のさまざまな合成樹脂が使用可能である。

【0012】

口金16は、図2に示すように、口金本体26と、環状壁部28と、係止溝30とを備えている。

【0013】

口金本体26は、第1、第2の開口部22、24に貫通されている。

口金本体26の内周部に、蓋20が嵌着される口金側開口部32が設けられている。

口金側開口部32は、大径孔部3202と、大径孔部3202に続く小径孔部3204とを有し、大径孔部3202と小径孔部3204との境の箇所は環状の端面として形成され、端面の内周部に欠部3206が設けられている。

【0014】

環状壁部28は、口金本体26の外周部から膨出され第1の開口部22の周囲のインナーライナー12の部分と第2の開口部24の周囲の第1の繊維強化樹脂層14の部分との間で第1、第2の開口部22、24の半径方向外側に延在している。

環状壁部28は、厚さ方向の一方の端面がタンク10の内部に対向する内端面2802とされ、他方の端面がタンク10の外方に対向する外端面2804とされる。

第1の開口部22の周囲のインナーライナー12の部分は、環状壁部28の内端面2802に取着されている。

また、第2の開口部24の周囲の第1の繊維強化樹脂層14の部分は、環状壁部28の外端面2804に取着されている。

【0015】

係止溝30は、第2の開口部24が位置する環状壁部28の外端面2804の内周部に設けられ、口金本体26の径方向外側に開放状に設けられている。

本実施の形態では、係止溝30は、外端面2804の内周部と、外端面2804の内周端から口金本体26の中心軸を軸心とした筒状に延在する底壁3002と、底壁3002の先部から起立された起立壁3004とにより構成されている。

【0016】

第2の繊維強化樹脂層18は、図2に示すように、係止溝30に設けられ、第1の繊維強化樹脂層14の第2の開口部24の周囲の箇所を環状壁部28の外端面2804に押圧するものである。

第2の繊維強化樹脂層18は、熱硬化性樹脂を含浸した強化繊維を係止溝30に巻き付けたのち、熱硬化性樹脂を熱硬化させることによって形成される。

熱硬化性樹脂として、エポキシ樹脂など従来公知のさまざまな合成樹脂が使用可能であり、強化繊維として、カーボン繊維、ガラス繊維など従来公知のさまざまな繊維が使用可能であることは第1の繊維強化樹脂層14と同様である。

【0017】

蓋20は、図2に示すように、口金側開口部32に嵌着されることで内部空間Sを閉塞するものである。

蓋20は、大径孔部3202に嵌合される大径部2002と、小径孔部3204に嵌合される小径部2004とを備え、大径部2002と小径部2004との境の箇所と欠部3206との間にOリング34が介在される。

【0018】

次に、タンク10の作用、効果について説明する。

タンク10において、タンク10外部の気圧が内部空間Sの気圧よりも高くなると、蓋20には内部空間Sに向かう方向の力が作用し、口金16の環状壁部28に内部空間Sに向かう方向の力が作用する。

この力は、環状壁部28の外端面2804を、第2の開口部24の周囲の第1の繊維強化樹脂層14の部分から引き剥がす方向の力として作用し、言い換えると、第2の開口部24の周囲の第1の繊維強化樹脂層14の部分を、環状壁部28の外端面2804から剥がす方向に作用する。

しかしながら、第1の繊維強化樹脂層14の第2の開口部24の周囲の箇所が、第2の繊維強化樹脂層18によって環状壁部28の外端面2804の内周部に押圧されているため、第2の開口部24の周囲の第1の繊維強化樹脂層14の部分の、環状壁部28の外端面2804からの剥がれが阻止される。

したがって、第1の繊維強化樹脂層14と口金16との剥がれを防止できるタンク10を提供することが可能となる。

【0019】

また、例えば、口金16がガラス繊維入りポリフェニールサルフォン樹脂のように耐薬品性に優れる反面、接着強度が低い材料で構成されている場合であっても、口金16と第1の繊維強化樹脂層14との取り付け強度を確保する上で有利となる。

すなわち、口金16の取り付け強度を確保しつつ口金16の材料の選択を自由に行う上で有利となる。

特に、タンク10が航空機内に設置され飲料水を収容するものである場合、飲料水に直接接触する口金16の部分は、食品衛生上問題が無いもの、例えば、米国の食品医薬品局(FDA:Food and Drug Administration)の認定がなされ、かつ、塩素を含む消毒液によって消毒しても劣化しないことが要求される。

したがって、口金16の取り付け強度を確保するために、ガラス繊維入りナイロン66などのように接着強度が高い反面、FDAの認可がなされておらず、また、塩素に対する耐性もそれほど高くない材料を口金16の材料として選択せざるを得ない場合には、前記の要求を満足させるために、次のような対策を講じる必要がある。

すなわち、FDAの認可がなされ、かつ、塩素に対する耐性を有する専用の塗料で口金16が飲料水に接触する表面の全域をコーティングする必要がある。そのため、手間がかかり、タンク10がコストアップとなる不利がある。

しかしながら、本実施の形態によれば、FDAの認定がなされたガラス繊維入りポリフェニールサルフォン樹脂などの接着強度が弱い材料をそのまま使用しても口金16の取り付け強度を確保することができる。そのため、前記の専用の塗料を口金16にコーティングする必要がなく、したがって、タンク10のコストダウンを図る上でも有利となる。

【0020】

ここで、タンク10が航空機に設置されて飲料水を収容する目的で用いられる場合の使用方法について説明する。

タンク10は、航空機内の適宜箇所において、2つの口金側開口部32が蓋20でそれぞれ閉塞された状態でタンク10の長手方向を水平方向に向けて設置される。

タンク10の長手方向の中間部で上方に臨む箇所に内部空間Sに連通する不図示の空気用管路が設けられ、タンク10の延在方向の中間部で下方に臨む箇所に内部空間Sに連通する不図示の水用管路が設けられる。

タンク10内に飲料水を収容する場合は、前記の水用管路を外部の水供給源に接続し、該水供給源から前記の水用管路を介して内部空間Sに飲料水を供給する。

内部空間Sに飲料水が収容されたならば、前記の水用管路を水供給源から切り離し、前記の水用管路を航空機内に設置されている蛇口に連通する水供給用管路に接続する。

タンク10から航空機内の蛇口などに飲料水を供給する場合は、航空機内に設置された空気供給源から前記の空気用管路を介して内部空間Sに空気を供給することでタンク10内の飲料水に圧力を加え、これにより飲料水を前記の水用管路、水供給用管路を介して蛇口に供給する。

【0021】

次に、タンク10の製造方法について説明する。

まず、第1の開口部22を有し液体または気体を収容する内部空間Sが形成されたインナーライナー12を成形する。

インナーライナー12の成形方法としては、インフレート成形など従来公知のさまざまな成形方法が使用可能であり、インフレート成形の場合、インナーライナー12を構成する合成樹脂として熱可塑性合成樹脂が使用可能である。

【0022】

次に、第1の開口部22に内部空間Sに連通する口金16を取着する。

口金16の取着は、口金16の環状壁部28の内端面2802と第1の開口部22の周囲のインナーライナー12部分とを接着剤によって接着することでなされる。

【0023】

次に、第1の繊維強化樹脂層14を形成するための、熱硬化性樹脂を含浸した第1の強化繊維を口金16の環状壁部28の外端面2804からインナーライナー12の外周面との間に巻き付ける。

具体的には、従来公知のフィラメントワインディング装置の回転シャフトを、インナーライナー12の両端の口金16の口金側開口部32に挿通し、各口金16を専用の治具を介して回転シャフトに一体的に回転可能に取着する。

そして、回転シャフトを中心としてインナーライナー12を回転させつつ、熱硬化性樹脂を含浸した第1の強化繊維を環状壁部28の外端面2804からインナーライナー12の外周面との間にわたって巻き付ける。

この第1の強化繊維のインナーライナー12への巻き付けは、例えば、インナーライナー12の回転軸と直交する方向から見て、強化繊維がインナーライナー12の回転軸に対して斜めに交差するポーラー巻きによってなされる。

なお、第1の強化繊維の巻き付けに際しては、インナーライナー12の内部空間Sに圧縮空気などを供給することでインナーライナー12に内圧を与えている。このようにすることで、第1の強化繊維の巻き付けによる力に抗してインナーライナー12の形状が保たれるように図られている。

【0024】

次いで、第2の繊維強化樹脂層18を形成するための、熱硬化性樹脂を含浸した第2の強化繊維を口金16の係止溝30に巻き付ける。

具体的には、第1の強化繊維巻き付け工程と同様にインナーライナー12を回転させつつ、熱硬化性樹脂を含浸した第2の強化繊維をインナーライナー12の係止溝30に巻き付ける。

第2の強化繊維の係止溝30への巻き付けは、例えば、インナーライナー12の回転軸と直交する方向から見て、第2の強化繊維がインナーライナー12の回転軸に対して直交するフープ巻きによってなされる。

また、本実施の形態では、第1、第2の強化繊維を同一とし、かつ、第1、第2の強化繊維に含浸される熱硬化性樹脂も同一としている。

【0025】

次に、熱硬化性樹脂が含浸された第1の強化繊維が環状壁部28の外端面2804からインナーライナー12の外周面に巻き付けられ、また、熱硬化性樹脂が含浸された第2の強化繊維が口金12の係止溝30に巻き付けられたインナーライナー12および口金16を回転シャフトから取り外し、所定の温度に加熱することで熱硬化性樹脂を硬化させ、第1の繊維強化樹脂層14および第2の繊維強化樹脂層18を形成する。

詳細に説明すると、第1の強化繊維および第2の強化繊維に含浸させた熱硬化性樹脂を硬化させ、熱硬化性樹脂を含浸した第1の強化繊維によりインナーライナー12を覆う第1の強化繊維層14を形成し、熱硬化性樹脂を含浸した第2の強化繊維により、第1の繊維強化樹脂層14の第2の開口部24の周囲の箇所を環状壁部28の外端面2804に押圧する第2の繊維強化樹脂層18を形成する。

この結果、第2の開口部24の周囲の第1の繊維強化樹脂層14の部分が、環状壁部28の外端面2804に取着され、第2の繊維強化樹脂層18は、第1の繊維強化樹脂層14の第2の開口部24の周囲の箇所を環状壁部28の外端面2804に押圧した状態で係止溝30に取着される。

そして、各口金16の口金側開口部32に蓋20を嵌着して内部空間Sを閉塞することにより、タンク10が完成する。

【0026】

以上説明したように、本実施の形態の製造方法によれば、第2の繊維強化樹脂層18と口金16との剥がれを防止できるタンク10を、熱硬化性樹脂が含浸された第1、第2の強化繊維をインナーライナー12に巻き付けたのち、硬化させるといった極めて簡単な工程により製造することができ、タンク10のコストダウンを図る上で有利となる。

また、口金16の取り付け強度を確保しつつ口金16の材料の選択を自由に行う上で有利なタンク10を、熱硬化性樹脂が含浸された第1、第2の強化繊維をインナーライナー12に巻き付けたのち、硬化させるといった極めて簡単な工程により製造することができ、タンク10のコストダウンを図る上で有利となる。

なお、第1の強化繊維と第2の強化繊維とを異なる材料とし、あるいは、第1の強化繊維に含浸される熱硬化性樹脂と第2の強化繊維に含浸される熱硬化性樹脂とを異なる材料としてもかまわない。

しかしながら、本実施の形態のように、第1の強化繊維と第2の強化繊維とを同一材料とし、かつ、第1の強化繊維に含浸される熱硬化性樹脂と第2の強化繊維に含浸される熱硬化性樹脂とを同一材料とすると、第1、第2の強化繊維巻き付け工程を連続的に行うことができるため、部品点数および製造工数の増加を抑制でき、タンク10のコストダウンを図る上でより有利となる。

【符号の説明】

【0027】

10……タンク、12……インナーライナー、14……第1の繊維強化樹脂層、16……口金、18……第2の繊維強化樹脂層、20……蓋、22……第1の開口部、24……第2の開口部、26……口金本体、28……環状壁部、30……係止溝、3002……筒状壁部、3004……起立壁部、32……口金側開口部。

【特許請求の範囲】

【請求項1】

第1の開口部を有し液体または気体を収容する内部空間が形成されたインナーライナーと、

第2の開口部を有し前記インナーライナーの外周面を覆う第1の繊維強化樹脂層と、

前記第1、第2の開口部を貫通した状態で前記インナーライナーおよび前記第1の繊維強化樹脂層に取着され前記内部空間に連通する口金とを備えるタンクであって、

前記口金は、

前記第1、第2の開口部に貫通される口金本体と、

前記口金本体の外周部から膨出され前記第1の開口部の周囲の前記インナーライナーの部分と前記第2の開口部の周囲の前記第1の繊維強化樹脂層の部分との間で前記第1、第2の開口部の半径方向外側に延在しそれらインナーライナーの部分と第1の繊維強化樹脂層の部分とが取着される環状壁部と、

前記第2の開口部が位置する前記環状壁部の端面内周部に設けられた前記口金本体の径方向外側に開放状の係止溝とを備え、

前記係止溝に、前記第1の繊維強化樹脂層の前記第2の開口部の周囲の箇所を前記環状壁部に押圧する第2の繊維強化樹脂層が設けられている、

ことを特徴とするタンク。

【請求項2】

前記係止溝は、前記端面内周部と、この端面内周部の内周端から前記口金本体の中心軸を軸心とした筒状に延在する底壁と、底壁の先部から起立された起立壁とにより構成されている、

ことを特徴と請求項1記載のタンク。

【請求項3】

前記口金本体の内周部に、蓋が嵌着される口金側開口部が設けられている、

ことを特徴とする請求項1または2記載のタンク。

【請求項4】

前記液体は飲料水である、

ことを特徴とする請求項1乃至3に何れか1項記載のタンク。

【請求項5】

前記口金は、耐薬品性に優れた合成樹脂で形成されている、

ことを特徴とする請求項1乃至4に何れか1項記載のタンク。

【請求項6】

前記合成樹脂はガラス繊維入りポリフェニールサルフォン樹脂である、

ことを特徴とする請求項5記載のタンク。

【請求項7】

筒状の口金本体と、前記口金本体の外周部から前記口金本体の半径方向外側に膨出され厚さ方向の一方の端面が内端面とされ他方の端面が外端面とされた環状壁部と、前記環状壁部の前記外端面の内周部に設けられた前記口金本体の径方向外側に開放状の係止溝とを備える口金を設け、

第1の開口部を有するインナーライナーを設け、

前記インナーライナーの前記第1の開口部の周囲の箇所を、前記環状壁部の内端面に取着することでインナーライナーを前記口金に取り付け、

熱硬化性樹脂を含浸した第1の強化繊維を前記口金の環状壁部の外端面から前記インナーライナーの外周面との間に巻き付け、

熱硬化性樹脂を含浸した第2の強化繊維を前記口金の係止溝に巻き付け、

前記第1の強化繊維および前記第2の強化繊維に含浸させた前記熱硬化性樹脂を硬化させ、熱硬化性樹脂を含浸した第1の強化繊維により前記インナーライナーを覆う第1の強化繊維層を形成し、熱硬化性樹脂を含浸した第2の強化繊維により、前記第1の繊維強化樹脂層の前記第2の開口部の周囲の箇所を前記環状壁部の外端面に押圧する第2の繊維強化樹脂層を形成する、

ことを特徴とするタンクの製造方法。

【請求項8】

前記第1の強化繊維と前記第2の強化繊維とは同一材料であり、かつ、前記第1の強化繊維に含浸される熱硬化性樹脂と前記第2の強化繊維に含浸される熱硬化性樹脂とは同一材料である、

ことを特徴とする請求項7記載のタンクの製造方法。

【請求項1】

第1の開口部を有し液体または気体を収容する内部空間が形成されたインナーライナーと、

第2の開口部を有し前記インナーライナーの外周面を覆う第1の繊維強化樹脂層と、

前記第1、第2の開口部を貫通した状態で前記インナーライナーおよび前記第1の繊維強化樹脂層に取着され前記内部空間に連通する口金とを備えるタンクであって、

前記口金は、

前記第1、第2の開口部に貫通される口金本体と、

前記口金本体の外周部から膨出され前記第1の開口部の周囲の前記インナーライナーの部分と前記第2の開口部の周囲の前記第1の繊維強化樹脂層の部分との間で前記第1、第2の開口部の半径方向外側に延在しそれらインナーライナーの部分と第1の繊維強化樹脂層の部分とが取着される環状壁部と、

前記第2の開口部が位置する前記環状壁部の端面内周部に設けられた前記口金本体の径方向外側に開放状の係止溝とを備え、

前記係止溝に、前記第1の繊維強化樹脂層の前記第2の開口部の周囲の箇所を前記環状壁部に押圧する第2の繊維強化樹脂層が設けられている、

ことを特徴とするタンク。

【請求項2】

前記係止溝は、前記端面内周部と、この端面内周部の内周端から前記口金本体の中心軸を軸心とした筒状に延在する底壁と、底壁の先部から起立された起立壁とにより構成されている、

ことを特徴と請求項1記載のタンク。

【請求項3】

前記口金本体の内周部に、蓋が嵌着される口金側開口部が設けられている、

ことを特徴とする請求項1または2記載のタンク。

【請求項4】

前記液体は飲料水である、

ことを特徴とする請求項1乃至3に何れか1項記載のタンク。

【請求項5】

前記口金は、耐薬品性に優れた合成樹脂で形成されている、

ことを特徴とする請求項1乃至4に何れか1項記載のタンク。

【請求項6】

前記合成樹脂はガラス繊維入りポリフェニールサルフォン樹脂である、

ことを特徴とする請求項5記載のタンク。

【請求項7】

筒状の口金本体と、前記口金本体の外周部から前記口金本体の半径方向外側に膨出され厚さ方向の一方の端面が内端面とされ他方の端面が外端面とされた環状壁部と、前記環状壁部の前記外端面の内周部に設けられた前記口金本体の径方向外側に開放状の係止溝とを備える口金を設け、

第1の開口部を有するインナーライナーを設け、

前記インナーライナーの前記第1の開口部の周囲の箇所を、前記環状壁部の内端面に取着することでインナーライナーを前記口金に取り付け、

熱硬化性樹脂を含浸した第1の強化繊維を前記口金の環状壁部の外端面から前記インナーライナーの外周面との間に巻き付け、

熱硬化性樹脂を含浸した第2の強化繊維を前記口金の係止溝に巻き付け、

前記第1の強化繊維および前記第2の強化繊維に含浸させた前記熱硬化性樹脂を硬化させ、熱硬化性樹脂を含浸した第1の強化繊維により前記インナーライナーを覆う第1の強化繊維層を形成し、熱硬化性樹脂を含浸した第2の強化繊維により、前記第1の繊維強化樹脂層の前記第2の開口部の周囲の箇所を前記環状壁部の外端面に押圧する第2の繊維強化樹脂層を形成する、

ことを特徴とするタンクの製造方法。

【請求項8】

前記第1の強化繊維と前記第2の強化繊維とは同一材料であり、かつ、前記第1の強化繊維に含浸される熱硬化性樹脂と前記第2の強化繊維に含浸される熱硬化性樹脂とは同一材料である、

ことを特徴とする請求項7記載のタンクの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−251736(P2011−251736A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−126650(P2010−126650)

【出願日】平成22年6月2日(2010.6.2)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月2日(2010.6.2)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]