金属粉末とその製造方法および金属粉末を用いた導電性ペーストとそれを用いた積層セラミック電子部品

【課題】導電性ペーストを作製するときに分散性が良好で、導電性ペーストを熱処理するときに金属の触媒効果を抑制することができる金属粉末と、その製造方法、およびこのような金属粉末を用いた導電性ペーストと、この導電性ペーストを用いた積層セラミック電子部品を得る。

【解決手段】少なくとも金属塩を含む溶液と少なくとも還元剤を含む溶液とを混合し、酸化還元反応により、金属粒子と還元剤とを含む懸濁液を得る。得られた懸濁液に有機硫黄化合物を添加し、乾燥することにより、金属粒子の表面において金属原子と硫黄原子との結合が形成された金属粉末を得る。この金属粉末を用いて導電性ペーストを作製し、内部電極パターンを形成したセラミックグリーンシートを積層して焼成することにより、セラミック層14と内部電極16とを有する基体12を作製する。基体12の両端に外部電極18を形成して、積層セラミックコンデンサ10を得る。

【解決手段】少なくとも金属塩を含む溶液と少なくとも還元剤を含む溶液とを混合し、酸化還元反応により、金属粒子と還元剤とを含む懸濁液を得る。得られた懸濁液に有機硫黄化合物を添加し、乾燥することにより、金属粒子の表面において金属原子と硫黄原子との結合が形成された金属粉末を得る。この金属粉末を用いて導電性ペーストを作製し、内部電極パターンを形成したセラミックグリーンシートを積層して焼成することにより、セラミック層14と内部電極16とを有する基体12を作製する。基体12の両端に外部電極18を形成して、積層セラミックコンデンサ10を得る。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、金属粉末とその製造方法および金属粉末を用いた導電性ペーストとそれを用いた積層セラミック電子部品に関し、特にたとえば、積層セラミックコンデンサなどの内部電極材料として用いられる金属粉末とその製造方法および金属粉末を用いた導電性ペーストとそれを用いた積層セラミック電子部品に関する。

【背景技術】

【0002】

積層セラミック電子部品は、複数のセラミック層と、これらのセラミック層間に形成される内部電極とで構成される基体を含む。たとえば、積層セラミックコンデンサなどでは、積層されたセラミック層の両側において、内部電極が互いに対向するように形成される。そして、セラミック層の積層方向において、隣接する内部電極が交互に基体の長手方向の一端側と他端側に引き出される。そして、基体の長手方向の両端側において、引き出された内部電極に接続される外部電極を形成することにより、2つの外部電極間に静電容量が形成される。

【0003】

このような積層セラミック電子部品を作製するために、セラミックグリーンシートが準備される。このセラミックグリーンシート上に、金属粉末と樹脂などを混錬して得られた導電性ペーストを用いて、複数の内部電極パターンが形成される。内部電極パターンの形成されたセラミックグリーンシートが複数枚積層され、その積層方向外側に内部電極パターンの形成されていないセラミックグリーンシートが積層されて、積層体が形成される。それぞれの内部電極パターンに対応して積層体が切断され、積層セラミック電子部品の基体を得るためのチップが形成される。このチップを焼成することにより、セラミック層と内部電極とを有する基体が形成される。そして、基体の長手方向の両端面に外部電極が形成されることにより、積層セラミック電子部品が作製される。

【0004】

なお、チップを焼成する前に、熱処理をしてチップ中に含まれる樹脂成分を除去する脱脂工程を経る必要がある。ここで、触媒効果を持つ金属を導電性ペーストの材料として用いた場合、脱脂工程において、金属の触媒効果により樹脂の急燃焼が起こる。このとき、急激に燃焼ガスが発生し、チップ内部の圧力が増加するため、デラミネーションやクラックなどの構造欠陥が発生する。

【0005】

そこで、導電性ペーストに含まれる金属粒子の表面に、この金属の硫化物を形成したり、この金属と硫黄化合物とが化学結合した物質を形成することにより、金属の触媒効果を抑制している。このようにして、チップの脱脂工程における樹脂の急燃焼を防止し、基体における構造欠陥の発生を抑制している。

【0006】

導電性ペーストの作製に関して、高分子分散剤の存在下において金属化合物を還元して、高濃度の金属微粒子分散体を作製する方法が開示されている(特許文献1参照)。

また、ニッケル粉末にチオ尿素を添加し、200〜300℃に加熱することにより、その表面にニッケルと硫黄とを含む化合物層が形成されたニッケル粉末を作製する技術が開示されている(特許文献2参照)。

また、気相水素還元法によるニッケル微粉の作製時に、硫黄化合物を随伴させることにより、硫黄元素を含むニッケル粉末を作製する方法が開示されている(引用文献3参照)。

また、ニッケル粉末を硫黄化合物の溶液で処理することにより、ニッケルと硫黄元素を含むニッケル粉末を作製する方法が開示されている(特許文献4参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−103158号公報

【特許文献2】国際公開第2005/123307

【特許文献3】特開平11−80817号公報

【特許文献4】特開2007−191771号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1のような方法において、分散剤は、アニオン、カチオン、ノニオンなどのイオン性の吸着サイトで金属表面に吸着する。これらの高分子分散剤の吸着は可逆反応であり、後に添加する添加剤などによって容易に吸脱着を起こす。吸脱着した分散剤は懸濁液中に漂い、金属微粒子の分散性を悪化させる。

【0009】

また、特許文献2の方法では、200〜300℃の温度で熱処理することにより、ニッケル粉末の表面にニッケルと硫黄とを含む化合物層を形成している。この熱処理により、ニッケル粉末同士の凝結が進行し、分散性が低下する。そのため、ニッケル粉末を用いて導電性ペーストを作製したときに、平滑性の高い塗膜を得ることができず、導電性ペーストによる被覆性が低下したり、焼成時にデラミネーションが発生したりする。

【0010】

また、特許文献3の方法では、気相水素還元法によるニッケル微粉の製造時の高温度を利用し、ニッケル微粉の形成と同時に金属表面に金属硫化物を形成している。しかしながら、気相水素還元法は、高温度での製造方法であるため、ニッケル粉末同士の凝結が起こり、分散性が低下するため、導電性ペーストを作製したときに、平滑性の高い塗膜を得ることができず、導電性ペーストによる被覆性が低下したり、焼成時にデラミネーションが発生したりする。

【0011】

また、特許文献4の方法では、ニッケル粉末と硫黄化合物とを溶媒中で混合しているのみである。通常、微粒金属粉末の表面は酸化されており、金属酸化物は硫黄化合物と反応しにくい。そのため、ニッケルと硫黄化合物は硫化物を形成しておらず、ニッケル微粉の表面に硫黄化合物が吸着しているだけである。このようなニッケル微粉を用いて導電性ペーストを作製すると、吸着分子が脱離し、金属の触媒効果を抑制することができず、脱脂工程において構造欠陥が発生する。

【0012】

それゆえに、この発明の主たる目的は、導電性ペーストを作製するときに分散性が良好で、導電性ペーストを熱処理するときに金属の触媒効果を抑制することができる金属粉末と、その製造方法を提供することである。

また、この発明の目的は、このような金属粉末を用いた導電性ペーストと、この導電性ペーストを用いた積層セラミック電子部品を提供することである。

【課題を解決するための手段】

【0013】

この発明は、金属粒子を含み、金属粒子の表面において、金属粒子の金属原子と有機硫黄化合物中の硫黄原子とが化学結合により結合した、金属粉末である。

金属粒子の表面において、金属粒子の金属原子と有機硫黄化合物中の硫黄原子とが化学結合により結合していることにより、分散剤として作用する有機硫黄化合物に包まれた金属粉末を得ることができる。さらに、金属粒子の表面において金属原子と硫黄原子とが化学結合しているため、この金属粉末を用いた導電性ペーストで内部電極パターンを形成した用いたチップの脱脂工程において、金属の触媒効果が抑制され、樹脂の急燃焼を防止することができる。そのため、樹脂の急燃焼にともなう燃焼ガスの発生を防止することができ、デラミネーションやクラックなどの構造欠陥の発生を抑制することができる。

【0014】

このような金属粉末において、有機硫黄化合物は、その構造中にチオール、チオカルバミド、ジスルフィド、チオエステル、チオシアネート、チアゾールの官能基を有する有機硫黄化合物であることが好ましい。

また、金属粒子に対して0.01〜5質量%の硫黄を含むことが好ましい。

さらに、金属粒子に対して5質量%以下の炭素を含むことが好ましい。

また、金属粒子の粒子径が0.010μm〜1μmの範囲にあることが好ましい。

上述のような官能基は金属表面と結合しやすいため、金属粒子の表面に金属原子と硫黄化合物中の硫黄原子との化学結合を効率よく形成することができる。

また、金属粒子に対して適切な量の硫黄が含まれることにより、金属粒子の表面を十分に有機硫黄化合物で覆うことができ、金属粉末の分散性を良好にすることができるとともに、金属の触媒効果を抑制することができる。

さらに、有機硫黄化合物内の炭素は金属粉末の分散性に寄与するため、金属粒子に対して適切な量の炭素が含まれることにより、金属粉末の分散性を良好にすることができる。

金属粒子の粒子径を適切な大きさとすることにより、金属粒子の表面積を適当な値とすることができるため、適切な量の有機硫黄化合物で金属粒子の表面を覆うことができる。

【0015】

また、この発明は、金属塩を含む溶液と還元剤を含む溶液とを混合して酸化還元反応により金属粒子と還元剤とを含む懸濁液を得るステップと、懸濁液と有機硫黄酸化物とを混合して上述のいずれかに記載の金属粉末を含む水スラリーを形成するステップとを含む、金属粉末の製造方法である。

金属粉末を含む水スラリーを得るステップにおいて、溶液を混合するだけで、高温に加熱する必要がない。そのため、金属粒子同士が凝結することなく、分散性の良好な金属粉末を得ることができる。

【0016】

このような金属粉末の製造方法において、金属粒子と還元剤と有機硫黄化合物とを混合した溶液のpHが2以上であることが好ましい。

金属粒子と還元剤と有機硫黄化合物とを混合した溶液のpHが2未満では、金属の溶解がみられ、還元剤の効力が低下する。

【0017】

また、この発明は、上述のいずれかに記載の金属粉末と有機ビヒクルとを含む、導電性ペーストである。

この発明の金属粉末を用いて導電性ペーストを作製することにより、金属粉末が均一に分散した導電性ペーストを得ることができる。さらに、金属粉末の表面において、金属原子と有機硫黄化合物内の硫黄原子とが結合しているため、金属による触媒効果が抑制される。そのため、この導電性ペーストを用いて積層セラミック電子部品を作製する際に、内部電極パターンを形勢したチップの脱脂工程において、チップ中の樹脂の急燃焼を防止することができ、デラミネーションやクラックなどのチップの構造欠陥の発生を抑えることができる。

【0018】

さらに、この発明は、積層された複数のセラミック層と、セラミック層間に形成された内部電極とを含み、内部電極は上述の導電性ペーストを焼結することによって形成されたものである、積層セラミック電子部品である。

この発明の金属粉末を用いた導電性ペーストを用いることにより、チップの構造欠陥の発生を抑えることができるため、得られた積層セラミック電子部品の不良率を低減することができる。

【発明の効果】

【0019】

この発明によれば、金属粒子の表面において、金属粒子の金属原子と有機硫黄化合物中の硫黄原子とが化学結合により結合した金属粉末を得ることができる。有機硫黄化合物は分散剤として作用するため、この金属粉末を用いて導電性ペーストを作製するときに、水スラリー中での分散性を良好にすることができる。また、この金属粉末を用いた導電性ペーストを用いて積層セラミック電子部品を作製すれば、内部電極パターンを形成したチップの脱脂工程において、金属の触媒効果が抑制され、樹脂の急燃焼を防止することができる。そのため、デラミネーションやクラックなどのチップの構造欠陥の発生を抑えることができる。

また、この発明の方法により、高温に加熱することなく上述のような構造を有する金属粉末を得ることができるため、金属粉末同士が凝結したりすることなく、分散性の良好な金属粉末を得ることができる。

さらに、この発明の金属粉末を用いて導電性ペーストを作製することにより、金属粉末が均一に分散した導電性ペーストを得ることができる。そのため、この導電性ペーストを用いることにより、平滑性の高い塗膜を得ることができ、導電性ペーストによる被覆性が低下したり、焼成時にデラミネーションが発生することを防止することができる。

また、このような導電性ペーストを用いて積層セラミック電子部品の内部電極を形成することにより、チップの構造欠陥を防止することができるため、積層セラミック電子部品の不良率を下げることができる。

【0020】

この発明の上述の目的,その他の目的,特徴および利点は、図面を参照して行う以下の発明を実施するための最良の形態の説明から一層明らかとなろう。

【図面の簡単な説明】

【0021】

【図1】この発明の積層セラミック電子部品の一例としての積層セラミックコンデンサを示す斜視図である。

【図2】図1に示す積層セラミックコンデンサの内部構造を示す図解図である。

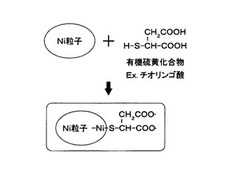

【図3】Ni粒子の表面において、Niとチオリンゴ酸のSとが化学結合した金属粉末の例を示す図解図である。

【発明を実施するための形態】

【0022】

図1は、この発明の積層セラミック電子部品の一例としての積層セラミックコンデンサを示す斜視図であり、図2はその内部構造を示す図解図である。積層セラミックコンデンサ10は、基体12を含む。基体12は、誘電体材料で形成された複数のセラミック層14と、複数の内部電極16とが交互に積層された構成を有する。基体12の積層方向において隣接する内部電極16は、基体12の長手方向の一端側および他端側に交互に引き出される。内部電極16が引き出された基体12の両端部には、それぞれ内部電極16に接続されるようにして、外部電極18が形成される。したがって、2つの外部電極18間に静電容量が形成される。

【0023】

このような積層セラミックコンデンサ10を作製するために、セラミックグリーンシートが準備される。セラミックグリーンシートは、たとえば、BaTiO3をベースとし、SiO2などの焼結助剤や、電気特性を調整するための希土類元素、アルカリ土類金属、Mn、Vなどを含む。これらを樹脂や溶剤とともにスラリー化し、セラミックグリーンシートが得られる。

【0024】

得られたセラミックグリーンシート上に、導電性ペーストを用いて、内部電極16となる複数の内部電極パターンが形成される。導電性ペーストは、金属粉末と有機ビヒクルとを含み、具体的には、金属粉末、セラミック粉末、樹脂、分散剤、溶剤などを混合し、3本ロールを用いて分散処理を行ってペースト化することにより得られる。ここで、金属粉末は、金属粒子を含み、金属粒子の表面において、金属粒子の金属原子と有機硫黄化合物中の硫黄原子とが化学結合により結合したものである。また、セラミック粉末としては、たとえばチタン酸バリウムなどが用いられる。さらに、樹脂としては、たとえばエチルセルース、アクリル樹脂、ブチラール樹脂などを用いることができる。また、分散剤としては、たとえばポリプロピレングリコール系分散剤などを用いることができる。さらに、溶剤としては、たとえばターピネオール、ジヒドロターピネオール、α−ピネン、p−サイメンなどのテルペン系溶剤、または酢酸ブチルなどのエステル系溶剤を用いることができる。

【0025】

ここで、ベースとなる金属粉末は、液相還元法や気相法などで作製することができる。たとえば、液相還元法によってNi粉末を作製する場合、還元剤を含む溶液(60℃)に金属塩を含む溶液(60℃)を混合し、30分間撹拌することにより、Ni粒子と還元剤とを含む懸濁液を得ることができる。金属塩を含む溶液は、たとえば、水170gに対して、硫酸ニッケル70gを溶解し、60℃に昇温することにより得られる。ここで、粒径調整剤として、有機酸などの錯形成剤を用いてもよい。また、還元剤を含む溶液は、ヒドラジン水和物(純度60%)60gに対して、水185gを添加することにより得ることができる。ここで、粒径調整剤として、有機酸などの錯形成剤を用いてもよい。

【0026】

得られた金属粒子と還元剤とを含む懸濁液のpHを調整して、溶液を撹拌羽で撹拌しながら、有機硫黄化合物が添加される。そして、純水で不純物を洗浄したのち、タンク中の洗浄後の懸濁液を吸引濾過し、純水と金属粉末とを分離した後、熱風乾燥式オーブンにて乾燥することによって、金属粒子の表面において金属原子と有機硫黄化合物中の硫黄原子とが結合した金属表面を有する金属粉末が得られる。たとえば、金属粒子としてNi粒子を用い、有機硫黄化合物としてチオリンゴ酸を用いた場合、図3に示すように、Ni粒子の表面において、NiとSの化学結合が形成される。なお、還元剤としては、金属の種類や有機硫黄化合物の種類による制約はなく、具体例としては、たとえばヒドラジン、水酸化ホウ素ナトリウムなどを用いることができる。

【0027】

このようにして得られた金属粉末を用いて、上述のような方法で導電性ペーストを作製し、セラミックグリーンシート上に複数の内部電極パターンが形成される。内部電極パターンが形成されたセラミックグリーンシートが複数枚積層され、その両側に内部電極パターンの形成されていないセラミックグリーンシートが積層されて、積層体が得られる。そして、それぞれの内部電極パターンに合わせて積層体が切断され、基体12を得るための複数のチップが得られる。

【0028】

得られたチップは、脱脂工程を経て、一体焼成されることにより、セラミック層14と内部電極16とが交互に積層された基体12が得られる。この基体12の両端に、内部電極16に接続されるようにして電極ペーストを塗布し、焼付けることにより、外部電極18が形成される。このようにして、積層セラミックコンデンサ10が作製される。

【0029】

この積層セラミックコンデンサ10では、内部電極16を形成するために、金属粒子の表面において金属粒子の金属原子と有機硫黄化合物の硫黄原子とが化学結合した金属粉末を用いた導電性ペーストが用いられているため、チップの脱脂工程において、金属の触媒効果が抑制される。そのため、脱脂工程において、樹脂の急燃焼が防止され、燃焼ガスの発生によるデラミネーションやクラックなどのチップの構造欠陥の発生が抑制される。また、金属粒子の表面の有機硫黄化合物により、水スラリー中での分散性が良好となり、導電性ペーストによる被覆性を良好にすることができる。

【0030】

このように、この金属粉末を用いた導電性ペーストを用いると、導電性ペーストによる被覆性が良好で、脱脂工程におけるチップの構造欠陥が抑制されるため、得られた積層セラミック電子部品の不良率を下げることができる。

【0031】

また、金属塩を含む溶液と還元剤を含む溶液とを混合し、酸化還元反応により金属粒子と還元剤とを含む懸濁液を作製し、得られた懸濁液に有機硫黄化合物を添加することにより、高温に加熱することなく、金属原子と有機硫黄化合物の硫黄原子とが結合した金属表面を有する金属粉末を作製することができ、金属粉末同士の凝結を防止することができる。

【0032】

なお、金属粉末を作製する際に用いられる有機硫黄化合物としては、チオール、チオカルバミド、ジスルフィド、チオエステル、チオシアネート、チアゾールの官能基を有するものを用いることが好ましい。これらの官能基の構造は、硫黄原子の活性が高いために、反応性に優れており、金属表面に金属原子と硫黄原子との結合を形成させる。

【0033】

また、有機硫黄化合物の量としては、金属粒子に対して硫黄の含有量が0.01〜5質量%の範囲となるようにすることが好ましい。この範囲内であれば、金属表面に過不足なく金属原子と硫黄原子の結合を形成することができる。分散剤として作用する有機硫黄化合物がこの範囲より少ない場合、水スラリーでの分散安定性が保てないため、金属表面を有機硫黄化合物で被覆しきれず、触媒効果をもつ金属表面が露出するため、チップの脱脂工程において樹脂の急燃焼を抑制することが不十分となり、構造欠陥が発生する恐れがある。また、有機硫黄化合物の量がこの範囲より多い場合、積層セラミック電子部品の内部電極に含まれる硫黄成分が増加し、金属比率が低下するため、電極切れが起こり、構造欠陥が生じる恐れがある。

【0034】

また、有機硫黄化合物の量としては、金属粒子に対して炭素の含有量が5質量%以下の範囲となるようにすることが好ましい。炭素は水中での分散に関与するが、この範囲内では、水スラリー中での分散性が良好となり、凝集粉の発生を抑制することができる。また、炭素がこの範囲より多いと、積層セラミック電子部品を作製する際に、チップの焼成時に揮発する炭素成分が多く、構造欠陥の原因となるが、この範囲内であれば、チップの焼成時に揮発する炭素成分を少なくすることができる。

【0035】

また、金属粒子の粒子径としては、0.01〜1μmの範囲内であることが好ましい。金属粒子の粒子径が0.01μm未満であると、金属粒子の表面積が大きくなり、全ての金属表面を被覆するためには、有機硫黄化合物の添加量が多くなる。この場合、積層セラミック電子部品を作製する際に、導電性ペーストの硫黄成分が増加し、金属比率が低下するため、電極切れなどの欠陥が生じる恐れがある。

【0036】

また、金属粉末を作製する際に、溶液のpHが2以上となるように調整される。pHが2以上であれば、金属粒子表面に金属原子と硫黄原子の結合が形成されるが、pHが2未満であると、金属の溶解が見られ、積層セラミック電子部品を作製する際に、欠陥が発生する恐れがある。

【実施例1】

【0037】

金属粒子としてNiを用い、上述のような方法で金属粒子と還元剤とを含む懸濁液を作製し、pH14に調整したのち、各種有機硫黄化合物を硫黄換算で金属粒子に対して1質量%となるように添加して金属粉末を得た。得られた金属粉末を用いて、導電性ペーストを作製し、上述の方法で積層セラミック電子部品を作製した。そして、各種有機硫黄化合物を用いた金属粉末を使用した場合について、金属と硫黄の結合形成、マイクロトラック粒径、ペースト粘度比、構造欠陥を観察し、その結果を表1に示した。

【0038】

表1において、マイクロトラック粒径については、マイクロトラックにて、懸濁液の粒度分布を測定した。粒度分布を示す指標として、D50、D99の値を算出した。また、金属と硫黄の結合形成については、TG/MSにより、硫黄成分の揮発が800℃以上で起こるNi粉末について、金属原子と硫黄原子の化学結合が形成されているものと判断し、○印を付した。また、ペーストの粘度比については、E型粘度計を用いて50rpmでの粘度を測定した。ここで、ペースト作製直後と、1週間経過後の粘度とを測定した。そして、粘度比=1週間経過後の粘度/ペースト作製直後の粘度、として評価した。また、構造欠陥については、作製した積層セラミック電子部品の構造欠陥を顕微鏡で調査し、構造欠陥率を算出した。そして、構造欠陥率が100ppm未満を○、100ppm〜1000ppm未満を△、1000ppm以上を×とした。

【0039】

【表1】

【0040】

表1からわかるように、チオール、チオカルバミド、ジスルフィド、チオエステル、チオシアネート、チアゾールなどの官能基を有する有機硫黄化合物を用いた場合、硫黄原子の活性が高いため、反応性に優れており、これらの官能基を有する有機硫黄化合物は、金属表面に金属原子と硫黄原子の結合を形成させる。これらの有機硫黄化合物が化学結合した金属表面を有する金属粉末は、水スラリー中での分散性が向上し、凝集粉の発生を抑制することができる。また、ペースト中においても、ペーストに用いられる分散剤と交換吸着をすることがなく、粘度安定性に優れている。さらに、金属表面における金属原子と硫黄原子の結合により、金属の触媒効果が抑制され、チップの構造欠陥発生率を低減させることができる。

【0041】

一方で、スルフィドは反応性が劣り、スルホン酸は酸素と硫黄を含むスルホン基として安定であり、硫黄原子が直接金属に結合する化学構造ではない。そのため、金属との結合を形成できず、上述のような効果はない。

【実施例2】

【0042】

金属粒子としてCuを用い、有機硫黄化合物としてチオ尿素を用いて、実施例1と同様にして積層セラミック電子部品を作製して評価した。ここで、有機硫黄化合物の添加量を変えて金属粒子に対する硫黄の量を調整し、有機硫黄化合物中の硫黄含有量による影響を評価した。なお、金属粒子に対する炭素の量は、全ての試料において、5質量%以下の範囲内にあるようにして、有機硫黄化合物の量を調整した。そして、得られた結果を表2に示した。

【0043】

【表2】

【0044】

試料番号15〜17に示すように、金属粒子に対する硫黄含有量が0.01〜5質量%の範囲内にある場合、金属表面に金属原子と硫黄原子の結合が形成され、チップの構造欠陥の発生率が少ないことがわかる。それに対して、試料番号13に示すように、金属粒子に対する硫黄含有量が0質量%の場合、つまり有機硫黄化合物を添加しない場合、チップの脱脂工程において、金属の触媒効果により樹脂の急燃焼が生じ、構造欠陥が発生した。また、金属表面に有機硫黄化合物が付着しないため、金属粉末の分散性が悪くなり、凝集粉が発生する恐れがある。

【0045】

また、試料番号14に示すように、金属粒子に対する硫黄含有量が0.01質量%未満では、分散剤として作用する有機硫黄化合物の量が少ないため、水スラリー中での金属粉末の分散安定性が保てず、凝集粉が発生する恐れがある。また、金属表面を完全に有機硫黄化合物で被覆することができず、触媒効果を有する金属表面が露出するため、チップの脱脂工程において樹脂の急燃焼を抑制することができず、チップに構造欠陥が生じる。また、試料番号18に示すように、金属粒子に対する硫黄含有量が5質量%を超えると、積層セラミック電子部品の内部電極に含まれる硫黄成分が増加し、金属比率が低下するため、電極切れが発生し、構造欠陥が生じる。

【0046】

[実施例3]

金属粒子としてNiを用い、有機硫黄化合物としてチオ尿素を用いて、実施例1と同様にして積層セラミック電子部品を作製して評価した。ここで、有機硫黄化合物の添加量を変えて金属粒子に対する炭素の量を調整し、有機硫黄化合物中の炭素含有量による影響を評価した。なお、金属粒子に対する硫黄の量は、全ての試料において、0.01〜5質量%の範囲内にあるようにして、有機硫黄化合物の量を調整した。試料番号19については、炭素を含有しない硫黄化合物である硫化ナトリウムをNiに対して1質量%添加して、評価を行った。また、試料番号20、21については、有機硫黄化合物として、チオ尿素を使用した。また、試料番号22〜24については、有機硫黄化合物として、チオリンゴ酸を使用した。そして、得られた結果を表3に示した。

【0047】

【表3】

【0048】

試料番号21〜23に示すように、金属と化学結合した有機硫黄化合物が水中で分散剤の役割を果たし、水スラリー中での金属粉末の分散性がよい。したがって、凝集粉の発生を抑制することができる。それに対して、試料番号19に示すように、金属粒子に対する炭素含有量が0質量%であるか、試料番号20に示すように、金属粒子に対する炭素含有量が0.01質量%より少ない場合、分散に寄与する炭素量が少ないため、水スラリーの分散性を確保することができず、凝集粉が発生する恐れがある。また、試料番号24に示すように、金属粒子に対する炭素含有量が5質量%を超えると、内部電極パターンを形成したチップを焼成する際に、揮発する硫黄化合物に含まれる炭素成分が多いため、構造欠陥の原因となる。

【0049】

[実施例4]

有機硫黄化合物を添加する前の懸濁液に含まれる金属粒子として、一次粒子径の異なるCu粒子を用い、有機硫黄化合物としてチオ酢酸カリウムを用いて、実施例1と同様にして積層セラミック電子部品を作製して評価した。なお、金属粒子の一次粒子径は、FE−SEMにて観察した。そして、得られた結果を表4に示した。

【0050】

【表4】

【0051】

試料番号26〜28に示すように、0.01〜1μmの粒子径のCu金属粒子を用いた場合、Cu金属表面にCu金属原子と硫黄原子との結合が形成され、チップの脱脂工程において、樹脂の急燃焼を抑制して、構造欠陥の発生を抑えることができる。それに対して、Cu金属粒子の粒子径が0.01μm未満になると、金属粒子の表面積が増大し、全ての金属表面を被覆するには、有機硫黄化合物の添加量を増加させる必要がある。そのため、積層セラミック電子部品の内部電極部の硫黄成分が増加し、金属比率が低下するため、電極切れなどの構造欠陥が生じる。

【0052】

[実施例5]

金属粒子としてNi粒子を用い、有機硫黄化合物としてチオリンゴ酸を用いて、金属粒子と還元剤とを含む懸濁液のpHを調整し、実施例1と同様にして積層セラミック電子部品を作製して評価した。そして、得られた結果を表5に示した。

【0053】

【表5】

【0054】

試料番号30〜32に示すように、金属粒子と還元剤とを含む懸濁液のpHが2以上では、Ni金属表面にNi金属原子と硫黄原子との結合が形成され、チップの構造欠陥の発生を抑制できることを確認した。それに対して、試料番号29に示すように、金属粒子と還元剤とを含む懸濁液のpHが2未満の場合、Ni金属の溶解が見られ、構造欠陥が発生した。

【0055】

[実施例6]

金属粒子として平均粒子径0.5μmのNi金属粒子を用いて懸濁液を調整したのち、有機硫黄化合物を添加せずに、ノニオン性高分子分散剤を添加して、水系スラリーを調整した。このスラリーを熱風乾燥式オーブンにて乾燥し、金属粉末を得た。この金属粉末を用いて導電性ペーストを作製し、積層セラミック電子部品を作製した。そして、得られた結果を表6に示した。

【0056】

【表6】

【0057】

水中で分散性向上に寄与したノニオン性高分子分散剤が、ペースト溶剤中では分散を阻害し、ペースト粘度の安定性が悪化した。また、硫黄化合物と金属との結合がないために、構造欠陥が多発した。

【符号の説明】

【0058】

10 積層セラミックコンデンサ

12 基体

14 セラミック層

16 内部電極

18 外部電極

【技術分野】

【0001】

この発明は、金属粉末とその製造方法および金属粉末を用いた導電性ペーストとそれを用いた積層セラミック電子部品に関し、特にたとえば、積層セラミックコンデンサなどの内部電極材料として用いられる金属粉末とその製造方法および金属粉末を用いた導電性ペーストとそれを用いた積層セラミック電子部品に関する。

【背景技術】

【0002】

積層セラミック電子部品は、複数のセラミック層と、これらのセラミック層間に形成される内部電極とで構成される基体を含む。たとえば、積層セラミックコンデンサなどでは、積層されたセラミック層の両側において、内部電極が互いに対向するように形成される。そして、セラミック層の積層方向において、隣接する内部電極が交互に基体の長手方向の一端側と他端側に引き出される。そして、基体の長手方向の両端側において、引き出された内部電極に接続される外部電極を形成することにより、2つの外部電極間に静電容量が形成される。

【0003】

このような積層セラミック電子部品を作製するために、セラミックグリーンシートが準備される。このセラミックグリーンシート上に、金属粉末と樹脂などを混錬して得られた導電性ペーストを用いて、複数の内部電極パターンが形成される。内部電極パターンの形成されたセラミックグリーンシートが複数枚積層され、その積層方向外側に内部電極パターンの形成されていないセラミックグリーンシートが積層されて、積層体が形成される。それぞれの内部電極パターンに対応して積層体が切断され、積層セラミック電子部品の基体を得るためのチップが形成される。このチップを焼成することにより、セラミック層と内部電極とを有する基体が形成される。そして、基体の長手方向の両端面に外部電極が形成されることにより、積層セラミック電子部品が作製される。

【0004】

なお、チップを焼成する前に、熱処理をしてチップ中に含まれる樹脂成分を除去する脱脂工程を経る必要がある。ここで、触媒効果を持つ金属を導電性ペーストの材料として用いた場合、脱脂工程において、金属の触媒効果により樹脂の急燃焼が起こる。このとき、急激に燃焼ガスが発生し、チップ内部の圧力が増加するため、デラミネーションやクラックなどの構造欠陥が発生する。

【0005】

そこで、導電性ペーストに含まれる金属粒子の表面に、この金属の硫化物を形成したり、この金属と硫黄化合物とが化学結合した物質を形成することにより、金属の触媒効果を抑制している。このようにして、チップの脱脂工程における樹脂の急燃焼を防止し、基体における構造欠陥の発生を抑制している。

【0006】

導電性ペーストの作製に関して、高分子分散剤の存在下において金属化合物を還元して、高濃度の金属微粒子分散体を作製する方法が開示されている(特許文献1参照)。

また、ニッケル粉末にチオ尿素を添加し、200〜300℃に加熱することにより、その表面にニッケルと硫黄とを含む化合物層が形成されたニッケル粉末を作製する技術が開示されている(特許文献2参照)。

また、気相水素還元法によるニッケル微粉の作製時に、硫黄化合物を随伴させることにより、硫黄元素を含むニッケル粉末を作製する方法が開示されている(引用文献3参照)。

また、ニッケル粉末を硫黄化合物の溶液で処理することにより、ニッケルと硫黄元素を含むニッケル粉末を作製する方法が開示されている(特許文献4参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−103158号公報

【特許文献2】国際公開第2005/123307

【特許文献3】特開平11−80817号公報

【特許文献4】特開2007−191771号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1のような方法において、分散剤は、アニオン、カチオン、ノニオンなどのイオン性の吸着サイトで金属表面に吸着する。これらの高分子分散剤の吸着は可逆反応であり、後に添加する添加剤などによって容易に吸脱着を起こす。吸脱着した分散剤は懸濁液中に漂い、金属微粒子の分散性を悪化させる。

【0009】

また、特許文献2の方法では、200〜300℃の温度で熱処理することにより、ニッケル粉末の表面にニッケルと硫黄とを含む化合物層を形成している。この熱処理により、ニッケル粉末同士の凝結が進行し、分散性が低下する。そのため、ニッケル粉末を用いて導電性ペーストを作製したときに、平滑性の高い塗膜を得ることができず、導電性ペーストによる被覆性が低下したり、焼成時にデラミネーションが発生したりする。

【0010】

また、特許文献3の方法では、気相水素還元法によるニッケル微粉の製造時の高温度を利用し、ニッケル微粉の形成と同時に金属表面に金属硫化物を形成している。しかしながら、気相水素還元法は、高温度での製造方法であるため、ニッケル粉末同士の凝結が起こり、分散性が低下するため、導電性ペーストを作製したときに、平滑性の高い塗膜を得ることができず、導電性ペーストによる被覆性が低下したり、焼成時にデラミネーションが発生したりする。

【0011】

また、特許文献4の方法では、ニッケル粉末と硫黄化合物とを溶媒中で混合しているのみである。通常、微粒金属粉末の表面は酸化されており、金属酸化物は硫黄化合物と反応しにくい。そのため、ニッケルと硫黄化合物は硫化物を形成しておらず、ニッケル微粉の表面に硫黄化合物が吸着しているだけである。このようなニッケル微粉を用いて導電性ペーストを作製すると、吸着分子が脱離し、金属の触媒効果を抑制することができず、脱脂工程において構造欠陥が発生する。

【0012】

それゆえに、この発明の主たる目的は、導電性ペーストを作製するときに分散性が良好で、導電性ペーストを熱処理するときに金属の触媒効果を抑制することができる金属粉末と、その製造方法を提供することである。

また、この発明の目的は、このような金属粉末を用いた導電性ペーストと、この導電性ペーストを用いた積層セラミック電子部品を提供することである。

【課題を解決するための手段】

【0013】

この発明は、金属粒子を含み、金属粒子の表面において、金属粒子の金属原子と有機硫黄化合物中の硫黄原子とが化学結合により結合した、金属粉末である。

金属粒子の表面において、金属粒子の金属原子と有機硫黄化合物中の硫黄原子とが化学結合により結合していることにより、分散剤として作用する有機硫黄化合物に包まれた金属粉末を得ることができる。さらに、金属粒子の表面において金属原子と硫黄原子とが化学結合しているため、この金属粉末を用いた導電性ペーストで内部電極パターンを形成した用いたチップの脱脂工程において、金属の触媒効果が抑制され、樹脂の急燃焼を防止することができる。そのため、樹脂の急燃焼にともなう燃焼ガスの発生を防止することができ、デラミネーションやクラックなどの構造欠陥の発生を抑制することができる。

【0014】

このような金属粉末において、有機硫黄化合物は、その構造中にチオール、チオカルバミド、ジスルフィド、チオエステル、チオシアネート、チアゾールの官能基を有する有機硫黄化合物であることが好ましい。

また、金属粒子に対して0.01〜5質量%の硫黄を含むことが好ましい。

さらに、金属粒子に対して5質量%以下の炭素を含むことが好ましい。

また、金属粒子の粒子径が0.010μm〜1μmの範囲にあることが好ましい。

上述のような官能基は金属表面と結合しやすいため、金属粒子の表面に金属原子と硫黄化合物中の硫黄原子との化学結合を効率よく形成することができる。

また、金属粒子に対して適切な量の硫黄が含まれることにより、金属粒子の表面を十分に有機硫黄化合物で覆うことができ、金属粉末の分散性を良好にすることができるとともに、金属の触媒効果を抑制することができる。

さらに、有機硫黄化合物内の炭素は金属粉末の分散性に寄与するため、金属粒子に対して適切な量の炭素が含まれることにより、金属粉末の分散性を良好にすることができる。

金属粒子の粒子径を適切な大きさとすることにより、金属粒子の表面積を適当な値とすることができるため、適切な量の有機硫黄化合物で金属粒子の表面を覆うことができる。

【0015】

また、この発明は、金属塩を含む溶液と還元剤を含む溶液とを混合して酸化還元反応により金属粒子と還元剤とを含む懸濁液を得るステップと、懸濁液と有機硫黄酸化物とを混合して上述のいずれかに記載の金属粉末を含む水スラリーを形成するステップとを含む、金属粉末の製造方法である。

金属粉末を含む水スラリーを得るステップにおいて、溶液を混合するだけで、高温に加熱する必要がない。そのため、金属粒子同士が凝結することなく、分散性の良好な金属粉末を得ることができる。

【0016】

このような金属粉末の製造方法において、金属粒子と還元剤と有機硫黄化合物とを混合した溶液のpHが2以上であることが好ましい。

金属粒子と還元剤と有機硫黄化合物とを混合した溶液のpHが2未満では、金属の溶解がみられ、還元剤の効力が低下する。

【0017】

また、この発明は、上述のいずれかに記載の金属粉末と有機ビヒクルとを含む、導電性ペーストである。

この発明の金属粉末を用いて導電性ペーストを作製することにより、金属粉末が均一に分散した導電性ペーストを得ることができる。さらに、金属粉末の表面において、金属原子と有機硫黄化合物内の硫黄原子とが結合しているため、金属による触媒効果が抑制される。そのため、この導電性ペーストを用いて積層セラミック電子部品を作製する際に、内部電極パターンを形勢したチップの脱脂工程において、チップ中の樹脂の急燃焼を防止することができ、デラミネーションやクラックなどのチップの構造欠陥の発生を抑えることができる。

【0018】

さらに、この発明は、積層された複数のセラミック層と、セラミック層間に形成された内部電極とを含み、内部電極は上述の導電性ペーストを焼結することによって形成されたものである、積層セラミック電子部品である。

この発明の金属粉末を用いた導電性ペーストを用いることにより、チップの構造欠陥の発生を抑えることができるため、得られた積層セラミック電子部品の不良率を低減することができる。

【発明の効果】

【0019】

この発明によれば、金属粒子の表面において、金属粒子の金属原子と有機硫黄化合物中の硫黄原子とが化学結合により結合した金属粉末を得ることができる。有機硫黄化合物は分散剤として作用するため、この金属粉末を用いて導電性ペーストを作製するときに、水スラリー中での分散性を良好にすることができる。また、この金属粉末を用いた導電性ペーストを用いて積層セラミック電子部品を作製すれば、内部電極パターンを形成したチップの脱脂工程において、金属の触媒効果が抑制され、樹脂の急燃焼を防止することができる。そのため、デラミネーションやクラックなどのチップの構造欠陥の発生を抑えることができる。

また、この発明の方法により、高温に加熱することなく上述のような構造を有する金属粉末を得ることができるため、金属粉末同士が凝結したりすることなく、分散性の良好な金属粉末を得ることができる。

さらに、この発明の金属粉末を用いて導電性ペーストを作製することにより、金属粉末が均一に分散した導電性ペーストを得ることができる。そのため、この導電性ペーストを用いることにより、平滑性の高い塗膜を得ることができ、導電性ペーストによる被覆性が低下したり、焼成時にデラミネーションが発生することを防止することができる。

また、このような導電性ペーストを用いて積層セラミック電子部品の内部電極を形成することにより、チップの構造欠陥を防止することができるため、積層セラミック電子部品の不良率を下げることができる。

【0020】

この発明の上述の目的,その他の目的,特徴および利点は、図面を参照して行う以下の発明を実施するための最良の形態の説明から一層明らかとなろう。

【図面の簡単な説明】

【0021】

【図1】この発明の積層セラミック電子部品の一例としての積層セラミックコンデンサを示す斜視図である。

【図2】図1に示す積層セラミックコンデンサの内部構造を示す図解図である。

【図3】Ni粒子の表面において、Niとチオリンゴ酸のSとが化学結合した金属粉末の例を示す図解図である。

【発明を実施するための形態】

【0022】

図1は、この発明の積層セラミック電子部品の一例としての積層セラミックコンデンサを示す斜視図であり、図2はその内部構造を示す図解図である。積層セラミックコンデンサ10は、基体12を含む。基体12は、誘電体材料で形成された複数のセラミック層14と、複数の内部電極16とが交互に積層された構成を有する。基体12の積層方向において隣接する内部電極16は、基体12の長手方向の一端側および他端側に交互に引き出される。内部電極16が引き出された基体12の両端部には、それぞれ内部電極16に接続されるようにして、外部電極18が形成される。したがって、2つの外部電極18間に静電容量が形成される。

【0023】

このような積層セラミックコンデンサ10を作製するために、セラミックグリーンシートが準備される。セラミックグリーンシートは、たとえば、BaTiO3をベースとし、SiO2などの焼結助剤や、電気特性を調整するための希土類元素、アルカリ土類金属、Mn、Vなどを含む。これらを樹脂や溶剤とともにスラリー化し、セラミックグリーンシートが得られる。

【0024】

得られたセラミックグリーンシート上に、導電性ペーストを用いて、内部電極16となる複数の内部電極パターンが形成される。導電性ペーストは、金属粉末と有機ビヒクルとを含み、具体的には、金属粉末、セラミック粉末、樹脂、分散剤、溶剤などを混合し、3本ロールを用いて分散処理を行ってペースト化することにより得られる。ここで、金属粉末は、金属粒子を含み、金属粒子の表面において、金属粒子の金属原子と有機硫黄化合物中の硫黄原子とが化学結合により結合したものである。また、セラミック粉末としては、たとえばチタン酸バリウムなどが用いられる。さらに、樹脂としては、たとえばエチルセルース、アクリル樹脂、ブチラール樹脂などを用いることができる。また、分散剤としては、たとえばポリプロピレングリコール系分散剤などを用いることができる。さらに、溶剤としては、たとえばターピネオール、ジヒドロターピネオール、α−ピネン、p−サイメンなどのテルペン系溶剤、または酢酸ブチルなどのエステル系溶剤を用いることができる。

【0025】

ここで、ベースとなる金属粉末は、液相還元法や気相法などで作製することができる。たとえば、液相還元法によってNi粉末を作製する場合、還元剤を含む溶液(60℃)に金属塩を含む溶液(60℃)を混合し、30分間撹拌することにより、Ni粒子と還元剤とを含む懸濁液を得ることができる。金属塩を含む溶液は、たとえば、水170gに対して、硫酸ニッケル70gを溶解し、60℃に昇温することにより得られる。ここで、粒径調整剤として、有機酸などの錯形成剤を用いてもよい。また、還元剤を含む溶液は、ヒドラジン水和物(純度60%)60gに対して、水185gを添加することにより得ることができる。ここで、粒径調整剤として、有機酸などの錯形成剤を用いてもよい。

【0026】

得られた金属粒子と還元剤とを含む懸濁液のpHを調整して、溶液を撹拌羽で撹拌しながら、有機硫黄化合物が添加される。そして、純水で不純物を洗浄したのち、タンク中の洗浄後の懸濁液を吸引濾過し、純水と金属粉末とを分離した後、熱風乾燥式オーブンにて乾燥することによって、金属粒子の表面において金属原子と有機硫黄化合物中の硫黄原子とが結合した金属表面を有する金属粉末が得られる。たとえば、金属粒子としてNi粒子を用い、有機硫黄化合物としてチオリンゴ酸を用いた場合、図3に示すように、Ni粒子の表面において、NiとSの化学結合が形成される。なお、還元剤としては、金属の種類や有機硫黄化合物の種類による制約はなく、具体例としては、たとえばヒドラジン、水酸化ホウ素ナトリウムなどを用いることができる。

【0027】

このようにして得られた金属粉末を用いて、上述のような方法で導電性ペーストを作製し、セラミックグリーンシート上に複数の内部電極パターンが形成される。内部電極パターンが形成されたセラミックグリーンシートが複数枚積層され、その両側に内部電極パターンの形成されていないセラミックグリーンシートが積層されて、積層体が得られる。そして、それぞれの内部電極パターンに合わせて積層体が切断され、基体12を得るための複数のチップが得られる。

【0028】

得られたチップは、脱脂工程を経て、一体焼成されることにより、セラミック層14と内部電極16とが交互に積層された基体12が得られる。この基体12の両端に、内部電極16に接続されるようにして電極ペーストを塗布し、焼付けることにより、外部電極18が形成される。このようにして、積層セラミックコンデンサ10が作製される。

【0029】

この積層セラミックコンデンサ10では、内部電極16を形成するために、金属粒子の表面において金属粒子の金属原子と有機硫黄化合物の硫黄原子とが化学結合した金属粉末を用いた導電性ペーストが用いられているため、チップの脱脂工程において、金属の触媒効果が抑制される。そのため、脱脂工程において、樹脂の急燃焼が防止され、燃焼ガスの発生によるデラミネーションやクラックなどのチップの構造欠陥の発生が抑制される。また、金属粒子の表面の有機硫黄化合物により、水スラリー中での分散性が良好となり、導電性ペーストによる被覆性を良好にすることができる。

【0030】

このように、この金属粉末を用いた導電性ペーストを用いると、導電性ペーストによる被覆性が良好で、脱脂工程におけるチップの構造欠陥が抑制されるため、得られた積層セラミック電子部品の不良率を下げることができる。

【0031】

また、金属塩を含む溶液と還元剤を含む溶液とを混合し、酸化還元反応により金属粒子と還元剤とを含む懸濁液を作製し、得られた懸濁液に有機硫黄化合物を添加することにより、高温に加熱することなく、金属原子と有機硫黄化合物の硫黄原子とが結合した金属表面を有する金属粉末を作製することができ、金属粉末同士の凝結を防止することができる。

【0032】

なお、金属粉末を作製する際に用いられる有機硫黄化合物としては、チオール、チオカルバミド、ジスルフィド、チオエステル、チオシアネート、チアゾールの官能基を有するものを用いることが好ましい。これらの官能基の構造は、硫黄原子の活性が高いために、反応性に優れており、金属表面に金属原子と硫黄原子との結合を形成させる。

【0033】

また、有機硫黄化合物の量としては、金属粒子に対して硫黄の含有量が0.01〜5質量%の範囲となるようにすることが好ましい。この範囲内であれば、金属表面に過不足なく金属原子と硫黄原子の結合を形成することができる。分散剤として作用する有機硫黄化合物がこの範囲より少ない場合、水スラリーでの分散安定性が保てないため、金属表面を有機硫黄化合物で被覆しきれず、触媒効果をもつ金属表面が露出するため、チップの脱脂工程において樹脂の急燃焼を抑制することが不十分となり、構造欠陥が発生する恐れがある。また、有機硫黄化合物の量がこの範囲より多い場合、積層セラミック電子部品の内部電極に含まれる硫黄成分が増加し、金属比率が低下するため、電極切れが起こり、構造欠陥が生じる恐れがある。

【0034】

また、有機硫黄化合物の量としては、金属粒子に対して炭素の含有量が5質量%以下の範囲となるようにすることが好ましい。炭素は水中での分散に関与するが、この範囲内では、水スラリー中での分散性が良好となり、凝集粉の発生を抑制することができる。また、炭素がこの範囲より多いと、積層セラミック電子部品を作製する際に、チップの焼成時に揮発する炭素成分が多く、構造欠陥の原因となるが、この範囲内であれば、チップの焼成時に揮発する炭素成分を少なくすることができる。

【0035】

また、金属粒子の粒子径としては、0.01〜1μmの範囲内であることが好ましい。金属粒子の粒子径が0.01μm未満であると、金属粒子の表面積が大きくなり、全ての金属表面を被覆するためには、有機硫黄化合物の添加量が多くなる。この場合、積層セラミック電子部品を作製する際に、導電性ペーストの硫黄成分が増加し、金属比率が低下するため、電極切れなどの欠陥が生じる恐れがある。

【0036】

また、金属粉末を作製する際に、溶液のpHが2以上となるように調整される。pHが2以上であれば、金属粒子表面に金属原子と硫黄原子の結合が形成されるが、pHが2未満であると、金属の溶解が見られ、積層セラミック電子部品を作製する際に、欠陥が発生する恐れがある。

【実施例1】

【0037】

金属粒子としてNiを用い、上述のような方法で金属粒子と還元剤とを含む懸濁液を作製し、pH14に調整したのち、各種有機硫黄化合物を硫黄換算で金属粒子に対して1質量%となるように添加して金属粉末を得た。得られた金属粉末を用いて、導電性ペーストを作製し、上述の方法で積層セラミック電子部品を作製した。そして、各種有機硫黄化合物を用いた金属粉末を使用した場合について、金属と硫黄の結合形成、マイクロトラック粒径、ペースト粘度比、構造欠陥を観察し、その結果を表1に示した。

【0038】

表1において、マイクロトラック粒径については、マイクロトラックにて、懸濁液の粒度分布を測定した。粒度分布を示す指標として、D50、D99の値を算出した。また、金属と硫黄の結合形成については、TG/MSにより、硫黄成分の揮発が800℃以上で起こるNi粉末について、金属原子と硫黄原子の化学結合が形成されているものと判断し、○印を付した。また、ペーストの粘度比については、E型粘度計を用いて50rpmでの粘度を測定した。ここで、ペースト作製直後と、1週間経過後の粘度とを測定した。そして、粘度比=1週間経過後の粘度/ペースト作製直後の粘度、として評価した。また、構造欠陥については、作製した積層セラミック電子部品の構造欠陥を顕微鏡で調査し、構造欠陥率を算出した。そして、構造欠陥率が100ppm未満を○、100ppm〜1000ppm未満を△、1000ppm以上を×とした。

【0039】

【表1】

【0040】

表1からわかるように、チオール、チオカルバミド、ジスルフィド、チオエステル、チオシアネート、チアゾールなどの官能基を有する有機硫黄化合物を用いた場合、硫黄原子の活性が高いため、反応性に優れており、これらの官能基を有する有機硫黄化合物は、金属表面に金属原子と硫黄原子の結合を形成させる。これらの有機硫黄化合物が化学結合した金属表面を有する金属粉末は、水スラリー中での分散性が向上し、凝集粉の発生を抑制することができる。また、ペースト中においても、ペーストに用いられる分散剤と交換吸着をすることがなく、粘度安定性に優れている。さらに、金属表面における金属原子と硫黄原子の結合により、金属の触媒効果が抑制され、チップの構造欠陥発生率を低減させることができる。

【0041】

一方で、スルフィドは反応性が劣り、スルホン酸は酸素と硫黄を含むスルホン基として安定であり、硫黄原子が直接金属に結合する化学構造ではない。そのため、金属との結合を形成できず、上述のような効果はない。

【実施例2】

【0042】

金属粒子としてCuを用い、有機硫黄化合物としてチオ尿素を用いて、実施例1と同様にして積層セラミック電子部品を作製して評価した。ここで、有機硫黄化合物の添加量を変えて金属粒子に対する硫黄の量を調整し、有機硫黄化合物中の硫黄含有量による影響を評価した。なお、金属粒子に対する炭素の量は、全ての試料において、5質量%以下の範囲内にあるようにして、有機硫黄化合物の量を調整した。そして、得られた結果を表2に示した。

【0043】

【表2】

【0044】

試料番号15〜17に示すように、金属粒子に対する硫黄含有量が0.01〜5質量%の範囲内にある場合、金属表面に金属原子と硫黄原子の結合が形成され、チップの構造欠陥の発生率が少ないことがわかる。それに対して、試料番号13に示すように、金属粒子に対する硫黄含有量が0質量%の場合、つまり有機硫黄化合物を添加しない場合、チップの脱脂工程において、金属の触媒効果により樹脂の急燃焼が生じ、構造欠陥が発生した。また、金属表面に有機硫黄化合物が付着しないため、金属粉末の分散性が悪くなり、凝集粉が発生する恐れがある。

【0045】

また、試料番号14に示すように、金属粒子に対する硫黄含有量が0.01質量%未満では、分散剤として作用する有機硫黄化合物の量が少ないため、水スラリー中での金属粉末の分散安定性が保てず、凝集粉が発生する恐れがある。また、金属表面を完全に有機硫黄化合物で被覆することができず、触媒効果を有する金属表面が露出するため、チップの脱脂工程において樹脂の急燃焼を抑制することができず、チップに構造欠陥が生じる。また、試料番号18に示すように、金属粒子に対する硫黄含有量が5質量%を超えると、積層セラミック電子部品の内部電極に含まれる硫黄成分が増加し、金属比率が低下するため、電極切れが発生し、構造欠陥が生じる。

【0046】

[実施例3]

金属粒子としてNiを用い、有機硫黄化合物としてチオ尿素を用いて、実施例1と同様にして積層セラミック電子部品を作製して評価した。ここで、有機硫黄化合物の添加量を変えて金属粒子に対する炭素の量を調整し、有機硫黄化合物中の炭素含有量による影響を評価した。なお、金属粒子に対する硫黄の量は、全ての試料において、0.01〜5質量%の範囲内にあるようにして、有機硫黄化合物の量を調整した。試料番号19については、炭素を含有しない硫黄化合物である硫化ナトリウムをNiに対して1質量%添加して、評価を行った。また、試料番号20、21については、有機硫黄化合物として、チオ尿素を使用した。また、試料番号22〜24については、有機硫黄化合物として、チオリンゴ酸を使用した。そして、得られた結果を表3に示した。

【0047】

【表3】

【0048】

試料番号21〜23に示すように、金属と化学結合した有機硫黄化合物が水中で分散剤の役割を果たし、水スラリー中での金属粉末の分散性がよい。したがって、凝集粉の発生を抑制することができる。それに対して、試料番号19に示すように、金属粒子に対する炭素含有量が0質量%であるか、試料番号20に示すように、金属粒子に対する炭素含有量が0.01質量%より少ない場合、分散に寄与する炭素量が少ないため、水スラリーの分散性を確保することができず、凝集粉が発生する恐れがある。また、試料番号24に示すように、金属粒子に対する炭素含有量が5質量%を超えると、内部電極パターンを形成したチップを焼成する際に、揮発する硫黄化合物に含まれる炭素成分が多いため、構造欠陥の原因となる。

【0049】

[実施例4]

有機硫黄化合物を添加する前の懸濁液に含まれる金属粒子として、一次粒子径の異なるCu粒子を用い、有機硫黄化合物としてチオ酢酸カリウムを用いて、実施例1と同様にして積層セラミック電子部品を作製して評価した。なお、金属粒子の一次粒子径は、FE−SEMにて観察した。そして、得られた結果を表4に示した。

【0050】

【表4】

【0051】

試料番号26〜28に示すように、0.01〜1μmの粒子径のCu金属粒子を用いた場合、Cu金属表面にCu金属原子と硫黄原子との結合が形成され、チップの脱脂工程において、樹脂の急燃焼を抑制して、構造欠陥の発生を抑えることができる。それに対して、Cu金属粒子の粒子径が0.01μm未満になると、金属粒子の表面積が増大し、全ての金属表面を被覆するには、有機硫黄化合物の添加量を増加させる必要がある。そのため、積層セラミック電子部品の内部電極部の硫黄成分が増加し、金属比率が低下するため、電極切れなどの構造欠陥が生じる。

【0052】

[実施例5]

金属粒子としてNi粒子を用い、有機硫黄化合物としてチオリンゴ酸を用いて、金属粒子と還元剤とを含む懸濁液のpHを調整し、実施例1と同様にして積層セラミック電子部品を作製して評価した。そして、得られた結果を表5に示した。

【0053】

【表5】

【0054】

試料番号30〜32に示すように、金属粒子と還元剤とを含む懸濁液のpHが2以上では、Ni金属表面にNi金属原子と硫黄原子との結合が形成され、チップの構造欠陥の発生を抑制できることを確認した。それに対して、試料番号29に示すように、金属粒子と還元剤とを含む懸濁液のpHが2未満の場合、Ni金属の溶解が見られ、構造欠陥が発生した。

【0055】

[実施例6]

金属粒子として平均粒子径0.5μmのNi金属粒子を用いて懸濁液を調整したのち、有機硫黄化合物を添加せずに、ノニオン性高分子分散剤を添加して、水系スラリーを調整した。このスラリーを熱風乾燥式オーブンにて乾燥し、金属粉末を得た。この金属粉末を用いて導電性ペーストを作製し、積層セラミック電子部品を作製した。そして、得られた結果を表6に示した。

【0056】

【表6】

【0057】

水中で分散性向上に寄与したノニオン性高分子分散剤が、ペースト溶剤中では分散を阻害し、ペースト粘度の安定性が悪化した。また、硫黄化合物と金属との結合がないために、構造欠陥が多発した。

【符号の説明】

【0058】

10 積層セラミックコンデンサ

12 基体

14 セラミック層

16 内部電極

18 外部電極

【特許請求の範囲】

【請求項1】

金属粒子を含み、前記金属粒子の表面において、前記金属粒子の金属原子と有機硫黄化合物中の硫黄原子とが化学結合により結合した、金属粉末。

【請求項2】

前記有機硫黄化合物は、その構造中にチオール、チオカルバミド、ジスルフィド、チオエステル、チオシアネート、チアゾールの官能基を有する有機硫黄化合物である、請求項1に記載の金属粉末。

【請求項3】

前記金属粒子に対して0.01〜5質量%の硫黄を含む、請求項1または請求項2に記載の金属粉末。

【請求項4】

前記金属粒子に対して5質量%以下の炭素を含む、請求項1ないし請求項3のいずれかに記載の金属粉末。

【請求項5】

前記金属粒子の粒子径が0.010μm〜1μmの範囲にある、請求項1ないし請求項4のいずれかに記載の金属粉末。

【請求項6】

金属塩を含む溶液と還元剤を含む溶液とを混合して酸化還元反応により金属粒子と還元剤とを含む懸濁液を得るステップ、および

前記懸濁液と有機硫黄酸化物とを混合して請求項1ないし請求項5のいずれかに記載の金属粉末を含む水スラリーを形成するステップを含む、金属粉末の製造方法。

【請求項7】

前記金属粒子と前記還元剤と前記有機硫黄化合物とを混合した溶液のpHが2以上である、請求項6に記載の金属粉末の製造方法。

【請求項8】

請求項1ないし請求項5のいずれかに記載の金属粉末と有機ビヒクルとを含む、導電性ペースト。

【請求項9】

積層された複数のセラミック層と、前記セラミック層間に形成された内部電極とを含み、前記内部電極は請求項8に記載の導電性ペーストを焼結することによって形成されたものである、積層セラミック電子部品。

【請求項1】

金属粒子を含み、前記金属粒子の表面において、前記金属粒子の金属原子と有機硫黄化合物中の硫黄原子とが化学結合により結合した、金属粉末。

【請求項2】

前記有機硫黄化合物は、その構造中にチオール、チオカルバミド、ジスルフィド、チオエステル、チオシアネート、チアゾールの官能基を有する有機硫黄化合物である、請求項1に記載の金属粉末。

【請求項3】

前記金属粒子に対して0.01〜5質量%の硫黄を含む、請求項1または請求項2に記載の金属粉末。

【請求項4】

前記金属粒子に対して5質量%以下の炭素を含む、請求項1ないし請求項3のいずれかに記載の金属粉末。

【請求項5】

前記金属粒子の粒子径が0.010μm〜1μmの範囲にある、請求項1ないし請求項4のいずれかに記載の金属粉末。

【請求項6】

金属塩を含む溶液と還元剤を含む溶液とを混合して酸化還元反応により金属粒子と還元剤とを含む懸濁液を得るステップ、および

前記懸濁液と有機硫黄酸化物とを混合して請求項1ないし請求項5のいずれかに記載の金属粉末を含む水スラリーを形成するステップを含む、金属粉末の製造方法。

【請求項7】

前記金属粒子と前記還元剤と前記有機硫黄化合物とを混合した溶液のpHが2以上である、請求項6に記載の金属粉末の製造方法。

【請求項8】

請求項1ないし請求項5のいずれかに記載の金属粉末と有機ビヒクルとを含む、導電性ペースト。

【請求項9】

積層された複数のセラミック層と、前記セラミック層間に形成された内部電極とを含み、前記内部電極は請求項8に記載の導電性ペーストを焼結することによって形成されたものである、積層セラミック電子部品。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−252194(P2011−252194A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−126149(P2010−126149)

【出願日】平成22年6月1日(2010.6.1)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月1日(2010.6.1)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]