Fターム[2F069GG07]の内容

測定手段を特定しない測長装置 (16,435) | 測定方式 (4,762) | 光学的手段を利用するもの (753)

Fターム[2F069GG07]に分類される特許

81 - 100 / 753

球体回転装置、球体回転方法及び球体回転装置を利用した応用機

【課題】 汎用性が大で簡単な構造で球体を満遍なく回転させることができるようにする。

【解決手段】 球体1を回転自在に受持する一対のローラ3,4と、この一対のローラ3,4をそれぞれ回転駆動するサーボモータ27,28と、前記両サーボモータ27,28を制御して前記球体1の1回転中に一対のローラ3,4の角速度を高低変化させながら一方のローラ3,4が高角速度のときに他方が低角速度となるように回転させる制御手段7とを備えている。また、前記制御手段7は、一対のローラ3,4を角速度高低変化させながら回転する途中に、球体1の少なくとも1回転における高角速度の時間長さを長短変更する回動制御機能43を有している。

(もっと読む)

測定装置

【課題】ゴム層内に埋設されたスチールコードの位置を非破壊方式で簡便に測定でき、かつ取り扱いも容易で低コスト化が可能な測定装置を提供する。

【解決手段】基板12の載置面1204をゴム層2の上面に載せ、測定位置基準部1206をゴム層2の端面2aに押し当てた状態で、球体14を案内部1202に沿って測定位置基準部1206から離間する方向に転動させ、球体14が、ゴム層2の端面に最も近接するスチールコードの真上に転動され、スチールコードとの磁気結合によりスチールコードに吸着されて静止した時の位置と測定位置基準部1206との間の距離をスケール18の目盛から読み取る構成にした。

(もっと読む)

鋼構造物の合わせ面の加工方法

【課題】老朽更新等によって、鋼構造物と鋼構造物を組み合わせて鋼構造物設備を構築する場合に、現地で鋼構造物の合わせ面の加工を行うに際して、その合わせ面の寸法精度(高さ、傾き)を短時間に手間をかけずに的確に算出することができる、鋼構造物の合わせ面の加工方法を提供する。

【解決手段】それぞれの合わせ面上に複数の測定点を設定し、測定点の3次元的座標位置が得られる3次元レーザ計測装置を用いて、前記複数の測定点の3次元座標位置を測定し、得られた全測定点の3次元座標位置データより仮想基準面を作成し、特定の合わせ面を基準にして、残りの合わせ面の前記仮想基準面に対する寸法精度(高さ、傾き)を算出する。

(もっと読む)

外径寸法測定装置

【課題】安価で、被測定物の直径や長さに影響を受けずに精度よく外径寸法を測定することができる外径寸法測定装置を提供する。

【解決手段】本発明に係る外径寸法測定装置1aは、流体と、加工部で加工された被測定物の自重と、の少なくとも一方を利用して前記被測定物を搬送する搬送部10と、前記被測定物に付着した液体を除去する液体除去部20と、前記被測定物の外径寸法をリアルタイムに測定する測定部30と、を有する。

(もっと読む)

港湾構造物計測装置

【課題】水中部分と水上部分、及び両者の境界部分も連続的に測定できる港湾構造物計測装置を提供する。

【解決手段】陸上に設置されたGPS基準局11と、測定機器を搭載した曳航体12と、曳航体を測定水域に沿って曳航する曳航船13とから成り、GPS基準局は、衛星S1〜S3からの電波を受信するGPS受信機14とデータリンク装置15を備え、曳航体は、GPSアンテナと、モーションセンサーと、マルチビーム測探機ソナーヘッドと、レーザースキャナーとを搭載し、曳航船は、マルチビーム測探機プロセッサーと、データリンク装置との間で位置情報を授受するインターフェイスボックスと、インターフェイスボックス及びマルチビーム測探機プロセッサーと接続されたデータ収録装置と、レーザースキャナー及びインターフェイスボックスと接続された第2データ収録装置とを備え、水中部分と水上部分と共に、境界部分も連続的に測定する。

(もっと読む)

試料検査装置及び試料検査方法

【課題】複数種類の計測方法を組み合わせることにより、検査可能な試料を制限することのない試料検査装置及び試料検査方法を提供する。

【解決手段】試料検査装置は、入射部11、反射光受光部12及び分析部13(エリプソメータ部)と、X線源21、蛍光X線検出部22及び分析部23(X線測定部)と、レーザ光源31、ビームスプリッタ34、ラマン散乱光検出部32及び分析部33(ラマン散乱光測定部)とを備える。試料6に応じた適切な手法を用いて試料の厚みの計測が可能である。またエリプソメトリ及び蛍光X線分析を組み合わせることにより、試料6の厚みと屈折率等の光学特性とを独立に計測することができる。また試料6が多層試料である場合は、各層を適切な試料で検査することができる。

(もっと読む)

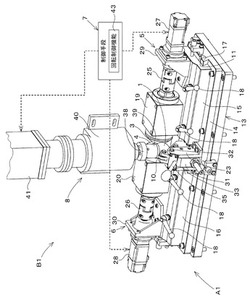

径計測装置

【課題】ダム洪水吐ゲートなどの開閉動作を行うものであって水中に浸漬された線条体等に対して、高精度に安定してその線径(外径寸法)を計測できる径計測装置を提供する。

【解決手段】線条体の外径寸法を計測するための計測手段が付設された移動部材25と、移動部材25を線条体16に沿って移動させる制御手段26とを備えた径計測装置である。移動部材25は、線条体16に着脱自在に固定される移動本体30及び移動副体33を備える。制御手段26はチャック制御部53と移動制御部54とを備える。チャック制御部53は、移動本体20を固定している状態で移動副体33の固定を解除し、移動副体33を固定している状態で移動本体30の固定を解除する。移動制御部54は、移動本体30を固定している状態で移動副体33を線条体長手方向に沿って移動させ、移動副体33を固定している状態で移動本体30を線条体長手方向に沿って移動させる。

(もっと読む)

点群データ処理装置、点群データ処理システム、点群データ処理方法、および点群データ処理プログラム

【課題】測定対象物の点群データからその特徴を抽出し、対象物の輪郭に係るデータを自動的かつ短時間に生成する技術を提供する。

【解決手段】測定対象物の二次画像と、この二次元画像を構成する複数の点の三次元座標データとを関連付けた点群データの中から、演算の負担の大きい非面領域に係る点群データ除去する非面領域除去部101と、非面領域のデータが除去された後の点群データに対して、面を指定するラベルを付与する面ラベリング部102と、ラベルが付与された面から連続した局所領域に基づく局所平面を利用して、対象物の輪郭線を算出する輪郭線算出部103と、精度を高めるために点群データの再取得の要求を行う点群データ再取得要求処理部106を備えている。

(もっと読む)

情報処理装置およびその動作方法

【課題】 従来技術によると、髪の色の異なり等によって、音源(口唇)の位置を推定できない場合がある。

【解決手段】 上記課題を解決するために本発明に係る情報処理装置は、三次元の領域内に存在するオブジェクトと、基準となる面との距離を示す距離画像を取得し、前記距離画像に基づいて、前記距離が極値となる前記領域内の第1の位置を特定し、前記第1の位置から、前記オブジェクトが存在している方向に所定距離離れた第2の位置を特定し、前記第2の位置に基づいて、音源の位置を決定する。

(もっと読む)

工作機械用測定方法

【課題】本発明は、工作機械上の被加工物を測定する方法及び装置を提供する。

【解決手段】工作機械において、プログラム(12)は、被加工物Wの特徴を測定する走査プローブまたはアナログ・プローブPからデータを受け取る。このデータは、走査移動中に、前提の機械位置データと組み合わされる。このことは、実際に測定された位置データを得るために、サーボ・フィードバック・ループ(24)に割り込まなければならないことを防止する。前提の機械位置データは、走査移動を制御する部品プログラム(20)から引き出される。また、いくつかの方法で前提の機械位置の値と実際の値との間の誤差を補償する。

(もっと読む)

軌道監視装置と方法

【課題】自動追尾式トータルステーションの視準が一巡する空白時間に生じた異常を検知できる装置と方法を提供する。

【解決手段】不動点に設置するための自動追尾式トータルステーションと、軌道や枕木に設置するための複数の測点と、枕木に設置するための傾斜計と、各信号を取り込むコンピュータとより構成する。自動追尾式トータルステーションでは複数個所の測点群を一巡して視準し、傾斜計では、各枕木の傾斜を計測し、自動追尾式トータルステーションと傾斜計の信号をコンピュータに入力する。

(もっと読む)

校正用冶具、校正方法、及び該校正用冶具が搭載可能な形状測定装置

【課題】レンズの偏心を測定できる形状測定装置を簡易的に、かつ高精度に校正できる校正用冶具、校正方法、及び該校正用冶具が搭載可能な形状測定装置を提供する。

【解決手段】校正用冶具100は、中心が円周上を3等分し、計測用基準球を接するように設置できる3個の基準球2を備える。形状測定装置は、該校正用冶具を配置可能であり、被測定物の形状に関する情報を取得するための第1プローブと、校正用冶具に対して第1プローブと反対側に設けられ被測定物の形状に関する情報を取得するための第2プローブと、第1プローブ及び第2プローブにより、配置された計測用基準球を測定して第1測定結果及び第2測定結果を求める測定部と、第1測定結果及び第2測定結果を比較してシフトを算出するシフト量算出部と、を備える。校正方法は、上記形状測定装置を用いた測定ステップとシフト量等を算出するシフト量算出ステップとを備える。

(もっと読む)

位置計測方法、位置計測システム、及びプログラム

【課題】トータルステーションと比して簡易な装置を用いて、リアルタイムで被計測物の特徴点の位置を計測できる位置計測方法、及び位置計測システムを提供する。

【解決手段】円柱体であるターゲット30の中心位置を計測する位置計測方法であって、レーザ光をターゲット30上で走査してターゲット30上の複数の計測点までの距離を計測するLRF20から、ターゲット30上における複数の計測点の位置情報を取得するステップと、ターゲット30上における複数の計測点の位置情報と、既知情報であるターゲット30の円周面30B上の円弧部及び中心位置の情報とに基づいて、ターゲット30の中心位置を推定するステップと、を備える。

(もっと読む)

工作機械における工作物測定方法およびその装置

【課題】計測器を別途使用しなくても、工作物測定用の測定ヘッドが本来有している測定機能を有効利用して測定ヘッドの3次元オフセットを取得して、測定ヘッドで工作物を測定する工作物測定方法を提供する。

【解決手段】工作機械に取付けられた測定ヘッド10を所定角度旋回させて基準球30を第1の方向E1と第2の方向E2から測定することによって、基準球における中心点A1の座標を取得する。測定ヘッドが基準球の中心点を第1の方向から測定したときの測定ヘッドの第1の機械座標と、測定ヘッドが基準球の中心点を第2の方向から測定したときの測定ヘッドの第2の機械座標とに基づいて、測定ヘッドの3次元オフセットを取得する。その後、測定ヘッドの3次元オフセットを使用して、工作物を測定ヘッドで測定する。

(もっと読む)

測定システム

【課題】高速、かつ少ない振動およびエラーで部品表面の多数の座標ポイント取得できるようにする。

【解決手段】基準表面に対して可動サポートを位置決めするための1つ以上のアクチュエータとを含む測定システムであって、前記可動サポートが、サポートコネクタと、前記可動サポートと取り外し可能に接続された、前記基準表面に位置決めされたワークピースの表面の走査経路にある複数のポイントを測定するための走査プローブと、前記サポートコネクタと相互作用するように配置された、モジュラ回転取り付け具を前記可動サポートに接続させるための第1のコネクタ90、およびプローブコネクタと相互作用するように配置された、前記走査プローブを前記モジュラ回転取り付け具に接続させるための第2のコネクタ40を備えるモジュラ回転取り付け具と、前記第2のコネクタを前記第1のコネクタに対して回転させるためのアクチュエータ58とを有す。

(もっと読む)

電線弛度測定方法および装置

【課題】プレハブ架線工法によって敷設された電線の弛度測定を容易にし、電線の弛度測定に要する労力を大幅に軽減することが可能な電線弛度測定方法および装置を提供する。

【解決手段】一方のポストと他方のポストとのそれぞれに電線の設計弛度を示す基準点を設け、一方のポスト基準点に、上下方向に延び他方のポストの基準点と電線の弛みの最下点を観測可能な高さ水準観測器20が昇降可能に取付けられる目盛り2f付きのスライド用レール2を固定し、高さ水準観測器20を水平方向に回動させることにより高さ水準観測器20の照準と電線の弛みの最下点との位置関係を比較し、照準が電線の最下点に合致していない場合は、高さ水準観測器20を昇降させて照準を電線の弛みの最下点に合致させ、照準と電線の最下点が合致した際の高さ水準観測器20の昇降量をスライド用レール2の目盛り2fによって読取る。

(もっと読む)

部品の外径測定装置及び外径測定方法

【課題】外径測定を簡便な演算及び装置により測定することが可能な部品の外径測定装置及び外径測定方法を提供する。

【解決手段】第1の方向に延在する本体部1aと、第1の方向と直交する第2の方向に延在する端部1b、1cを本体部1aの両端にそれぞれ有するアームと1、端部1b、1cの端面にそれぞれ設けられ、部品の表面に接触するための球または円筒形状を有する位置決め治具2と、本体部1aに配置され位置決め治具に表面が接触した部品までの距離を測定するためのゲージ3とを備える。

(もっと読む)

皮革残膜厚測定装置

【課題】皮革に摩擦力がかからず、皮革に形成された溝の深さを高精度に測定することができる皮革残膜厚測定装置を提供する。

【解決手段】スリットSWが形成されている皮革W1の部位における残膜の厚さを測定する皮革残膜厚測定装置1において、皮革W1のスリット形成部SW1の裏面に線状の先端部11を接触させて、皮革W1を支持する基台10と、基台10で支持されている皮革W1の両端部側の部位が基台10から離れて延出し、基台10で支持されている皮革W1のスリットSWが開口するように、皮革W1の両端部を引っ張る皮革引っ張り手段20と、皮革引っ張り手段20で引っ張られている皮革W1のスリット形成部SW1における残膜の厚さを測定する残膜厚測定手段20とを有する。

(もっと読む)

孔傾斜計測治具及び孔傾斜計測方法

【課題】計測対象孔の傾斜状態を計測する場合に、計測対象孔の加工作業の効率低下を防止すると共に、計測対象孔の細径化にも対応することが可能な孔傾斜計測治具を提供する。

【解決手段】孔傾斜計測治具の構成として、平面に形成された計測対象孔に挿入自在な棒状部材と、該棒状部材の中心軸線に直交するように当該棒状部材に設けられた直交部材と、該直交部材において前記中心軸線から離間した位置に設けられた光反射部材とを具備するという構成を採用する。

(もっと読む)

管路内耐火物の残厚推定方法

【課題】高温ガスの管路内部に配設されている耐火物の残厚測定を容易に且つ精度よく実施することで耐火物の更新・交換時期の最適化により該耐火物のコストを低減させるとともに耐火物の脱落・劣化判定のための作業者の負荷を低減させることが可能な高温ガス管路内耐火物の残厚推定方法を提供するものである。

【解決手段】管路表面と管路内部の耐火物の位置に、それぞれ管路のガス流れ方向に温度を測定する光ファイバーを設け、光ファイバーにより測定した管路表面の温度、光ファイバーにより測定した内部の耐火物の位置での温度、測定した管路内ガス温度、既知の鉄皮表面の光ファイバーと内部の耐火物内の光ファイバーとの間の距離、既知の放熱量から耐火物の残厚を演算する管路内耐火物の残厚推定方法。

(もっと読む)

81 - 100 / 753

[ Back to top ]