Fターム[4D075AA02]の内容

流動性材料の適用方法、塗布方法 (146,046) | 噴霧 (3,578) | スプレー、噴射、吹き付け (1,397) | エアースプレー (398)

Fターム[4D075AA02]の下位に属するFターム

ホットエアスプレー (11)

Fターム[4D075AA02]に分類される特許

161 - 180 / 387

基材のコーティング方法及びコーティング製品

ガスフローが、ニオブ、タンタル、タングステン、モリブデン、チタン、ジルコニウム、ニッケル、コバルト、鉄、クロム、アルミニウム、銀、銅、それらの少なくとも2種の混合物、又はそれらの少なくとも2種もしくは他の金属との合金から成る群から選択される材料の粉体とのガス−粉体混合物を形成し、この粉体が、0.5〜150μmの粒径、500ppm未満の酸素含有量、及び500ppm未満の水素含有量を有し、超音速をこのガスフローに付与して、超音速のジェットを物体の表面に吹き付けることによる、表面にコーティングを適用する方法が開示される。例えば、製造されたコーティングは腐食防止用コーティングとして用いられる。 (もっと読む)

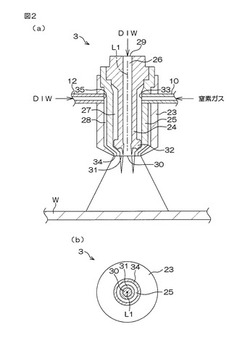

二流体ノズル、ならびにそれを用いた基板処理装置および基板処理方法

【課題】基板へのダメージを抑制しつつ、処理液による処理時間を短縮することができる二流体ノズル、ならびにそれを用いた基板処理装置および基板処理方法を提供する。

【解決手段】二流体ノズル3は、外筒23、内筒24および中間筒25を含む。内筒24の内部空間は、DIWが流通する直線状の第1処理液流路26となっている。内筒24と中間筒25との間には、窒素ガスが流通する円筒状の気体流路27が形成されおり、中間筒25と外筒23との間には、DIWが流通する円筒状の第2処理液流路28が形成されている。第1処理液流路26の下端は、DIWを吐出する円状の第1処理液吐出口30となっており、気体流路27の下端は、第1処理液吐出口30を取り囲み窒素ガスを吐出する円環状の気体吐出口31となっている。また、第2処理液流路28の下端は、気体吐出口31を取り囲みDIWを吐出する円環状の第2処理液吐出口34となっている。

(もっと読む)

立体回路基板の絶縁膜形成方法および絶縁膜形成装置

【課題】より均一な絶縁膜をより迅速に成膜可能な立体回路基板の絶縁膜形成方法および絶縁膜形成装置を得る。

【解決手段】金属フープ材Hに配列した複数の立体基板1を順次移動させるフープ材繰出し部11およびフープ材巻取り部11Aと、移動する立体基板1に絶縁素材の微粒子を照射する前・後2つのノズル12,12Aと、立体基板1に対する微粒子の照射角度を変化させるひねり機構13とを設け、フープ材繰出し部11およびフープ材巻取り部11Aによって複数の立体基板1を順次移動させる基板送り工程を達成し、ノズル12,12Aおよびひねり機構13によって照射角度を変化させつつ照射する微粒子照射工程を達成することにより、立体基板1を移動させた状態で複数のノズルから微粒子を照射できるとともに、立体基板1に対する微粒子の照射角度を変化させつつ照射することができる。

(もっと読む)

超音波噴霧堆積を用いてコーティングを作る方法及び装置

基体上にベース層を堆積し、次いで、化学気相浸透(CVI)を行い、初期相粒子に対する結合材の優れた付着性と基体に対する複合材料コーティングの付着性とを有する複合材料コーティングを作り出す結合相を導入するために用いられる超音波噴霧堆積(USD)を開示する。我々は、様々な態様において、この方法を用いて、超音波噴霧堆積を用いて堆積された立方晶窒化ホウ素(cBN)と、化学気相浸透を用いて施された窒化チタン(TiN)とから成るコーティングを作り出した。窒化物、炭化物、炭窒化物、ホウ化物、酸化物、硫化物及びケイ化物を包含する、他の諸方法では用いることのできない多くの種類の材料と共にこの方法を用いることができる。加えて、他の結合方法又は後堆積処理方法は、基体と、被覆用材料と、コーティングの施用に必要な条件とにもよるが、化学気相浸透の代替方法として適用され得る。コーティングは、複雑な形状寸法を有する基体を含む様々な基体に施され得る。本出願書類は、超音波噴霧堆積を行うのに用いられる、装置又は設備の設計をも記述する。  (もっと読む)

(もっと読む)

スプレー缶を用いた簡易なマーキング方法

【課題】 スプレー缶を用い、スプレーの噴射および攪拌をエアーシリンダーおよび電磁弁にて自動的に作動させる機構により安価に目詰まりを起こすことなく安易に作動可能なスプレー缶を用いた簡易なマーキング方法を提供する。

【解決手段】 スプレー缶を用いた簡易なマーキング方法において、スプレー缶を用い、スプレーの噴射および攪拌をエアーシリンダーおよび電磁弁にて自動で作動可能としたことを特徴とするスプレー缶を用いた簡易なマーキング方法。

(もっと読む)

成膜用原料粉、膜構造体及びそれらの製造方法、並びに、圧電素子

【課題】AD法による成膜に用いられる成膜用原料粉の製造において、粒成長助剤を母材粒子の表面に均一に固着させることにより、AD法によって形成される膜のアニール時の粒成長や特性改善を促進する。

【解決手段】この成膜用原料粉の製造方法は、原料粉を基板に向けて吹き付けることにより、原料粉の組成を有する膜を形成するために用いられる原料粉を製造する方法であって、所定の元素の硝酸塩又は硫酸塩を用いて、所定の組成を含む粒成長助剤を、鉛系圧電材料を含む母材粒子の表面に固着させる工程(a)と、母材粒子の表面に固着した粒成長助剤にエネルギーを加えることによって、残留する硝酸塩又は硫酸塩又はそれらに含まれていた硝酸イオン又は硫酸イオンを分解する工程(b)とを具備する。

(もっと読む)

光触媒を含有した塗膜を形成する塗装方法

【課題】従来の技術では、所望の塗布量とするには数回の重ね塗りが必要であり、そのために強度の強い塗膜が得られ難く、また、作業環境によっては斑点、白化、欠損、クラックが発生するという問題があり、このような塗膜では膜の剥離や欠落が起こり、光触媒性能を長期間にわたって継続的に活用できない。そこで、耐久性、耐摩耗性に優れ、しかも、斑点、白化、欠損、クラックが生じ難い光触媒性塗膜をどのような作業環境下でも形成できる塗装方法を提供する。

【解決手段】塗液吐出ノズルの先端口径が0.5〜3.0mmである塗装機、さらには、エアーカーテンを発生させるためのブロアを備えた塗装機を用い、塗液吐出ノズルの吐出圧を0.01〜0.098MPaとして、アルコキシシラン、その部分加水分解縮合物およびその加水分解生成物から選ばれる少なくとも一種のバインダ成分と光触媒と溶媒とを少なくとも配合した、粘度が0.1〜100mPa・sの塗液を基材に塗布し乾燥して、基材の表面に光触媒を含有した塗膜を形成する。

(もっと読む)

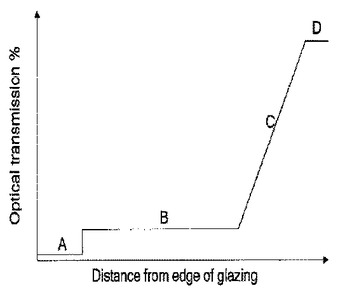

自動車窓ガラス

自動車窓ガラス構成材の印刷方法および自動車窓ガラス構成材を記載する。該方法は、窓ガラス構成材のある幅を有する第1部分をインクスプレーを用いて印刷して第1インク密度を得、該インク密度が第1部分の幅に亘って一定とし;前記窓ガラス構成材のある幅を有する第2部分もインクスプレーを用いて印刷し;該第2部分に隣接した前記窓ガラス構成材のある幅を有する第3部分を印刷せずに残して該窓ガラス構成材の第3部分の表面上のインク密度がゼロとなるようにする工程を備える。第2部分の印刷工程が、該第2部分の表面上に不均一なインク密度を生成するようインクスプレー出力を変化させることからなる。窓ガラスの表面上に不均一なインク密度を付与することによって、低コストで、高解像度の不均一光・熱透過率領域を自動車窓ガラス上に設けることができる。  (もっと読む)

(もっと読む)

収納容器付きウェットティシューの製造方法

【課題】生産性を向上させることができるとともに、無駄な廃液を生じることなく薬液をティシュー基材に均一に含浸させることができる収納容器付きウェットティシューの製造方法を提供する。

【解決手段】ロール状に巻回された状態で収納容器Cに収納された収納容器付きウェットティシューの製造方法において、乾燥状態のシート状のティシュー基材Dを、ロール状に巻回する第1工程と、ロール状に巻回されたティシュー基材Dを、収納容器C(容器本体C1)に収納する第2工程と、ロール状に巻回されたティシュー基材Dが収納された容器本体C1を、スプレーノズル15及び筒状のノズル18が配置されたライン11上で搬送させて、その間に、容器本体Cに収納されたティシュー基材Dに対して、スプレーノズル15及び筒状のノズル18によって所定の薬液Eを噴射させて、所定の薬液Eをティシュー基材Dに含浸させる第3工程と、を備えるよう構成した。

(もっと読む)

高性能の動的吹き付けノズル

【課題】粉末粒子を被覆する動的吹き付けシステムのノズルアッセンブリを提供する。

【解決手段】動的吹き付けシステムのノズルアッセンブリは、先細部、スロート部及び末広部を備え、各々は、高圧加熱ガスの流れに浮遊した粉末粒子の混合物を通過させるための通路を画定するように協働する。ノズルアッセンブリは、末広部に取り付けられ、且つ、ノズルアッセンブリの末広部から所定の長さで末端部まで延在する延長部を更に備える。延長部は、高圧加熱ガスの流れにより粉末粒子に発揮された引きずり力が、より長い期間に亘って粉末粒子に作用することを可能にし、これによって粉末粒子を以前には達成できなかったより高速度にまで加速することを可能にする。

(もっと読む)

エアロゾル吐出ノズルおよび被膜形成装置

【課題】内部形状が微小な寸法精度と複雑な形状とを必要とする場合にも、部品点数が少なく短時間に製作可能なエアロゾル吐出ノズルおよび該ノズルを用いた被膜形成装置を提供する。

【解決手段】微粒子をガス中に分散させたエアロゾルを基材表面に向けて吐出し衝突させて被膜を形成するためのエアロゾル吐出ノズル2であって、該エアロゾル吐出ノズル2は、光硬化性樹脂を用いて光造形法により成形され、エアロゾルを導入するための導入開口2daとエアロゾルを吐出する吐出開口2dbとを有し、導入開口2daの断面が円形であり、吐出開口2dbの断面がアスペクト比 5 以上の矩形である。

(もっと読む)

半導体装置の製造方法および半導体製造装置

【課題】疎水化処理の信頼性を向上できる技術を提供する。

【解決手段】本発明の疎水化処理装置は、チャンバ10とチャンバ10内に設置されたステージ11を有する。そして、ステージ11上に半導体ウェハWが配置される。一方、タンク13は配管12を介してチャンバ10と接続されている。タンク13内には、HMDS供給部14から供給されたHMDS15が貯蔵されている。このHMDS15は、循環ポンプ17aによって攪拌されている。窒素ガス導入部16からはタンク13内に窒素ガスが導入され、導入された窒素ガスは、HMDS15の液面に吹き付けられる。この窒素ガスによって、気化したHMDS15はチャンバ10内に圧送される。

(もっと読む)

エアーブラシ用ノズル清掃用具

【課題】既存のエアーブラシのノズルの清掃を簡単に、且つノズルを傷めることなく行なうことのできる清掃用具を提供することにある。

【解決手段】エアーブラシBに用いるノズル清掃用具aであって、前記エアーブラシBのニードル53と同様に形成したニードル部材1を備え、該ニードル部材1の先端のノズル挿通部10を切削してその断面形を円弧形状に形成して成り、上記エアーブラシBのニードル53と交換装着できるようエアーブラシ本体51の軸芯部に抜き差し可能に構成したものであり、ノズル52aを清掃する際には、ニードルに換えてニードル部材1をエアーブラシBに装着し、ニードル部材1を回転させてノズル52a内に固着する塗料をノズル挿通部10にて削ぎ落としそのまま溶剤を噴霧して洗浄する。

(もっと読む)

セラミックス微粒子の前処理方法

【課題】機械的な手法を用いずに微粒子にクラックを発生させ、衝突時に微細化し易い微粒子を作製する前処理方法を提供する。

【解決手段】セラミックス微粒子をガス中に分散してエアロゾル化し、該エアロゾルを基材上に噴射し衝突させて成膜を行なうAD法による成膜形成に用いられる上記セラミックス微粒子の前処理方法であって、エアロゾル化前において、セラミックス微粒子に熱衝撃を加える方法であり、熱衝撃はセラミックス微粒子を 500℃〜1100℃に 10分間以上保持した後、急冷する処理であり、セラミックス微粒子は、特にアルミナ微粒子である。

(もっと読む)

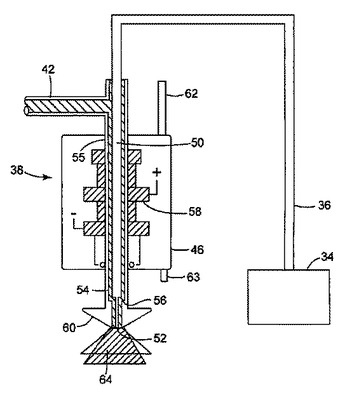

コーティングプロセスにおいて材料を噴霧化する方法

一端に放出口をもつ液体供給導管を有するアトマイザの提供、放出口の上流で液体供給導管のポートに開口するガス供給導管、及び、アトマイザに振動エネルギーを与えるための手段を含む、液体を噴霧化する方法。1つの実施形態において、液体供給導管及びガス供給導管は、互いに関して同軸になるように配置される。本方法は、更に、ガスをガス供給導管を通して流すのと同時に、液体を液体供給導管を通って放出口に流すことと、放出口から出てる液体を噴霧化するために振動エネルギーをアトマイザに与えることを含む。ポートでガスを導入することによって、液滴スプレーの寸法特性が改善される結果を得る。  (もっと読む)

(もっと読む)

感光剤塗布方法、圧電振動片の製造方法および圧電デバイスの製造方法、並びに圧電振動片および圧電デバイス

【課題】 ウエハ基板(10)の両面に感光剤を同時に塗布することができるようにするとともに、ウエハ基板(10)の凹凸または貫通穴に対しても感光剤を薄く均一に形成することができる感光剤塗布方法を提供する。

【解決手段】 本発明のフォトレジスト塗布方法は、表面を有するウエハ基板(10)を塗布チャンバ(60、70,105)内で保持する保持ステップと、基板を表面に平行な軸(62、72,114)を中心に回転させる回転ステップと、塗布チャンバ内のウエハ基板(10)に感光剤(PR)を塗布する感光剤塗布ステップとを有する。

(もっと読む)

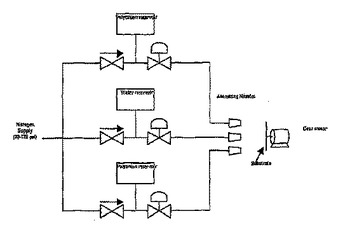

自動的レイヤー・バイ・レイヤー吹付け技術

人手を全く又は少ししか要しないで、高分子電解質を累積層法により吹付け付着することができる自動装置を提供する。装置は噴霧化した高分子電解質を垂直配置された基体に付着する。不規則な吹付けパターンの影響に対処するために、基体は好ましくは中心軸の周りに緩やかに回転される。ある実施例では装置はまた真空を利用して生成される通路のような微細液滴を強制的に通過させる通路を含んでいる。このようにして、厚い又は三次元構造の基体に被覆が形成できる。ある実施例では、拡張性のあるモジュール装置が構成できる。言い換えれば、複数のモジュールから成る装置を使用して、大型の又は複雑形状の基体に塗布することができる。従って、本装置を使用すればロール状の織物に塗布ができる。さらに、本発明は疎水性の織物材のような基体に、高分子電解質の水溶液を使用して均一な塗装を行う方法を提供する。  (もっと読む)

(もっと読む)

微粒子の製造方法及び装置

【課題】エレクトロスピニング法により、直径がナノオーダーの微粒子を生産性良く製造できる微粒子の製造方法及び装置を提供する。

【解決手段】微粒子構成材料が50重量%未満の含有量で溶媒中に溶解された原料液2と高圧気体とを噴霧機構部4に供給し、噴霧機構部4にて原料液2を霧化して吹き出し口7から吹き出すとともに吹き出し口7と吹き出し口7に対向して配置されたコレクタ10の間に高電圧を印加して吹き出す原料液2に電荷を帯電させる。これにより、高圧空気が急激に膨張する空気爆発によって微粒子に霧化し、その後微粒子中の溶媒が蒸発してさらに粒径が小さくなることで電荷のクーロン力で一次静電爆発が生じてさらに微粒子化し、その後さらに溶媒が蒸発して同様に二次静電爆発が生じてさらに微粒子化されることによって、ナノオーダーの微粒子が高い生産性で製造されるようにした。

(もっと読む)

塗装システム

【課題】粘度の高い水系塗料を用いても中心部からボカシ部に徐々に塗装膜厚を滑らかに形成でき、大掛かりな設備やコストをかけることなく高効率で塗膜乾燥が行え、経験の浅い作業者であっても高品質な塗装を短時間で行い得る、補修のための塗装システムを提供する。

【解決手段】本塗装システムの一部の塗装ステップにおいて用いられるスプレーガン1は、引き金部34を掴んで把持部8側に引き寄せると、弁部16は弁座部15から離れ、弁部16が開き始める。弁部16にエアー制限部18が設けられているため、弁部16が開き始めて大きなエアー圧力が出されても圧力を適宜減圧するので、半クラッチ状態での塗装に極めて好都合である。

乾燥ステップでは、水系塗料の塗膜面から所定の距離を離してヒータ管を設置し、塗膜面に対し所定の波長域を含む熱量を発するヒータ管で、所定時間加熱し、その後、発熱を継続した状態で所定時間、ファンによる風を当てる。

(もっと読む)

噴霧媒体を使用する塗料噴霧装置を制御するための噴霧パラメータを決定するための方法

【課題】噴霧媒体を使用する塗料噴霧装置を制御するための噴霧パラメータを決定する。

【解決手段】第一の噴霧媒体を使用するための、既知の噴霧パラメータにより決定された既知の噴霧パターンが与えられ;前記の噴霧パラメータ及び第二の噴霧媒体の特性を用いて、暫定的な噴霧パターンが計算され;更なる噴霧パターンを与える変更された噴霧パラメータを取得するために、前記既知の噴霧パラメータが変更され;前記更なる噴霧パターンが、前記既知の噴霧パターンに、基準の範囲内で類似するポイントに達するまで、前記変更された噴霧パラメータが変更され;前記更なる噴霧パターンに対応する前記変更された噴霧パラメータが、前期第二の噴霧媒体のための噴霧パラメータとして意図され、前記第二の噴霧媒体が使用されるときにはいつでも、前記塗料噴霧装置に与えられ;前記噴霧パラメータは、前記塗料噴霧装置の噴霧挙動に影響を与える複数の空気の流量を有する。

(もっと読む)

161 - 180 / 387

[ Back to top ]