Fターム[4D075AA31]の内容

流動性材料の適用方法、塗布方法 (146,046) | 噴霧 (3,578) | ガン、塗布機の形状、構造、組み合せ (342)

Fターム[4D075AA31]の下位に属するFターム

塗布機全体が動く (9)

ガンが固定されているもの (19)

ガンが一次元方向に移動 (52)

ガンが二次元方向に移動 (10)

ガンが三次元方向に移動、ロボット (79)

ガンが回転、回動、揺動 (23)

複数のガンを備えた塗布機 (52)

複数の塗布機を使用する (14)

被塗体の移動に同期して移動 (7)

被塗体の面、形状に対応して移動 (7)

Fターム[4D075AA31]に分類される特許

21 - 40 / 70

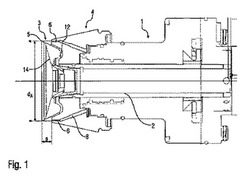

汎用アトマイザ

本発明はコーティング剤を塗布するためのロータリー・アトマイザの霧化システムに関し、これらは、コーティング剤を霧化するための、そしてコーティング剤のスプレージェットを放出するための、回転可能に支持されたベルカップ(3)を備え、そして ベルカップ(3)から放出されてスプレージェットを形成するための、第1のシェーピングエア・フローと第2のシェーピングエア・フローとを放出するためのシェーピングエア・リング(4)、を備え、2つのシェーピングエア・フローは、別々のシェーピングエア・フロー入口(8)を備え、それらは互いに独立して設定することができる。本発明によれば、ベルカップ(3)およびシェーピングエア・リング(4)は、霧化システムが、車両本体構成部品の外装塗装のため、そして車両本体構成部品の内装塗装のために適するよう、構成される。 (もっと読む)

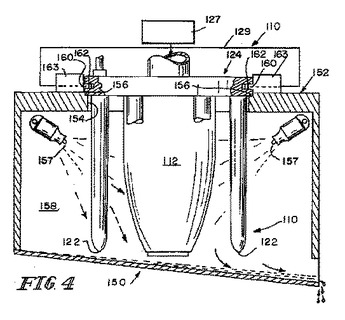

物品に含浸させるための方法及び装置

本発明は、物品、例えば履物、バッグ、手袋、他の革の物品、及び衣類に含浸させるための方法及び装置に関する。前記装置は、閉じられた小区画(12)と特定の含浸剤のための1又は複数の貯蔵コンテナとを含み、貯蔵コンテナには、1又は複数のバルブを含むバルブシステムを介して電気ポンプ(71)が接続され、ポンプ(71)には、小区画(12)内の1又は複数の噴霧ノズル(72)と、装置(48)の前部側からアクセス可能であり、特定の含浸剤を収容する貯蔵コンテナを有する区画に接続するためのポンプ(71)及びバルブシステムを作動させるのに適している関連キーボード(18)を備える電子制御装置とが接続される。  (もっと読む)

(もっと読む)

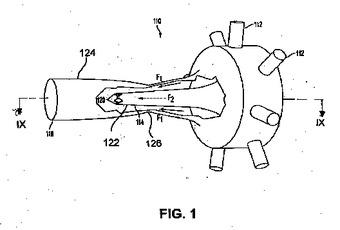

2ステージ運動エネルギースプレー装置

2ステージ運動エネルギースプレー装置は、第1ノズルを有する第1ステージを有し、第1ノズルは、粒子流れを受容する受容端と、第1ノズル受容端に軸方向に位置する注入端とを有し、注入端は受容端からの微粒子流れを受容する。第2ステージは、第2ノズルを有し、第2のノズルは流出ガスを受容するガス受容部分、ガス受容部分の下流にある収束部分、収束部分の下流にある発散部分を有し、収束部分と発散部分が喉部で会う。粒子流れは、第2ノズル発散部分に位置する第1ノズルで第1速度に加速される。流出ガスは第2ノズルで第2速度に加速される。第1ノズル注入端シェブロンは、微粒子と超音波の流出流れがスプレー装置を出る前に混合することを可能にする。  (もっと読む)

(もっと読む)

複数シース/複数細管のエアロゾル噴流

エアロゾル化された物質を堆積するための装置及び方法であって、エアロゾル流が、2以上の連続したシースガス流によって囲まれるとともに集束される。混合シース及びエアロゾル流は、2以上の細管を通って連続して流れ、それによって、さらに流れを狭くする。1ミクロンよりも小さいライン幅が達成される。 (もっと読む)

エアレス塗装性評価装置及び該装置を用いたエアレス塗装性評価方法

【課題】エアレス塗装に用いる塗料のスプレーパターン、塗料の圧力等のエアレス塗装性を定量的に測定することができるエアレス塗装性評価装置、及び定量的かつ連続的な測定結果に基づいて塗料のエアレス塗装性を評価するエアレス塗装性評価方法を提供する。

【解決手段】塗料のスプレーパターンの測定と、塗料の圧力の測定を行うエアレス塗装性評価装置であって、塗料を噴出するノズルと、塗料を収納するシリンダーと、前記シリンダー内を摺動可能なピストンと、前記ノズルと前記シリンダーとの間に配置されたマニホールドと、前記ピストンを前記シリンダー内に摺動するためのアクチュエーターと、を備える塗装手段と、前記塗装手段により噴出する塗料のスプレーパターンを測定する手段と、前記マニホールド内の塗料の圧力を測定する手段とを備えることを特徴とするエアレス塗装性評価装置及び該装置を用いたエアレス塗装性評価方法。

(もっと読む)

塗膜形成方法

【課題】意匠性に優れ、金属調光沢を有する複層塗膜を形成する方法を提供する。

【解決手段】下塗り塗膜を形成した被塗素材上に、貴金属および/または金属を含むコロイド粒子および塗膜形成性樹脂を含有する光輝材含有ベース塗料を、エアースプレーガンを用いて霧化塗装して光輝材含有ベース塗膜を形成し、更にクリヤー塗膜を順次形成する複層塗膜の形成方法であって、前記光輝材含有ベース塗料が、塗装時の固形分量が1.0〜5.0質量%、塗料固形分中の光輝材の含有濃度(PWC)が80〜98質量%であり、霧化塗装条件が、スプレーガンのノズル口径が1.0mm以下、霧化空気圧力が0.05〜0.20MPa、塗料吐出量が12〜130cc/minであることを特徴とする複層塗膜の形成方法。

(もっと読む)

回転霧化静電塗装機および回転霧化塗装方法

【課題】塗着効率の低下や塗膜品質の悪化を招くことなく、塗料吐出量を増やすことを可能にした回転霧化静電塗装機を提供する。

【解決手段】高電圧が印加され高速で回転する回転霧化頭10の内底部に塗料フィードチューブ12から塗料を供給し、該塗料をハブ20の周りの塗料供給通路23からカップ内面25に流出させ、該カップ内面25に沿って流動させて先端の塗料放出端26から霧状に放出させる回転霧化静電塗装機において、回転霧化頭10のカップ内面15の途中に、塗料放出端26に向かう塗料を溜める環状のダム部27を設けると共に、該ダム部27に円周方向に等配して多数の塗料吐出通路29を設ける。ダム部27に溜まった塗料に遠心力による液圧を発生させて、この液圧によって塗料吐出通路29から塗料を高速で吐出させ、塗料吐出量が増加させても塗料放出端26から放出される液糸を適正な太さとして、所望の微粒化効果を得る。

(もっと読む)

塗装材料の放出装置および放出方法

塗装材料を霧化、放出するシステム(10)が、霧化器(10)と、該霧化器に着脱自在に結合された電極組立体(20、22)とを具備する。前記電極組立体を前記霧化器から取外すことによって、該霧化器と電極から成る組立体よりも小さな開口部に前記霧化器を導入可能となっている。前記電極組立体を前記霧化器から分離したときに、該電極組立体を支持するための装置が設けられている。  (もっと読む)

(もっと読む)

静電噴射装置および静電噴射方法

本発明は、静電噴射装置および静電噴射方法に関し、より具体的には、液体を噴射できる噴射領域(29)を有するエミッタ(2)および液体中に電荷を注入する手段を用いてパルス状の制御された容積を分配する静電噴射装置(1)および方法であって、使用中、液体(3)は静電力によって噴射領域に搬送され、電荷が注入されている間1つ以上のパルスの形態で静電噴射が発生する。電荷は、エレクトロスプレーが閾値より大きいとき発生するように、時間変動しても、またはゼロでない一定値の電界によって注入されてよい。 (もっと読む)

内部に斜面を有するノズル

粉体スプレーガン用のノズルは、内部フィルタを任意選択的に含む。内部フィルタは、ノズル殻体内の粉体流に空気が加えられることができるようにしている。ノズルは、ノズル殻体内への粉体の主流れ軸線に対して軸線がずれている出口スロットを任意選択的に含み、粉体が出口スロットから流出する前に粉体が障害に当たるようにすることができる。  (もっと読む)

(もっと読む)

ポリウレタンの層を有する成形品を製造する方法および装置

本発明は、射出操作でポリウレタンの層を含む成形品を製造する方法および装置に関し、少なくとも2つの箇所で噴霧装置の流路にガスストリームを導入する。  (もっと読む)

(もっと読む)

管体外周面の塗装方法

【課題】重ね塗り部による塗料の無駄を低減するとともに美観を向上させる。

【解決手段】平面視長楕円形の噴霧パターン5を出すノズル11を備えたスプレーガン10を用い、その長楕円形の長径方向qを管体pの管軸方向に向けてその管体pの外周面に螺旋状に塗装被膜vを形成する塗装方法において、前記噴霧パターン5は、前記長径方向q両端部でそれぞれ塗装被膜vの膜厚が徐々に減少する漸減部6を有してその漸減部6を塗装被膜v同士の重ね塗り部rに含めるとともに、前記ノズル11に取り付けるチップ12にテールレスチップを採用して、そのスプレーガン10による塗料吐出の中心線4方向を被塗装面が近づいて来る方向に向かい合うように傾けた。漸減部6を重ね塗り部rに含めれば膜厚の差異による凹凸を低減することができ、テールレスチップを採用することにより、その凹凸をさらに低減できる。また、中心線4方向を傾けたことにより、風圧や気流の影響を抑制することができる。

(もっと読む)

シート状積層体の製造方法およびシート状積層体

【課題】接着剤層を用いずにシート状基材表面に繊維状樹脂層を設けることにより、低コストで、目付量の小さな繊維状樹脂層を有するシート状積層体を製造することができるシート状積層体の製造方法を提供することにある。また、かかる方法で製造されたシート状積層体を提供する。

【解決手段】シート状積層体1の製造方法は、シート状基材2の少なくとも一方の最外面に、オレフィン系樹脂を含む溶融樹脂を、繊維状にスプレー塗布して、該樹脂からなる繊維状樹脂層3を設けるシート状積層体の製造方法であって、該繊維状樹脂層が目付量0.5〜10g/m2となるように設ける。

(もっと読む)

塗布装置及び方法並びに前記塗布装置に装着されるチップ

【課題】塗布パターン幅を拡張させて前記塗布パターンの面積を従来と比較して増大させることにより、塗布時間を短縮することにある。

【解決手段】ガン本体12の内部に設けられた第1連通路42a及び第2連通路42bを介して塗布材料がそれぞれ送給され、ノズル20をそれぞれ有する第1チップ22及び第2チップ24を備え、前記第1チップ22及び第2チップ24は、前記ガン本体12の側面に相互に直交して設けられると共に、塗布材料が吐出されるノズル孔48の軸線Aに対して前記エア吐出孔44の軸線Bが約30度だけ傾斜するように設定される。

(もっと読む)

高性能の動的吹き付けノズル

【課題】粉末粒子を被覆する動的吹き付けシステムのノズルアッセンブリを提供する。

【解決手段】動的吹き付けシステムのノズルアッセンブリは、先細部、スロート部及び末広部を備え、各々は、高圧加熱ガスの流れに浮遊した粉末粒子の混合物を通過させるための通路を画定するように協働する。ノズルアッセンブリは、末広部に取り付けられ、且つ、ノズルアッセンブリの末広部から所定の長さで末端部まで延在する延長部を更に備える。延長部は、高圧加熱ガスの流れにより粉末粒子に発揮された引きずり力が、より長い期間に亘って粉末粒子に作用することを可能にし、これによって粉末粒子を以前には達成できなかったより高速度にまで加速することを可能にする。

(もっと読む)

微粒子の製造方法及び装置

【課題】エレクトロスピニング法により、直径がナノオーダーの微粒子を生産性良く製造できる微粒子の製造方法及び装置を提供する。

【解決手段】微粒子構成材料が50重量%未満の含有量で溶媒中に溶解された原料液2と高圧気体とを噴霧機構部4に供給し、噴霧機構部4にて原料液2を霧化して吹き出し口7から吹き出すとともに吹き出し口7と吹き出し口7に対向して配置されたコレクタ10の間に高電圧を印加して吹き出す原料液2に電荷を帯電させる。これにより、高圧空気が急激に膨張する空気爆発によって微粒子に霧化し、その後微粒子中の溶媒が蒸発してさらに粒径が小さくなることで電荷のクーロン力で一次静電爆発が生じてさらに微粒子化し、その後さらに溶媒が蒸発して同様に二次静電爆発が生じてさらに微粒子化されることによって、ナノオーダーの微粒子が高い生産性で製造されるようにした。

(もっと読む)

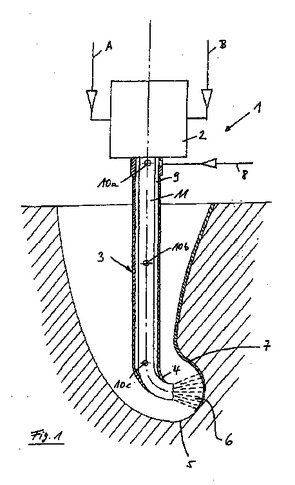

絶縁被膜形成方法

【課題】対象物と絶縁材料の熱膨張係数の違いに起因した熱応力による絶縁被膜の密着性低下を防ぐ。

【解決手段】ノズル1内に形成される第2の流路表面には対象物の主成分である金属と同一の金属からなる金属被膜6が形成されている。高速で通過する絶縁材料の微粒子によって金属被膜6から削り取られた金属粒子が絶縁材料の微粒子とともに対象物の表面に成膜される。絶縁被膜における金属の混入量は界面近傍が最も多く、界面から離れるにつれて減少して界面から所定距離以上離れると金属が混入しなくなる。故に絶縁被膜と対象物との界面近傍における熱膨張係数が非常に近くなって両者の密着性を高めることができ、しかも、絶縁被膜の表面近傍には金属が混入しないことから絶縁被膜の絶縁特性(絶縁耐圧)の低下も抑制できる。

(もっと読む)

絶縁被膜形成方法

【課題】金属粒子の混入による絶縁被膜の絶縁特性低下を抑制する。

【解決手段】本実施形態の絶縁被膜形成方法で使用するノズル1は、絶縁被膜を形成する絶縁材料と同質の物質(アルミナ)で形成された2枚の板状部材2,3を貼り合わせて構成されている。高速で通過する絶縁材料の微粒子によってエアロゾルが通過するノズル1の第2の流路表面が削り取られ、削り取られた粒子の一部が絶縁材料の微粒子とともに対象物表面に噴射されて被膜を形成する。しかしながら、ノズル1が絶縁材料と同質の材料たるアルミナで構成されているから、対象物表面に形成される絶縁被膜に絶縁特性を低下させるような不純物(例えば、金属粒子)が混じることがなく、金属製のノズルを用いる従来例とは違い、金属粒子の混入による絶縁被膜の絶縁特性低下を抑制することができる。

(もっと読む)

二流体ノズルとそれを用いた噴霧方法

【課題】簡単な構造で、噴霧分布の均等性を向上しつつ、衝突力及び洗浄力を向上できる二流体ノズルおよびそれを用いた噴霧方法を提供する。

【解決手段】二流体ノズルは、一対の長尺なブロック1,2間の収容空間内に収容された混合ブロック6と、混合ブロックの混合空間12に臨む気体噴射口8及び液体噴射口11と、一対のブロックの間に形成され、かつ混合ミストを吐出するためのスリット状吐出口14と、噴射口8,11に隣接する上流側に形成されたチャンバ7,9,10と、各チャンバに連なる気体供給路3及び液体供給路4と、ブロック1,2,6間をシールするためのシール手段15,16,17と、ブロック1,2,6を固定するための固定手段とを備えている。

(もっと読む)

超音波噴霧器を使用して接着促進剤組成物を適用する方法

本発明は、少なくとも1つの基材表面に接着促進剤組成物を適用するための超音波噴霧器の使用、および少なくとも2つの基材を接着もしくはシーリングするための方法であって、接着またはシーリング前に、超音波噴霧器を使用して、接着促進剤組成物が少なくとも1つの基材に適用される方法に関する。 (もっと読む)

21 - 40 / 70

[ Back to top ]