Fターム[4E001DG01]の内容

Fターム[4E001DG01]の下位に属するFターム

Fターム[4E001DG01]に分類される特許

21 - 40 / 116

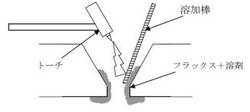

オーステナイト系ステンレス鋼の溶接施工方法

【課題】 オーステナイト系ステンレス鋼の裏波溶接に際し、Si含有量が多い溶加棒を使用することにより、バックシールドガスを使用することなく、優れた裏波性能を有する溶接部を施工し得る溶接施工方法を提供する。

【解決手段】 重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用するか、重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用し、重量%で、60%以上のSiを含むフラックスを溶剤と混合して開先面に塗布するティグ溶接施工方法を提供する。

(もっと読む)

構造部材の溶接継手構造及びその溶接方法

【課題】溶接する構造部材の肉厚方向における応力腐食割れの発生を抑制することができる構造部材の溶接継手構造及びその溶接方法を提供する。

【解決手段】溶接トーチ50を配管1a,1bの突合せ面2に垂直にして配管1aの軸方向に配置し、溶接トーチ50を突合せ面2に対向させて配管1aの周方向に移動させながら、それぞれの突合せ面2に肉盛層3a,3bを形成する(B)。肉盛層3a,3bにそれぞれ開先4a,4bを形成し(C)、配管1aの開先4aと配管1bの3開先4bを対向させて配置する(D)。配管1aと配管1bの突合せ溶接を行い、開先4aと開先4bの間に溶接金属部5を形成する。各肉盛層内に、配管の母材と肉盛層の境界部から、肉盛層の溶接線に直交する方向(配管の軸方向)に伸びるデンドライトが形成される。

(もっと読む)

クレーンジブ製造方法

【課題】クレーンジブを容易に製造すること。

【解決手段】長手方向Lに沿って側部が開口して形成された長尺の本体部材21aに対し、当該本体部材21aの開口部分に長尺の板部材21bを溶接することでクレーンジブ2をなす長尺中空の支持部21を形成するクレーンジブ製造方法であって、本体部材21aと板部材21bとを仮溶接して支持部21を仮組みする仮組み工程と、仮組みされた2つの支持部21を並設して、本溶接による予想歪みの反対方向に曲げを付与した状態で、2つの支持部21相互を拘束する曲げ工程と、拘束した状態の2つの支持部21の本溶接を同時施工する本溶接工程とを含む。

(もっと読む)

耐フレッティング疲労部材用チタン溶接管およびその製造方法

【課題】溶接部の成形性を維持しつつ疲労特性を向上することができ、且つ母材表面で生じるフレッティング疲労の発生を抑えることができる耐フレッティング疲労部材用チタン溶接管およびその製造方法を提供する。

【解決手段】溶接部内部の窒素濃度を母材内部に対して0.003〜0.030質量%高く、且つ冷延後に表面層が除去されていない母材部の表面にチタン窒化物を有する耐フレッティング疲労部材用チタン溶接管である。その製造方法は、造管に用いる板または帯状の冷延後に表面層が除去されていないチタンを窒素ガス雰囲気で加熱することによって窒化熱処理して所定の窒化を施した後、その板または帯を管形状に成形し、そのつき合わせ部をアルゴンガスでシールドして溶材を使用せずに溶接するものである。また、さらには上記溶接管を窒素ガス雰囲気または酸化雰囲気で加熱して軽窒化または軽酸化の熱処理を実施するものである。

(もっと読む)

プラント構成部材の溶接方法及びその溶接接合構造

【課題】応力腐食割れで発生したき裂の進展を抑制することができるプラント構成部材の溶接方法を提供する。

【解決手段】配管1の端面に肉盛り層3を形成した後、この肉盛り層3に開先を形成する。2本の配管1の肉盛り層3を突合せた後、これらの肉盛り層3を溶接にて接合する。突合せた肉盛り層3の溶接は配管1の内面から開始され、配管1の外面に向って多層の溶接パスによって溶接される。多層の溶接パスが配管1の外面まで達したとき、配管1の溶接が終了する。肉盛り層3において下層の溶接パスと上層の溶接パスの境界に沿って下層の溶接パスの肉盛り部に形成された微細化したδフェライト相が、境界に沿って200μm〜1000μmの幅を有して形成されている。

(もっと読む)

MAG溶接法

【課題】裏当て材を用いなくても溶接金属を開先から溶け落ちさせることなく鋼管の端部同士を接続することができるMAG溶接法を提供する

【解決手段】鋼管1の端部11同士を向き合わせ、向き合った端部11間に形成される開先12のルートフェイスを0〜1.5mm、ルートギャップを1〜4mmとし、溶接層の初層における溶接入熱を、鋼管1の管軸から鉛直上方に伸びる直線から、溶接が行われている箇所と管軸とを結ぶ直線までの時計回り方向の角度が0°以上60°未満のときには3〜17kJ/cmとし、60°以上120°未満のときには2〜12kJ/cmとし、120°以上180°未満のときには2〜10kJ/cmとし、180°以上240°未満のときには2〜11kJ/cmとし、240°以上300°未満のときには3〜16kJ/cmとし、300°以上360°未満のときには3〜18kJ/cmとする。

(もっと読む)

横向ガスシールドアーク溶接方法

【課題】 ビルの建築等に使用されるボックス柱同士の突合せやコラムの端部とダイアフラムの横向多層盛溶接を、良好な作業環境下で高能率に、かつ高品質な溶接部を得ることができる横向ガスシールドアーク溶接方法を提供する。

【解決手段】 四角柱状構造物の開先部を横向姿勢で多層盛溶接するガスシールドアーク溶接方法において、四角柱状構造物の開先部は裏当金付き開先で、ルート間隔が2〜5mm、開先角度が25〜35°のレ型またはV型開先とし、各角部開先内に板厚2〜6mmの鋼製タブを取付け、該鋼製タブの溶接する開先部の裏面側に接するように銅製の冷却部材を設けて溶接することを特徴とする横向ガスシールドアーク溶接方法。

(もっと読む)

TIG溶接方法

【課題】厚い板厚の、特に炭素鋼、低合金鋼及びステンレスパイプなどの鋼管パイプを固定して周囲をTIG溶接するにあたり、開先加工せず、鋼管パイプの両端面を直角に切断して突合わせ、そのギャップを0にして1パスにて、かつ鋼管パイプ内面ビード及び外面ビードも適正な余盛高さに仕上げた溶接方法を提供すること。

【解決手段】板厚3mm以上の板厚の溶接対象を固定して周囲を溶接する全姿勢溶接において、開先を取らず突合わせ状態で溶接対象の両端を突合わせ、溶接前に突合わせ外周部にTIG溶接用深溶け込み活性剤を塗布し、溶接時に溶接ワイヤを供給し、ワイヤの進入角度を45°〜65°で溶融金属に挿入してTIG溶接すること。

(もっと読む)

ニッケル帯状物の製造法

銅溶接方法及び銅溶接装置

【課題】銅の溶接時に溶接部分に形成されるブローホールの数を抑制することにより溶接強度を高めること。

【解決手段】不活性ガスが充填された不活性ガスボンベ11と、この不活性ガスボンベ11から配管16を介して取り入れられた不活性ガスを被溶接物であるステータ21の銅製の導体セグメントの端部21aへ噴射して当該端部21aの溶接部分を不活性ガスで覆うガス噴射ノズル14a及び、溶接部分に溶接のための放電を行う電極14bを有するトーチ14と、電極14bに放電が行われるように電力を供給する溶接電源13とを備えて構成において、不活性ガスボンベ11とガス噴射ノズル14aとの間の配管16に、当該不活性ガスボンベ11からの不活性ガスに含まれる水分を吸湿し、この吸湿後の不活性ガスを当該ガス噴射ノズル14aへ送出する脱湿度装置12を介挿する。

(もっと読む)

鋼管のMIG溶接装置および溶接方法

【課題】クラッド鋼管を含むオーステナイト系ステンレス鋼管のMIG溶接方法を提供する。

【解決手段】溶接対象とする鋼管6同士を固定し、鋼管芯合わせを行い、バックシールドガス供給機能およびバックシールドガスの気密機能を持つクランプ装置7は、溶接開先11の背面に平行に銅製裏当て21を配置し、溶接開先11の背面と銅製裏当て21との間隔を0.1〜0.5mmの間隔に固定し、溶接開先11の背面と、銅製裏当て21および管内壁面をクランプし、鋼管芯合わせを行う鋼製クランプシュー26により構成されるバックシールドガスを充填する空間22を有する機構を備える。

(もっと読む)

UOE鋼管の製造方法

【課題】溶接材料の管理や余分なプレス加工を伴うことなく、引張強度が800MPa以上であり、外径が500mm以上であるとともに肉厚が6mm以上であるUOE鋼管の溶接部の横割れを防止することができるUOE鋼管の製造方法を提供する。

【解決手段】引張強度が800MPa以上であるオープンパイプ1の縁部に形成された開先加工部2に内面溶接および外面溶接を行う前に、オープンパイプ1の外面1aおよび/または内面1bにおける、オープンパイプの周方向へ開先加工部2に連続する所定の領域Aのスケールを除去した後に、内面溶接および外面溶接を行う。

(もっと読む)

鋼管矢板用ガスシールドアーク溶接装置

【課題】鋼管矢板の本管と連結継手とのガスシールドアーク溶接装置において、トーチ周りのスペースが狭くても健全な溶接部が得られると共に本管長手方向に変形が生じない鋼管矢板を高能率に溶接することができる鋼管矢板用ガスシールドアーク溶接装置を提供する。

【解決手段】鋼管矢板の本管と連結継手とを溶接するガスシールドアーク溶接装置であって、複数の走行台車のそれぞれに設置した1対の2電極溶接トーチを備え、先行電極の前方および後行電極の後方に、シールドガスの噴出し口が扁平形状のシールドガスノズルを有することを特徴とする鋼管矢板用ガスシールドアーク溶接装置。

(もっと読む)

亜鉛系めっき鋼板の重ねすみ肉アーク溶接方法及び重ねすみ肉アーク溶接継手

【課題】亜鉛系めっき鋼板である薄い下板と、厚い上板を溶接する際に発生するピット、溶落ち等の溶接欠陥の発生を防止し、良好な溶接部形状を得ることができる、重ねすみ肉アーク溶接方法を提供する。

【解決手段】重ねすみ肉アーク溶接の方法であって、アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有するアーク溶接電源を用い、下板は亜鉛めっき鋼板であり、上板は前記亜鉛めっき鋼板よりも板厚が厚い鋼板であり、溶接する前に前記上板の一部を削り、溶接トーチから送出される溶接ワイヤと前記下板との交点から前記上板までの距離をW[mm]、ワイヤ供給速度をWFR[m/min]、溶接速度をV[m/min]としたとき、0.5mm≦W≦1.5mm、−0.2WFR/V+2.333≦W≦0.15WFR/Vであり、シールドガスを炭酸ガスとすることを特徴とする重ねすみ肉アーク溶接方法。

(もっと読む)

サブマージアーク溶接方法

【課題】容易に裏波ビードの酸化を防止可能な立向き姿勢のサブマージアーク溶接方法を提供する。

【解決手段】所定のギャップ31を備えて相対させた一対の鋼板1,2を立向き姿勢で溶接するサブマージアーク溶接方法であって、被覆部材32によって溶接箇所22の裏側を覆い、溶接箇所22の裏面に面してフラックスを滞留させる空間33を形成し、溶接箇所22の表面に供給するフラックスの一部を溶接箇所22の上方でギャップ31を通過させて当該空間33に供給しつつ、溶接トーチ12により溶接箇所22をアーク溶接する。

(もっと読む)

長大鋼板の製造方法および開先加工装置

【課題】シャー切断された圧延鋼板を接合して長大鋼板を能率よく製造する。

【解決手段】シャー切断された圧延鋼板MPの長辺部を突合せ溶接して胴板BPを形成するに際し、複数枚の圧延鋼板MPを、切断整形時と同一の姿勢となるように作業台11上に配置するとともに、圧延鋼板MPの長辺部間にルート間隔をあけて固定し、圧延鋼板MP上を走行自在な開先加工装置により、ルート間隔に沿って走行させ両長辺部の表面コーナ部をそれぞれ切断して一度の走行でY型開先部12を形成し、そのままの状態で、溶接機SWによりY型開先部12を所定方向に先行溶接して複数の圧延鋼板MPを接合することにより胴板BPを形成し、胴板BPを反転して作業台11上に配置した後、Y型開先部12の溶接部の裏面に沿って後行溶接を先行溶接と同一方向に行う。

(もっと読む)

接合されたタービン動翼部材及び接合方法

【課題】鋼とニッケル合金との融解ラインの検査の問題を克服する。

【解決手段】タービンの動翼部材10,30のための接合方法において、a)鋼から形成された第1の動翼部材10を提供するステップと、b)該第1の動翼部材10にニッケル合金バタリング層20を提供するステップと、c)ニッケル合金から形成された第2の動翼部材30を提供するステップと、d)第1の動翼部材10を第2の動翼部材30に接合するために、ニッケル合金溶接溶加材25を用いてニッケル合金バタリング層20を第2の動翼部材30に溶接するステップとを含む。

(もっと読む)

薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法

【課題】溶接施工時間を犠牲にすることなく、重ねすみ肉アーク溶接継手の疲労強度を向上させることのできる、薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法を提供する。

【解決手段】本発明の溶接継手は、重ねすみ肉アーク溶接による溶接金属とは異なる溶融、凝固組織が隣接し、その最大深さが下板厚の20〜50%であり、その溶接ビード幅方向の幅が下板表面で下板厚の30〜70%であることを特徴とし、本発明の製造方法は、溶接継手の下板となる鋼板の表面上に、重ねすみ肉溶接ビードの止端部が形成される個所を想定し、予め当該箇所に、レーザ、プラズマアーク、TIGアークのいずれかの高エネルギー照射手段により、溶融、凝固部を形成した後、重ねすみ肉アーク溶接することを特徴とする。

(もっと読む)

キャパシタディスチャージスタッド溶接方法

【課題】母材およびスタッドボルトのうちのいずれか一方にアルミニウムまたはアルミニウム合金を用い、他方に銅または銅合金を用いて溶接するときに、得られる溶接部の接合不良のないキャパシタディスチャージスタッド溶接方法を提供する。

【解決手段】母材およびスタッドボルトのうちのいずれか一方にアルミニウムまたはアルミニウム合金を用い、他方に銅または銅合金を用いて、投入エネルギー40J〜400Jの条件でキャパシタディスチャージスタッド溶接する。直流逆極性溶接であり、溶接に先立ち、スタッドボルトを酸洗いする。

(もっと読む)

金属板部材の接合方法

【課題】接着接合された2つの金属板部材の所定部位をアーク溶接接合する際に、アーク熱での接着層の蒸発によるガスによって溶融池が吹き飛ばされるということが起こらないようにした、金属板部材の接合方法を提供すること。

【解決手段】第1金属板部材101に、該第1金属板部材補強用の部材であって該第1金属板部材101とは異なる異種の第2金属板部材102を樹脂系接着剤で接合するに際し、接着接合後に前記2つの金属板部材101,102をアーク溶接接合しようとする部位に接着剤ガス化防止用金属板部材104を配置し、該接着剤ガス化防止用金属板部材104を間に挟む状態で前記2つの金属板部材101,102を樹脂系接着剤103で接合し、次いで、前記接着剤ガス化防止用金属板部材104とともに金属板部材101,102をアーク溶接接合する。

(もっと読む)

21 - 40 / 116

[ Back to top ]