Fターム[4F202AB03]の内容

プラスチック等の成形用の型 (108,678) | 添加剤・配合剤 (1,987) | 機能を特定したもの (1,400) | 架橋剤・加硫剤・硬化剤 (374)

Fターム[4F202AB03]に分類される特許

41 - 60 / 374

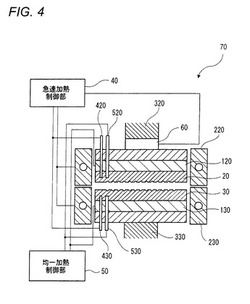

レンズアレイの製造方法

【課題】レンズアレイの厚みが均一になるようにしつつ、樹脂の加熱時間を短縮する

【解決手段】レンズアレイ10を第1の加熱部(120,130)と第2の加熱部(220,230)を用いて製造する製造方法であって、一対の成形型(20,30)の間に熱硬化性の樹脂を挟みこみ、成形型(20,30)の間に樹脂を挟みこんだ状態で、成形型(20,30)で挟み込んでいる樹脂が硬化開始温度に到達するまで、第1の加熱速度で成形型(20,30)を加熱する第1の加熱部を用いて、成形型(20,30)を均一に加熱し、樹脂が硬化開始温度に到達したときは、成形型(20,30)を加圧しながら、第1の加熱速度よりも大きい第2の加熱速度で成形型(20,30)を加熱する第2の加熱部を用いて、成形型(20,30)を加熱し、樹脂を硬化させるレンズアレイの製造方法。

(もっと読む)

台タイヤ製造方法及びタイヤ製造方法並びに台タイヤ

【課題】未加硫の台タイヤの加硫において、加硫不足や過加硫が生じることを抑制し、均一な加硫度の台タイヤを得ることが可能な台タイヤ製造方法、及び、当該台タイヤを用いたタイヤ製造方法並びに台タイヤを提供する。

【解決手段】トレッドゴムを貼着するトレッド領域を有する加硫済み台タイヤの製造方法であって、未加硫の台タイヤを加硫金型により外側から包囲し、台タイヤにおけるサイド領域を第1加熱手段により加熱し、サイド領域よりもタイヤ厚さが厚いトレッド領域を第2加熱手段により加熱し、第2加熱手段によってトレッド領域に与えられる熱量が、第1加熱手段によってサイド領域に与えられる熱量よりも少なくなるように加硫成型するようにした。

(もっと読む)

タイヤ加硫用モールド

【課題】排気用の微小すき間を形成するブレードおよびブレードを埋設する排気溝の加工を簡便にしつつ、安定した排気効率を確保できるタイヤ加硫用モールドを提供する。

【解決手段】タイヤ成形面2に開口して形成される排気溝4が平面視で長方形状であり、ブレード7が厚さ方向の少なくとも一方面に上端から下端まで延設された溝部9を有し、このブレード7が排気溝4に埋設された際に排気溝4と溝部9との間に微小すき間gが形成される構成にして、タイヤ加硫時に、エアaやガスを、微小すき間gおよび排気孔11を通じてモールドの外部に排出する。

(もっと読む)

タイヤ加硫金型の製造方法

【課題】セグメント素材25に対して機械加工を施す際の位置決めを容易に行う。

【解決手段】鋳造時にセグメント素材25のタイヤ幅方向両端面26等に基準部としての穴27を設けるとともに、該穴27を用いてセグメント素材25に対し機械加工時における位置決めを行うようにしているため、セグメント素材25の機械加工時における位置決めを容易に行うことができ、作業能率が向上するとともに、簡易的に位置決め用の治具に取り付けることもできる。

(もっと読む)

タイヤの製造方法、及び、タイヤの加硫成型装置

【課題】PCTを用いた加硫成型前のタイヤを加硫成型装置で加硫成型する場合に、PCTのトレッド面に形成されている溝の変形を抑制できるタイヤの製造方法及びタイヤの加硫成型装置を提供する。

【解決手段】本発明に係るタイヤの製造方法は、加硫済みのトレッド(PCT12)を用いて形成された加硫成型前のタイヤ2を加硫成型する場合に、加硫成型装置1の成型空間内に所定状態に設置された加硫成型前のタイヤ2のトレッド面3と対向する当該加硫成型前のタイヤ2の内面4に熱と圧力とを加えて当該タイヤ2を加硫成型するタイヤの製造方法において、前記トレッド面3に形成されている溝5の内面6と前記加硫成型装置1の成型面7との間に形成される空間8に、加硫成型中における前記溝5の形状変形を抑制するための溝形状変形抑制手段を設けた。

(もっと読む)

タイヤ用モールド

【課題】ベアの発生率およびゴムカスのガス抜き路への進入の発生率を低く抑えることができるタイヤ用モールドを提供する。

【解決手段】ビードリングは、キャビティ面と、キャビティ面の反対側に位置する外側面と、キャビティ面と外側面とをつなぐ外周面とを有し、外周面を、ビードリングの厚み方向で二分して、一方の領域をキャビティ面と隣接する第1外周面とし、他方の領域を外側面と隣接する第2外周面とし、第1外周面にローレット加工によるローレット加工溝を形成することにより、第1外周面とサイドプレートとの間に第1隙間が形成され、第2外周面の外径寸法を、第1外周面の外径寸法よりも小さくすることにより、第1外周面とサイドプレートとの間に第2隙間が形成され、外側面に複数のベント溝を形成することにより、外側面とサイドプレートとの間に第3隙間が形成され、第1〜第3の隙間により、ガス抜き路が形成されていることを特徴とする。

(もっと読む)

成形材料の成形装置および成形材料の成形方法

【課題】簡素な構成で上型と下型との位置ずれの測定を従来よりも短時間で行うことができる成形装置を提供する。

【解決手段】上型M1と下型M2とを用いて成形材料を成形する成形装置1において、上型M1が設置される上型設置体3と、下型M2が設置され上型設置体3に対して相対的に移動位置決め自在である下型設置体5と、上型設置体3に一体的に設けられた被測定体9と被測定体9の位置を測定するために下型設置体5に一体的に設けられた変位センサ11とを備えた測定部7とを有する成形装置1である。

(もっと読む)

空気入りタイヤの製造方法及びグリーンタイヤの予熱装置

【課題】グリーンタイヤの意図しない変形を抑えつつ、加硫成形後のタイヤの品質を向上させることができる空気入りタイヤの製造方法及びグリーンタイヤの予熱装置を提供する。

【解決手段】グリーンタイヤ2のタイヤ周方向に沿って走行可能なレーザ変位計5の測定結果及びその走行距離から、グリーンタイヤ2の外周面のスプライス部10の位置を特定し、その特定されたスプライス部10へ向けてハロゲンヒータ7を移動させ、スプライス部10を加熱した後に加硫成形を行う。

(もっと読む)

ガスケットの製造方法

【課題】本発明は、押出部の両端部を接続して環状のガスケットとなす際に、接続後の型成形部の反力を抑制し、全周に亘って安定したシール性を有するガスケットの製造方法を提供することを課題とする。

【解決手段】本発明のガスケットの製造方法は、押出成形により中空シール部を有する押出部を形成する押出成形工程と、押出部の両端部を連結して連結部を形成する連結工程と、連結部を所定の金型内に配置して両端部の間に配置された未加硫材料とともに両端部を型成形する型成形工程とを備え、連結部は、押出部よりも軟質の材料からなる連結ピースの端部がそれぞれ押出部の両端部における中空シール部へ挿入されてなることを特徴とする。

(もっと読む)

タイヤ加硫金型及び空気入りタイヤの製造方法

【課題】ベア等の成形不良を抑制しつつ、タイヤの美観の低下を抑制しうる。

【解決手段】タイヤ加硫金型11である。タイヤ加硫金型11は、タイヤ1のトレッド部2の外面を成形しうるトレッド成形面12sを有するトレッド成形型12と、タイヤ1のビード部4の外面を成形しうるビード成形面13sを有する一対のビードリング13と、トレッド成形面12sとビード成形面13sとの間のサイド領域Tsをタイヤ半径方向にのびタイヤ1の側面1sを成形しうるサイド成形面14sを有する一対のサイド成形型14とを含む。サイド成形型14は、タイヤ周方向に分割された複数のサイドセグメント21をタイヤ周方向に連ねることによりリング状をなす。サイド成形面14sには、サイドセグメント21の合わせ面によってタイヤ半径方向にのびる複数の半径方向割面部22が形成される。この半径方向割面部22は、タイヤ1とサイド成形型14との間の空気を排出する。

(もっと読む)

樹脂レンズの成形方法

【課題】樹脂転写型が吸湿によって変形する場合であっても、目的とする面形状を十分な精度で形成することができる樹脂レンズの成形方法を提供すること。

【解決手段】樹脂転写型であるサブサブマスタ型50の成形時における水分含有量がサブサブマスタ型50の作製直後における水分含有量と実質的に等しいので、成形時におけるサブサブマスタ型50の第3光学転写面53aの表面形状を第3光学転写面53aの作製直後の状態に略等しい状態とすることができ、第3光学転写面53aによって成形される樹脂レンズであるウェハレンズ100の形状精度を高めることができる。

(もっと読む)

クロスプライタイヤの製造方法

【課題】成形不良の発生、及びカーカスコードの配列乱れを抑制する。

【解決手段】円筒状の成形ドラム上で、タイヤ構成部材を重ね合わせて積層することにより円筒状の生タイヤを形成する円筒状生タイヤ形成工程と、前記成形ドラムから取り外された円筒状の生タイヤを、ブラダーを有するプリシェーピング手段の前記ブラダーの膨張によりトロイド状の生タイヤにプリシェーピングするプリシェーピング工程と、このプリシェーピングされたトロイド状の生タイヤを、加硫金型に投入して加硫成形する加硫成形工程とを含む。

(もっと読む)

モールド金型及び半導体実装基板の製造方法

【課題】薄い樹脂モールド製品に対して樹脂の充填性を向上させたモールド金型を提供する。

【解決手段】本発明のモールド金型は、複数の半導体チップ30を実装した半導体実装基板100の樹脂モールドを行うために用いられるモールド金型であって、半導体実装基板100を上面側から押さえるように構成された上型50と、半導体実装基板を下面側から押さえるように構成された下型60とを有し、上型50及び下型60の少なくとも一つには、樹脂モールドにより樹脂20が充填されるキャビティ57が形成されており、キャビティ57には、半導体実装基板100のカット部位に対応する位置に凹部58が形成されており、凹部58の幅は、半導体実装基板100のカット幅以下である。

(もっと読む)

弾性クローラの製造方法

【課題】 芯金の翼部の帯長手方向両端に位置する縁端面に対する加硫接着をより確実に行うことにより、耐久性に優れた弾性クローラを製造する。

【解決手段】 本発明は、芯金4を有する弾性クローラ1の製造方法に関する。この製造方法は、芯金4の翼部5の帯長手方向両端に位置する第1端縁面33を、未加硫ゴムよりなる被覆材30で予め被覆する第1工程と、クローラ本体2の接地側部分を構成する未加硫の第1ゴム層21と、クローラ本体2の非接地側部分を構成する未加硫の第2ゴム層22との間に翼部6を挟んだ状態で、各ゴム層21,22を金型11のキャビティ内にセットする第2工程と、キャビティ内の未加硫の各ゴム材を加圧下で加熱して加硫成形する第3工程とを含む。

(もっと読む)

空気入りタイヤおよびその製造方法

【課題】厚みが薄く、耐空気透過性に優れ、インナーライナーとカーカスとの間にエアーイン現象を生じにくい空気入りタイヤの製造方法を提供する。

【解決手段】本発明の空気入りタイヤの製造方法は、スチレン−イソブチレン−スチレントリブロック共重合体100質量部に対し、有機化処理粘度鉱物0.1〜50質量部を含むポリマー組成物からなる第1層、第2a層および第2b層のいずれかからなる第2層を含むポリマー積層体をインナーライナーに用いた生タイヤを準備する工程と、該生タイヤを金型に装着し、ブラダーにより加圧しつつ加硫して加硫タイヤを得る工程と、該加硫タイヤを金型から取り出さずに50〜120℃で10〜300秒間冷却する工程とを含むことを特徴とする。

(もっと読む)

空気入りタイヤの製造方法

【課題】タイヤの加硫工程において、インナーライナーを損傷することなく、ブラダーとタイヤ内面との間の気体の排出を行なうとともに、エアーイン、屈曲亀裂性調整、転がり抵抗、および操縦安定性において優れた性能を示す空気入りタイヤの製造方法を提供する。

【解決手段】本発明の空気入りタイヤの製造方法は、複数のベントラインを備えるタイヤ加硫用ブラダーを用いて、インナーライナーを内面に備える空気入りタイヤを製造する方法であって、インナーライナーは、0.05mm以上0.6mm以下の厚さのSIBS層を有し、該SIBS層は、炭素数4のモノマー単位を重合して得られる重合体を0.5質量%以上40質量%以下含み、ベントラインは、タイヤビードトウ部からタイヤバットレス部に対応する部分の第1ベントラインと、前記タイヤバットレス部からタイヤクラウン部に対応する部分の第2ベントラインとを含むことを特徴とする。

(もっと読む)

タイヤの製造方法

【課題】高品質なタイヤを安定に生産しうる製造方法の提供。

【解決手段】この製造方法は、予備成形によって、ローカバーを得る工程(STEP1)と、このローカバーをモールドに投入する工程(STEP2)と、このローカバーの内側に位置するブラダーに第一加熱媒体を充填してこのローカバーを加熱しつつ、このブラダーの内圧を一次圧P1に到達させる工程(STEP3)と、このブラダーに第二加熱媒体をさらに充填してこのローカバーをさらに加熱しつつ、このブラダーの内圧を二次圧P2に到達させる工程(STEP4)と、このブラダーに加圧媒体をさらに充填してこのローカバーを加圧する工程(STEP5)とを含んでいる。このタイヤの製造方法では、上記二次圧P2が上記一次圧P1よりも高い。

(もっと読む)

空気入りタイヤ及びその加硫用金型

【課題】サイドウォールの外表面に設ける標章やサイズ表示や装飾のための文字又は図形を目立たせることのできる空気入りタイヤ及びその加硫用金型を提供する。

【解決手段】この空気入りタイヤによれば、各文字10又は各図形20がタイヤ周方向に延設され且つサイドウォール1の外表面1aから突出している複数の凸部Tの集合によって形成され、各凸部Tの両端部がそれぞれ各文字10又は各図形20の輪郭を構成し、隣接する凸部Tが互いに略平行に並ぶように配置され、各凸部Tは幅が一定である一定領域T1を有するとともに、各凸部Tは延設方向両端部に一定領域T1よりも大幅の大幅領域T2が設けられ、各凸部Tの大幅領域T2が各文字10や各図形20の輪郭に沿って並ぶように配置されているので、各文字10又は各図形20の輪郭が強調される。

(もっと読む)

加硫機

【課題】流動速度および流動方向に起因した熱量の伝達差を生じさせないように加熱媒体を流動させる。

【解決手段】内側空間Bに収容された加熱媒体を強制的に流動させてその熱量を生タイヤ4の内側全体に付与して加硫を行う。生タイヤの内周側で加熱媒体をタイヤ幅方向の全領域にわたって外周方向に吹き出す吹き出し管63と、生タイヤの内周側で加熱媒体を吸引する吸い込み管64と、吹き出し管と吸い込み管とを連絡するガス流路69と、ガス流路中で吸い込み管から吹き出し管に加熱媒体を流動させるガス循環駆動機67とを有している。吹き出し管の吹き出し口は、生タイヤの径方向に対して交差する第1角度で加熱媒体を外周方向に吹き出すように設定され、吸い込み管は、吹き出し管よりも生タイヤの中心側の吸い込み口が、生タイヤの径方向に対して第1角度とは逆方向となる第2角度で、加熱媒体を吸引する開口方向が設定されている。

(もっと読む)

タイヤ加硫方法

【課題】割モールドの間に未加硫タイヤの一部のゴムが入り込むのを容易に防止できるタイヤ加硫方法を提供する。

【解決手段】未加硫タイヤ12のトレッド表面12Aにおける中型22の分割位置となる部位に凹部44を形成し、この未加硫タイヤ12を凹部44の位置が中型22の分割位置となるように金型14内に配置する。その後、ブラダーユニット16のブラダー34を加熱蒸気によって膨張させて未加硫タイヤ12の内面を加圧することにより、トレッド表面12Aを金型14に押し付け加硫成形する。

(もっと読む)

41 - 60 / 374

[ Back to top ]