Fターム[4F202AG28]の内容

プラスチック等の成形用の型 (108,678) | 一般形状、構造物品 (7,435) | 部分(細部) (2,010) | リブ又は突起を有するもの (978)

Fターム[4F202AG28]に分類される特許

41 - 60 / 978

成形金型の製造方法およびその成形品

【課題】合成樹脂製の成形品のリブの裏側の意匠面にテカリが目立たない成形金型の製造方法およびその成形品を提供する。

【解決手段】一方の面にシボが形成されて意匠面となり、その裏面にリブが形成される合成樹脂製の成形品の成形金型3の製造方法である。キャビティ壁面30にシボに対応する凹部31と凸部32がエッチング加工により形成され、次に、凹部31と凸部32の表面に中凹凸33がサンドブラスト加工により形成され、次に、凸部32の表面に小凹凸34がサンドブラスト加工により形成される。また、この成形金型3により製造され、山部21および谷部22と、山部21の表面に形成される中凹凸23と、谷部22の表面に形成される小凹凸24と、で形成されるシボを有する成形品である。

(もっと読む)

ワッシャ、発泡成形体、並びに発泡成形体の製造方法及び取付構造

【課題】部材に設けられる発泡成形体取付用の突起の突出高さを比較的小さくすることが可能であり、且つ、発泡成形体との結合強度を簡易な構成にて十分に高くすることが可能なワッシャと、このワッシャを備えた発泡成形体と、この発泡成形体の製造方法と、この発泡成形体の部材への取付構造とを提供する。

【解決手段】ワッシャ1は、発泡合成樹脂よりなる発泡成形体10に埋設される、該発泡成形体10を部材20に取り付けるためのものである。ワッシャ1は、全体として板状のものである。ワッシャ1は、部材20に設けられた突起21が挿通される突起挿通孔3を有している。突起挿通孔3は、ワッシャ1を厚さ方向に貫通している。ワッシャ1は、突起挿通孔3の周縁部よりも外周側が発泡合成樹脂中に埋没するように発泡成形体10に埋設される。ワッシャ1の外周側に、該ワッシャ1の裏面側から前面側までの高さHtが該ワッシャ1の突起挿通孔3の周縁部における厚さよりも大きくなっている、高さ増大部4が設けられている。

(もっと読む)

歯車状部材に樹脂成形部を成形した樹脂成形品の製造方法

【課題】バリによる成形不良の発生を抑制することができ、生産性の向上を図ることが可能となる歯車状部材に樹脂成形部を成形した樹脂成形品の製造方法を提供する。

【解決手段】歯車状部材に樹脂成形部を成形する樹脂成形品の製造方法であって、

歯車状部材が連結部を介して基材に穿設された金属シートを、可動金型と固定金型に形成されたキャビティに合わせて金型の分割面に略平行に配置する工程と、

可動金型と前記固定金型を型締めしてキャビティに樹脂を充填し、歯車状部材の一部が樹脂で埋設するように射出成形して、歯車状部材と樹脂が一体化した射出成形部を有する成形品を成形する工程と、

金型を開いて該金型から金属シートを取り出す際に、

可動駒に嵌合挿入されたエジェクタピンによって樹脂が一体化した射出成形部と接触することなく、歯車状部材と基材とを同時に加圧して金属シートを突き出す工程と、を有する。

(もっと読む)

広口チューブ体容器と凹凸壁部成形方法

【課題】 本発明は、容器の主体部分である胴部に所望するバリヤー性を容易に付与することを簡単にえるようにすること、また形状保持力高めることにより、必要とするバリヤー性を有する、また外観形状の安定した広口チューブ体容器を簡単に得ることを目的とする。

【解決手段】 合成樹脂チューブ体である胴部2に口筒部3と底部8をインサート成形により設け、口筒部3に着脱する蓋体13で開閉し、口筒部3および底部8を変形し難いものとすると共に、胴部2よりも大きい外径とすることにより、胴部2に所望の物性を付与し易くし、また胴部2の形状安定化を高め、さらに効率のよい廃棄処理を得る。

(もっと読む)

多色成形品の製造方法、及び成形型

【課題】互いに屈曲する形で配された第1板部と第2板部の双方に亘って第1成形品と第2成形品との境界部分が形成された多色成形品を成形可能な多色成形品の製造方法を提供する。

【解決手段】トリムボード20は、第1成形品30と第2成形品40との境界に沿って延設された溝部23が主面部21と立壁部22に亘って延びる形で形成されるものであり、第1成形空間91に溶融樹脂を射出して第1成形品30を成形する第1成形工程と、第2成形空間92に第1成形品30とは異なる色の溶融樹脂を射出して第2成形品40を成形する第2成形工程と、を備え、第1成形工程においては、溝部23の延設方向に沿って延びる延設面71Aを有するスライド型70を、主面部21及び立壁部22によって構成される屈曲面の延設方向に移動させることで、延設面71Aによって第1成形空間91における第2成形空間92側の開口を閉塞した状態とすることを特徴とする。

(もっと読む)

車両用内装品の製造方法

【課題】本発明は、アンダーカット形状をもった内装品を成形するための金型構造の簡素化を可能にした車両用内装品の製造方法を提供する。

【解決手段】型開き方向に対して直交する方向に形成されたアンダーカットとしての凹部4aを有する発泡体2を備えた車両用内装品の製造方法において、

発泡液の注入が可能な金型30のキャビティC内に軟質材の中子33をインサートさせて、中子33に形成された凸部33bによって内装品の凹部4aを成形する。この中子33は、軟質材により形成されているので、中子33をパッド材2から離すように引っ張ることで、凹部4aから中子33の凸部33bを外すことができる。

(もっと読む)

複合型光学素子の成形方法および型

【課題】型の光学有効部内に樹脂を不足なく充填し、型の外に樹脂があふれることを防ぐことができる複合型光学素子の成形方法を提供する。

【解決手段】複合型光学素子の樹脂層を成形するための光学有効部(格子)14と、前記光学有効部外において、同心円状に配置された2つの土手11、13と、土手11、13の間に配置された溝12と備えた型10を準備する。型10に樹脂を滴下し、基板を2つの土手11、13に突き当てながら加圧し、樹脂を硬化させた後、硬化した樹脂層と基板を一体として型から離脱させる。

(もっと読む)

成形体の設置方法および成形体の設置装置

【課題】型を用いて複数の成形体を基材に一体的に設ける成形体の設置方法において、基板の正しい位置に成形体を設置する方法を提供する。

【解決手段】型を用いて複数の成形体W5を基材W3に一体的に設ける成形体W5の設置方法において、基材W3に成形体W5を設ける第1の成形体設置工程と、この第1の成形体設置工程で設けた成形体W5の位置ずれ量を、基材W3に予め設けられている成形体用基準マークW19を用いて測定する成形体位置ずれ量測定工程と、この成形体位置ずれ量測定工程で測定した位置ずれ量に応じて、基材W3に対する型の位置を補正し、基材W3に2回目以降の成形体W5を設ける第2の成形体設置工程とを有する。

(もっと読む)

モールドバスバーの製造法及びモールドバスバー

【課題】 通電金属部材であるバスバーに樹脂成形部をモールドするモールドバスバーの製造において、バスバーをモールド型内に保持するために、バスバーに当接する保持ピンを使用せず後加工も必要としないで、バスバーの十分な絶縁性を確保する。

【解決手段】 モールド型3内に配置した通電金属部材8に、その一部を覆う樹脂成形部6をモールドするに当り、通電金属部材8とモールド型3内面との間に樹脂製スペーサ7d,7eを介在させる。樹脂製スペーサの一方端面が通電金属部材8に当接し他方端面がモールド型3内面に当接することにより、通電金属部材8を保持する。そして、通電金属部材8と樹脂製スペーサ7d,7eの周囲に樹脂成形部6をモールドする。樹脂製スペーサ7d,7eは、樹脂成形部6との界面となる外面に段部を有する。

(もっと読む)

パネル

【課題】

解決すべき課題は、リーンフォースパイプとインナーリブが共にデッキボードの長手方向にほぼ平行に配置されている場合、両端の支点間の距離が大きく、その距離のほぼ3乗に反比例して減少する曲げ剛性しか得られないという問題があり、その上更なる薄肉化を図るとすれば従来の剛性を保持することは非常に難しく、軽量化のための更なる薄肉化の余地が少ないという点である。

【解決手段】

パネルの長手方向にパネル内に挿入される全部のリーンフォースメントの長さ方向と、パネル内に一体に形成される少なくとも一本のリブの長さ方向をほぼ直交させることにより前記課題を解決した。

(もっと読む)

インサート成型されるねじ付きインサートおよびインサート成型方法

【課題】インサート成形時の螺子山変形を防止する螺子挿入部品を提供する。

【解決手段】インサート成型されるねじ付きインサート10は、軸方向両側にヘッド12、13を有する胴体部シャンク11を備えている。シャンク11には、ねじ部14を形成する内側ねじ山軸方向区域T1が設けられている。又、インサート成型後にインサート10の自転を阻止する手段と、軸方向移動を阻止する手段とが、シャンク11の外側に配設されている。シャンク11には、ねじ山軸方向区域T1とヘッド12、13との間に、軸方向に変形する少なくとも一つのヒューズ領域15、19を有している。ヒューズ領域は、ねじ山軸方向区域T1に変形を生じさせることなく、ヘッドに適用される所定の軸方向圧縮力で変形するように構成されている。

(もっと読む)

金型装置および成形方法

【課題】表面に凹部が形成される場合であっても、フローマークが生じるのを防止可能な樹脂成形品を形成可能な金型装置および成形方法を提供する。

【解決手段】金型装置10において、ガスベント26に一端側が接続され、キャビティ23から排出される気体が導入されるガス圧導入管路27と、ガス圧導入管路27の他端側が接続され、開口部28aがキャビティ23に連通するシリンダー穴28と、気体の圧力に応じてシリンダー穴28を移動させられる押出し駒30と、押出し駒30のシリンダー穴28における引き込み位置を制限する第1の位置決め部材33とを具備し、押出し駒30の開口部28a側の端面30aは、第1の位置決め部材33で位置決めされている状態においては内壁面23aと面一となる部位に位置し、シリンダー穴28に導入される気体の圧力が増大した後に、押出し駒30は、端面30aが面一な位置よりもキャビティ23の内部に押し出される。

(もっと読む)

ドーム型の射出成形品の射出成形型とそのドーム型射出成形品

【課題】 本発明は、アンダーカット形状が成形品の離型変形へ及ぼす影響を抑えることができ、型開きを行う際に、成形品のトラレを防止でき、精度よく成形品を成形することができるドーム型の射出成形品の射出成形型とそのドーム型射出成形品を提供することである。

【解決手段】 可動入子30の側面に配置され、固定型22と可動型23との型開き方向に対して直交する方向にスライド可能なスライド入子31,32を設け、固定型22と可動型23との型閉め時にドームキャビティ33に連なり、ドームキャビティ33の幅よりも薄い薄肉キャビティ34を規定するとともに、スライド入子31,32は、前記ドームキャビティ33に連通される連通壁部に前記ドームキャビティ33の幅と同等幅のストレート部を構成するストレート部構成部37と、前記ストレート部構成部37に設けられ、前記ドームキャビティ33内に突出する突起形状部38と、を有する。

(もっと読む)

電気・電子機器外装部品の製造方法

【課題】バイオマス資源を原料として使用されたポリカーボネート樹脂を溶融押出し、その後射出成形し、耐熱性、機械特性、耐環境特性に優れた電気・電子機器外装部品の製造方法を提供する。

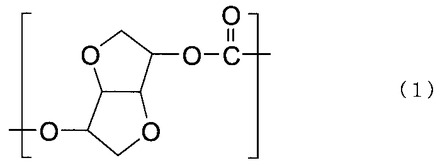

【解決手段】下記式(1)で表されるカーボネート構成単位を含み、250℃におけるキャピラリーレオメータで測定した溶融粘度が、シェアレート600secー1の条件下で0.2×103〜4.0×103Pa・sの範囲にあるポリカーボネート樹脂(A成分)と添加剤とを、溶融混練機に供給し、シリンダー温度220〜270℃の範囲で溶融押出しペレット化し、得られたペレットをシリンダー温度220〜270℃の範囲、金型温度40〜140℃の範囲で射出成形することを特徴とする電気・電子機器外装部品の製造方法。

【化1】 (もっと読む)

(もっと読む)

表皮材付き製品の製造方法

【課題】簡単な装置によって、貫通孔の形成された表皮材付き製品を製造する方法を提案する。

【解決手段】出没可能な可動ピン13が嵌合した型10の上に基材2をセットすると共に、その基材2に形成された貫通孔4を可動ピン13に嵌合し、次いで加熱されて軟化した表皮材3を可動ピン13と基材2の上にセットし、その表皮材3の表面を圧縮空気によって加圧して、該表皮材3を基材2の表面に密着させて当該表皮材3を基材表面に接着すると共に、当該表皮材3を可動ピン13の表面に密着させ、次いで電熱線18を加熱させて表皮材3を切断し、しかる後、可動ピン13と、その可動ピン13に密着した表皮材部分103を下方に下げる。

(もっと読む)

多色成形品の製造方法、及び成形型

【課題】第1成形品と第2成形品との接合強度をより高くすることが可能な多色成形品の製造方法を提供する。

【解決手段】第1成形空間91に第1溶融樹脂を射出してドアトリム本体30を成形する第1成形工程と、第2成形空間92に第1溶融樹脂とは異なる色の第2溶融樹脂を射出してオーナメント40を成形する第2成形工程と、を備え、第1成形工程においては、第1可動型71、第2可動型72、第3可動型73によって突部を成形するための各成形面を形成し、第1成形空間91に第1溶融樹脂を射出することで、貫通孔33Aが形成された状態の突部33を成形し、第2成形工程においては、第2溶融樹脂を貫通孔33Aに充填させるとともに突部33が嵌合された状態の凹部43を成形することを特徴とする。

(もっと読む)

タブレット成形金型、ならびにタブレット、光半導体素子搭載用基板の製造方法および光半導体装置。

【課題】本発明は、熱硬化性光反射用樹脂組成物をタブレットに成形する際に、タブレット表面が黒く着色することを防止するのに適切なタブレット成形金型を提供することを目的とする。

【解決手段】少なくとも充填材と熱硬化性樹脂とを含有する熱硬化性光反射用樹脂組成物をタブレットに成形するためのタブレット成形金型であって、少なくとも上記樹脂組成物と接する成形金型の内表面がセラミック系材料またはフッ素系材料から構成され、特定の硬度を有することを特徴とするタブレット成形金型。

(もっと読む)

樹脂成形品の組付け構造

【課題】断面略コ字状に形成された樹脂成形品を相手部材に組み付ける場合の組付け作業を容易にする。

【解決手段】センターロアパネル7の開放側幅方向両端部に、先端側から基端側に向かって車幅方向内側に傾斜する先端側ガイド面47aを有する位置決めピン45を突設する。両位置決めピン45を両貫通孔53に貫通させることにより、先端側ガイド面47aを貫通孔53の内周縁に車幅方向外側から摺接させて両位置決めピン45を車幅方向外側に移動させて両位置決めピン45形成箇所におけるセンターロアパネル7の開放幅を組付け状態における開放幅よりも広げるとともに、係合爪31を、その車幅方向内側への移動が係合孔51により規制される位置に誘導する。

(もっと読む)

合成樹脂製キャップ成形用の金型構造

【課題】ストリッパーが係止する位置とネジコアの有効ネジ始め部対応位置間の軸方向距離を短くしてもネジ垂れを発生させることなく、合成樹脂製キャップを成形することができる金型構造を提供する。

【解決手段】スカート壁外周部の係合突起に係合してキャップを突き出して離型するストリッパー30を有し、該ストリッパーはネジコア24の有効ネジ始め部対応位置を含む所定範囲の真下に対向する天面内周部に切欠部32を形成してなり、型抜きに際して切欠部32はスカート壁101を拘束しないので、その部分のスカート壁は外方へ拡がりやすくなり、最も抵抗が大きいアンダーカット部分の型抜き抵抗を緩和する。

(もっと読む)

発泡合成樹脂成形体

【課題】簡易な構成にて、延出部を主体部側に比較的容易に且つ精度良く屈曲変形させることが可能であり、且つ屈曲変形させた後に、その状態を比較的容易に維持させることが可能な発泡合成樹脂成形体を提供する。

【解決手段】発泡合成樹脂成形体1は、主体部3と、該主体部3から延出した延出部4,5とを有し、発泡合成樹脂が該主体部3から該延出部4,5の延出方向の先端側に向かって膨張することにより、該主体部3及び延出部4,5が該発泡合成樹脂により一体に成形されている。発泡合成樹脂成形体1は、使用時には、延出部5を、その先端側が主体部3に接近するように変形させて使用される。延出部5には易変形部が設けられている。

(もっと読む)

41 - 60 / 978

[ Back to top ]