Fターム[4F202CA11]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (12,812) | 射出成形 (6,077)

Fターム[4F202CA11]の下位に属するFターム

Fターム[4F202CA11]に分類される特許

2,061 - 2,080 / 5,678

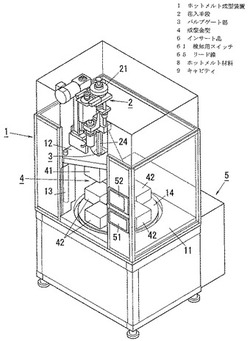

ホットメルト成型装置と、その装置を用いたリード線付き検知用スイッチの製造方法と、その方法で製造したリード線付き検知用スイッチ。

【課題】ホットメルト材料の注入量を調節可能とし、且つ金型形状の転写性を向上したホットメルト成型装置と、その装置を用いたリード線付き検知用スイッチの製造方法と、その製造方法で製造したリード線付き検知用スイッチを提供する。

【解決手段】 ホットメルト材料8を計量し注入する注入手段2と、注入手段2のホットメルト材料8の注入を調節するバルブゲート部3と、注入手段2からバルブゲート部3を経由してホットメルト材料8が注入されるキャビティ9を形成する成型金型4と、からなるホットメルト成型装置1を用いて、リード線65付き検知用スイッチ61を成型金型4に封止し、リード線65との結線部分もしくはリード線65の引き出し部分にホットメルト材料8でモールドした。

(もっと読む)

ラインヘッド、ラインヘッド用レンズアレイおよびその型の製造方法

【課題】切削等の機械加工で型を製造した場合、加工に時間を要し、工具も消耗して均一な加工が難しい。また、途中で工具を交換することも可能であるが、交換前後で工具の位置がずれるためレンズ面位置が変化し、レンズの位置精度の確保が難しい。

【解決手段】レンズを形成する凹型の面が第1の方向XXに複数配置されたレンズアレイの型の製造方法であって、第1の方向XXに凹型の面に対応する凹型の面が複数形成された第1の原盤310を機械加工により形成する工程と、第1の原盤310から射出成型により凸型の面が複数形成された第2の原盤320a,320b,320cを形成する工程と、第2の原盤320a,320b,320cを第1の方向XXに複数並べて第3の原盤330を形成する工程と、第3の原盤330から電鋳により型を形成する工程と、を含むレンズアレイの型の製造方法。

(もっと読む)

型締装置の型締力補正方法

【課題】 小型の金型でも型締力に対する正確な調整を行い、かつ使用する際の融通性を高めるとともに、スプリング内蔵金型を用いる場合などでも型締力の調整を確実かつ的確に行うことにより汎用性及び信頼性を高める。

【解決手段】 サーボモータ3により回転駆動するトグル式型締装置を使用するとともに、型締工程における金型タッチ位置により設定した高圧型締を開始する高圧型締切換位置Xpから型締終了位置Xdまでの高圧型締区間Zpにおける高圧型締に伴う負荷の大きさを型位置により積分して求める仕事量を使用し、予め、高圧型締区間Zpにおける高圧型締に伴う基準となる仕事量(基準仕事量Ws)を設定するとともに、生産稼働中に、高圧型締区間Zpにおける高圧型締に伴う仕事量(検出仕事量Wd)を検出し、この検出仕事量Wdと基準仕事量Wsの偏差Keに基づいて型締力を補正する。

(もっと読む)

射出成形用金型および射出成形方法等

【課題】使用する樹脂の種類や金型の種類などに拠らずフローマークの発生を防止することができる射出成形用金型等を提供することを目的とする。

【解決手段】ランナーを通って導入される溶融状態の樹脂材料をキャビティ内へ注入するためのゲートが配設されており、射出成形時、協働してキャビティを形成する固定側金型と可動側金型とからなる射出成形用金型において、キャビティの内壁面には、ゲート径より大きな直径を有し且つ前記キャビティの内壁面と略平行する円周面と前記内壁面と略直行する外周面とからなる凹部が形成されており、そして前記凹部の中に前記ゲートが開口していることを特徴とする、フローマークの発生を防止する射出成形用金型等を提供する。

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】表皮のインサートインジェクション工法を使用して樹脂芯材と表皮とを一体成形するとともに、表面に表示部を設定した自動車用内装部品並びにその製造方法であって、工程数を短縮化することを課題とする。

【解決手段】射出成形金型40を使用して、樹脂芯材20と表皮30とを一体成形する際、表示部14に相当する箇所の表皮30に開口31を繰り抜き、この開口31を通して樹脂芯材20を表面側に露出させ、露出面20aに射出成形金型40側から刻印47を転写して、樹脂芯材20の成形と同時に表示部14を形成するとともに、表皮30の開口縁31aは、樹脂芯材20における表示部14周囲に形成した木目込み溝部21に木目込み処理する。従って、樹脂芯材20の成形と同時に表示部14を形成することで、工程数の大幅な短縮化並びに射出成形金型40の構造の簡素化を図る。

(もっと読む)

射出成形用金型の製造方法

【課題】アンダーカット部を備える樹脂成形体に段差、バリ、コアライン等を生じさせることのない入れ子を容易に製造できる金型の製造方法を提供する。

【解決手段】固定型と可動型2とを備え、可動型2は可動型本体3と入れ子5とを備える射出成形用金型の製造方法である。可動型本体3に嵌合部4を形成し、嵌合部4よりも小さい入れ子予備成形体10を形成し、予備成形体10の嵌合部4に接する部分に熱硬化性のパテを塗布し、予備成形体10を嵌合部4に嵌合した後、加熱処理して該パテを硬化させて予備成形体10と一体化させ、入れ子5を形成する。前記パテは、熱硬化性変性エポキシ樹脂からなる。前記パテが塗布された予備成形体10を嵌合部4に嵌合する際に、予め嵌合部4に樹脂フィルムを貼付する。予備成形体10にダミーロッド12を設け、前記パテが塗布された予備成形体10を嵌合部4に嵌合する際に、ダミーロッド12により位置決めを行う。

(もっと読む)

容器を製造する金型システム

本発明は、容器(500)を製造するために可動金型部分(10)及び静止金型部分(20)を備える金型システム(1)に関し、金型部分(10及び20)は相互に対向して位置付けられ、金型システム(1)は、厚紙素材からプレスされた底(57)、前記底(57)に接続された壁(59)、及び少なくとも部分的にプラスチックから注型され、壁(59)の上縁に接続されて壁を取り囲むリム(50)を備える容器(500)を製造するために使用することができ、それにより静止金型部分(20)に対して動作可能な金型部分(10)は、少なくともコア(41)を設けたコアプレート(4)、コア(41)に対して動作可能でシール表面(5a)を備え、コア(41)を囲む板状シールリング(5)、及びコア(41)及びシールリング(5)に対して動作可能で、その間に嵌め込むことができるカラーリング(6)を含み、静止金型部分(20)は、少なくとも金型キャビティ(71)及びシール表面(7a)を設けた金型プレート(7)を含む。金型システム(1)内で、プラスチックリムの注型段階で前記シール表面又はカラーリングの機能を変更するインサート(9及び/又は612)を、シールリング(5)のシール表面(5a)及び/又はカラーリング(6)のカラー(61)に着脱式に取り付けることができ、インサートは、容器(500)の基本リム(50)の寸法を変更する、又は前記基本リム(50)の表面にその平面の残りの部分から上方向に延在する膨らみ、又は表面(50)の平面の残りの部分より低い溝を設ける、又は容器(500)の基本リム(50)の外縁からさらに突出し、場合によっては開口などの吊り下げ手段(56)を備える突起(55)を形成するためにも使用することができる。 (もっと読む)

金型温度の調整装置

【課題】高温熱媒体と低温熱媒体の切換えタイミングを適正に調整して、成形サイクル時間を短縮する。

【解決手段】

金型(4,5)の加熱時に、金型(4,5)の温度が所定の温度値まで上昇した時点で金型(4,5)の加熱を停止し、金型(4,5)の冷却時に、金型(4,5)の温度が所定の温度値まで下降した時点で金型(4,5)の冷却を停止する金型温度制御手段(32)と、金型(4,5)の加熱時の所定の温度値と金型(4,5)の冷却時の所定の温度値をそれぞれ金型温度制御条件として設定する温度制御条件設定手段(46)と、金型温度制御条件を表示させる画像表示手段(33)と、を備える。画像表示手段(33)は、成形機の各成形工程に対する金型温度の設定値と実測値とを比較できるように同じ画面上に表示する。

(もっと読む)

金型取付ダイ、金型保持部材及び型締装置

【課題】金型の仕様が変更された場合に、プラテンの仕様を変更する作業を簡素化することができ、プラテンのコストを低くすることができるようにする。

【解決手段】金型ダイに対して着脱自在に配設され、金型を取り付けるようになっている。金型を取り付けるための取付面に、仕様の異なる複数の金型の取付側要素に対応させて被取付側要素が形成される。金型の仕様が変更された場合に、所定の被取付側要素を使用することによって支持部材の仕様を変更することができるので、支持部材を再加工したり、別の支持部材と交換したりする必要がない。したがって、支持部材の仕様を変更する作業を簡素化することができるだけでなく、支持部材のコストを低くすることができる。

(もっと読む)

複合成形装置及びその複合成形装置の中間成形物の移載装置

【課題】異色又は異材質からなる複合成形品を1基の型締装置に搭載された複数の成形ステージで成形する複合成形装置に組み込まれて、各成形ステージで成形された中間成形物を後段の成形ステージに移動する移載装置は、成形品取出装置とは別の装置として改良されるべきである。

【解決手段】本発明の複合成形装置は、前記成形ステージを、それぞれの間に収容空間を形成した成形ステージとして前記型締装置内に配置し、前記移載装置を、該型締装置内に納めるとともに、前記中間成形物の把持具を、型閉じ中には前記収容空間で待機させ型開き中には隣り合う該成形ステージ間で往復させるように構成し、そして、前記型締装置とエジェクタ装置を、前記中間成形物に前記把持具を離接させる装置に構成する。また、本発明の複合成形装置の移載装置は、前記把持具を、隣り合う前記成形ステージ間で往復させるとともに前記収容空間で待機させる装置として構成される。

(もっと読む)

成形機における金型からの排熱回収方法

【課題】 射出成形機やダイカストマシンにおいて、溶融状態の樹脂やアルミニウムを金型内に射出充填後冷却する際、金型を介して温調用の冷却媒体に排出される熱エネルギーを電気エネルギーに変換して回収し、再利用しようとする成形機の省エネ技術に関する。

【解決手段】 成形工程において、金型の温度を一定に保つため金型温調機を用いて冷却媒体を金型内に流通するとともに、金型への入り側の冷却媒体と金型からの出側の冷却媒体の温度差を利用し、熱電変換モジュールを用いて発電することにより電気エネルギーを得る金型からの排熱回収方法。

(もっと読む)

樹脂発泡成形体及びその製造方法

【課題】安定したスキン層の形成により、成形する樹脂発泡成形体の強度を向上させることができ、発泡によるセル径をより均一にして、樹脂発泡成形体の外観が悪化することを抑制することができる樹脂発泡成形体の製造方法を提供すること。

【解決手段】第1型部2と第2型部3とを用い、キャビティ41内に超臨界流体を浸透させた熱可塑性樹脂組成物からなる溶融樹脂60を充填してスキン層61を形成し、第2型部3を可動させて、スキン層61に対する内側部分に発泡層62を形成する。溶融樹脂60を構成する熱可塑性樹脂組成物は、芳香族ポリカーボネート樹脂(A)と、ゴム強化ビニル系樹脂(B)とを含有している。ゴム強化ビニル系樹脂(B)は、ゴム質重合体(b1)の存在下に、芳香族ビニル化合物及びシアン化ビニル化合物を含むビニル系単量体(b2)を重合して得られるグラフト共重合体(B1)からなる。

(もっと読む)

製品設計支援装置、製品の製造方法、及び製品設計支援プログラム

【課題】本発明は、製品設計時にアンダーカット処理の適否判断を行うことができる製品設計支援装置、製品の製造方法、及び製品設計支援プログラムを提供する。

【解決手段】製品の構成部位に関する情報を格納する構成部位情報格納手段と、アンダーカット処理に関する情報を格納するアンダーカット処理情報格納手段と、前記構成部位に関する情報と、前記アンダーカット処理に関する情報と、に基づいてアンダーカット処理の適否を判定するアンダーカット処理判定手段と、を備えたことを特徴とする製品設計支援装置が提供される。

(もっと読む)

射出圧縮成形金型

【課題】 成形時の側面形成ブロックとコアブロックの間でのカジリの発生を防止するとともに成形品への問題となるバリの形成を防止することができる射出圧縮成形金型を提供する。

【解決手段】 金型本体部15と一体に設けられるコアブロック18と、コアブロック18に対して型開閉方向に相対位置変更される側面形成ブロック29,30,31とが第1の金型12に設けられ、側面形成ブロック29,30,31と第2の金型13とが面当接されて容積可変のキャビティC1,C2が形成される射出圧縮成形金型11において、側面形成ブロック29,30はコアブロック18に向けて押圧されるとともに、側面形成ブロック29,30,31の内側面29b,30b,31bおよびコアブロック18の外側面18bの少なくとも一方には耐摩耗加工Wがなされている。

(もっと読む)

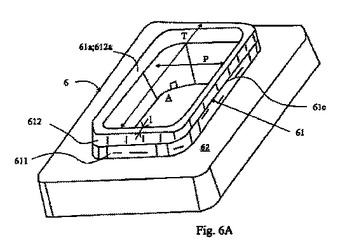

容器製造用の金型システム

本発明は容器500を製造するための金型システム1に関し、この金型システム1は可動金型半体10と固定金型半体20とを含み、これら金型半体10,20は互いに対向して位置し、金型システム1は容器500の製造を可能にし、容器500は、厚紙ブランクからプレスされた底部57と、前記底部57に接続された壁59と、少なくとも部分的にプラスチックで成形され、壁59の上縁部に接続され、壁を取り囲むリム50とを有し、固定金型半体20に関して可動である金型半体10は、コア41備えたコア・プレート4と、41に関して可動で、シール表面5aを含み且つコア41を取り囲むプレート状シール・リング5と、コア41およびシール・リング5に関して可動であり、それらの間に取り付け可能であるカラーリング6とを含み、固定金型半体20は、金型キャビティ71およびシール表面7aを備えた金型プレート7を少なくとも含んでいる。金型システム1は上昇カラー612を有し、上昇カラー612は可動金型半体10のカラーリング6の基部カラー611の頂部に着脱可能に接続され、上昇カラー612のシール表面612aは、前記シール表面の平面の残り部分よりも低い溝または窪みを含み、シール・リングの表面または窪みは、シール表面の平面上の隆起部または型押しパターン、溝または窪みを有していてもよい。  (もっと読む)

(もっと読む)

エアバッグシュータの製造方法

【課題】基材表面の見栄えの悪化及びヒンジの剛性低下、破損等を防止する。

【解決手段】固定型39には、受け部21に対応するように段差部39aが形成され、第2可動型43は、段差部39aに対応するようにフラップ29の先端縁裏面を成形する突起43aを有する。エアバッグシュータ15の成形後、第1可動型41を型開き方向に移動させてエアバッグシュータ15のフラップ29及び反ヒンジ31側を除くフランジ35の表面から離間させる。その後、第2可動型43を型開き方向に移動させてエアバッグシュータ15の反ヒンジ31側のフランジ35の表面及び反ヒンジ31側の枠体17のシューティング口27側端面から離間させるとともに、フラップ29の先端裏面を第2可動型43の突起43aで型開き方向に押すことによりフラップ29先端側部分を撓ませながら固定型39から離間させてフラップ29の先端縁を突起43aから離脱させる。

(もっと読む)

OA用ブレード用金型

【課題】ショートのない適正形状の弾性部材を備えたOA用ブレードを製造するのに最適であるOA用ブレード用金型を提供する。

【解決手段】長尺形状の硬質プレート2上に、弾性部材3が長手方向に沿って設けてあるOA用ブレード1の製造に用いる金型5であって、前記弾性部材に対応した形状に形成してあるキャビティCAと、前記キャビティCAに前記弾性部材となる材料MAを外部から注入するゲート14とを有し、前記ゲート径が0.5〜0.8mmとされている。一般的なゲート径よりも細い径に設定されているので、キャビティ内で材料の最適な充填速度の確保して、ショートなどの発生を抑制できる。

(もっと読む)

厚紙製容器内に間仕切りを形成するための金型システム

対向配置される可動金型部分と固定金型部分を備え、厚紙製容器に間仕切りを形成する金型システム。これにより、底部、壁、及びプラスチックから鋳造されるリムを備える容器を製造できる。可動金型部分は、コア、コアに対して移動可能でありシール表面を有しコアを囲む板状シール・リング、コアとシール・リングの間に嵌合でき容器にリムを形成するためのシール・リングとコアに対して移動できるカラー・リングを備えるコア・プレートを備え、固定金型部分は、金型キャビティ及びシール表面を備える金型プレートを有する。陥凹部が、コアの長手方向でコア内に形成され、横方向でコア又は金型キャビティに押圧されるコアの形成部分を分割し、金型キャビティの側面のコアの端部に面し、陥凹部が金型キャビティ上に置かれる厚紙のブランクに当たるように置かれたときに、厚紙製容器の底部から上方に延在するプラスチック製間仕切りが形成できる。  (もっと読む)

(もっと読む)

樹脂成形に於ける静電除去方法および静電除去装置

【課題】 樹脂成形に際して、成形品に対する静電除去および溶融樹脂に対する酸化防止の二つの課題に対して、両者を同時に対応しようとする方策は見られなかった

【解決手段】 樹脂成形機10によって成形した成形品13xを取出す取出機20、20Aに、放電針に交流または直流の高電圧を印加することで発生したイオンを窒素に付加させるイオン発生ユニット30を付設した。

(もっと読む)

内装品の製造方法

【課題】発泡射出成形法を利用して、意匠表面の意匠性を高く確保しつつ局部的に発泡倍率を高める。

【解決手段】貫通部23を有する硬質の芯材2を形成し、貫通部23を塞いだ状態で芯材2をキャビティ内に配置し、芯材の表面側に発泡剤を含む軟質樹脂からなる成形材料を射出して積層し、貫通部23を閉じた状態を開くことで成形材料を貫通部23を介して膨出させる。軟質樹脂層3の表面にパーティングラインが形成されることがなく、貫通部23に対向する部位の発泡倍率が高まる。

(もっと読む)

2,061 - 2,080 / 5,678

[ Back to top ]