Fターム[4F202CK12]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 成形面の形状の変更 (3,140)

Fターム[4F202CK12]の下位に属するFターム

型抜きのための(←離型のための) (317)

材料の均一充填のための (445)

成形空間の容量変更のための (767)

成形面を仕切るための(←仕切板) (245)

成形品の位置決めをするための (307)

多種類用のための (215)

Fターム[4F202CK12]に分類される特許

181 - 200 / 844

ウェハレベルレンズアレイの成形方法、成形型、ウェハレベルレンズアレイ、レンズモジュール、及び撮像ユニット

【課題】製造されるウェハレベルレンズアレイのレンズ部の位置のばらつきを抑えることができる成形方法、及び成形型を提供する。

【解決手段】基板部と該基板部に配列された複数のレンズ部とを有するウェハレベルレンズアレイを成形する成形方法であって、レンズ部の形状を反転させた形状のレンズ転写部を含む型面を有する一対の型部材を用い、一対の型部材のうち一方の型部材の型面の周縁部に沿って型面の全周を囲んで設けられた堤部で区切られた型面の領域に、ウェハレベルレンズアレイの材料である液状の樹脂を供給し、ウェハレベルレンズアレイを成形するために必要な量を超える樹脂を堤部で区切られた領域から流出させることで、領域においてウェハレベルレンズアレイを成形するために必要な量の樹脂を量り取る工程と、領域に保持された樹脂を一対の型部材で挟み込み、樹脂を型面の形状に変形させる工程と、一対の型部材で挟み込まれた樹脂を硬化させる工程と、を有する。

(もっと読む)

容器の製造方法および金型

【課題】陳列装置において標記を予め定められた特定の方向に向けることが可能な容器を簡易に製造可能とする。

【解決手段】容器本体は、筒状のプリフォームを形成後、このプリフォームをブロー成形金型にセットするとともに、高温高圧のブローエアーをプリフォームの内部に吹き込むことで形成することができる。ここでプリフォームは、射出成形金型600のキャビティー610に対し、ゲート620から溶融樹脂を充填することにより形成することができる。本射出成形金型600では、下方突出部637の側面と上方突出部638の側面との間に形成される間隙が、コア型635の周囲に複数設けられており、各々の間隙に溶融樹脂が充填される。これによりプリフォームに対し棒状の第1突起〜第5突起が形成される。

(もっと読む)

レンズ成型用金型、レンズ成型方法及びピックアップ装置

【課題】バリの除去不要で、且つ、レンズと光ディスクとの接触をキャップにて防止可能なレンズの成型金型及び成型方法、並びに該レンズを用いたピックアップ装置を提供する。

【解決手段】レンズ成型用金型が、レンズ1の第1レンズ面及びレンズの光軸に垂直な環状の平面である第1平面部を成型する為の第1内金型と、レンズの光軸に略垂直な環状の平面である第2平面部を成型するための第1外金型と、レンズの光軸に垂直な環状の平面である第3平面部を成型する為の第2内金型と、第3平面部の外周に形成されるとともに、レンズの光軸に略垂直な環状の平面である第4平面部を成型するための第2外金型と、を有し、第1内金型の外周部には、バリMF1を逃がすための凹部を該レンズに形成するための凸部が全周に亙って形成され、第2内金型の外周部には、バリMF2を逃がすための凹部を該レンズに形成するための凸部が全周に亙って形成されている。

(もっと読む)

メタリック樹脂射出成形品の射出成形方法及びその成形品の品質評価方法

【課題】 複雑な形状の自動車用部品を対象とし、成形樹脂の組成(メタリック粒子の配向性、ベース樹脂の流動性)、金型改良及び成形条件を総合的に考慮し、最適化することで、光輝感とメタリック粒子の配向のバラツキなどによる外観不良が出ない高品位の無塗装メタリック樹脂射出成形品の製造方法とその品質評価方法を提供することを目的とする。

【解決手段】 本発明は、所定のメタリック樹脂(アルミニウム粒子、パール粒子及び着色剤を所定の割合で混練したペレット)を用いて射出成形を行うことにおいて、金型の構成と成形条件の選択により樹脂中のメタリック粒子の配向角度は好ましくは2°〜45、最も好ましくは4°〜23°となるようにしたことを特徴とするメタリック樹脂射出成形品の射出成形方法及びその成形品の品質評価方法。

(もっと読む)

機能性容器成形方法、成形用金型およびこれらを用いて製造した機能性容器

【課題】 接着剤を用いることなく、低コストでスループットが高い機能性容器を製造することができる機能性容器製造方法、成形用金型およびこれらを用いて製造した機能性容器を提供すること。

【解決手段】 所定の機能面21を有する底面部材2に筐体部3を成形するための機能性容器成形方法であって、機能面21と成形用金型5との間に機能面21の機能が損失するのを防止する保護領域9を形成し、成形用金型5と底面部材2との間に形成されたキャビティ8内に溶融樹脂を充填して成形を行う。

(もっと読む)

成形方法、成形装置、成形型、ウェハレベルレンズアレイ、レンズアレイ積層体、素子アレイ積層体、レンズモジュール、並びに撮像ユニット

【課題】製造されるウェハレベルレンズアレイのレンズ部の位置のばらつきを抑えることができる成形方法、成形装置、成形型を提供する。

【解決手段】基板部と該基板部に配列された複数のレンズ部とを有するウェハレベルレンズアレイを成形する成形方法であって、レンズ部の形状を反転させた形状のレンズ転写部を含む型面を有する一対の型部材によって、一対の型部材の型面同士の間にウェハレベルレンズアレイの材料である樹脂を挟み込み、型面同士の間隔を狭めて樹脂を押圧し、樹脂を型面の形状に変形させる樹脂成形工程と、樹脂成形工程によって型面同士の間からはみ出した樹脂を取り除く除去工程と、を有する。

(もっと読む)

光学素子用の成形金型、及び光学素子の製造方法

【課題】コアの傾斜状態を連続的に精密に調整し安定して保持することで、波面収差を容易に調整することができる光学素子用の成形金型、及び光学素子の製造方法を提供すること。

【解決手段】調整部材としてのテーパーピン71がスペーサ65の調整穴67a,67b,67c,67dに挿入されるとともに調整穴67a,67b,67c,67dを内面67iから変形させるので、テーパーピン71の調整穴67a,67b,67c,67dへの挿入量を調整することで、スペーサ65に微妙な厚み変化等を与えることができる。これにより、コア部61の傾斜状態を連続的に精密に調整し安定して保持することができ、光学素子としてのレンズOLの特性を精密に制御することができる。

(もっと読む)

成形品

【課題】指紋汚れ等の汚れを確実に目立たなくする。

【解決手段】表面3aに周期的に形成された凹凸4の凹部4a底面に外装面5が、凸部4b頂面に外装保護面6がそれぞれ形成されている。凸部4bの高さは41μm〜100μmであり、凸部4bの形成ピッチは、0.8mm〜1.4mmである。

(もっと読む)

射出成形方法およびその射出成形用金型

【課題】本発明は、金属部材と合成樹脂材との密着性が高くかつ金型の加熱から冷却に至る成形サイクルの時間を短縮できる射出成形方法およびその射出成形用金型を提供する。

【解決手段】本発明は、高周波磁気誘導コイルにて溶融合成樹脂の溶融温度よりも高い温度の状態で金型のキャビティで金属部材を予備加熱して後、前記キャビティに溶融合成樹脂を射出し注入することにより前記金属部材を合成樹脂材と一体に成形する方法で、その射出成形用金型は金型本体2に形成したキャビティ22の表面に磁気誘導を受けやすい導電材からなる磁気誘導層22Aを形成して、溶融合成樹脂をキャビティ22に射出し注入する前に高周波磁気誘導コイル23にて発生する磁力線Lがキャビティ22を通過し磁気誘導層22Aに渦電流を発生させるようにした。

(もっと読む)

光反射体用成形品の製造方法及び光反射体

【課題】熱可塑性樹脂組成物から形成される成形品に金属蒸着して、光反射金属層を直接形成させて、成形性(表面平滑性、離型性)に優れ、表面平滑性、金属との密着性、耐熱性が良好で、高温環境下でも光反射金属層に不具合(ユズ肌状欠陥、白化、曇り)を生じにくい光反射体を提供する。

【解決手段】ポリエステル樹脂を含有する熱可塑性樹脂組成物を用いて、算術平均表面粗さRaが0.075μm以下である金型、磨き番手5000番以上で表面を磨いた金型又はクロムめっきした金型で成形することを特徴とする光反射体用成形品の製造方法。

(もっと読む)

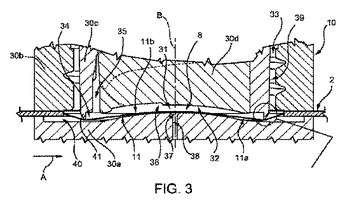

注ぐことができる食品を包装するためのシート状包装材料に開封装置部を射出成形する装置及び方法

穴部9が設けられた多層シート状包装材料2に開封装置部3を射出成形する装置10であって、この装置の型穴は、カバー部分11の第1面11aに溶融プラスチック材料が満たされるようになっている第1チャンバ32と、溶融プラスチック材料で満たされて開封装置部の注ぎ口部13を形成するようになっている第2チャンバ33とを備え、装置はさらに環状リブ部41を備え、環状リブ部は狭い断面の通路部42の範囲を定めており、通路部は、第1及び第2チャンバを連結し、引き裂き可能な薄膜連結部分19の範囲を画定し、環状リブ部は、第1チャンバ側において第1環状表面43によって境界が定められており、第1環状表面は軸線Bに平行であり、鋭利な縁部46を形成しており、カバー部分は、プラスチック材料の圧力によって、鋭利な縁部に押しつけられて引き伸ばされる。  (もっと読む)

(もっと読む)

樹脂成形品

【課題】フックの設計の自由度を上げることができる樹脂成形品を提供する。

【解決手段】フック支持壁10にフック20が一体に形成され、フック20に対向する型抜き孔23がフック支持壁10に形成され、型抜き孔23の周部33に薄肉ヒンジHを介して連なり、薄肉ヒンジH周りに折曲揺動して型抜き孔23を塞ぐカバー片24がフック支持壁10に一体に形成されている樹脂成形品であって、カバー片24は型抜き孔23の周部33からフック支持壁10の裏側に向かって延びる状態に成形されている。

(もっと読む)

反射防止フィルム製造用金型の作製方法

【課題】結晶状態や表面形状が不均一である金属基体を用いても、陽極酸化法によって均一な微細孔が形成された反射防止フィルム製造用金型を作製することが可能な、反射防止フィルム製造用金型の製造方法を提供することを主目的とする。

【解決手段】アルミニウムを含有し、表面に結晶状態あるいは表面形状が不均一となっている不均一層を有する金属基体を用い、陽極酸化によって上記金属基体の表面に微細孔を形成する微細孔形成工程を有する、反射防止フィルム製造用金型の作製方法であって、上記微細孔形成工程が上記アルミナ膜の一部をエッチングするものであることを特徴とする、反射防止フィルム製造用金型の作製方法を提供することにより上記課題を解決する。

(もっと読む)

ナノインプリントモールドの製造方法

【課題】高精度のレジストパターンを得るとともに、レジストへの電子線の描画時間を短縮する。

【解決手段】ナノインプリントモールドの製造方法は、基材101上に、凹凸パターンが形成されるパターン領域101Aと非パターン領域101Bとを設定し、少なくとも前記非パターン領域101B上にポジ型レジスト102からなるポジ型レジスト層を形成して、該ポジ型レジスト層に露光、現像を行いポジ型レジストパターン103を形成した後、前記パターン領域101A上にネガ型レジスト104からなるネガ型レジスト層を形成して、該ネガ型レジスト層に電子線により露光、現像を行いネガ型レジストパターン105を形成し、前記ネガ型レジストパターン105及び前記ポジ型レジストパターン103をエッチングマスクとして、前記基材をエッチングして前記凹凸パターン108を形成することを特徴とする。

(もっと読む)

インプリント用スタンパおよびその製作方法

【課題】機械加工などによって微細な転写パターンを備えた安価な試作用のインプリント用スタンパを簡単に製作できるインプリント用スタンパの製作方法を提案すること。

【解決手段】インプリント用スタンパの製作方法は、シミュレーション工程(ST3)を行い、これによって求められたゲル素材の形状変化に基づき、液状のゲル素材を機械加工可能な硬度を備えた膨潤状態まで固めて膨潤型1Aを成形する膨潤型成形工程(ST5)と、膨潤型1Aの表面1aに凹凸状の膨潤転写パターン(2A)を形成する膨潤転写パターン形成工程(ST6)と、膨潤型1Aを収縮硬化させて膨潤転写パターン2Aを収縮させることにより、設定寸法の微細転写パターン2Bを備えたインプリント用スタンパ1Bを得る乾燥収縮工程(ST7)を行う。機械加工によってナノメートルオーダーの微細転写パターンを備えたインプリント用スタンパを簡単かつ安価に製作できる。

(もっと読む)

光学素子及び樹脂成形用金型並びに光学素子製造方法

【課題】2つの光学機能面の芯ズレが抑えられ、2つの光学機能面間の厚みを精度良く形成できる樹脂成形用金型を得ること及び、2つの光学機能面の芯ズレが抑えられ、2つの光学機能面間の厚みが正確で、高いNA値でも安定した性能を有した光ピックアップ装置用の光学素子を得ること。

【解決手段】光学機能部1aとフランジ部1fを有し、光学機能部は、互いに向かい合う第1の光学機能面1bと第2の光学機能面1aとを有し、第1の光学機能面のほうが第2の光学機能面よりも曲率が小さく、フランジ部の第2の光学機能面側の面に、鏡枠へ装着する際に取り付け基準面となる面と、光軸から離れるに従って高さが低くなる少なくとも2段の段差が設けられている光学素子とする。

(もっと読む)

高コントラスト位置合わせマークを有するテンプレート

高コントラスト材料の位置合わせマークを有するテンプレートを形成するためのシステム及び方法を説明する。高コントラスト材料は、位置合わせマークの凹部内に位置することができる。 (もっと読む)

樹脂注入成形品

【課題】ボイドの発生を防いで優れた外観性を有し、作業効率よくかつ安定して製造可能な樹脂注入成形品を提供する。

【解決手段】上下金型によって製造される樹脂注入成形品であって、該上下金型には成形品の裏面側に細長形態の厚肉部1が隆起するようにキャビティ加工されるとともに、上記キャビティの細長厚肉部形成部の基端は樹脂注入口7に向けて設けられ、他端は注入口7からの距離dが遠い末端部に向けて設けられ、上記上下金型を用いて加圧注入方式により製造されてなる樹脂注入成形品A。

(もっと読む)

成形体の製造方法

【課題】第一の発泡層と第二の発泡層と非発泡層とを有する積層体を真空成形して成形体を製造する方法において、得られる成形体における第一の発泡層と第二の発泡層との剥離がおこりにくい方法を提供する。

【解決手段】前記積層体を、前記第一の発泡層の表面温度が、前記非発泡層の表面温度よりも高い温度となるように加熱し、

加熱された積層体を、夫々その内側にキャビティ面を持つ一対の型部材を有する成形型内に配置し、

次いで、前記積層体の少なくとも一方の面と該面に対向する成形型内のキャビティ面との間に空隙を生ずるように、成形型を密閉し、

次いで、キャビティ内を減圧状態とし、積層体を膨張させ、

前記膨張させた積層体が固化した後、成形型を開いて成形体を取り出して、

成形体を製造する。

(もっと読む)

ピストン

【課題】成形型からの離型性に優れ、成形型から型抜きする際に、キャップがピストン本体から浮き上がったり外れたりすることがないピストンを得る。

【解決手段】 カップ状の合成樹脂製ピストン本体23の開口端部24に、該開口端部24の外周面、内周面及び開口端面を覆う金属キャップ31が一体に結合されるピストン21であって、キャップ31は、少なくとも開口端部24の外周面又は内周面に対応するキャップ側面32aの全周に凸部36または凹部が連続形成されて、ピストン本体23を樹脂成形する成形型の内壁面と線接触される。

(もっと読む)

181 - 200 / 844

[ Back to top ]