Fターム[4F204AG20]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 一般形状、構造物品(用途物品優先) (4,801) | 多孔質、細胞質 (715)

Fターム[4F204AG20]に分類される特許

201 - 220 / 715

フェノール樹脂発泡体の製造方法

【解決手段】フェノール樹脂、発泡剤、硬化剤及び界面活性剤を含む発泡性組成物を移動ベルト上に連続的に吐出し発泡硬化させてフェノール樹脂発泡体を製造する。該発泡性樹脂組成物の少なくともベルト側の片面を面材で被覆しておいて発泡硬化をする。該面材として繊維径が0.5〜4デニールであり、目付が80〜160g/m2であり、厚みが300〜600μmである合成繊維系不織布を用いる。

【効果】発泡性樹脂組成物が面材の外側にシミ出須縄を防止し、これによって、ベルトと発泡性樹脂組成物が付着し、得られた発泡体がベルトから離れにくく、連続生産性を損ねるという問題を確実に解決することができる。

(もっと読む)

パネル及びそのパネルの製造方法

【課題】内部が中空なパネル本体内に発泡用原料を注入し、その発泡用原料をパネル本体内で発泡させて成るパネルにおいて、パネル本体内の発泡体がパネル本体の内面に強固に接合されるようにして、パネルの剛性を高める。

【解決手段】パネル1は、内部が中空に形成されたパネル本体2と、該パネル本体2の内面に接合された不織布3と、該パネル本体2内に充填された樹脂製の発泡体4とを具備し、その不織布3のアンカー効果によって、発泡体4がパネル本体2の内面に強固に接合される。また、パネル本体2は、繊維によって強化された樹脂より成り、これによってパネル本体2の剛性と強度が高められる。

(もっと読む)

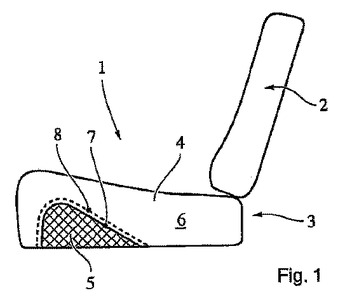

発泡成形品およびその成形方法

【課題】主に、ソフト感の不足を解消すると共に、表面形状を自在にコントロールできる発泡成形品及びその成形方法を提供する。

【解決手段】表皮材4と、芯材5と、発泡材6とを有し、表皮材4が、製品形状に賦形され、発泡材6が、発泡成形によって表皮材4と芯材5との間に設けられた発泡成形品3であって、表皮材4と発泡材6との層間に、発泡材6よりも弱い力で弾性変形および復帰が可能なクッション材8が埋設され、クッション材8が、表皮材4の賦形時に、加熱された表皮材4の熱を利用して、予め表皮材4の内面部分に熱融着されると共に、発泡材6の発泡成形時に、表皮材4と一緒に発泡材6に一体化されたものとしている。

(もっと読む)

パッド付きインストルメントパネル及びその製造方法

【課題】発泡樹脂原料をキャビティ内の基材と表皮材との間の隅々にまで行き渡らせる。

【解決手段】基材3の車体後方端縁の中途部にパネル嵌合箇所に対応して形成された凹状湾曲部に、成形時に発泡樹脂原料を注入する注入口29dを有する原料注入枠部29を一体に延設し、原料注入枠部29を表皮材19と当接させて当接箇所をシールするとともに、表皮材19との間に原料注入通路35を形成する。原料注入枠部29対応箇所を除く凹状湾曲部に、原料注入枠部29対応箇所が切欠き状となるように庇状突起部を車体後方に一体に突設する。庇状突起部の基端に、表皮材19の端末が当接して当接箇所をシールする縦壁部を下方に連続して一体に形成する。基材3と表皮材19との間に、注入口29dから原料注入通路35を経て注入された発泡樹脂原料により発泡体21を一体に成形し、表皮材19と発泡体21とからなるパッド5を基材3の表面に一体に成形する。

(もっと読む)

紐状反応性樹脂発泡成形体の製造方法

【課題】本発明は一枚のシート状基材を巻き出してシート状基材の進行方向に放射状成形ガイドと押圧冶具を用いて複数列の溝成形体を製造すると共に本溝内に反応性樹脂原料を充填、反応、硬化させて同時に複数本の紐状樹脂成形体を製造するに当たり、シート状基材の幅中心部の製品から端部の製品まで良好な製品を製造すること、並びに同時により多列数の製品を同時に製造すること並びに他の部材との一体品を製造することを目的とする。

【解決手段】連続して繰り出す一枚のシート状基材を放射状成形ガイド並びに押圧冶具を用いて溝成形体を製造した後、複数列の進行方向に広幅で、幅方向の中心線がシート状基材の進行方向に平行な略台形状のせり上げ平行ガイドレールに沿わせた後、反応性樹脂原料を放射状成形ガイド以降からシート状基材からなる溝の上部が閉ざされる前までで吐出充填させて、溝成形体の上部を閉じ反応硬化することを特徴とする。

(もっと読む)

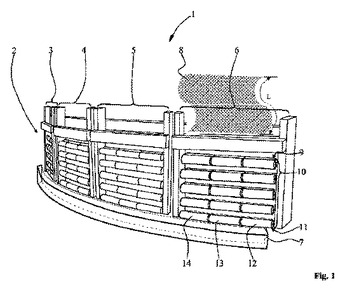

外形を備えたプリフォームを形成すべく補強繊維構造体の部分を配置し、同部分に襞を形成するための方法および装置

本発明は、乾燥したシート状構造体(55)のウェブ形式の複数の部分(8、25、45、54)を自動的に配置し、同部分に襞を形成するための装置(1、15)に関し、これを繰り返すことにより、コア(7、19)に外形を備えたプリフォーム(53)を形成し、複合材料から強化プロフィールを形成する。部分が2つのローラコンベア(9、10、21、22)間にてカセット(3乃至6、20)に保持され、コア(7、19)に同時に配置されることにより、外形を備えたプリフォーム(53)は、高い寸法精度と同時に高い生産性にてCRPプロフィールを形成する。プリフォーム(53)は合成要素を形成すべく型中にて硬化可能なプラスチック材料に浸されるRTM装置にて処理される。さらに、本発明は少なくとも一軸に対して湾曲されるように形成されるCRPプロフィールを効率的に形成する方法に関する。  (もっと読む)

(もっと読む)

防音カバーおよびその製造方法

【課題】製造設備および金型の構造が簡単で、製造工程が簡単で、吸音部材の裏面の凸部に欠肉部が発生しにくい防音カバーの製造方法を提供することを課題とする。

【解決手段】防音カバー1は、本体側基準面200を有する裏面20を有するカバー本体2と、吸音部材側基準面300を有する表面30と凸部310、311を有する裏面31とを有しカバー本体2の裏側に配置される樹脂発泡体製の吸音部材3と、を備える。吸音部材3の表面30は、さらに、凸部310、311の表側に配置される凹部301を有する。防音カバー1の製造方法は、吸音部材側基準面300に対応する基準面成形面500と凹部301に対応する凹部成形部501とを有する第一型面50を有する第一型5と、凸部310、311に対応する凸部成形部600、601を有する第二型面60を有する第二型6と、を備える金型4のキャビティ71に、発泡樹脂原料Pを注入する注入工程を有する。

(もっと読む)

ポリウレタンフォーム製造装置

【課題】給送中に二酸化炭素が気化することを防止することができるポリウレタンフォーム製造装置を提供する。

【解決手段】液化二酸化炭素の供給量を制御するために、供給ポンプの駆動時に開閉弁が開放状態になるように、前記供給ポンプに連動して開閉弁26の開閉を切り替える弁制御手段10を備えたポリウレタンフォーム製造装置である。弁制御手段10は、前記供給ポンプ31,41の可動部分及び前記供給ポンプの可動部分に対して固定された状態に設けられた、複数の被検出部材53及び前記被検出部材の駆動を検出してポンプ動作信号を発信する検出部材51と、前記検出部材51より発信されたポンプ動作信号の検出の有無によって開閉弁26の開閉を切り替え制御する動作制御部11と、を備える。

(もっと読む)

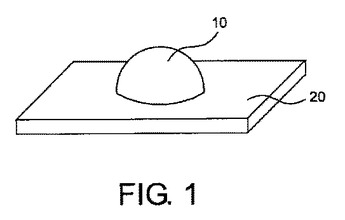

ウレタン発泡成形体およびその製造方法

【課題】 吸音特性を阻害することなく、熱伝達性の高いウレタン発泡成形体、およびその製造方法を提供する。

【解決手段】 ウレタン発泡成形体は、ポリウレタンフォームからなる基材と、該基材中に配合され互いに連接して配向している磁性フィラーと、を有し、該磁性フィラーは、鉄と熱伝導率が150W/(m・K)以上の金属との鉄合金からなり、該鉄合金中の鉄の含有量x(重量%)と、該磁性フィラーの体積y(mm3)との関係は、図1における点A(10,0.25)、点B(10,0.01)、点C(65,0.0007)、点D(90,0.0007)、点E(90,0.25)で囲まれた領域内にある。

(もっと読む)

クッション要素およびそれを生産するための方法および金型

本発明は、クッション要素、詳細には車両座席用のクッション要素(4)の生産方法であって、三次元分離ゾーンを形成するのに適したコンポーネント(18)が金型(9)内に挿入され、その後少なくとも1つの第1の発泡性物質が金型(9)の第1の空間内に導入され、前記物質を発泡させた時点で、コンポーネント(18)が第1の発泡クッション領域(5)と金型(9)内のさらなる空間の間に三次元分離要素(8)を形成する方法に関する。本発明によると三次元分離要素(8)を形成させるための形成ステップ中に、コンポーネント(18)は金型(9)内でカウンタサポート(13)に対し押圧される。適切な金型(9)には、少なくとも1つの上部金型(11)、下部金型(10)および三次元形状をとるコンポーネント(18)と接触するためのカウンタサポート(13)が含まれる。三次元成形可能な原型を金型(9)内に導入しその後、三次元分離要素(8)を提供するようにそれを形成させることによって、異なる特性、詳細には異なる硬度を有する複雑な形成領域を、発泡クッション要素(4)内に経済的に生成することができる。  (もっと読む)

(もっと読む)

ポリウレタンフォーム成形品及びその製造方法

【課題】振動吸収特性に優れたポリウレタンフォーム成形品及びその製造方法とを提供する。

【解決手段】上型1及び下型2のキャビティ面に、合成樹脂フィルム3,4、又は水溶性離型剤が設けられている。下型2内にウレタン原液を供給した後、上型1を該下型2に装着して型締めを行い、ウレタンを加熱発泡させてポリウレタンフォーム成形品とする。この成形品は、表面の少なくとも一部が表面粗さ2〜20μmの平滑部となっており、該平滑部の通気度が内部の通気度よりも低い。この平滑部には、セル膜が残留している。これにより、自動車用シートパッドの表面の通気度が内部の通気度よりも小さくなり、自動車用シートパッドの内部と外部との間の空気の出入りが制限され、エアダンピング効果が強くなり、シートパッドとして好適な振動吸収特性を有したものとなる。

(もっと読む)

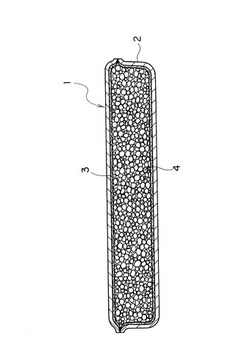

シンタクチックフォームの製造方法

【課題】圧壊強度の向上を図る上で有利なシンタクチックフォームの製造方法を提供する。

【解決手段】熱硬化性樹脂が含浸されたマイクロバルーンMが収容されたモールド20を加熱用のオーブンに入れ、該オーブンの雰囲気温度を制御することにより、モールド20内のマイクロバルーンMに含浸された熱硬化性樹脂を加熱硬化させることでシンタクチックフォームを得る。この際、オーブン内の雰囲気温度Taを0度以上80度以下の第1温度で1時間以上保持する第1加熱工程P1と、第1加熱工程P2ののち、オーブン内の雰囲気温度Tbを第1温度T1の温度よりも高い第2温度T2まで上昇させたのちこの第2温度T2を熱硬化性樹脂が硬化するに足る時間保持する第2加熱工程P2とによって熱硬化性樹脂を加熱硬化させるようにした。

(もっと読む)

非発泡性粉末状熱可塑性ポリウレタン樹脂組成物、並びにそれを用いた二層構造を有するシート状ポリウレタン樹脂成形物及びその製造方法

【課題】 優れた粉体流動性を有する非発泡性粉末状熱可塑性ポリウレタン樹脂組成物を使用することにより、ソフトな触感を有し、耐摩耗性、機械物性等に優れ、成形物の軽量化、低コスト化を実現する均一な厚みの薄膜非発泡層と発泡層の二層構造を有するシート状ポリウレタン樹脂成形物を提供する。

【解決手段】 非発泡性粉末状熱可塑性ポリウレタン樹脂組成物(A)を構成する粉末状熱可塑性ポリウレタン樹脂(A1)の体積平均粒径が110〜300μmであり、かつ100μm未満の粒子の含有量が40質量%以下、かつ30μm未満の粒子の含有量が5質量%以下、かつ20μm未満の粒子の含有量が2質量%以下であることを特徴とする非発泡性粉末状熱可塑性ポリウレタン樹脂組成物、及びそれを用いた非発泡層と発泡層の二層構造を有するシート状ポリウレタン樹脂成形物により解決する。

(もっと読む)

硬質発泡樹脂、その成形方法及び成形用金型

【課題】物性の異なる部分間に溝がなく、各部分同士の境界面が一定している硬質発泡樹脂と、その成形方法及び成形用金型を提供する。

【解決手段】衝撃吸収材7を成形するには、予め別の金型によって成形されたインサート成形品5を金型1内に配置し、係止部4に突き刺すようにして仮固定する。下型3内の残余のスペースに発泡成形用原液Rを供給した後、型閉めし、原液Rを加熱等によって発泡させ、インサート成形品5とは異硬度の部分6を成形する。衝撃吸収材7は、インサート成形品5に由来する部分と、この金型1内で発泡成形された部分6とからなり、衝撃吸収特性が異なる2つの部分を有している。

(もっと読む)

積層板及びその製造方法

【課題】重量の増加を抑制しつつストラップ等の取付部品を取り付けることのできる積層板及びその製造方法を得る。

【解決手段】積層板10は、2枚の熱可塑性樹脂製の板部16,17の間に熱可塑性樹脂発泡成形体15が介在しているとともに、前記2枚の板部16,17の端部16a,17b同士が溶着されおり、前記2枚の熱可塑性樹脂製の板部16,17のうちの一方の板部16と、前記熱可塑性樹脂発泡成形体15との間に、金属板21が前記熱可塑性樹脂発泡成形体15の外面の一部を覆うように介在している。

(もっと読む)

シートパッド、その製造方法及び金型

【課題】全体として一体発泡により容易に製造することができる、前面がソフトなシートパッドと、その製造方法及びそのための金型を提供する。

【解決手段】シートパッド1の前面に多数の凹穴7が設けられ、これによりシートパッド1の前面が圧縮変形し易いものとなっている。これにより、乗員の下脚部がこの前面に当ったときの感触がソフトとなる。下型31のキャビティの底面に凹穴7を形成するための凸部33が設けられている。シートパッド素体1Aを製造し、このシートパッド素体1Aの前部を下方に折り曲げることにより製造される。

(もっと読む)

グラスウールの加熱圧縮成形方法

【課題】従来のフェノール樹脂を加熱硬化させながら同時に圧縮成形を行う方法での、成形に長時間を要し、コスト高になることを避ける成形方法を提供する。

【解決手段】グラスウール原反フィーダー11から予備加熱ステーション2、次いで加熱圧縮成形ステーション3を経由して、トリミングステーション4まで該グラスウール1を裁断することなく移送、加工し、該トリミングステーション4で裁断することにより前記課題を解決した。

(もっと読む)

成形ポリウレタンフォーム創傷処置用品の製造方法

本発明は成形物品の製造方法に関する。該方法では、0bar〜150barの圧力を0℃〜200℃の温度で第一領域におけるフォーム層にかけ、該圧力の作用中に第一領域において該フォーム層をその初期体積の12.5%超〜100%まで圧縮し;50bar〜150barの圧力を100℃〜200℃の温度で第二領域におけるフォーム層にかけ、該圧力の作用中に第二領域において該フォーム層をその初期体積の0%超〜12.5%まで圧縮する。第一領域および第二領域において、フォーム層はポリウレタンフォームを含み、該フォームは、アニオン性親水化ポリウレタン水性分散体(I)を含有する組成物の発泡および乾燥によって得られる。該フォームは、エチレンオキシド/プロピレンオキシドブロックコポリマーを用いて安定化することができる。本発明はまた、該方法を用いて得られた成形物品、および該成形物品の好ましくは創傷処置用品としての使用に関する。  (もっと読む)

(もっと読む)

発泡樹脂成形品及びその成形方法

【課題】ヘッドレスト穴などの穴の縁部の変形が防止される発泡樹脂成形品と、その成形方法を提供する。

【解決手段】シートパッド1のヘッドレスト穴4の周囲に高強度樹脂が付着されて高強度とされている。高強度樹脂は、シートパッドにスプレー等によって付着されてもよく、発泡成形用金型のキャビティ面に付着しておいてもよい。

(もっと読む)

発泡体ロール成形型および発泡体ロール成形方法

【課題】成形効率を向上させ得る発泡体ロール成形型および成形方法を提供する。

【解決手段】発泡体ロール成形型20の内部には、得るべき発泡体ロールの軸方向が水平に延在するよう形成されたロール成形空間32が上下に重ねて複数連設されたキャビティ部26が形成される。キャビティ部26の下方には、メカニカルフロス法により得られた発泡原料が注入される注入口30と、注入口30から最下段のロール成形空間32の軸方向全長に亘って発泡原料を案内する原料ランナ部28とが形成される。各ロール成形空間32の両端には、軸状部材Sを水平に支持する支持部42,42が設けられる。注入口30から注入された発泡原料は、原料ランナ部28を上昇して、最下段に位置するロール成形空間32の下方から上方のロール成形空間32へ順次充填される。

(もっと読む)

201 - 220 / 715

[ Back to top ]